连续碳纤维增强PET复合材料板材的性能

任钊颍,乔亮,谭洪生,闫旭,申红望,袁文丽,王士强

(山东理工大学材料科学与工程学院,山东淄博 255049)

随着纤维增强复合材料的发展,热塑性复合材料因其具有高强、高模、质轻和可重复加工性等优点受到日益广泛的关注[1–2]。近年来,人们愈加关注环境问题,热塑性复合材料将在部分领域逐渐替代难以回收的热固性复合材料[3–5]。但目前商品化的短纤维增强热塑性复合材料在力学性能等方面仍存在不足,因此复合材料的应用范围受到一定的限制。而连续碳纤维(CCF)增强复合材料的出现,可以使复合材料的性能得到大幅提高,拓宽了复合材料的应用范围[6]。

聚对苯二甲酸乙二酯(PET)是一种结晶型高分子材料,因具有良好的耐热性、抗蠕变性、耐疲劳性、耐摩擦与磨损性、电绝缘性及耐化学药品性,而被广泛用于合成纤维、薄膜、片材和瓶等制品的制备,覆盖纺织、医药包装和日用包装等领域,但其结晶速率慢、加工成型周期长等问题限制了其在工程领域的应用[7–8]。

在纤维增强塑料方面,多采用玻璃纤维(GF)作为增强材料[8–12],可大幅度提高改性塑料的力学性能[9]。有研究表明,将短切GF作为增强体,当其质量分数为30%时,PET复合材料性能最好,弯曲强度达到151.4 MPa,冲击强度达到110.46 kJ/m2[10]。当以长GF为增强体,其质量分数在20%~50%范围内,拉伸强度、弯曲强度、弯曲弹性模量随GF含量的增加而提高[11],而且复合材料力学性能的改善与界面形态紧密相关[12]。

为了进一步提高PET的力学性能,可采用碳纤维(CF)作为增强体对PET进行增强改性[13–15],所制备的复合材料具有密度小、高韧性等特点,使其剪切强度和剪切弹性模量都有不同程度的提高[13],表现出优越的力学性能,并且可显著提高复合材料的低频储能模量、损耗模量和黏度[15],同时热稳定性、结晶速率也有提高。

目前,CCF被广泛应用于复合材料中,具有高强度、高模量、质轻等优点,相比于短纤维,长纤维具有更强的增强效果,并随着浸渍技术的改善,可使纤维与树脂更加紧密结合,进一步提高复合材料的各项力学性能[8]。目前,关于CCF增强PET复合材料的研究报道甚少,为此,笔者拟采用熔融浸渍的方法,以PET为基体,以CCF为增强材料,制备CCF增强PET预浸带。对制备的预浸带进行裁剪,按照0°,0°/90°,0°/90°编织(以下简称编织)三种不同预浸带铺放方式,经热压模塑制得层压复合材料板材,研究预浸带不同铺放方式对复合材料板材力学性能、电导率和热性能的影响。

1 实验部分

1.1 主要原料

PET:BG80,宁波煜顺塑化有限公司;

CCF:T700SC-12K,日本东丽株式会社;

抗氧剂1010、抗氧剂168:苏州亮彩化工有限公司。

1.2 主要仪器及设备

单螺杆挤出机:RM-200A型,哈尔滨哈普电气技术责任有限公司;

真空干燥箱:DZF-6021型,上海双旭电子有限公司;

PLC-程序控制压片机:BL-6170-B-507型,广东宝轮精密仪器检测有限公司;

万能材料试验机:INSTRON5969型,美国英斯特朗公司;

多功能冲击试验机:XJJUD-5.5J型,北京金盛鑫检测仪器有限公司;

普通四探针电阻率测试仪:FT-330型,宁波瑞柯伟业仪器有限公司;

热导率测定仪:TC3200型,西安夏溪电子科技有限公司。

1.3 复合材料制备

将PET置于真空干燥箱中烘干12 h除去水分,称取一定量的PET、抗氧剂1010和168 (两种抗氧剂的质量分数均为0.2%),混合均匀。启动单螺杆挤出机的升温加热程序开始加热升温,挤出机三段温度分别为250,260,275℃,模具温度为275℃。达到设定温度后,加入混合均匀的物料,将熔融状态的PET通过单螺杆挤出机进入浸渍模具(螺杆转速为9 r/min),同时,在牵引机的牵引下,CCF经过分散装置均匀分散成平行单丝,在一定压力下从浸渍模具中的熔融树脂中通过,经拉挤完成树脂浸渍纤维的过程,最后通过压延机压延冷却制得预浸带。预浸带的制备工艺流程如图1所示。

图1 PET/CCF复合材料预浸带制备工艺流程图

对预浸带进行裁剪,裁剪的长度为20 cm,按照0°,0°/90°和编织三种不同铺放方式铺放预浸带,共计12层。在压板模具中涂上脱模剂,并覆盖上聚酰亚胺膜,完成后将模具放入PLC-程序控制压片机中,升温到290℃后预热5 min,在6 MPa下保温10 min,以20℃/min的速度冷却并保压5 min,最后脱模制得PET/CCF复合材料板材,板材中CF质量分数为36%。

1.4 测试与表征

(1)弯曲强度测试。

采用万能材料试验机进行弯曲强度测试,其测试方法为三点弯曲,首先按照GB/T 3356–2014要求制备试样,试样厚度为2.00 mm,宽度为25.00 mm,跨厚比为32∶1。以10 mm/min的速度进行弯曲试验,记录数据,取5个有效数据的平均值,作为该组试样的弯曲强度。

(2)缺口冲击强度测试。

采用摆锤式冲击试验机进行缺口冲击强度测试,按照GB/T 1843–2008要求制备试样,从板材上切取试样,试样的宽度与板材原厚度相同,宽度为5 mm,缺口类型为A型,缺口底部半径为0.25 mm。试样安放方式为悬臂梁型,平稳释放摆锤,记录数据,取5个有效数据的平均值,作为该组试样的缺口冲击强度。

(3)热导率测试。

采用热导率测定仪进行热导率测试,按照GB/T 3139–2005要求制备试样,将试样放入热导率测定仪中,并使探针接触到试样表面,开始试验,等待试验完成后取5个有效数据的平均值,作为该组试样的热导率。

(4)电导率测试。

采用普通四探针电阻率测试仪进行电导率测试。打开仪器,输入待测试样板材的厚度,然后试样放在探针的下面,手动将探针按下,观察显示屏并做好数据记录,取5个有效数据的平均值,作为该组试样的电导率。

2 结果与讨论

2.1 弯曲性能分析

图2为0°,0°/90°和编织三种不同铺放方式制备的复合材料板材的弯曲强度。由图2可看出,单向0°铺放方式制备的复合材料板材的弯曲强度最高,为1 080.09 MPa,0°/90°次之,为506.39 MPa,编织制备的复合材料板材最低,为345.53 MPa。可以明显看出,0°铺放方式制备的板材弯曲强度明显高于其它两种方式的制备的板材强度。0°铺放方式制备板材中的CCF方向都相同,在受力方向上纤维含量更高,具有更高的承载力[16],而在0°/90°与编织两种铺放方式制备的板材中,CCF分散在两个正交方向,承受载荷能力减小,弯曲强度也相应减小。0°/90°与编织这两种铺放方式相比,虽然两者纤维在二维方向上分布及含量相同,但预浸带在编织的过程中会形成一种“交叉”特殊结构,如图3所示。纤维在此特殊结构部位中发生弯曲产生内应力,进而会影响复合材料板材的力学性能[17],所以编织方式制备的板材弯曲强度最低。

图2 不同铺放方式制备的复合材料板材的弯曲强度

图3 编织形成的交叉结构

2.2 缺口冲击强度分析

图4为不同铺放方式下复合材料板材的缺口冲击强度。由图4可明显看出,单向0°铺放方式制备的复合材料板材缺口冲击强度最高,为242.99 kJ/m2,而编织方式最低。结果表明,三种铺放方式对缺口冲击强度的影响与对弯曲强度的影响具有相似性。不同的铺放方式导致在受力方向上纤维含量不同、承受载荷能力不同。0°铺放方式在受力方向上纤维束数量多、承受载荷能力强,能够更好地抵抗外力作用,而编织铺放存在交叉接触节点导致纤维处于不完全伸直状态,进而使复合材料力学性能下降。

图4 不同铺放方式制备的复合材料板材的缺口冲击强度

2.3 电导率分析

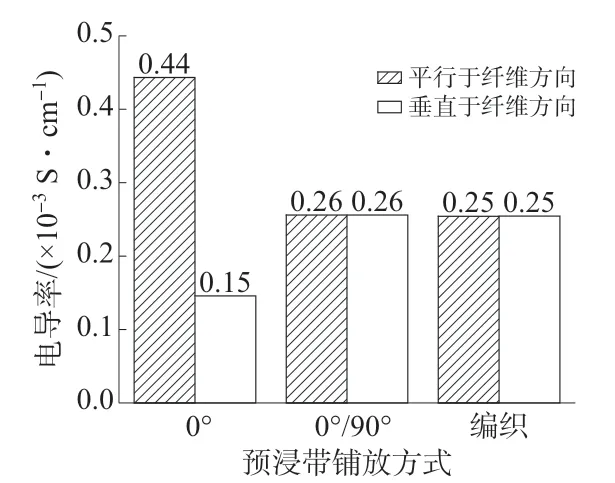

纯PET为绝缘性材料,其电导率<10-13S/cm,而CCF具有优异的导电性能,这是因为其具有稳定的六边形平面结构及平面之间的离域电子云,六边形碳环的分离与变形需要较高的能量,这在宏观上提高了CF的强度,电子云中的自由电子使其成为良好的导体[18–19]。CCF作为增强材料与PET复合,制备的复合材料板材电导率较纯PET提高了十二个数量级,但复合材料板材的电导率较纯CCF降低了三个数量级,原因是树脂与纤维之间存在界面电阻,并且纤维和树脂自身的电阻制约了电子的运输。将沿0°铺放方向的电子传输定为平行于纤维方向,垂直于0°铺放方向的定为垂直于纤维方向。

图5为0°,0°/90°和编织三种不同铺放方式制备的复合材料板材的电导率。由图5比较可以看出,单向0°铺放方式制备的复合材料板材在平行于纤维方向的电导率(0.44×10-3S/cm)明显高于垂直于纤维方向的电导率(0.15×10-3S/cm),这是因为,如图6a所示,垂直于纤维方向传输电子时,纤维之间的树脂为绝缘材料,纵向电阻增大,且此方向没有导电路径,电子的传输受到制约。

图5 不同铺放方式制备的复合材料板材的电导率

图6 不同铺放方式的电子传输示意图

从图5还可以看出,在平行纤维方向上,0°铺放方式制备的复合材料板材的电导率大于0°/90°和编织两种铺放方式,这是因为0°铺放方式制备的板材中,纤维分布更均匀,具有更强的各向异性,并且在平行纤维方向上0°铺放方式的纤维束数量多,传输电子时具有更多的传输路径,而0°/90°与编织铺放方式制备的板材中,如图6b所示,纤维分布在两个不同方向上,减少了平行纤维方向的导电路径,但同时也增加了垂直纤维方向上的导电路径,所以两者在垂直纤维方向上的电导率高于0°铺放方式的板材,并且两方向上板材纤维均匀分布,所以两方向电导率近似相等。

2.4 热导率分析

热导率为导热性能的量化,是反映材料导热性能的重要参数之一,是材料的固有属性之一[20–21]。图7为0°,0°/90°和编织三种不同铺放方式制备的复合材料板材的热导率。纯PET的热导率很低,仅为0.2 W/(m·K),而CCF是高碳含量材料,耐高温且具有优良的导热性能,CCF在纵向上平行排列,从而在PET中形成导热网络结构,有利于热量的传递。由图7可以看出,0°铺放方式制备的PET复合材料板材热导率最高,为1.46 W/(m·K),0°/90°与编织铺放方式制备的板材热导率相差不大,分别为1.41,1.39 W/(m·K),较纯PET分别提高了630%,605%,595%。0°铺放方式制备的板材内部纤维分布均匀,相同方向上纤维含量高,形成的导热网络更加有序,能够起到更好的传热作用。

图7 不同铺放方式制备的复合材料板材的热导率

3 结论

(1)研究了预浸带0°,0°/90°和编织三种不同铺放方式对制备的复合材料板材力学性能影响,结果表明,由0°铺放方式制备的复合材料板材弯曲强度和缺口冲击强度最优异,0°/90°次之,编织最低。其原因是,0°铺放方式板材在受力方向上纤维含量更高,具有更高的承载力。

(2) 0°铺放方式制备的复合材料板材在平行纤维方向上电导率最高,因为0°铺放方式板材在此方向上纤维含量高,具有更多的电子传输路径。但在垂直于纤维方向上的电导率最低,这是由于此方向纤维之间树脂为绝缘材料,而由0°/90°与编织制备的板材在垂直纤维方向上有纤维分布,存在导电路径,故这两种板材在该方向的电导率高于0°铺放方式制备的板材。

(3) 0°铺放方式制备的复合材料板材热导率最 高,为1.46 W/(m·K),较 纯PET提 高630%。0°/90°与编织制备的板材热导率相差不大,0°铺放方式制备的板材内部纤维分布均匀,形成的导热网络结构更加有序,能够起到更好的传热作用。