非溶剂添加剂对聚醚砜中空纤维膜的结构调控

张浩然,张露,蒋金虎,沈春银,王艳莉,戴干策

(华东理工大学化学工程联合国家重点实验室,上海 200237)

聚醚砜(PESU)作为常用的中空纤维膜材料,有着优异的成膜性,与其它材料相比,具有化学性能稳定、耐腐蚀及耐热性高等优点,成膜之后具有优良的物理强度和亲水性,在工业水处理、海水淡化、化工分离纯化以及生物医药等领域有着广泛的应用前景[1–4]。

非溶剂致相转化法(NIPS)[5–6]是相转化制备中空纤维膜较为常用的一种方法。根据纺丝溶液配方及制备工艺的不同,可以制备具有不同结构的中空纤维膜,进而满足不同的使用需求。但NIPS中的分相过程是一个涉及高分子溶液热力学及多组分分子扩散动力学的复杂过程,如何调控其分相行为并获得所需结构的膜丝是改善及提高膜丝使用性能的关键。

在使用NIPS制备PESU中空纤维膜的过程中,影响膜丝结构的因素众多,包括气隙距离、喷板温度、凝固浴温度、收丝速度等诸多工艺与工程因素[7–8],其中纺丝溶液配比组成是膜丝制备的基本要素。配方中添加剂的种类及含量是影响中空纤维膜内部结构与性能的重要因素之一[9–10]。以非溶剂作为添加剂[11],能够显著地降低溶剂体系对膜材料的溶解力,促进相分离,同时也能够通过溶剂与非溶剂的结合,改变纺丝溶液整体的流变特性进而影响其可纺性。这些因素不仅影响中空纤维膜内外表面多孔结构的形成,还影响到膜丝内部的支撑层结构。王广东等[12]研究了不同溶解度参数的溶剂/非溶剂组合对于膜丝结构和性能的影响,发现在溶剂与非溶剂的溶解度参数相近时,更易获得海绵状孔结构膜,反之,则易制得大空腔指状结构膜;Lin等[13]研究发现,在聚甲基丙烯酸甲酯(PMMA)膜中引入非溶剂水,能够诱导PMMA铸膜液凝胶化以抑制平板膜内部的指状大孔形成;王丽雅等[14]和王敏等[15]的研究发现,以N,N-二甲基乙酰胺(DMAc)作为溶剂时,在铸膜液中引入非溶剂水能够有效地增加铸膜液的黏度,促进膜表面开孔,增加膜的水通量。但目前这些研究者大多都以研究在平板膜中引入非溶剂水为主,在中空纤维膜中引入非溶剂水的研究少有报道。

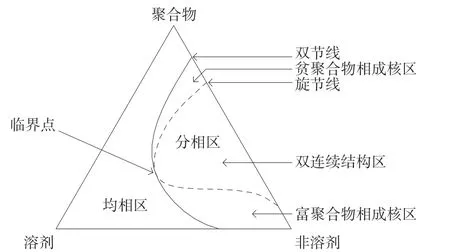

均匀稳定的纺丝溶液在与非溶剂接触时,由于组分间的扩散作用,聚合物溶液中的非溶剂含量增加,其热力学稳定性会发生变化并引起组分分相。分相时的热力学行为如图1所示。处于均相区的纺丝溶液在进入或接触到过量的非溶剂时,纺丝溶液体系中的非溶剂含量增加,热力学稳定性遭到破坏,纺丝溶液组成将从均相区通过双节线,到达双节线与旋节线之间的亚稳态区域,在此区域聚合物分相析出[16]:在聚合物含量较高的情况下聚合物趋于成为连续相,而非溶剂、溶剂与少量聚合物液滴形成的贫聚合物相发生成核作用促使分相;若聚合物含量较低,则非溶剂和溶剂趋于成为连续相,富聚合物液滴则分散产生富聚合物相核而发生分相;如果纺丝溶液组成随非溶剂含量的增加,通过了双节线和旋节线相切而成的临界点,进入了非稳态分相区,则趋于产生贫聚合物相和富聚合物相交错的双连续结构,双连续相结构中可能会存在大孔与超大孔结构。

图1 NIPS三元相图

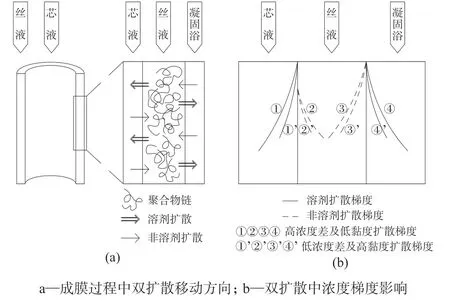

影响组分分相的另一个重要因素是组分扩散动力学因素,其主要决定了溶液组分的分相速度,纺丝溶液与凝固浴间的组分扩散行为差异会产生不同的膜丝结构。NIPS分子传递过程如图2所示,成膜过程中的动力学因素主要是溶剂与非溶剂之间的双扩散作用[17–18]。影响双扩散速率的主要因素则分为两个方面,即传质推动力和传质阻力。其中传质推动力主要由浓度差所决定,如图2b中,芯液和凝固浴中的非溶剂向丝液中扩散,丝液中溶剂向芯液和凝固浴中扩散,相对于低浓度差条件,高浓度差更利于扩散的进行,这一双扩散过程对中空纤维膜的结构有着显著影响;传质阻力则主要体现为丝液与非溶剂界面以及丝液自身黏度对于分子传递的阻碍作用,如图2a中,若聚合物链缠结点增多会使溶液黏度增大,进而减缓双扩散的速率。Zhang等[19]通过超声波透射分析证明双扩散速率会因为黏度的增加而变得缓慢。热力学与动力学因素的共同作用导致了两种不同的分相行为,即纺丝溶液进入凝固浴后延时分相(缓慢分相),以及瞬时分相(快速分相)。

图2 NIPS分子传递过程

瞬时分相通常能够形成较大的指状孔结构,使膜丝具有较高的水通量,但由于其具有对大分子物质的截留率较低、成膜强度不高等缺点而影响其应用;延时分相通常能够形成海绵状孔结构,使膜具有较高的选择性与强度,但由于其内部结构较为致密,会导致孔道之间连通度及孔隙率低等问题发生。如何通过调节纺丝溶液组成以及纺制工艺来调控膜的内部结构,以满足不同的应用需求是中空纤维膜制备技术的研究热点。

笔者选用PESU为聚合物膜材料、DMAc为溶剂、聚乙烯吡咯烷酮(PVP)为改性致孔剂,采用与DMAc溶解度参数相近的水作为非溶剂配制纺丝溶液,通过调节纺丝溶液配方中的非溶剂水含量以改变纺丝溶液体系热力学稳定性,来实现对中空纤维膜的结构控制;并考察了纺制时湿态壁厚的变化对中空纤维膜结构的影响。

1 实验部分

1.1 主要原材料

PESU:E6020P,德国BASF公司;

DMAc:分析纯,河南骏化有限公司;

PVP:K-90,广东粤美化工有限公司;

甘油:分析纯,上海泰坦科技有限公司;

乙醇:分析纯,上海麦克林生化科技有限公司;

去离子水:华东理工大学超纯水站。

1.2 主要仪器及设备

中空纤维膜纺丝机组:定制,上海耀生实业有限公司;

高速分散机:ESFS 400型,上海仪驰实业有限公司;

真空干燥箱:DZF型,绍兴市苏珀仪器有限公司;

鼓风干燥箱:DHG-101型,绍兴市苏珀仪器有限公司;

电子显微镜:G1200型,深圳市高索数码有限公司;

场发射扫描电子显微镜(FESEM):Nova NanoSEM 450型,美国FEI公司;

黏度测量仪:NDJ-8T型,上海方瑞仪器有限公司;

电热恒温水浴锅:HWS-12型,上海一恒科技有限公司;

分析天平:FA2204型,上海浦春计量仪器有限公司。

1.3 中空纤维膜的制备

将PESU和PVP放置于真空干燥箱中恒温60℃干燥24 h,干燥后的物料按一定比例配制纺丝溶液。首先将溶剂DMAc与不同质量分数(0%~7%)的非溶剂水用高速分散机搅拌均匀,然后加入添加剂PVP并持续搅拌3 h得到均一稳定且无气泡的溶液;最后加入PESU搅拌至形成透明的淡黄色粘稠液体,该搅拌过程持续4 h。将配制好的纺丝溶液转入中空纤维膜纺丝机组的丝液釜中,静止脱泡12 h。配制质量分数60%的DMAc水溶液作为芯液并将其转入芯液釜中冷却1 h后备用。

中空纤维膜纺丝机组中的料液经计量泵输送至喷丝头,进入凝固浴后发生相分离形成膜丝,经导丝轮导入水洗槽水洗后由收丝滚筒卷绕收取,使用电子显微镜测量收取后的膜丝在湿态条件下的壁厚,记录为湿态壁厚,通过调节丝液泵的流量以获取具有不同湿态壁厚的膜丝。将收取的膜丝置入纯水中浸泡24 h,以确保膜丝内外游离的PVP,DMAc等物质脱除干净。将充分浸泡后的膜丝在恒温60℃水浴锅中热处理2 h,然后置于质量分数30%的甘油水溶液中再次浸泡24 h,最后将膜丝放入鼓风干燥箱中恒温55℃充分干燥以待后续表征及测试。

1.4 测试和表征

(1)纺丝溶液黏度测试。

用烧杯量取适量纺丝溶液,置于恒温水浴锅中保持25℃恒温脱泡,待脱泡完全后,使用黏度测量仪测量纺丝溶液黏度。

(2)浊点滴定。

在25℃恒温水浴条件下,于锥形瓶中配制适量低含水量纺丝溶液,使用移液枪依次添加少量的非溶剂水,纺丝溶液遇水后部分分相,保持搅拌,观察分相部分是否溶解,直到出现持续搅拌后仍然不溶的现象则停止滴加,并记录水含量(质量分数)得到浊点。

(3) FESEM表征。

选取适当长度的中空纤维膜,经液氮脆断喷铂后,使用FESEM拍摄观察中空纤维膜的外表面及断面的微观形貌结构。

(4)中空纤维膜外表面孔结构及断面结构参数计算。

选用放大倍数20 000倍及5 000倍的中空纤维膜断面SEM照片,采用ipwin软件进行测量统计得到膜表面和断面的相关结构参数值。通过式(1)计算中空纤维膜的干燥收缩比A:

式中:Dw——膜丝湿态壁厚;

Dd——膜丝干态壁厚。

(5)孔隙率计算。

将若干根干燥的中空纤维膜浸入去离子水中充分浸泡,取出后控干膜丝表面水分,用分析天平称量记录湿重Ww,然后将其放置在60℃恒温鼓风干燥箱中充分干燥,取出冷却至室温后称量记录干重Wd,并通过式(2)计算中空纤维膜的孔隙率ε:

式中:ρe——水密度,1 g/cm3;

ρp——聚合物密度,1.37 g/cm3。

(6)爆破压力测试。

选取数根干燥的中空纤维膜制成一端封闭的组件样品,将其浸入乙醇中并从开放端持续通入氮气,观察记录中空纤维膜爆破时的压力。

2 结果与讨论

2.1 水含量对纺丝溶液的影响

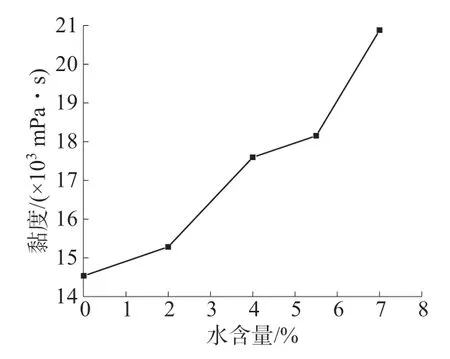

图3为在外部环境相对湿度70%,25℃恒温水浴条件下不同非溶剂水含量纺丝溶液的黏度变化。由图3可见,纺丝溶液黏度随水含量的增加从14 536 mPa·s上升到20 878 mPa·s。这是因为纺丝溶液中非溶剂水含量的升高,使DMAc-水溶剂体系对PESU的溶解能力下降。此时溶液体系虽维持在热力学相对稳定状态,但是聚合物大分子链的舒展程度降低,使大分子链间的缠结增多从而导致溶液体系的黏度增大[20]。

图3 水含量对纺丝溶液黏度的影响

当DMAc-水对PESU的溶解能力下降到一定程度时,即过高的水含量会直接导致纺丝溶液分相浑浊而无法纺丝。通过浊点实验可确定一定温度条件下本研究体系配方的最高水含量,即非溶剂水浊点为7.3%。

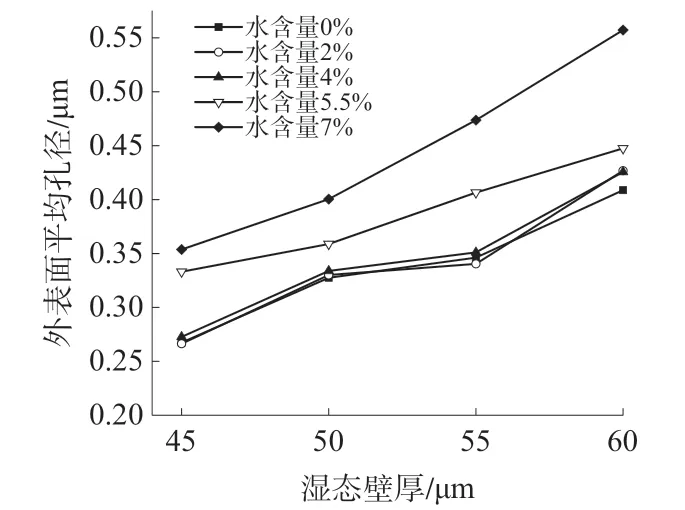

2.2 水含量和湿态壁厚对中空纤维膜外表面微观结构的影响

图4为不同水含量、不同湿态壁厚中空纤维膜的外表面孔结构形貌SEM照片。由图4可以观测到相同水含量条件下,膜丝外表面呈现出随湿态壁厚增加而孔径变大的趋势;同一湿态壁厚条件下,膜丝外表面则呈现出随着水含量升高而孔径变大的趋势。

图4 中空纤维膜外表面孔结构SEM照片

根据图4的SEM照片,统计得到膜丝外表面平均孔径如图5所示。由图5可以看出,膜丝外表面平均孔径呈现出明显的随湿态壁厚增加而稳步上升的趋势,同时配方中非溶剂水含量越高其平均孔径越大:在湿态壁厚60 μm、水含量7%时膜丝外表面平均孔径达到0.557 2 μm,相较于水含量为0%的45 μm湿态壁厚的膜丝外表面孔径(0.267 4 μm),增大了108.4%。对膜丝外表面孔径进行拟合得到孔径分布,并得到膜丝湿态壁厚与峰值孔径的对应关系,如图6所示。由图6可见,外表面孔径分布峰随着膜丝湿态壁厚的增加逐渐向右移动、峰值孔径随之增大、孔径分布变宽;保持湿态膜丝壁厚不变的情况下,总体上峰值孔径随水含量的增加出现先缓慢下降、水含量高于4%后又逐渐增大的趋势。

图5 中空纤维膜外表面平均孔径

图6 中空纤维膜外表面孔径分布及峰值孔径

中空纤维膜在经过水洗槽成膜的过程中,槽中导丝滚筒的牵引速度一般高于膜丝生成(以下简称出丝)速度,通过匹配滚筒牵引速度与出丝速度,给初生膜丝提供适当的拉伸张力,这一速度比值称之为牵伸倍数,牵伸倍数的改变会导致对初生膜丝的拉伸张力发生变化,进而会改变纺丝液的热力学稳定状态,产生额外的相不稳定性[21],能够促进相分离并对膜丝孔结构产生影响。Peng等[22]发现随牵伸倍数的增加,中空纤维膜的外表面孔径和膜丝内部海绵状孔结构尺寸均会减小,赵东[7]的研究亦有同样的结论。在本研究中,为了提高膜丝的湿态壁厚,需要增加纺制过程中纺丝液的流量,提高了出丝速度从而导致牵伸倍数下降,因此在湿态壁厚增加的情况下,膜丝外表面趋于形成更大的孔结构。

在中空纤维膜成型过程中,影响膜丝成型的因素包括热力学和动力学两个方面。聚合物体系是否能够发生液-液分相,以及发生何种液-液分相主要由纺丝溶液的热力学因素决定[16]。在膜丝外表面形成的过程中,热力学因素占据主导作用,随配方中非溶剂水含量的提升,溶液体系的热力学稳定性降低,在三元相图中的组成稳定点由均相区向分相区偏移。当膜丝进入凝固浴后,高水含量的配方相较于低含水量的配方而言,其组成稳定点在三元相图中的位置更加靠近分相区,发生分相所需的非溶剂量更少,因此能够更快地进入分相区从而完成液-液分相,有利于大孔的形成;另外较高的非溶剂含量也促进以非溶剂和溶剂为主体的贫聚合物相成核并生长更大,进而形成有更大孔径的外表面。

2.3 水含量对中空纤维膜内部微观结构影响

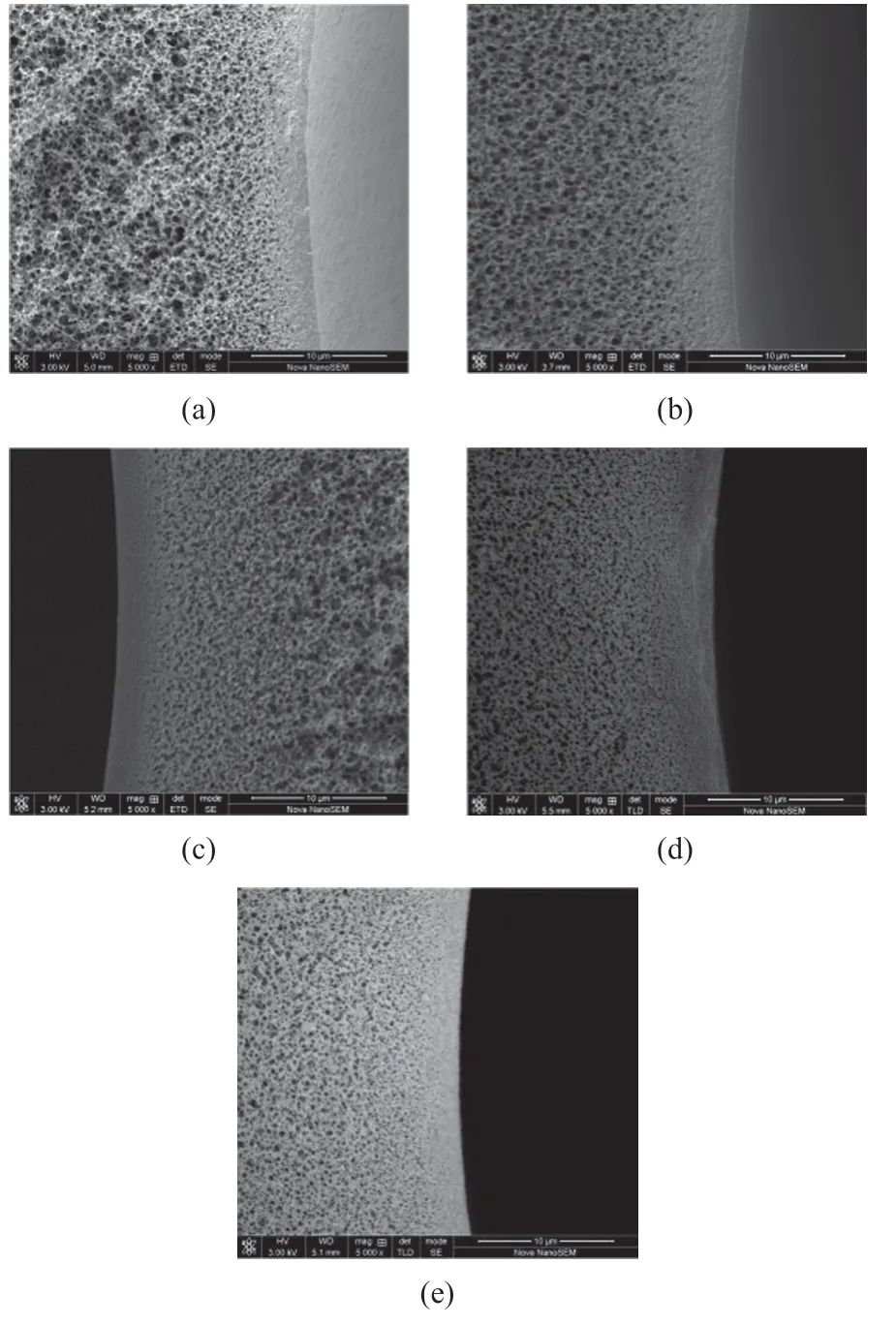

图7是由不同水含量的纺丝溶液纺制湿态壁厚为55 μm的中空纤维膜断面(近内表面) SEM照片。

图7 湿态壁厚为55 μm的不同水含量中空纤维膜断面SEM照片

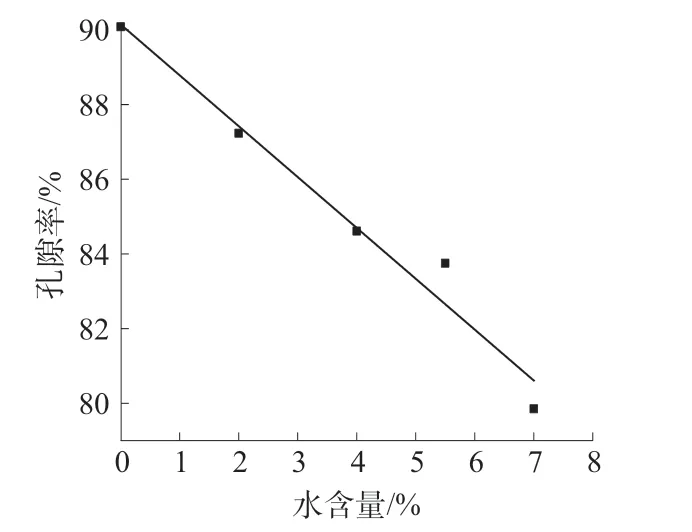

通过图7横向对比,可以观测到膜丝近内表面海绵状孔结构呈现出随水含量升高而更加致密的趋势。图8为该组膜丝的孔隙率,由图8可以发现随水含量的升高,孔隙率从90.1%下降至79.9%。

图8 湿态壁厚为55 μm的不同水含量中空纤维膜孔隙率

中空纤维膜在进入凝固浴后,膜丝内部的溶剂向凝固浴中扩散,凝固浴中的非溶剂水向膜丝内部扩散,这一双扩散过程是影响膜丝内部结构形成的主要动力学因素。在双扩散过程的进行中,由于非溶剂水含量高的纺丝溶液黏度更大,其双扩散速度下降,致使分相速度更加缓慢,相核生长减慢、聚并现象减弱。在内部结构形成过程中,双扩散速度动力学因素占据了主导作用,因此在高非溶剂水含量导致的高黏条件下,中空纤维膜的内部趋于形成更加致密的海绵状孔结构。

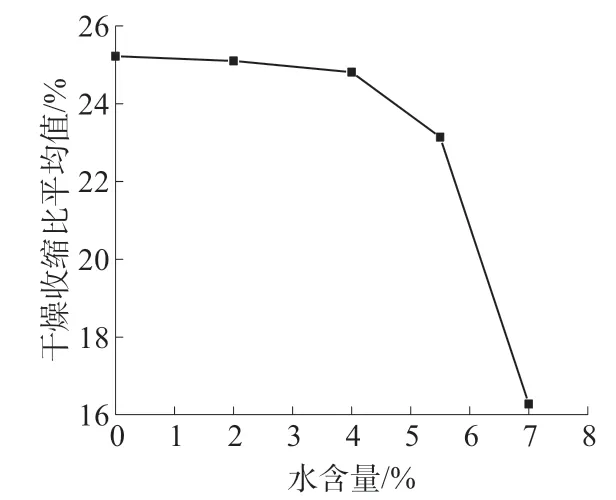

图9是不同水含量中空纤维膜丝在4个湿态壁厚下的干燥收缩比平均值。由图9可以看到,随非溶剂水含量的升高,中空纤维膜在经过干燥处理后的干燥收缩比平均值呈下降趋势(从25.2%下降到16.3%),这是因为PESU作为中空纤维膜的主材料,其承担了膜丝内部结构的主骨架部分,更为致密的内部结构会导致膜丝在经过干燥处理之后的收缩比更低。

图9 中空纤维膜的平均干燥收缩比

2.4 水含量和湿态壁厚对中空纤维膜爆破压力的影响

图10为中空纤维膜的湿态壁厚和非溶剂水含量对膜丝爆破压力的影响。图10a是非溶剂水含量为5.5%时的结果,膜丝的爆破压力随湿态壁厚的增加从最低的0.32 MPa升高到0.44 MPa;图10 b是湿态壁厚固定为55 μm时的结果,其膜丝的爆破压力随非溶剂水含量的增加由0.34 MPa升高到0.44 MPa。

图10 中空纤维膜丝的爆破压力

膜丝爆破压力的这种变化趋势一是由于随湿态壁厚的增大,所需纺丝溶液的用量增加,中空纤维膜内部的支撑层结构也随之致密化,形成更加牢固的膜壁,因而其爆破压力逐渐升高;二是由于非溶剂水含量增加所带来的膜丝内部主骨架部分PESU形成更为致密的结构,由此可使非溶剂水含量较高的纺丝液所纺制的膜丝具有更为致密的海绵状结构,其抗压能力必然高于内部结构较为松散的膜丝。

3 结论

通过改变纺丝溶液配方组成含量与调整膜丝湿态壁厚两种途径,实现了中空纤维膜结构在一定范围内的可调控,得到如下结论:

(1)提高配方中非溶剂水的含量有助于增大膜丝外表面平均孔径,增加膜丝的湿态壁厚同样能够增大其外表面平均孔径,最大平均孔径可在非溶剂水含量7%、湿态壁厚60 μm时达到0.557 2 μm。

(2)随着配方中非溶剂水含量的升高,纺丝溶液黏度会随之升高,膜丝的内部趋于形成更加致密的海绵状孔结构,孔隙率由90.1%下降至79.9%,膜丝的干燥收缩比下降。

(3)提高配方中非溶剂水的含量和增加膜丝湿态壁厚均能提高膜丝的爆破压力,有助于提高膜丝的力学性能。