PANI@BT-hBN杂化填料及其PVDF基复合材料制备与性能

李国安,邓伟,任怡辰,吴斌

(1.哈尔滨理工大学材料科学与化学工程学院,哈尔滨 150040; 2.苏州太湖电工新材料有限公司,江苏苏州 215000)

聚合物介电材料具有质轻、柔韧、耐击穿和易加工等优点,但较低的介电常数限制了其在电子行业等相关领域的应用[1–2]。一般来说,引入具有高介电常数的陶瓷填料,能够有效提高复合材料的介电常数,但是,陶瓷填料与聚合物基体间的相容性较差,且较高的添加量(通常体积分数>40%)会在材料内部产生大量缺陷和孔洞,导致复合材料的加工性能、力学性能和击穿场强下降[3–4]。导电填料虽然可以在较低添加量下、接近逾渗阈值时显著提高复合材料的介电常数,但常伴有介电损耗的急剧升高和击穿场强的显著降低[5–6]。因此,结合不同填料的特点,并对填料的微观结构进行调控,从而提高聚合物基复合材料的综合性能成为近年的研究热点[7–8]。Zha等[9]通过SnCl2的化学反应在钛酸钡(BT)粒子表面包覆了厚度为4 nm的SnO2壳层,半导电性质的SnO2壳层起到了电场缓冲作用,当BT@SnO2体积分数为45%时,聚偏氟乙烯(PVDF)基复合材料在103 Hz时的介电常数提高至90,比相同填料含量的PVDF/BT复合材料的介电常数提升40%,此时介电损耗为0.47。Yang等[10]在BT颗粒表面原位聚合包覆聚吡咯(PPy)合成了PPy@BT核壳颗粒,并将其与氧化石墨烯(GO)混合获得杂化填料PPy@BT-GO,对比研究了PVDF/PPy@BT和PVDF/PPy@BT-GO复合材料的介电特性。相较于PVDF/PPy@BT复合材料,引入GO后,PVDF/PPy@BT-GO复合材料的介电常数虽降低至34(100 Hz),但介电损耗降低同时击穿场强提高。

笔者采用乳液聚合法在BT粒子表面包覆聚苯胺(PANI),制得PANI@BT核壳粒子,再与二维氮化硼(hBN)混合制备杂化填料PANI@BT-hBN,并利用溶液共混法制备PVDF/PANI@BT和PVDF/PANI@BT-hBN两种复合材料。研究PANI@BThBN含量对PVDF基复合材料力学、介电和击穿等综合性能的影响,此外,与相同含量下的PVDF/PANI@BT复合材料进行对比,研究hBN对填料分散性及复合材料性能的影响。

1 实验部分

1.1 主要原材料

BT,hBN:分析纯,上海阿拉丁生化科技股份有限公司;

苯胺:分析纯,天津市福晨化学试剂厂;

丙酮:分析纯,天津市致远化学试剂有限公司;

PVDF:分析纯,东莞市东展塑胶有限公司;

十二烷基苯磺酸钠(SDBS)、过硫酸铵(APS):分析纯,天津光复精细化工研究所。

1.2 主要仪器与设备

X射线衍射(XRD)仪:K-Alpha型,美国Thermo Fisher公司;

傅里叶变换红外光谱(FTIR)仪:IFS 66 V/S型,德国Bruker Optics公司;

扫描电子显微镜(SEM):JEOL JSM-7401型,日本JEOL公司;

透射电子显微镜(TEM):JEM2100E型,日本JEOL公司;

万能拉伸试验机:ASTM D412型,济南永科试验仪器有限公司;

宽频介电阻抗谱仪:HIOKI3532-50LCR型,日置电机株式会社;

击穿测试仪:CS2674B型,南京长盛仪器有限公司。

1.3 试样制备

(1) PANI@BT核壳粒子的制备。

首先,依次使用双氧水和γ-缩水甘油醚氧丙基三甲氧基硅烷对BT改性[11]。然后,将0.272 g SDBS和350 mL HCl加入三口瓶中并移至冰水浴内,待加入1 g改性BT和1 g苯胺后,再滴加APS溶液(2.450 g APS溶于350 mL HCl中),滴加5~6 h,继续搅拌12 h后离心干燥,最终得到PANI@BT粒子。

(2) PANI@BT-hBN杂化填料的制备。

取0.2 g在1 000℃温度下煅烧3 h的hBN溶于500 mL去离子水中,超声3 h后,加入2 g PANI@BT,继续搅拌8 h后离心干燥,得到PANI@BT-hBN杂化填料。

(3)复合材料的制备。

将上述制备的PANI@BT和PANI@BT-hBN分别与80 mL 丙酮混合,超声分散2 h后,加入一定量的PVDF,室温下搅拌30 min,再升温至60℃搅拌30 min。流延成膜并在200℃,15 MPa下热压2 h,得到PVDF/PANI@BT和PVDF/PANI@BThBN两种复合材料,复合材料中填料质量分数分别为10%,20%,30%,40%和50%,在PVDF/PANI@BT-hBN中,hBN和PANI@BT的质量比为1∶10。

1.4 测试与表征

XRD测试:管电流30 mA,管电压40 kV,射线源为Cu Kα,波长λ=0.154 nm,扫描速率为5°/min,扫描范围为5°~90°。

FTIR测试:将待测样品与KBr混合后压片,波数范围为500~4 000 cm–1。

SEM表征及能谱分析:待测样品喷金处理后观察,加速电压20 kV。

TEM表征:将待测样品滴加在碳膜铜网上后观察,加速电压200 kV。

力学性能测试:按照ASTM-D412–2006制成100 mm×20 mm×1 mm标准哑铃片,拉伸速率为100 mm/min。

介电性能测试:测试温度为室温,频率为102~107Hz,电压为250 V。

击穿场强测试:在室温下以0.8 kV/s的升压速度进行测定。

2 结果与讨论

2.1 PANI@BT-hBN的结构形貌

对三种填料BT,PANI@BT和PANI@BThBN进行FTIR表征,结果如图1所示。由图1可以看到,BT粒子在3 400,600 cm–1处的吸收峰,分别对应于O—H和Ti—O的伸缩振动峰。包覆PANI后,在1 580,1 500,1 370 cm–1的特征峰归属于PANI的醌式和苯式结构及C—N的伸缩振动峰,表明在BT粒子存在的条件下,乳液聚合法已成功合成PANI。对于PANI@BT-hBN的FTIR谱图,在3 200,750 cm–1处出现了归属于hBN的O—H的伸缩振动峰和B—N的弯曲振动峰,说明hBN成功与PANI@BT混合。

图1 BT,PANI@BT和PANI@BT-hBN的FTIR谱图

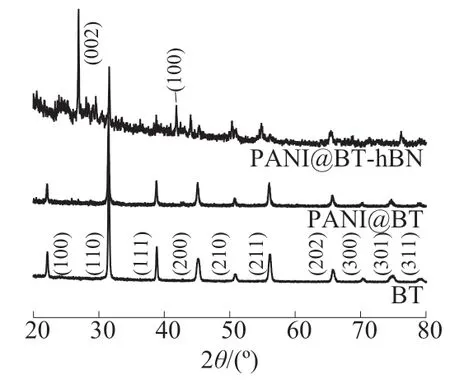

图2为BT,PANI@BT和PANI@BT-hBN的XRD谱图。由图2可以看到,BT粒子是典型的钙钛矿相结构,且2θ=45°处无峰裂,表明以立方相形式存在。相比于BT粒子,PANI@BT的衍射图上没有出现新的衍射峰,表明PANI的加入并未对BT的晶体结构产生明显影响。在PANI@BT-hBN的谱图上出现位于26.6°和41.6°的衍射峰,对应hBN的(020)和(100)晶面,表明hBN为六方晶相,且验证了hBN与PANI@BT的成功混合。

图2 BT,PANI@BT和PANI@BT-hBN的XRD谱图

采用SEM和TEM分别对BT,PANI@BT和PANI@BT-hBN的形貌进行表征,结果如图3所示。由图3可以看到,BT粒子为较规整的球形,平均粒径为70 nm,包覆PANI后表面出现了粘结。由图3c中可以观察到明显的核壳结构,PANI壳层约5 nm。在图4d中,既可观察到球形的PANI@BT粒子,又可观察到hBN片层的存在,且PANI@BT粒子较好地分散在hBN片层表面。

图3 BT,PANI@BT和PANI@BT-hBN的SEM与TEM照片

图4 不同复合材料截面的SEM照片及元素分布图

2.2 填料在PVDF中的分散性

对PVDF/PANI@BT和PVDF/PANI@BT-hBN两种复合材料的截面进行能谱分析,结果如图4所示。从Ba和Ti元素的分布可以看出,PANI@BT粒子填料在基体中的团聚现象十分明显,团聚可达数十微米。hBN的加入对PANI@BT粒子分散性的改善极为明显,视野中未见明显团聚,这主要是因为PANI@BT粒子与hBN之间存在静电相互作用,使得PANI@BT粒子倾向于较为均匀地附着在hBN表面,从而减少了PANI@BT粒子之间的接触,提高了填料的分散性。

2.3 复合材料的力学性能

对PVDF/PANI@BT和PVDF/PANI@BT-hBN两种复合材料进行拉伸测试,结果如图5所示。由图5可以看到,PVDF/PANI@BT的拉伸强度和断裂伸长率均随填料含量的增加而下降,这是因为PANI@BT在聚合物基体中团聚导致应力集中的结果。混入hBN后的杂化填料可明显改善复合材料的力学性能,拉伸强度和断裂伸长率均高于未混合hBN的PVDF/PANI@BT复合材料,且随着杂化填料含量的增加,PVDF/PANI@BT-hBN复合材料的拉伸强度和断裂伸长率先增大后减小,最高达到43.48 MPa和23.97%,比纯PVDF高19.74%和125%,比相同填料含量的PVDF/PANI@BT复合材料提高23%和415%。这是因为BN表面的羟基与聚合物基体间的氢键作用,使填料和聚合物基体之间的粘结增强,二维片层结构分担了部分载荷[12–13],另一方面,hBN的加入改善了填料在基体内的分散性,减少了复合材料内部的缺陷。

图5 不同复合材料的拉伸性能

2.4 复合材料的介电常数

不同频率下两种复合材料的介电常数如图6所示。由图6可以看到,随着频率的增加,PVDF/PANI@BT-hBN和PVDF/PANI@BT复合材料的介电常数均呈现下降趋势。在低频范围内,界面极化跟不上频率变化,导致介电常数下降。当频率升高到105Hz以上时,取向极化跟不上频率变化,导致介电常数进一步降低。随着填料含量的增加,两种复合材料的介电常数均随之增大,其中添加质量分数50% PANI@BT的PVDF复合材料的介电常数在100 Hz时为83,混入hBN后的PVDF/PANI@BT-hBN的介电常数进一步增大达到169,相较于PVDF/PANI@BT提高了103.6%,是纯PVDF薄膜18.9倍。首先核壳结构填料的设计,缓解了介电错配,并为复合材料提供了大量的界面,赋予复合材料较高的介电常数;加入hBN后,新的界面及填料分散性的提高增强了界面极化,使复合材料的介电常数得以进一步提高。

图6 不同填料质量分数下两种复合材料的介电常数

2.5 复合材料的介电损耗

不同频率下两种复合材料的介电损耗如图7所示。由图7可以看到,随着填料含量的增加,PVDF/PANI@BT-hBN和PVDF/PANI@BT复合材料的介电损耗均整体增大,且相较于PVDF/PANI@BT,加入hBN后的PVDF/PANI@BT-hBN的介电损耗略有上升。这是因为hBN的加入不但使复合材料体系内界面极化增强,而且改变了PANI@BT的分布状况,造成隧道效应增强进而使复合材料介电损耗有所上升[14–15],但与加入hBN前的PVDF/PANI@BT复合材料保持在同一水平。

图7 不同填料质量分数下两种复合材料的介电损耗

2.6 复合材料的击穿场强

图8是两种复合材料击穿场强的Weibull分布图。利用Weibull分布可评判材料击穿性能的统计规律,能强有力地反映出材料在电场作用下被击穿而失效的概率,其中拟合曲线在纵坐标数值63.2处对应的横坐标数值为复合材料的击穿场强。由图8可以看到,当填料含量逐渐增加时,PVDF/PANI@BT的击穿场强呈下降趋势,而PVDF/PANI@BThBN的击穿场强先增大后减小。当填料质量分数为10%时,PVDF/PANI@BT-hBN复合材料的击穿场强最高为145.2 kV/mm,比只添加质量分数10%PANI@BT的PVDF复合材料高66.9%,比纯PVDF提高了6.6%。作为具有优异绝缘性能的二维片层材料,hBN可以阻碍或减缓复合材料中电树枝的发展[16–18];另一方面,hBN的加入改善了填料在树脂基体内的分散性,减少了复合材料中的缺陷,从而使PVDF/PANI@BT-hBN复合材料的击穿场强高于PVDF/PANI@BT复合材料。但进一步增加填料含量时,界面累积空间电荷的增加和隧道效应的增强,造成PVDF/PANI@BT-hBN复合材料击穿场强的下降。

图8 不同填料质量分数下两种复合材料击穿场强的Weibull分布图

3 结论

(1) FTIR,XRD,SEM和TEM表征表明,利用乳液聚合法成功制备了具有核壳结构的PANI@BT,且PANI@BT可较好地分布于hBN表面。

(2)通过SEM能谱分析表明,hBN的加入可以明显改善填料在聚合物基体中的分散性。

(3)与相同填料含量的PVDF/PANI@BT复合材料相比,PVDF/PANI@BT-hBN复合材料的力学性能、介电常数和击穿场强均有所提高,介电损耗虽略有增大,但保持在同一水平。随着填料含量的增加,复合材料的介电常数增大,当填料质量分数为50%时,PVDF/PANI@BT-hBN的介电常数在100 Hz时达到169,较PVDF/PANI@BT复合材料提高了103.6%。PVDF/PANI@BT-hBN复合材料的击穿场强、拉伸强度和断裂伸长率均随填料含量的增加而先增大后减小,当填料质量分数为10%时,PVDF/PANI@BT-hBN复合材料的击穿场强最高为145.2 kV/mm,比添加质量分数10% PANI@BT的PVDF复合材料高66.9%。