基于BP-PID的数控机床进给伺服系统控制仿真分析*

王远涛,张俊男,宋寿鹏

(辽宁机电职业技术学院 材料工程系,辽宁 丹东 118009)

0 引 言

我国是制造业大国,加工制造行业迅猛发展,据国家统计局统计数据显示,2010年中国数控机床市场销量仅36万台,2017年中国数控机床市场销量达到67万台,产值同比增长13.4%。其中应用最普遍的金属切削类数控机床市场销量41.4万台,产值规模同比增长13.9%。2018年中国金属切削机床销售量为48.25万台。近年来,多轴数控机床在我国航空制造类、汽车制造、电子设备等相关加工产业链中起着非常重要的作用,逐渐向智能化、网络化、柔性化发展。为此数控机床在其控制加工的精度需求也随之增加。一直以来各厂家都是采用PID控制器对伺服电机进行控制。以往采用的PID控制器并不用很稳定,参数调整不能完全适应生产要求[1-2]。近年来BP神经网络控制器的控制系统受到了业界广泛关注。有些系统控制采用过tansig函数,通过输入设定速度、上升时间、调节时间和超调量,观察输出状ΔKP、ΔTi、ΔTd的单次调整增量。通过模拟人脑再进行PID参数修改。经多次反复运行及修改,最终将设备性能调整至最优状态,此时参数将无需进行修改。

根据目前研究情况,笔者提出了一种BP神经网络优化专门用于数控机床伺服进给系统中的PID控制器的设计方案[1-2],用以解决数控机床伺服电机中PID在系统参数设定的过程中出现的反复调试,以及状态不稳定等问题,可以确保数控机床能可靠、精确的运行。通过这种BP神经网络优在华中818B数控加工中心的伺服进给系统中进行仿真测试,证明了该控制器能够在环境相对恶劣的情况下依然能很稳定的对伺服系统及整个设备精准进行控制效果良好。

1 BP-PID控制器

1.1 BP神经网络

BP神经网络是一种多层的前馈神经网络[3],其主要的特点是信号是前向传播的,而误差是反向传播的。它是由众多的神经元可调的连接权值连接而成,具有很强的非线性逼近能力,是目前应用最广泛的神经网络模型之一。具体来说,对于只含一个隐层的神经网络模型见图1所示。

图1 BP神经网络结构图

由图1看出,BP神经网络结构分为输入层、隐含层(中间层)和输出层三个构架。j表示输入层节点数量,此时输入层神经元的个数与输入维数相同,有m个输入节点;i表示隐含层节点,隐含层神经元个数与层数就需要设计者自己根据一些规则和目标来设定,个数为n,层数为1;l表示输出层节点,输出层神经元个数与需要拟合的数据个数相同,个数为3。隐含层的层数通常为一层,即在本研究中使用的BP神经网络是3层网络。

BP神经网络的输入层输入为:

(1)

隐藏层输入为:

(2)

隐含层输出:

(3)

(4)

(5)

最后输出层的三个输出:

(6)

即:

(7)

(8)

采用误差平方作为控制对象性能指标函数:

(9)

用梯度下降法修正网络的权值,并增加提高全局收敛速度的惯性项,则有:

(10)

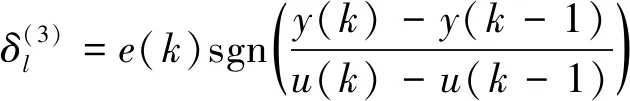

式中:η为学习率,α为惯性系数。其中:

(11)

(12)

可以将上式用符号函数代替,如式(13)。

(13)

按式(13)计算,解的不精确度可以通过调整学习率η来补偿。则

e(k-2))

(14)

由此得到:

(15)

因此得到BP神经网络输出层权值计算公式:

(16)

(17)

1.2 BP-PID控制器

采用基于BP神经网络优化的PID自适应控制,可以建立参数kp、ki和kd自学习的神经网络PID控制,从而达到参数自行调整的目的[4-6]。

(1)经典的PID控制器:直接对被控对象进行闭环控制,靠改变参数kp,ki和kd来获得满意的控制效果。

(2)BP神经网络:根据伺服电机工作状态,调节PID控制器的参数,使输出误差最小化。采用图2所示的系统结构,使输出层神经元的输出状态对应于PID控制器的三个参数,通过神经网络的优化功能,优化调整加权值,从而更稳定的通过算法控制规律下的PID控制器的各个参数。

图2 基于BP神经网络的PID控制结构

基于BP网络的PID控制器算法步骤如下。

(2)采样得到目标值rin(k)和实际输出值yout(k),得出误差值error(k)=rin(k)-yout(k)。

(3)通过公式(1)~(5)计算BP神经网络输出层(6)的输出即为PID控制器的三个可调参数kp,ki和kd。

(4)借助u(k)进行反向误差计算:

u(k)=u(k-1)+kp(error(k)-error(k-1))+

kierror(k)+kd(error(k)-2error(k-1)+

error(k-2))

(6)迭代次数增加k=k+1,返回到公式(1)。

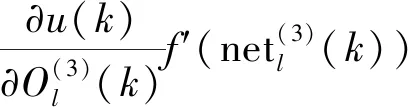

3 数控机床进给伺服系统

数控机床的进给系统是数控系统输出的信号通过伺服电机借助联轴器传递丝杠带动工作台(或者刀具)移动。在传动过程中机床阻尼以及传动误差会导致理论值与实际运动的误差,这种误差主要表现在机床响应上,因为没有闭环回路的反馈,因此很难做到快速响应,为了使进给伺服系统具备在较短的响应时间里完成对数控机床的定位精度和重复定位精度以及各轴插补精度,一般会通过控制伺服电机的电流环增益、速度环增益以及位置环增益进行反馈调节[7-9]。基于BP神经网络的PIDC流程图如图3所示。整个PID控制系统结构,如图4所示。

图3 基于BP神经网络的PIDC流程图

图4 进给伺服系统控制结构

由于机床在加工零部件时整个精度多方面因素影响,包括机床本体的刚度,丝杠精度,润滑情况以及反馈等作用,具有很强的非线性和耦合性[10-11]。之前很多系统采用的模糊PID调节方法虽然有些效果。但在实际生产中也会存在一定问题。现根据所生产机床的PID相关参数,建立进给伺服系统控制模型并优化成三阶系统。因此得到控制对象的等效模型为:

(18)

式中:Kc=3/2pnφf为电机转矩系数;Ke=pnφf为电机的反电势常数;L为电机绕组电感;R为电机线圈电阻;J为总的转动惯量;B为总的粘性阻尼系数。

4 仿真及结果分析

在Matlab/Simulik环境下,对华中818B型数控铣床X、Y、Z轴伺服系统进行建模与仿真。导入推导出的BP神经网络控制器的步骤,将BP-PID控制器初始化。输入层节点个数j=4,隐含层节点个数i=5,输出层节点个数l=3;学习因子0.25,惯量因子0.05,采样时间t=0.001 s。

根据机床的相关参数得出电机和机械传动部分所对应的传递函数,仿真参数:L=8.5×10-3H,R=2.875 Ω,J=0.8×10-3kg·m2,B=0.02,永磁磁通φf=0.175 Wb,磁极pn=4。

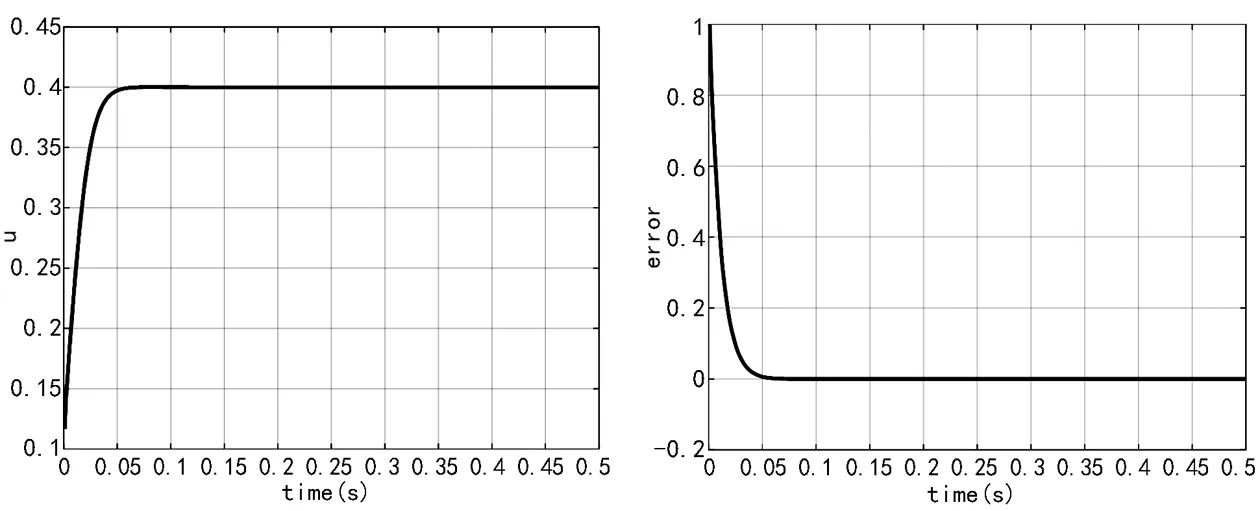

对所建数控机床进给伺服系统模型采用BP-PID控制器控制系统进行仿真实验,当系统输入单位阶跃信号时,系统输出曲线如图5所示。从仿真结果看出,文中所提出的BP神经网络优化的PID控制器能够达到快速逼近的目的。

图5 系统的单位阶跃响应曲线

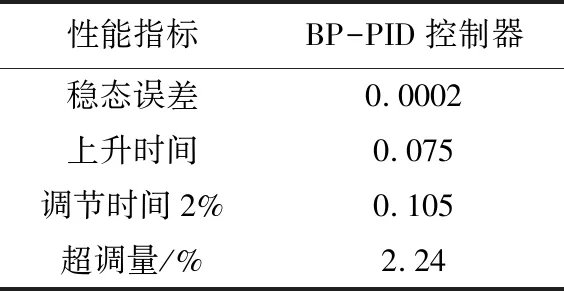

被控系统在BP-PID控制器作用下的一些性能指标见表1所列。

表1 BP-PID控制器的性能指标

根据表1可以明显看出采用BP神经网络优化PID控制系统具有稳态误差小、超调量低、上升速度快、调节时间短的优点。

BP-PID控制器的输出曲线,如图6所示。

由图7可以看出,在t=0.06 s时,系统的误差达到最小。

图6 BP-PID控制器输出曲线图7 误差曲线

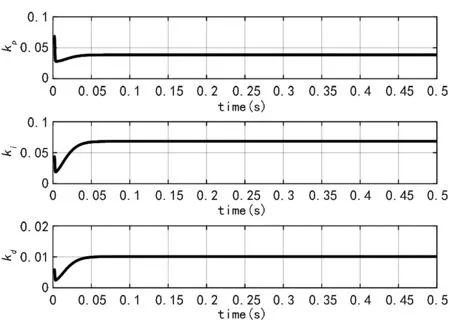

从图8看出文中所提出的采用BP神经网络优化的PID控制器具有良好的收敛速度,能够实现系统的快速逼近。

图8 PID参数曲线

5 结 语

通过华中818B数控系统控制伺服电机,在数控机床上进行实验,同时借助Matlab/Simulik仿真分析,使用BP人工神经网络完善PID控制器的设计方案。BP人工神经网络有效的处理了PID信号,并通过优化算法将复杂的参数匹配设定进行合理输出,所输出结果要比通过经验调试效率高并效果更好。将BP人工神经网络处理PID信号实验结果输入到华中818B数控铣床的NC中,通过伺服优化检测观察机床运算曲线,发现具有控制精度高和收敛速度快的特点,该控制器控制效果跟踪特性、抗干扰能力和鲁棒性得到明显提高。