城市轨道交通限界检测系统的动态补偿方法研究

李 威,戴源廷,刘斐然,王雨泰,魏志恒

(1. 北京市地铁运营有限公司运营四分公司,北京 100020;2. 中国铁道科学研究院集团有限公司城市轨道交通中心,北京 100081)

1 引言

城市轨道交通限界用于保障列车安全运行,限制车辆断面尺寸,限制沿线设备安装尺寸及确定建筑结构有效净空尺寸,根据不同的功能要求分为车辆限界、设备限界和建筑限界等。限界以垂直于直线轨道线路中心线的二维平面直角为坐标,横坐标轴(X轴)与设计轨顶平面相切,纵坐标轴(Y轴)垂直于轨顶平面,该基准坐标系的坐标原点为轨距中心点。

目前,主要使用限界检查车进行接触式测量,采用此种测量方法,测量设备会随着车辆晃动,造成限界基准点的偏移,无法计算出被测物距限界点的具体距离,且只能在开通前使用轨道车进行低速测量,作业效率低,无法及时发现桥隧限界变化和相应的安全隐患。

随着城市轨道交通智能化发展及运营单位对掌握运营期间限界情况的实际需求的增长,限界检测手段开始向电客车上装载激光扫描装置的非接触式方向发展,其主要原理是通过360°激光扫描传感器内置的旋转镜头在高速旋转过程中对目标物体发射激光脉冲进行距离测量,通过速度传感器进行里程定位。

此方法在进行良好的动态补偿后,可以保证在动态测量中限界基准点不变并高效的测量出限界的具体数值,若在运营中实时监测,可动态监控桥梁及隧道限界变化。

2 动态限界检测系统简介

2.1 传统系统测量误差分析及解决方案

电客列车在运行中会产生6个方向的振动(伸缩、横摆、沉浮、俯仰、摇头、侧滚)如图1所示,一般情况下,每种基本振型不会单独出现,尤其横摆、沉浮、侧滚3种振动同时发生会加大测量设备坐标系与限界基准坐标系的偏移,对扫描后的限界精度产生较大影响,弯道时误差可达到30 mm以上。

针对该问题,目前主流的解决方法包括拉线式位移传感器测量、贯组测量、点式激光传感器测量、计算机视觉检测等方法。但拉线式位置位移传感器为接触式测量,不便于安装及在运营中使用,且只能获得车体相对于转向架的位移变化,贯组测量设备采购成本高,点式激光测距传感器无法实时追踪固定位置,计算机视觉检测的标定方法复杂且操作不便 。

因此,鉴于在列车运行过程中两根钢轨相对限界基准坐标系位置不变,本文提出一种在识别到断面数据中钢轨标准特征点后,计算出限界基准坐标系,进而得到实际限界数据的非接触式动态补偿方法。

此外,为提高数据精度,首先使用2台高精度线激光传感器同步采集左、右钢轨轮廓数据,再通过软件进行手动标定,修正360°激光传感器与线激光传感器中左、右钢轨的安装误差。随后对2 台线激光钢轨数据进行中值滤波后,通过轮廓数据提取到钢轨特征,并根据带约束的最小二乘法计算出钢轨轨头特征点,找出钢轨平面及钢轨平面中点,即确定限界基准坐标系。最终,计算出实测限界数据限界中的位置。

2.2 硬件系统组成

城市轨道交通动态限界检测系统硬件部分主要由360°激光传感器、线激光传感器、速度传感器及数据采集处理系统组成,如图2所示,其中1台360°激光传感器负责获取限界断面轮廓数据,2台线激光传感器分别获取2根钢轨内侧的轮廓数据,速度传感器负责获取里程定位所需数据。

2.3 软件架构

软件架构包括传感器数据获取程序、动态补偿及计算程序以及相应的交互显示程序,如图3所示。其中数据获取包括360°激光传感器的限界断面轮廓获取。动态补偿及计算程序包括用于动态补偿的钢轨识别程序、钢轨标定程序、限界坐标转换程序、无效数据滤波程序。交互显示程序包括基础信息录入、操作交互定、实时显示判断、数据保存及报告生成。主要系统工作流程如图4所示。

3 动态补偿方案设计

针对车体在运动过程中存在振动情况,考虑到限界系统只扫描某一截面数据,摇头、伸缩、俯仰振动在计算时不会对标准限界坐标系原点产生位移且车体运动时振幅较小。因此至少要对横摆、沉浮、侧滚3种振动情况进行动态补偿,振动示意如图5所示。此过程中,左右2根钢轨相对车体处于静止状态。对线激光传感器所输出的钢轨轮廓数据进行标定、特征点识别及坐标系转换后可完成动态补偿。

3.1 数据标定

在检测设备安装完成后,3个传感器存在一个固定的距离,如图6所示,造成所成图像不在一个坐标系中,如图7所示,需进行线传感器钢轨轮廓数据与360°激光传感器钢轨轮廓数据的数据标定工作。标定后可得到2 台线激光传感器在360°激光传感器坐标系偏移量,分别为(Xbl,Ybl,θbl)、(Xbr,Ybr,θbr), 如图 8 所示。其中,(Xbl,Ybl,θbl)为L坐标系标定后原点在A坐标系统中的坐标及两坐标X轴夹角;(Xbr,Ybr,θbr)为R坐标系标定后原点在A坐标系中的坐标及两坐标X轴夹角。

3.2 钢轨识别

在钢轨识别过程中,首先通过中值滤波将线激光数据进行曲线平滑,便于后续识别计算。

其次根据钢轨特征,在图像中提取到轨头数据,如图9所示,再通过带约束的最小二乘法计算出钢轨轨头特征点 ,即轨头内侧轮廓延长线与轨头顶点的垂直交点,得到左、右钢轨标准点(Xscl,Yscl)、(Xscr,Yscr),如图10所示。其中,(Xscl,Yscl)为左钢轨顶面在L坐标系中的坐标;(Xscr,Yscr)为右钢轨顶面在R坐标系中的坐标。

3.3 坐标转换计算

通过左右钢轨轨头特征点(Xscl,Yscl)、(Xscr,Yscr)和运算,进行坐标系转换后得出(Xl,Yl)、(Xr,Yr)坐标,计算公式为:

式(1)、式(2)中,(Xl,Yl)、(Xr,Yr)分别为左、右钢轨顶面自L坐标系转换至A坐标系后坐标。

(XAn,YAn)为360°激光传感器输出坐标,根据坐标转换公式计算出点(XAn,YAn)在标准限界坐标系中的坐标,计算公式为:

式(3)中,n为360°传感器在同一断面内所获取的第n点;(XAn,YAn)为第n点在A坐标系中坐标;(Xon,Yon)为第n点自A坐标转换至O坐标系后坐标,坐标系转换示意如图11所示。

4 试验及测试结果

4.1 试验及测试方案

为验证系统精度,将检测设备安装在轨道小车上,通过人工手推的方式移动检测设备,获取断面数据。与此同时,根据设备测量结果,使用激光尺或接触网测量仪进行人工复测后对比误差,确定系统测量精度。

使用电客列车在正线或试车线进行动态测试后,将同一数据手动调整到限界基准坐标系后,分别开启动态补偿及关闭动态补偿后进行数据处理,并对数据中最高点横、纵坐标数据进行对比,确定补偿效果。

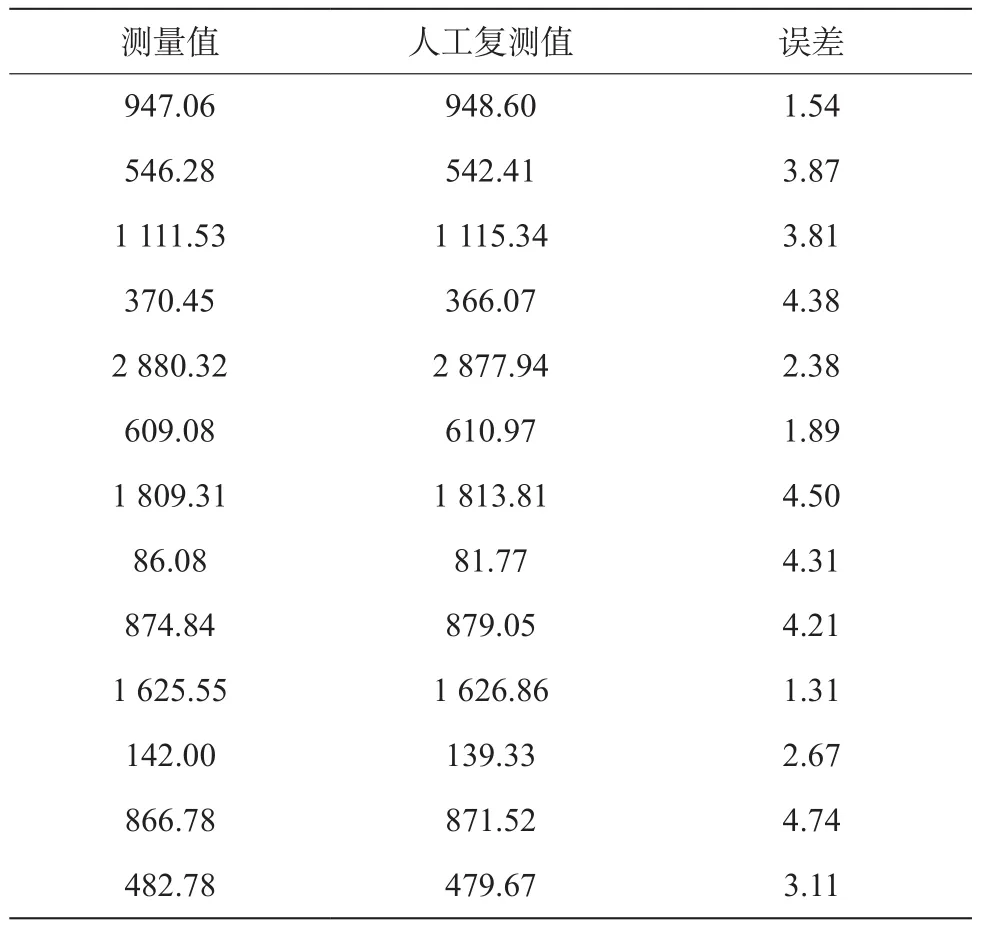

4.2 静态试验结果

将检测设备安装在可进行升降、平移、旋转的手动轨道小车上进行静态测试,实测数据与人工复测结果相比最大误差在5 mm以内,如表1所示。

表1 静态测量对比 mm

4.3 动态试验结果

使用电客列车在运营线中进行动态测试,关闭动态补偿并进行静态手动钢轨标定至标准限界,与开启动态补偿后直线段垂向数据相差在10 mm以内,到达1 500 m曲线半径弯道时,最大补偿值超过20 mm,如图12所示。同路段横向补偿值在12 mm以内,如图13所示。二维补偿前后对比如图14所示。

图15为某隧道最高点补偿前后对比,从图中可以看出,补偿后数据更为平滑。测试中,发现某线路若通过其他线路列车时,上方线缆会出现侵限情况,如图16所示,侵限最低点测量值距轨面3 777.8 mm ,现场人工复测数据为3 778.56 mm。

相同线路数据使用动态补偿和关闭动态补偿后差距明显,到达弯道时,误差可大于30 mm。由静、动态测试后可知,在进行限界检测时,增加此动态补偿方法后,可将传统测量大于10 mm的测量精度提升至5 mm以内。

5 结论与展望

目前,传统的限界检测方式主要优点在于可通过人工操作准确测量限界数据,或通过接触板方式全面测量线路是否存在超限情况。但此方法存在作业时间长、人工成本高、无法在运营期间检测、检测设备利用率较低、运营单位无法实时监控并管理线路异物侵限等问题。而可搭载在电客列车上并在载客期间自动不间断扫描的激光式限界检测系统可弥补既有人工或接触式检测方法的不足。未来,随着激光扫描频率及数据处理速度的不断提升,激光式扫描限界系统可真正实现全线路的检测监测及实时报警,并逐步替代传统的测量手段。但若不增加动态补偿功能,从本次的试验结果看,其测量精度将无法满足运营单位实际需求。为此,本文提出一种通过激光扫描钢轨轮廓数据进行动态补偿的方法,可进一步提高激光扫描式限界测量系统精度,保证限界数据的准确性。

与高速铁路相比,城市轨道交通线路桥隧情况复杂,空间狭小,客流密集,异物侵限的可能性及带来的影响较大,且随着全国各城市轨道交通线路运营时间的增加,线路限界情况也在不断变化,运营单位仅靠运营前的限界测量结果已无法全面掌控既有的限界情况。因此,在运营期间利用精确的限界检测数据,可以在一定程度上分析、掌握异物侵限、桥隧变化等情况,让运营单位更加全面了解线路状况,保证运营安全。此外,限界也是部分城市地方标准如DB11/T 1714-2020《城市轨道交通工程动态验收技术规范》所要求的检测项目,后续运营单位在城市轨道交通基础设施的运维过程中对限界的检测将更加重视。