铝镁钪锆铝合金粉末激光增材修复 7B05铝合金显微组织及力学性能研究

折 洁,祝弘滨,邱 莹,王行涛,刘 昱,龚 明

(1. 中车工业研究院有限公司,北京 100160;2. 西安铂力特增材技术股份有限公司,陕西西安 710117)

1 引言

铝合金因其轻质、成形性优、塑性良好、强度高、抗撞击、耐腐蚀、密封性好及再生利用率高等优异性能而在众材料中脱颖而出,极受航空航天、轨道交通等工业领域青睐[1-5]。尤其是在轨道交通装备制造上,不断提升铝化率是实现其型材大型宽体化、车体轻量化最行之有效的方法[6-8]。其中,以7B05铝合金为代表的7系可热处理强化的高强变形铝合金,由于添加了少量锆元素(Zr)作为晶粒细化剂,该合金在保持高强度水平的同时兼顾韧性、疲劳强度等综合性能而被广泛应用于要求具备高强度、高应力腐蚀抗力、良好剥落腐蚀抗力及断裂韧性的车架枕梁、端面梁等车体结构上[9-10]。

随着列车的提速及其服役年限的增加,铝合金车体零部件出现的损伤(如疲劳裂纹、磨损、冲蚀等)将导致零件失效甚至报废。在复杂工况下,铝合金构件长期运行导致的不同程度开裂现象时有发生且无预见性,给人员生命安全造成了极大的隐患。针对此类铝合金受损情况,目前主要采用新件更换或焊接修复技术来解决[11];由于直接废弃或者更换受损零部件势必造成极大的浪费和成本支出,大多数情况下优先采用焊接修复手段。高速列车的不断发展和铝材需求的增加对铝合金焊接构件的安全性、可靠性及其后期维修技术也提出了更苛刻的要求;后者事关未来高速列车长期服役过程中维护、维保的可持续发展问题,具有重大意义。

激光增材修复技术可用于高速列车上铝合金零件的修复工作;而采用不同种类的金属粉末材料将对修复效果和修复完成的零件性能产生影响。本研究选择铝镁钪锆铝合金粉末作为修复材料,通过设计实验与检验修复成果的方式确认其应用于激光增材修复7B05铝合金的效果。

2 铝合金修复方法研究现状及趋势

目前,轨道交通列车铝合金损伤的主要修复方法有很多,如焊接、熔覆、喷涂、电镀等[12-16]。以上修复技术已经在部分零件的修复中顺利应用,但是仍存在一定的不足之处,如电刷镀和热喷涂技术所获得的修复层很薄(≤0.3 mm),与基材结合差,只适用于表面修复而无法应用于形状上发生损坏的部位修复。总地来说,传统修复与再制造技术存在复杂程度高、工艺多、生产周期长、热输入大、与基体结合弱,以及修复层薄等缺点;这使得现有技术成果难以满足实际工程应用需要。

轨道交通用铝合金零部件的修复问题同样是现阶段铝合金焊接迫切需要解决的一项共性关键技术问题;从业者势必需要研究新的修复技术,进一步探索如何延长轨道交通车辆关键结构服役寿命的问题。金属增材制造技术(3D打印)以生产周期短、材料成本低、多材料一体成形为特点,采用激光熔化金属材料“自上而下”逐渐累加的方法制造高致密度的实体零件,是一种可以制造无限高复杂结构或薄壁零件,能够实现高端数字智能化、柔性化的快速制造技术,是先进制造业中最具有潜力和发展前景的制造技术,是决定2025年经济的12大颠覆性技术之一。金属增材制造技术主要包括直接能量沉积(DED)和粉末床熔融(PBF)两大类。其中,DED包括电弧增材制造(WAAM)和激光近净成形(LENS);PBF包括电子束选区熔化(EBSM)和激光选区熔化(SLM)。激光增材修复技术(Laser Additive Repairing)是以LENS为基础发展起来的一项先进的零件修复技术;该技术能够根据损伤形面的特殊形状和尺寸进行快速精密熔覆修复。采用激光增材修复技术修复7B05铝合金已有较多研究开展;而此前研究大多采用铝-硅(Al-Si)系粉末作为修复材料;此方法的粉末流动性好,可成形性能优异,修复后的零件不易产生裂纹[14,17]。但由于Al-Si系合金粉末强度相较于7B05铝合金更低,使用该系列合金大面积修复7B05铝合金基体时,将导致零件整体力学性能下降。

铝镁钪锆铝合金粉末是近2年采用等离子气雾化技术设计和研制出新型的增材制造专用高强铝合金粉末,可打印出高强度、疲劳性能良好的制件[18]。其不同之处是在传统5系铝-镁(Al-Mg)变形铝合金粉末基础上添加适当钪(Sc)、锆(Zr)元素。相比传统Al-Mg合金粉末,Sc元素的添加会与Al元素形成α-Al在热力学上的平衡相——Al3Sc-LI2相。当其作为初生Al3Sc相领先基体α-Al相凝固析出时,可以作为高效异质形核质点,诱发等轴晶形成,从而细化晶粒、提高合金强度以及改善热裂性。Zr元素的添加可以提高合金中沉淀相体积分数,使合金的沉淀强化效应更加显著。7B05为7 系铝-锌(Al-Zn)系高强铝合金,含有较多的Zn、Mg等合金元素。传统方法使用AlSi粉末修复7系铝合金时,由于Mg元素熔点较低,在高温熔池中极易发生烧损现象,修复区底部与顶部Mg元素成分将存在较大差异[19-21]。采用Mg含量较高的Al-Mg-Sc-Zr合金粉末进行修复时,尽管依旧存在Mg元素烧损现象,但由于该合金粉末中Mg含量较高,加之修复过程中使用小光斑修复;小光斑对应的小熔池凝固速度更快,可以有效降低Mg元素的烧损现象,防止制件力学性能大幅度降低。因此,采用该粉末修复7B05铝合金,在提高制件整体强度上具有较大指导意义。

基于以上分析,本项目以Al-Mg-Sc-Zr高强铝合金粉末作为修复材料,采用激光增材修复技术对7B05高强铝合金板进行预制缺陷修复,并对修复过程中存在的气孔等缺陷进行机理分析;其最终目标是通过改善修复工艺、施加辅助措施的方式,提高修复制件致密度及力学性能。

3 实验过程及方法

3.1 实验系统

激光增材修复实验在西安铂力特增材技术股份有限公司的BLT-C1000激光成形及修复设备上完成;该设备配备五轴四联动数控工作台、惰性气氛保护室、高精度可调送粉器和同轴送粉喷嘴。实验过程中,铝合金粉末由送粉器送出,经由同轴送粉喷嘴送进激光熔池。为防止成形过程中合金的氧化和夹杂污染,载粉气体和保护气体均使用高纯氩气。整个实验过程在充填高纯氩气的手套箱内成形,氧含量控制在 100 ppm 以下。

3.2 实验材料

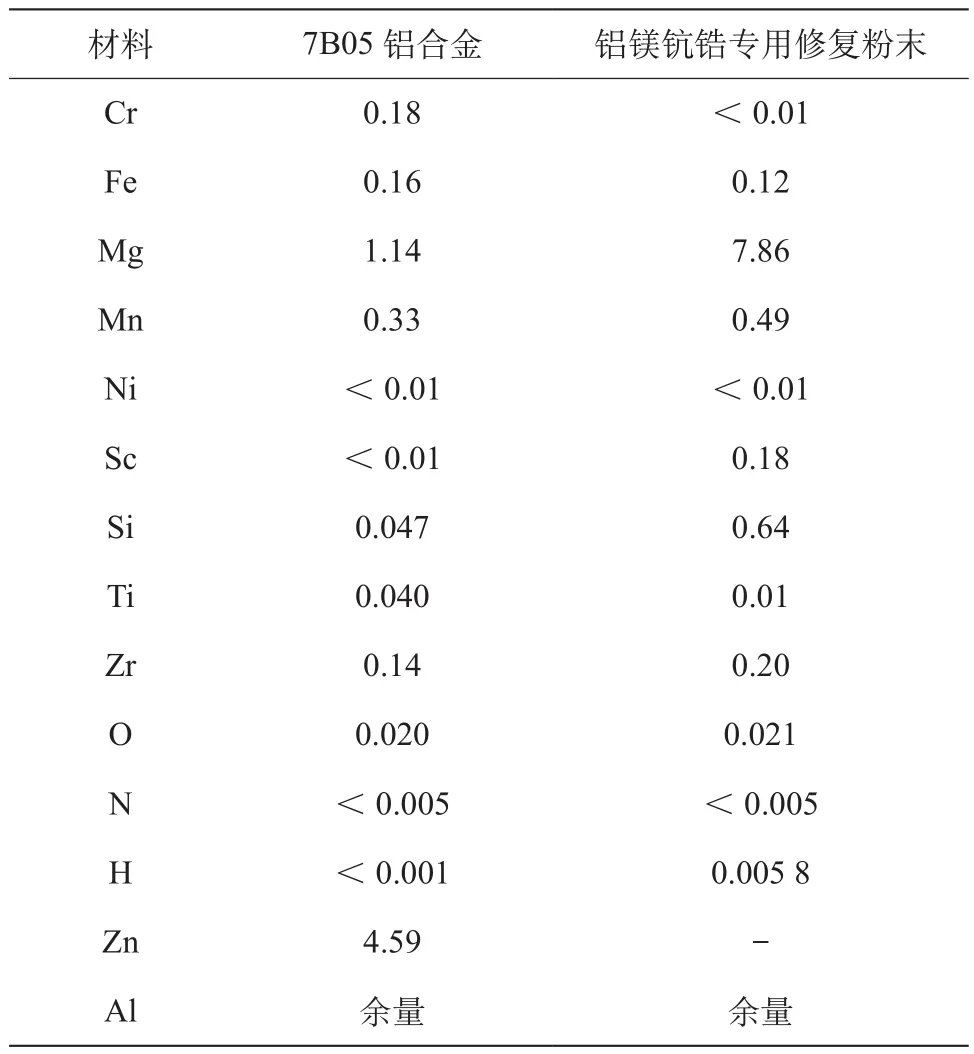

本研究待修复铝合金基材为7B05铝合金,修复所用材料为采用等离子气雾化技术制备的铝镁钪锆铝合金粉末。Al-Mg-Sc-Zr球形粉末如图1所示,可以发现Al-Mg-Sc-Zr原材料粉末中含部分空心粉。经检测,粉末空心粉率为1.11%,球形度为0.85。为减少粉末吸潮的影响,实验前,将铝合金粉末在真空干燥箱内烘干以去除粉末内的水分;干燥温度为150℃,干燥时长为 2 h,真空干燥箱气压0.02 MPa。7B05铝合金基材及Al-Mg-Sc-Zr球形粉末的化学成分实测值如表1所示。

表1 7B05及铝镁钪锆铝合金粉末化学成分 wt / %

3.3 实验方法

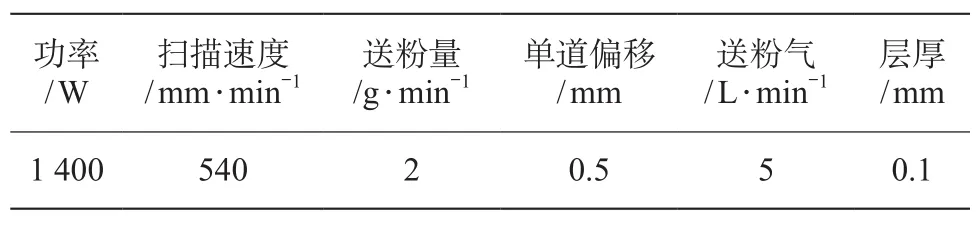

在7B05基材上近净成形试样块,同时在7B05基材上预制如图2所示的V型缺陷,根据近净成形试样块和修复区域的几何形状及尺寸编写数字控制(NC)程序,选取表2所示工艺参数分别制备金相分析试样及力学性能检测试样。在7B05铝合金锻件表面进行激光增材修复前,为去除机械加工带来的油污和氧化膜,首先将基材在70℃/8%的NaOH溶液中浸泡 3 min ,随后在30%的NaOH溶液中浸泡直至其表面恢复金属亮色,最后将其用清水冲洗、烘干。

表2 工艺参数

3.4 试样制备与分析

实验采用线切割方式切分金相试样,切分方式及观察面如图3所示。试样经镶嵌、打磨、抛光后,采用keller试剂(2.5 ml HNO3+ 1.5 ml HCL + 1 ml HF + 100 ml H2O)制备金相组织观察样品。采用OLMPUS光学显微镜观察金相组织及缺陷,在此基础上,采用Image-Pro Plus图像分析软件计算制件中的孔隙率。

实验采用维氏显微硬度计测量试样维氏硬度,以修复界面为原点,分别检测7B05铝合金基体、热影响区至铝镁钪锆修复区的显微硬度演变趋势。显微硬度测试的取样厚度大于2 mm;测试前将待测表面磨平并抛光,加载载荷0.1 kg,停留时间15 s。显微维氏硬度测试按照GB/T 4340.1试验方法(金属材料维氏硬度试验第1部分)连续测量三次并取平均值。

激光增材修复后的试样按照图4所示取样方式及示意图切取室温拉伸性能试样。室温拉伸性能测试按照GB/T 15248-2008《金属材料轴向等幅低循环疲劳试验方法》标准中的方法(金属材料室温拉伸试验方法)进行。选择典型拉伸断裂后的样品,采用扫描电子显微镜 (SEM)对其形貌进行观察,以进一步分析对比断裂形式。

4 显微组织分析

图5为铝镁钪锆铝合金粉末激光近净成形和增材修复V型槽成形试样的截面微观组织。从图中可以看出,修复试样组织由3部分组成:底部为7B05铝合金锻件基体区,中部为热影响区,上部为激光修复区。修复区与基材界面结合良好,无裂纹及微裂纹产生;修复区存在一定气孔,但最大气孔直径不超过50 μm,且该区域致密度良好,可达99.6%。同时可以发现,近净成形过程中,随沉积高度升高,气孔数量及尺寸增加,可划分为“小气孔区”与“大气孔区”。仔细观察可以发现,气孔产生位置基本位于层间及道间熔合处。产生气孔“上多下少”现象的原因是:铝合金导热性能较好,在高能激光束靠近基材的表面几层时,基材温度较低,到达基材产生的热量可以沿基材扩散,导致该阶段铝合金温度梯度较高;而在铝合金冷速较快的条件下,从沉积过程中产生的气孔无法逸出;即使少量气孔存在逸出趋势,也因为冷速较快而被封锁在熔池中。

激光增材修复过程中产生气孔缺陷的主要影响因素是气体在液态金属中的浓度及扩散系数。其中,浓度与扩散系数呈正比关系,气体在熔化的液态金属中浓度越高,所对应的扩散系数就越大。扩散系数越大意味着气孔从形成、长大、到扩散到熔池表面的时间越短、单位时间内形成的气孔越多。同时,气孔直径与其浮出熔池速度呈正比关系,气孔直径越大,浮出速度越快。因此,在铝合金增材修复过程中,气孔最初产生时,由于此时其尺寸较小,浮出熔池表面较为困难。然而,由于气体密度远小于液态金属密度,气孔的逸出速度主要取决于液态金属密度。

根据以上分析,在铝合金的增材修复过程中,由于铝合金密度较小,加之铝合金自身导热快,凝固区间窄;当铝合金的结晶速度大于制件内部气泡的上浮速度时,气体来不及逸出,从而残存在制件内部而形成气孔。下列公式体现了制件中气孔上浮速度、气孔尺寸、金属密度间的关系[22]:

在式(1)中,v代表气泡上浮速度,cm/s;D代表熔池金属密度,g/cm3;d代表气体密度,由于气体密度远小于金属密度,此处可假设d= 0;η为液态铝合金粘度系数,g/ cm · s;R为气孔半径,cm ;g为重力加速度,980.665 cm/s2。采用铝镁钪锆铝合金粉末进行激光增材修复过程中,由于铝合金粘度系数较大,气孔在已成形的制件中上浮速度较慢;并且由于铝合金导热较快,气孔在快速凝固过程中来不及逸出,使得未完全浮出的气孔被封存在制件内部。因此,和修复其他金属材料相比,激光增材修复铝合金组织形成气孔的敏感性较大。

5 激光增材修复 7B05 铝合金力学性能演变趋势

5.1 显微硬度演变趋势

图6展示了激光增材修复7B05铝合金显微硬度演变趋势。以界面处为原点,分别向基体区、修复区辐射,每隔 50 μm 打1个点。可以发现,基材区显微硬度始终保持在 60 Hv 左右。激光增材修复能量较小,对热影响区显微组织变化影响较小;因此,热影响区的显微硬度与基材区基本保持一致。而进入修复区后,当高能激光束扫描基体时,由于基材散热较快,修复的前几层温度梯度较高、冷速较快,在“过渡区”的组织应力较为集中,体现在硬度数值上即为显微硬度增大。当沿沉积方向继续修复时,制件传热进入稳态区,显微硬度逐步趋于稳定,稳定在大约 80 Hv 。

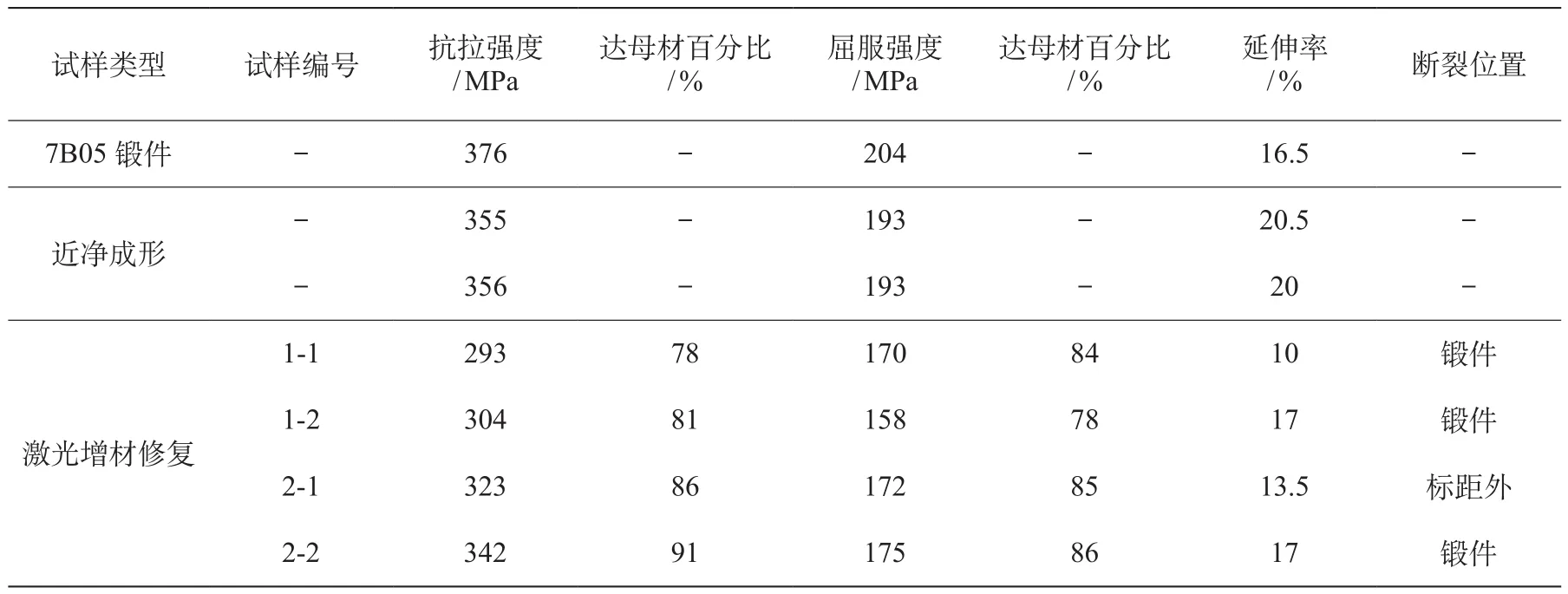

5.2 室温拉伸性能分析

对近净成形和激光增材修复后的V型坡口进行取样及室温拉伸性能检测,检测结果如表3所示。为确保实验结果一致性,同时在与V型坡口同一批次的试样上取样。对比数据可以发现,激光增材修复后的抗拉和屈服强度均达到锻件力学性能的80%以上,观察其断裂区域,发现断裂位置均为锻件处,表明激光修复区与锻件基体结合性能良好。

表3 铝镁钪锆铝合金粉末近净成形和增材修复7B05铝合金室温拉伸性能检测结果

对室温拉伸后的典型断口进行分析,结果如图7所示;宏观视角下断口整体较为平整。但在高倍视场下可以发现,断口处存在数量较多、具备一定深度的韧窝,属于韧性断裂;因此,铝镁钪锆粉末修复的试样整体延伸率较高,但由于强化元素Sc元素含量降低,屈服强度暂未达到指标规定的母材的80%。

6 结论

本研究采用铝镁钪锆铝合金粉末,利用激光增材修复技术修复列车常用7B05铝合金上的V型坡口,分析了在激光增材修复过程中基体区、热影响区、修复区及成形区的显微组织及显微硬度演变趋势,并在此基础上对修复试样进行室温拉伸性能检测。结果表明:

(1)使用铝镁钪锆铝合金粉末激光增材修复7B05铝合金时,基体与修复区界面结合性良好,在修复区内部虽存在少量气孔,但制件整体致密度良好,可达99.6%,且最大气孔直径不超过50 μm;

(2)力学性能测试结果显示,激光增材修复制件抗拉强度最高可达 342 MPa ,且平均数值可达到7B05铝合金锻件标准的80%以上。