多壁碳纳米管改性UHMWPE的热膨胀和摩擦学性能研究*

曹翔禹 贾 丹 詹胜鹏 杨 田 李 健 段海涛

(1.武汉材料保护研究所 湖北武汉 430030;2.特种表面保护材料及应用技术国家重点实验室 湖北武汉 430030)

机械传动系统中的摩擦副一般都以金属合金构成,金属合金力学性能和耐热性能优异而被广泛应用于机械发电装置、石油天然气、海洋工程等领域[1]。然而特殊工况下金属合金的腐蚀、摩擦磨损及其交互作用严重降低了关键零部件的寿命[2-3],制约其发展。随着工况不断复杂(高压、冲击、海洋),人们对摩擦副材料的性能也有更高的要求,继而把目光转向了非金属材料——聚合物。聚合物及其复合材料由于其优异的耐腐蚀性能、较好的耐磨性,渐渐取代金属合金成为了当前摩擦副材料的研究热点。超高分子量聚乙烯(Ultra-High Molecular Weight Polyethylene,以下简称UHMWPE)是指相对分子质量在150万以上的无支链的线性聚乙烯[4],是一种具有优异综合性能的热塑性工程材料[5]。由于其较好的耐磨损性能、高抗冲击性能、良好的自润滑性、极好的化学稳定性,被视作一种可靠的聚合物摩擦副材料。

UHMWPE作为工程聚合物也存在自身的缺陷,其分子或原子间由弱的范德华力相关联,热膨胀系数(10-4K-1)远大于由较强的金属键结合的金属合金(10-6K-1)[6],在高温环境下工作或因摩擦生热而导致的热膨胀可能导致弯曲、开裂和脱层问题,从而减小安全性、降低服役寿命,甚至导致材料失效。可见,热膨胀系数较大限制了聚合物替代金属合金作为摩擦副材料在机械传动中的应用。聚合物热膨胀系数的改变通常依靠填料改性[7]方法。游志培[8]研究了木粉和竹炭粉填充改性的UHMWPE在30~80 ℃时的热膨胀系数,发现在填充质量分数为40%时,两者使得热膨胀系数分别下降了61.8%和68.4%。WANG等[9]研究了添加质量分数10% 燥纤维素纳米纤维的等规聚丙烯的热膨胀系数,发现相比于纯等规聚丙烯,热膨胀系数下降了11.7%,作者认为是因为纤维素具有较小的热膨胀系数,而SDCNF的加入取代了一部分等规聚丙烯,因此复合材料的热膨胀系数下降。ZHANG等[10]研究了不同尺寸的玻璃纤维对PTFE热膨胀性能的影响,发现复合材料的热膨胀系数随玻璃纤维的添加量增大而下降,而同等添加量复合材料的热膨胀系数随玻璃纤维直径的减小而减小。摩擦过程中产生的摩擦热会导致聚合物表面温度升高,聚合物摩擦副在受机械应力和热应力的双重作用下,其热膨胀性能可能会影响摩擦学性能,而关于热膨胀与摩擦学之间的关系却鲜有报道。

本文作者制备了不同质量分数MWCNTs改性的UHMWPE复合材料,首先研究了MWCNTs的添加量对热膨胀性能的影响,并在干摩擦环境下,测试了MWCNTs/UHMWPE复合材料在30 N载荷下的摩擦学性能,并初步探讨热膨胀系数与耐磨性之间的关系,为新型低热膨胀系数聚合物摩擦副材料的开发提供一定的理论和数据支撑。

1 试验部分

1.1 试验材料

超高分子量聚乙烯:粉末,相对分子质量300万,购于北京助剂二厂;多壁碳纳米管(MWCNTs):平均管径10~35 nm,平均管长1~10 μm,纯度90%,购于南昌太阳纳米技术有限公司;对偶件GCr15钢球:直径为6.3 mm。

1.2 试验设备

电子天平:BT125D型,德国Sartorius公司生产。

邵氏硬度计:LX-D型,温州三和仪器量具有限公司生产。

热压成型机:DH-05型,东莞东合机械设备有限公司生产。

球-块往复摩擦试验机:美国Rtec仪器公司生产。

白光共焦三维形貌仪:MICROMESURE-2型,法国STIL公司生产。

扫描电子显微镜:JS-6510LV型,日本JEOL公司生产。

热膨胀仪:DIL402SE型,德国NETZSCH公司生产。

1.3 试样制备

为了提高MWCNTs分散性,先分别将不同质量分数(0.2%、0.4%、0.6%、0.8%、1.0%)的MWCNTs加入到100 mL无水乙醇中,在超声清洗机中超声震荡1 h,再加入UHMWPE粉末配置成40 g混合粉料,继续超声震荡1 h。将震荡完成的混合物放在60 ℃烘箱中干燥12 h直至乙醇挥发完全,然后用玻璃研钵进行研磨干混,在研磨过程中保持匀速同方向。经2 h连续研磨后未观察到宏观团聚现象,即可将粉料装入模具热压成型(175 ℃,9.6 MPa)。热压成型过程中,首先利用上压板自重预压3次,每次预压2 min,间隔1 min;接着升温到175 ℃,保温105 min;保温结束后采取梯度升压法,即温度至110 ℃时加压至1.2 MPa,温度至100 ℃时加压至2.2 MPa,温度至90 ℃时加压至4.5 MPa,温度至80 ℃时加压至9.6 MPa,然后保压至温度为40 ℃时取模,即得到不同质量分数MWCNTs改性复合材料。参考试样选用UHMWPE粉末以相同工艺模压成型的纯UHMWPE试样。

1.4 测试方法与表征

邵氏硬度按GB/T 2411—2008测试,压针顶端离试样任一边缘至少9 mm,同一试样上相隔至少6 mm测量5个硬度值,并计算其平均值。

将试样加工成25 mm×5 mm×5 mm大小,用热膨胀仪DIL402SE测试其热膨胀系数,测试范围为室温到80 ℃,升温速率为3 ℃/min,保护气体为N2,探头用氧化铝,探头自身热膨胀影响已修正。

摩擦学性能用Rtec摩擦磨损试验机测定,摩擦副选用GCr15球(硬度61~63HRC,直径6.3 mm)。试验前试样表面用乙醇溶液清洗,GCr15球用乙醇溶液超声2 min,然后在烘箱中干燥。试验条件为干摩擦、负载30 N、速度80 mm/s、往复行程8 mm。摩擦副接触示意图如图1所示。摩擦试验结束后,用白光共焦三维形貌仪测量磨痕深度和宽度,并用扫描电镜对试样磨痕进行分析。

图1 摩擦副接触示意及其尺寸

2 结果与讨论

2.1 分散性表征

通常来说,分散良好的碳纳米管会形成导电通道,导致低的渗流阈值[11]。因此,复合材料的渗流阈值可以表征MWCNTs在整个基体中的分散情况。可以认为渗滤阈值越低,分散效果越好。为了研究MWCNTs在UHMWPE中的分散性,文中测量了复合材料的电阻,并计算出电导率。

图2所示是复合材料电导率随MWCNTs质量分数的变化曲线,需要说明的是,文中试验中用到的电阻表量程是500 MΩ,所以前3个点电导率的实际值在10-9S/cm以下。据文献报道,纯UHMWPE的电导率非常低,约为1×10-13S/cm[12]。从图2可看出,MWCNTs的加入会使复合材料的电导率显著增加。而渗流阈值越高,说明分散性越差,如KO和CHANG[13]发现由于制备的MWCNTs/UHMWPE复合材料分散性较差,在MWCNTs质量分数2%以下观察不到其电导率明显增加;XI等[14]用熔融混合法制备了MWCNTs/UHMWPE复合材料,发现其渗流阈值在3%,再次证明了分散性越差的MWCNTs/UHMWPE复合材料渗流阈值越高;而MARTNEZ-MORLANES等[12]制备的MWCNTs/UHMWPE复合材料的渗流阈值在0.5%~1%之间,由于良好的分散性,经过γ射线辐照后,在加速老化实验中表现出优异的抗氧化性。从图2中可以看出,文中制备的复合材料的渗流阈值在0.6%~0.8%之间,说明先用无水乙醇超声共混MWCNTs和UHMWPE粉末,烘干后再机械共混2 h的制备方法可以得到较好的分散性。

图2 不同质量分数MWCNTs改性复合材料电导率

2.2 表面硬度

图3给出了UHMWPE复合材料的邵氏硬度随MWCNTs质量分数的变化曲线。可以看出,随着MWCNTs质量分数的增加,复合材料的硬度变化不明显,从整体上来看并没有明显的提升,说明少量MWCNTs的加入对UHMWPE复合材料的硬度影响并不大。

图3 不同质量分数MWCNTs改性复合材料邵氏硬度

2.3 热膨胀性能

图4给出了在30~80 ℃下,不同质量分数MWCNTs改性的复合材料线膨胀率随温度的变化情况。可以看出,纯UHMWPE和不同质量分数MWCNTs改性的复合材料的线膨胀率均随温度的增加而增大;在温度由30 ℃升高到80 ℃过程中,纯UHMWPE的线膨胀率一直是最大的。而添加MWCNTs后,线膨胀率均小于纯UHMWPE,且随着MWCNTs质量分数的增加,线膨胀率呈现下降的趋势,其中质量分数0.8%MWCNTs和1.0%MWCNTs改性的复合材料的线膨胀率明显下降。

图4 不同质量分数MWCNTs改性复合材料线膨胀率

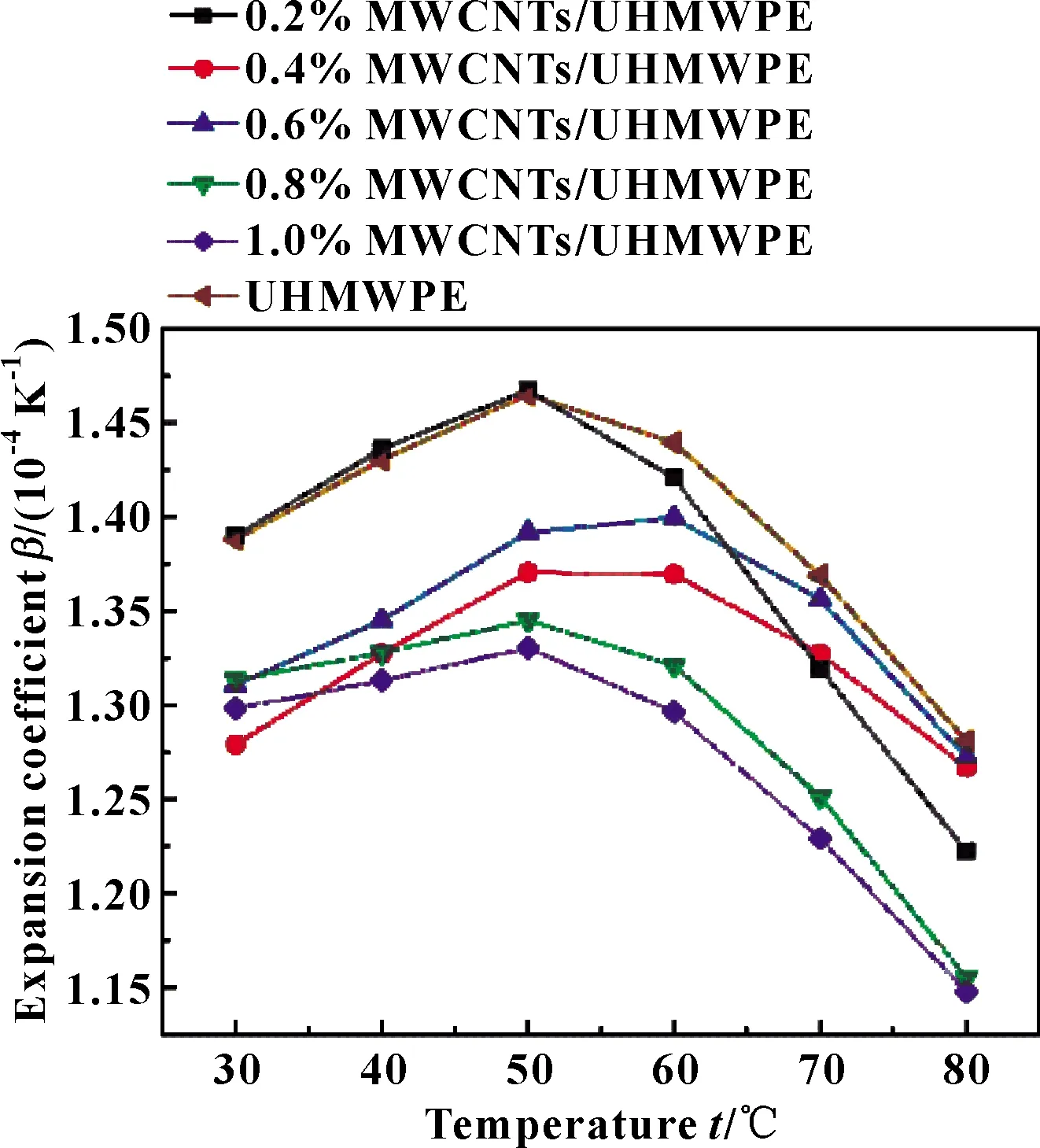

图5给出了不同质量分数MWCNTs改性的复合材料在30~80 ℃的平均线膨胀系数。可以看出,复合材料的线膨胀系数随温度先上升再减小。在30~80 ℃时,质量分数1%MWCNTs改性的复合材料的平均线膨胀系数比纯UHMWPE的平均线膨胀系数下降了10.4%。可见MWCNTs的加入对UHMWPE的热膨胀性能有较为明显的提升,且随着填料含量的增加,热膨胀系数有变小的趋势。对于各向同性的聚合物来说,聚合物的热膨胀主要取决于微弱的链间相互作用[6],而MWCNTs比表面积大,热稳定性高,能与高分子链之间形成较强的作用力,阻碍分子链的运动,从而提高复合材料的热力学性能,降低热膨胀系数[15]。另外,复合材料热膨胀系数的降低可能也与碳纳米管本身的热膨胀性能有关,碳纳米管在0~800 K会出现热收缩现象,即热膨胀系数为负值,大于1 200 K才会有热膨胀现象[16],所以将有热收缩效应的碳纳米管与有热膨胀效应的UHMWPE复合,可以有效提高UHMWPE的热膨胀性能。

图5 不同质量分数MWCNTs改性复合材料线膨胀系数

2.4 摩擦因数

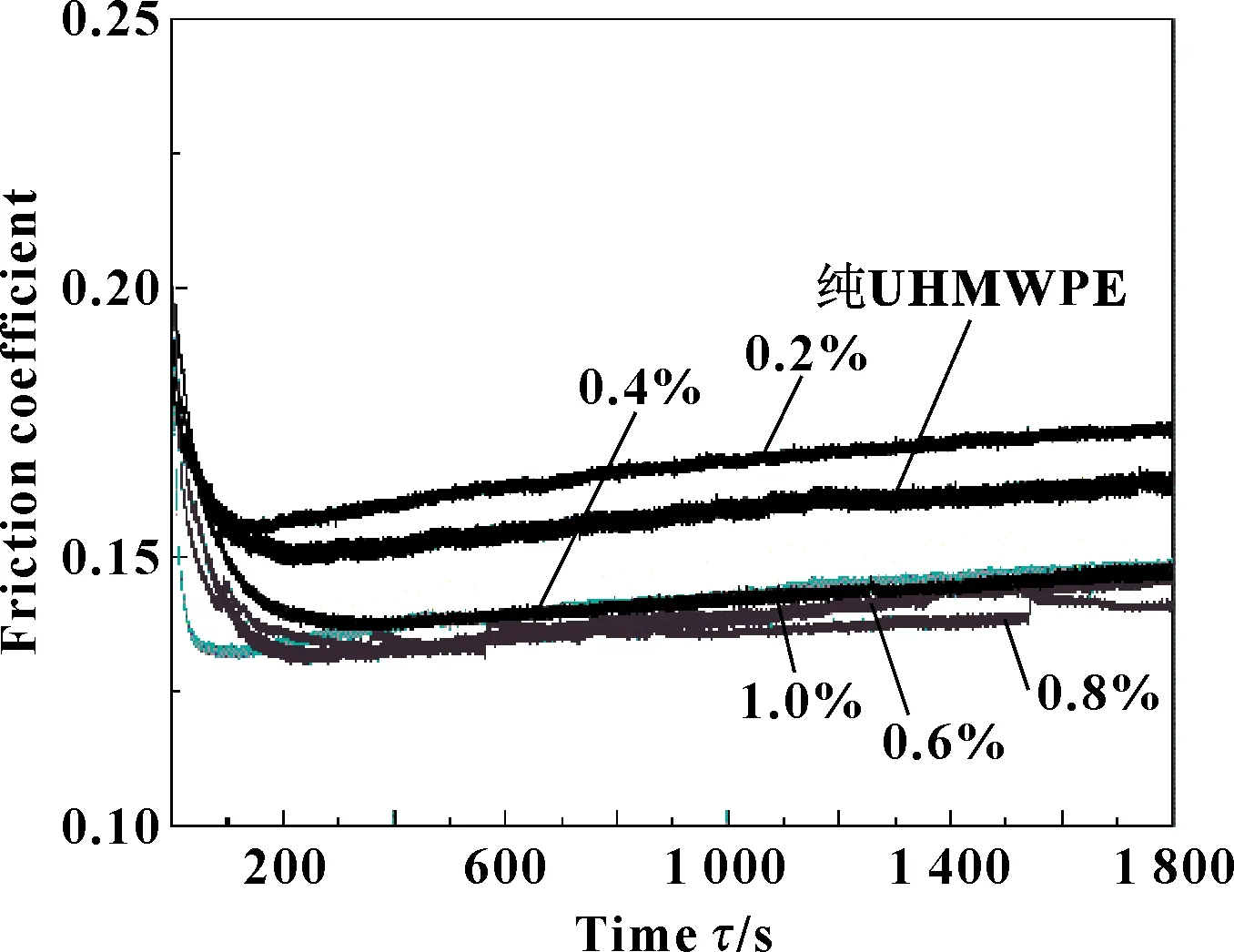

不同质量分数MWCNTs改性的复合材料的摩擦因数随时间变化曲线如图6所示。可以清晰地看到,所有试样的摩擦因数都是在0~100 s内先减小,在100 s后逐渐上升最终趋于稳定。这是由于在加载的最初阶段试样开始适应性摩擦,摩擦因数逐渐减小,一段时间后,摩擦副之间摩擦配合达到一个稳定的水平,磨损渐渐加剧,进而造成材料表面撕裂、破碎使粗糙度变大,摩擦因数逐渐变大。纯UHMWPE试样和0.2%MWCNTs改性试样的摩擦因数在整个磨损过程中大致处于0.15~2.0之间,而0.4%~1.0%MWCNTs改性试样的摩擦因数始终保持在0.12~0.15之间,说明较高填料质量分数(≥0.4%)的MWCNTs/UHMWPE复合材料有更低的摩擦因数,更优异的减摩性能。

图6 不同质量分数MWCNTs改性复合材料摩擦因数随时间变化曲线

复合材料的平均摩擦因数随MWCNTs质量分数的变化如图7所示。

图7 不同质量分数MWCNTs改性复合材料平均摩擦因数

由图7可以看出,MWCNTs的加入对UHMWPE的平均摩擦因数有降低的作用;质量分数0.2%MWCNTs改性的复合材料的平均摩擦因数比纯UHMWPE的略高,但在误差范围之内;而质量分数0.4%~1.0%MWCNTs改性的复合材料的平均摩擦因数均有明显下降,质量分数0.8%MWCNTs改性的复合材料的平均摩擦因数最小,比纯UHMWPE降低了12.7%。这可能是由于MWCNTs刚性高、强度大、导热性好,在摩擦过程中起到了承受载荷的作用,可以将摩擦表面的热转移。上述研究表明MWCNTs的加入进一步改善了UHMWPE的自润滑性能,起到减摩的效果。

2.5 磨损表面三维形貌

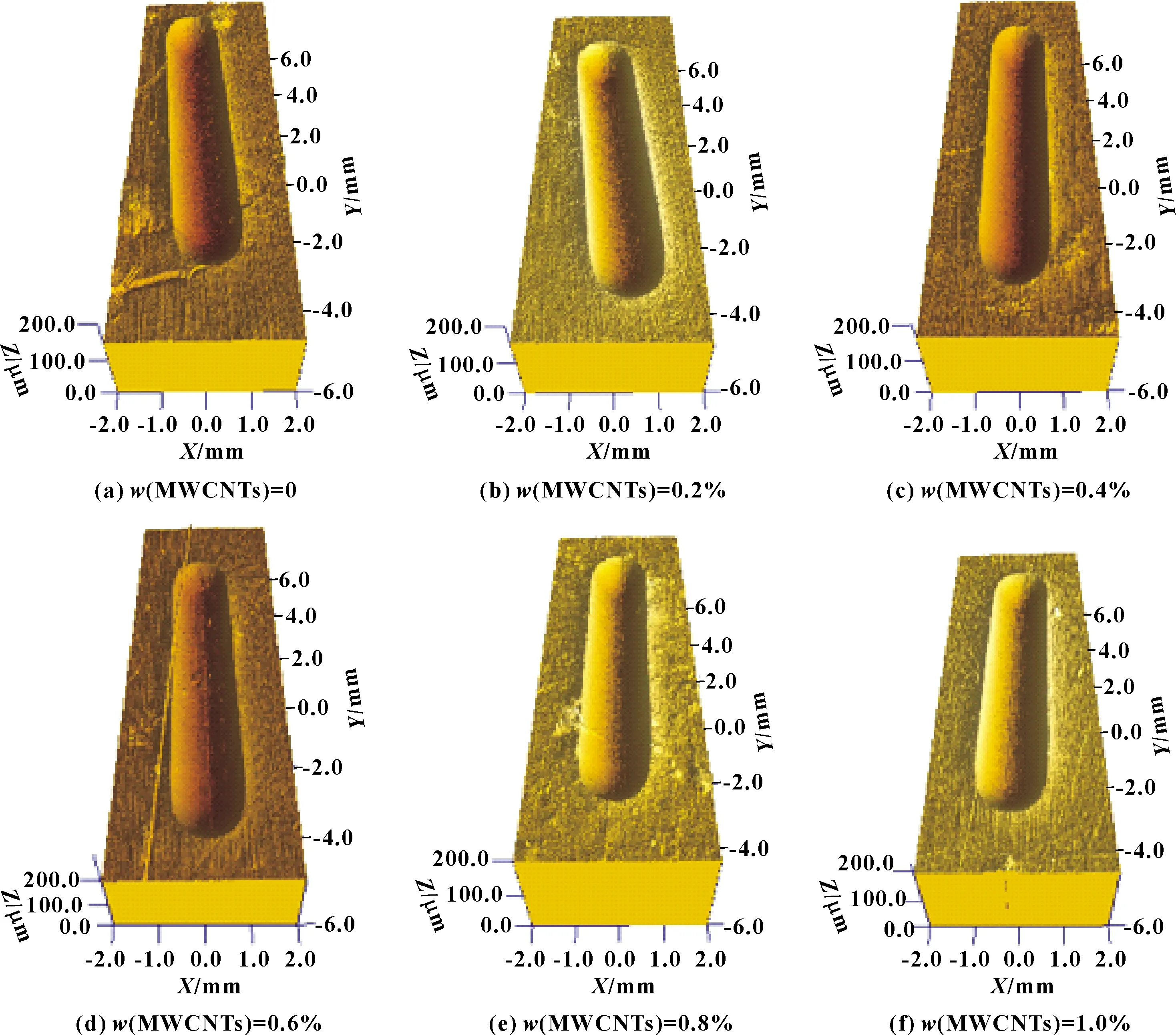

不同质量分数MWCNTs改性的复合材料磨损表面微观形貌如图8所示。可以看出,试样表面有一条被GCr15小球滑动摩擦引起的均匀带状磨痕,磨痕在深度方向上的形状与摩擦副表面类似,说明MWCNTs填料与UHMWPE基体之间存在较好的界面结合力,UHMWPE能够将应力传递给承载能力更优异的MWCNTs,使其在摩擦中发挥作用。

图8 不同质量分数MWCNTs改性复合材料磨损表面三维形貌

体积磨损量计算结果如图9所示,可以看出,随着MWCNTs质量分数的增加,磨损量总体呈现越来越小的趋势。其中,质量分数0.8%MWCNTs改性的复合材料的耐磨性最好,提高了17%。推测其原因是MWCNTs有高的长径比,和UHMWPE分子链缠绕结合,从而有效防止了分子链大范围的滑移和断裂。有文献报道,MWCNTs的加入能够提高局部抗压和抗剪切强度[17],在摩擦过程中起到了锚固和承载的作用。此外,MWCNTs本身就有较好的导热性能,可以将摩擦表面产生的热分散转移,减少了UHMWPE的热降解和软化,从而减轻了磨损量,提高了耐磨性。

图9 不同质量分数MWCNTs改性复合材料体积磨损量

2.6 摩擦学性能和热膨胀之间的相关性

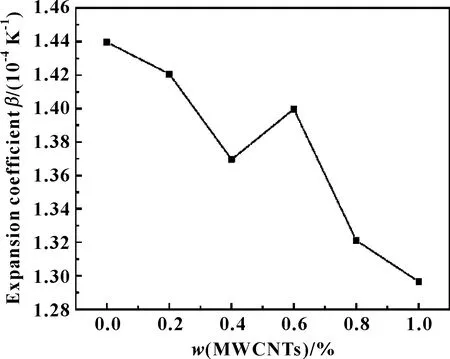

图10给出了30~60 ℃下,复合材料平均线膨胀系数随MWCNTs质量分数的变化曲线。可以看出,在研究的范围内,复合材料的平均线膨胀系数随着MWCNTs质量分数的增加呈现下降的趋势。对比图9中复合材料的磨损量,可以发现平均膨胀系数和磨损量的变化趋势相同。这说明热膨胀现象和摩擦学之间存在一定的相关性,而这方面极少有人研究和讨论。在文中研究工况下(30 N,5 Hz)摩擦过程产生的热量促进了聚合物大分子链热运动并发生解缠,从而造成了聚合物分子链在一定范围内滑移,聚合物接触界面受机械负荷和热负荷的2种影响。热负荷的快速升高使聚合物表面局部超温,从而在物体内部产生大的温度梯度,引起热应力,在热应力和机械应力的双重作用下,表面及内部在重复的摩擦生热中产生热疲劳现象,导致磨损加剧。而摩擦热也会导致聚合物产生热膨胀,由于摩擦接触部分温度升高,其他部分温度上升得较慢,导致聚合物膨胀不均匀,而热膨胀系数越大的材料,产生的热应力也越大,在较大热应力的情况下,会影响摩擦学性能,即热膨胀性能的增强可以一定程度上改善聚合物摩擦副的耐磨性,这与图9和图10的试验结果也相对应。

图10 30~60 ℃下不同质量分数MWCNTs改性复合材料线膨胀系数

2.7 磨损机制

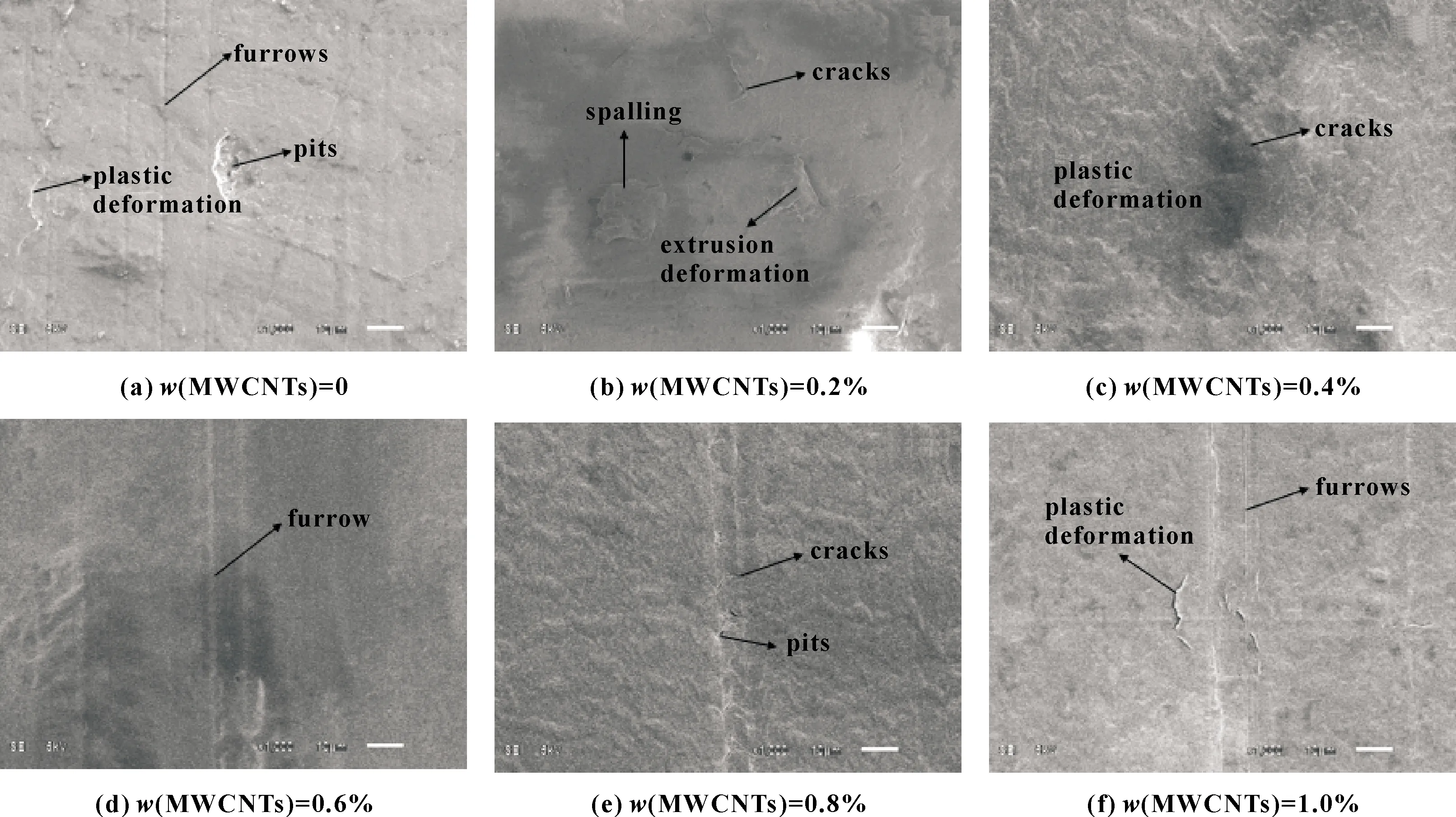

将磨损后的试样表面喷金后,用扫描电镜观测其表面形貌,分析磨损机制。纯UHMWPE表面出现凹坑和小面积塑性变形,还有大量的犁沟,以及犁沟作用带来的擦伤,说明其磨损机制为磨粒磨损为主导,塑性变形为辅。质量分数0.2%MWCNTs改性试样磨损表面相对比较平滑,说明少量MWCNTs的加入能够提升UHMWPE的耐磨粒磨损性能。而磨损表面出现裂纹和少量的挤压变形,说明其磨损机制为疲劳磨损,推测是由于发生很小的塑性变形后,复合材料在滑动过程中受摩擦力的剪切作用沿界面产生裂纹,出现典型的疲劳磨损。质量分数0.4%MWCNTs改性试样磨损表面出现大量的塑性变形和少量的裂纹,说明其磨损机制为塑性变形为主,疲劳磨损为辅。质量分数0.6%MWCNTs改性试样磨损表面较为平滑,仅出现少量犁沟,说明其磨损机制是单纯的磨粒磨损,没有其他磨损的交互作用。质量分数0.8%MWCNTs改性试样磨损表面观察到少量的凹坑和裂纹,这可能是未经功能化处理的MWCNTs填料聚集脱落形成的,脱落后的填料形成了磨粒,又成了聚合物和摩擦副之间的微凸体,受到其交变的剪切应力,在反复的挤压、拉伸、剪切变形下,产生了疲劳裂纹,说明磨损机制是疲劳磨损为主导,同时伴有磨粒磨损。质量分数1.0%MWCNTs改性试样磨损表面同时有犁沟、裂纹、塑性变形等多种磨损特征,说明其磨损机制较为复杂,同时存在塑性变形、磨粒磨损和疲劳磨损,这是由于随着填料含量增加,MWCNTs分子间的团聚更加明显,且与UHMWPE的结合力越来越弱,在结合界面处容易出现被磨屑擦伤而撕裂。由于高分子基体被压在坚硬光滑的GCr15钢表面上,因此表面可能会发生相当程度的塑性变形,而不会有任何质量上的损失,从白光三维形貌的截面图观测到磨痕边界处会比平面处要高就很好地说明了这一点。从SEM图像上看,除了犁沟外,还有许多微观的起伏,这是由于聚合物基体受摩擦热软化所致,而热膨胀系数小的复合材料,表面变形有所减少,这在质量分数0.4%~0.6%MWCNTs改性的复合材料的电镜图中尤为明显。

图11 不同质量分数MWCNTs改性复合材料磨损表面扫描电镜图

3 结论

(1)MWCNTs/UHMWPE复合材料的热膨胀系数随着MWCNTs质量分数的升高而逐渐降低,30~80 ℃时,质量分数1%MWCNTs改性的复合材料的平均热膨胀系数比纯UHMWPE下降了10.4%。可见,MWCNTs可以作为填料有效改善UHMWPE的热膨胀性能。

(2)MWCNTs的加入对UHMWPE的邵氏硬度的影响并不明显,质量分数0.4%~1%的MWCNTs可以降低UHMWPE的摩擦因数,MWCNTs的加入可以起到减摩的效果。填料质量分数0.8%的MWCNTs/UHMWPE复合材料有较低的磨损量,表现出较好的耐磨性。

(3)MWCNTs/UHMWPE复合材料的磨损机制主要为疲劳磨损和塑性变形,纯UHMWPE和高含量MWCNTs(质量分数0.6%、0.8%、1.0%)改性的复合材料出现磨粒磨损现象。

(4)在质量分数小于等于1%时,MWCNTs的加入可以有效改善UHMWPE的热膨胀性能,而不会降低其摩擦学性能。热膨胀系数与磨损量表现出一定的相关性,热膨胀系数越小,耐磨性越好。