重庆南川页岩气钻井关键技术与思考

赵小祥,胡志强,杨顺辉,匡立新,薛玉志,何青水,肖 超,李梦刚

1中国石化石油工程技术研究院 2中国石化华东油气分公司

0 引言

SY14-3HF井和SY14-4HF井是中石化华东局重庆页岩气有限公司在重庆南川胜页工区布置的同一平台的两口水平开发井。导管及一开井段存在浅表垮塌、严重漏失、井斜方位随钻监测困难、防碰难度大、井眼尺寸大、提速困难等问题;二开部分地层硅质含量高、可钻性差、钻头磨损严重、下部地层井壁易坍塌、井口间距小、防碰难度大、自然方位难控制;三开储层不均质性强、轨迹调整频繁、井壁易失稳、压裂作业对井筒完整性要求高。为形成单井和区域工程示范,加快中石化重点地区勘探开发进程,以“日费制”管理为手段,基于甲乙方融合、甲方主导的日费制及新技术集成应用机制,制定了各井段钻井提速方案,优选各井段的钻具组合,推广高性能射流冲击器及大扭矩等壁厚螺杆等提速工具[1],研发高效PDC破岩钻头[2]、强封堵防塌钻井液体系[3],成功解决了浅层失返性漏失、钻速慢、井壁失稳等钻井难题,两口井在钻完井周期、复杂处理及平均机械钻速等方面实现了突破。

1 工程概况

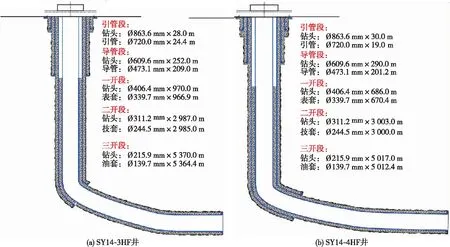

SY14-3HF井和SY14-4HF井位于四川盆地川东高陡褶皱带万县复向斜东胜南斜坡,目的层位为龙马溪组龙一段③小层,采用“导管+三开制”的井身结构,实际井身结构如图1所示。SY14-3HF井于2020年06月30日开钻,2021年03月23日完钻,完钻井深5 370.00 m,实际钻井周期45.41 d,全井平均机械钻速9.70 m/h。SY14-4HF井于2020年08月02日开钻,2020年11月05日完钻,完钻井深5 017.00 m,实际钻井周期65.10 d,全井平均机械钻速10.75 m/h。

图1 SY14-3HF井和SY14-4HF井井身结构示意图

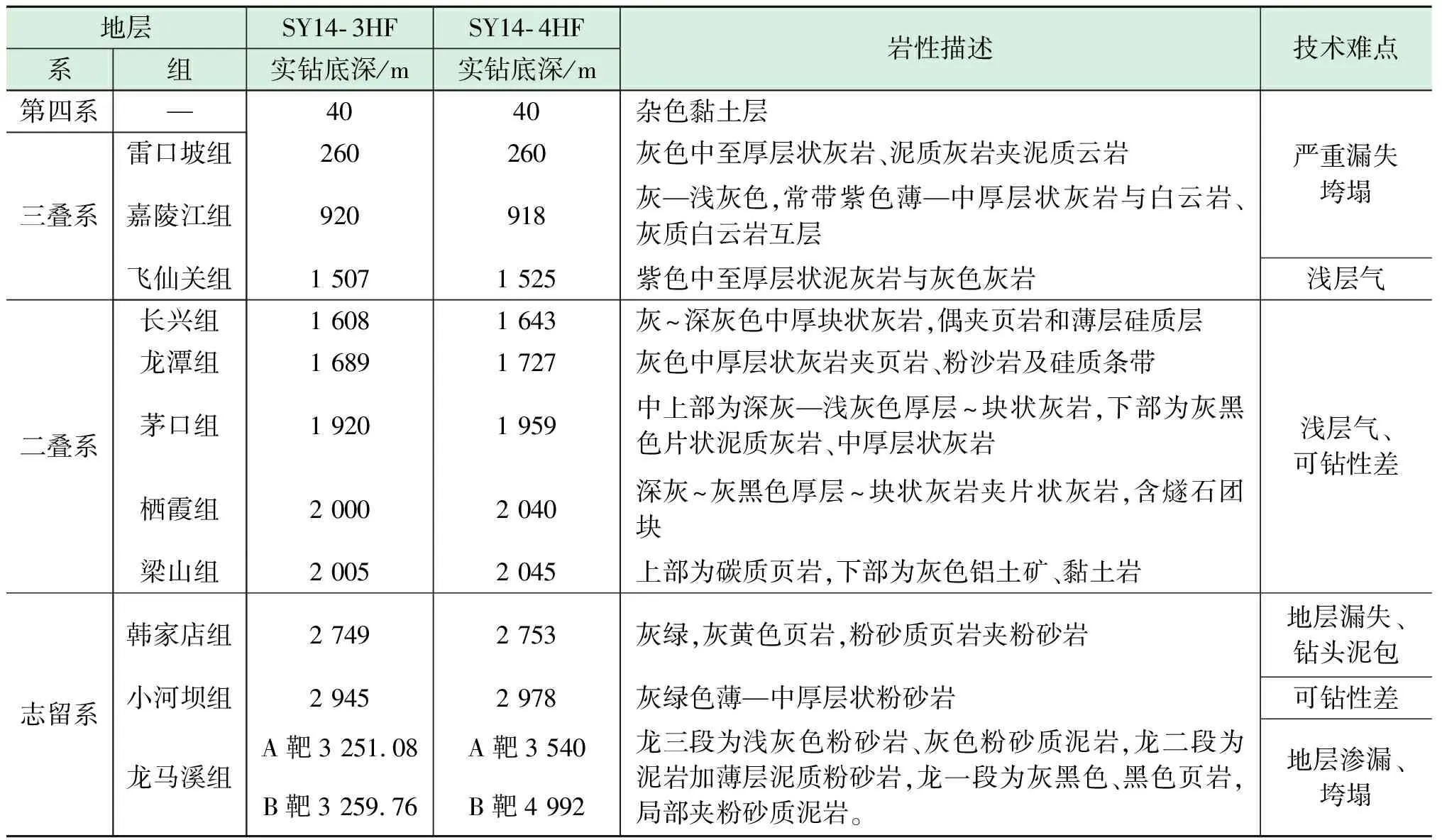

1.1 井壁稳定性差蹩跳问题严重

SY14平台上部第四系浅表地层为疏松黏土,易坍塌,雷口坡组及嘉陵江组等灰岩、白云岩地层裂缝和溶洞发育,地层破碎且含泥质矿物,钻井时间长期易产生井壁稳定性问题[4-6],具体钻遇地层及主要技术难点见表1。SY14-4HF井在导管井段进至井深239 m左右漏层时,漏水不漏粗砂,沉砂较多,划眼过程中频繁蹩停顶驱,造成3次卡钻,使正常钻进具有极大风险。同平台SY14-5HF井导管段钻进时出现井口坍塌、导管下入遇阻复杂,通过打水泥浆、混凝土、堵漏浆及下引管等措施均未成功,历时21 d,无法继续钻进,临时弃井。

表1 钻井过程中主要技术难点统计表

1.2 机械钻速低

三叠系飞仙关组、二叠系龙潭、茅口组泥质灰岩夹燧石,含硅质,地层研磨性强,钻头吃入性差,易崩齿;志留系韩家店和小河坝组地层非均质性强,软硬交错,下部致密砂岩石英含量高,导致机械钻速缓慢。SY14-3HF井直井段长,自然方位均为280°~330°之间,由于韩家店组泥岩地层有降斜趋势、小河坝组砂岩地层有增斜趋势导致井斜、方位控制难度大。

1.3 井眼防碰难度大,压裂影响钻井压力控制

SY14平台部署有8口水平井,丛式井井口间距小、井眼防碰难度大,SY14-4HF井56.15 m处与SY14-3HF井井眼之间最近距离仅6.65 m;区域井网密布,邻井压裂施工中压裂液侵入井筒,SY14-4HF井11月2日旋转导向钻进至井深5 017 m,出口流量增加,发现溢流,关井后不断节流循环排气,火焰飘高3~10 m,钻井液密度从1.50 g/cm3提升至1.85 g/cm3后,仍然难以有效控制气侵,继续钻进会有较高风险,确定就地完钻。

2 钻井关键技术

2.1 钻井提速工具优选技术

2.1.1 电磁波随钻测量监控技术

SY14平台上部地层钻进发生失返性漏失,井壁掉块多,在施工过程中为监测井斜,确保井身质量和防碰要求,有利于提速,首次引入了电磁波随钻测量监控技术。SY14-3HF井和SY14-4HF井在导管施工中首次使用电磁波随钻测量技术监测井斜、指导优化钻井参数。从地面到970.00 m井段使用CEM-1型电磁波随钻测量仪器监测井身质量,该仪器信号稳定,利用接立柱的时间即可完成测量、节约了常规脉冲随钻测量仪器需要停泵、开泵才能测量的常规操作,每一立柱测斜可节约3~5 min的时间,可满足钻井液失返工况下的测量工作。该井段为直井监测井段,可通过随钻监测井斜优化钻井参数,避免中完井深井斜、位移过大。电磁波随钻测量仪器在南川工区浅层漏失井段获得了良好的应用效果,在南川胜页工区进行有效地推广使用。

2.1.2 高性能射流冲击器

在SY14-3HF井二开井段使用了中石化工程院研制的两套Ø228 mm射流冲击器。第一套射流冲击器应用入井1次,地层为龙潭和茅口组,地层岩性为灰岩、页岩。应用井段1 700~1 822 m,进尺122 m,工具出井时检测正常。第二套射流冲击器连续入井3次,应用地层为栖霞、梁山及韩家店组,地层岩性以泥岩、粉砂岩为主。应用井段为1 822~2 582.8 m,总进尺760.8 m,总工作时间101 h。两套射流冲击器在钻进过程中扭矩平稳,复合钻进钻时2~4 min,滑动钻进钻时4~9 min。射流冲击器在应用过程中,在栖霞组至梁山组,配合大扭矩螺杆复合钻进机械钻速同比邻井提高了36.6%,滑动钻进机械钻速同比提高42%以上。在韩家店组,配合常规螺杆,复合钻进平均钻时3.13 min/m,滑动钻进平均钻时7.75 min/m。同比邻井的平均钻时大幅度降低,提速效果尤为显著。射流冲击器整体工作性能稳定,需要进一步研究冲击器性能参数与岩石抗钻特性参数关系,依据地层及钻时变化情况调整旋冲钻井参数,提高钻具组合及钻头匹配度。

2.1.3 旋转导向+高扭矩低转速螺杆组合

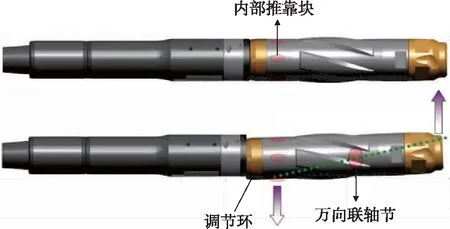

SY14-3HF井、SY14-4HF井三开水平段采用旋转导向工具配合近钻头井斜和伽马的应用,精准控制井眼轨迹,所钻井眼规则,提高了储层钻遇率,两口井储层钻遇率均达到100%。其中SY14-3HF井采用贝克休斯AutoTrak Curve高造斜旋转导向作业系统,配合高扭矩低转速螺杆,监测井底转速可以达到170~180 r/min,进一步增加携岩效果,降低井底钻头振动,在强化钻进参数的情况下,能获得较高的机械钻速,同时近钻头方位GR的应用也能很好地提供准确的地质信息从而指导钻头在目的层穿行。SY14-4HF井三开第二趟钻采用斯伦贝谢公司PowerDrive Archer新一代高造斜率旋转导向系统[7],如图2所示,实钻水平段最大井眼曲率5.24°/30 m,精准控制井眼轨迹。

图2 PowerDrive Archer高造斜率旋转导向工具

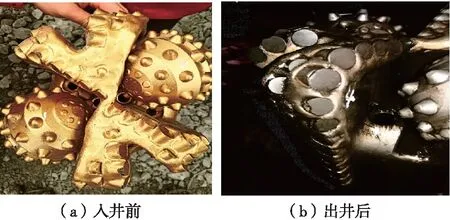

2.1.4 高效破岩钻头

三开地层非均质性强,软硬交错,下部致密砂岩含量高,地层可钻性差,研磨性强。根据地层特点及岩石力学分析,SY14-3HF井和SY14-4HF井三开造斜段选用江钻Ø215.9 mm KPM1642DRT型混合钻头,如图3所示,充分发挥两类钻头优势,牙轮切削齿预先对岩石产生破碎冲击,减少钻柱振动,降低PDC的切削载荷,使PDC切削齿在低钻压下产生较高的机械钻速[8-9]。该只钻头的使用符合预期设计,大幅提高了定向钻进摆工具面的时效,复合钻进平均钻时在3~5 min/m,摆工具面时间在每次在10~20 min。使用高钻压、低转速的施工参数快速破坏固井胶塞,大幅提高了扫塞时效,SY14-3HF井三开仅用6 h即钻完42 m水泥塞及固井附件,缩短了扫塞周期。同时,SY14-4HF井三开水平段选用KSD1652FRTY五刀翼双排齿钻头,优化钻头轮廓设计,加强肩部布齿密度,提升了钻头侧切能力。该钻头第一趟钻进尺1 520 m,纯钻时间119 h,平均机械钻速12.77 m/h。起出后钻头齿轻微磨损,磨损评级为1-1-WT-T-X-1/16-NO-BHA。该只钻头破岩效果较好,平均钻时在3~5 min/m。

图3 KPM1642DRT型混合钻头

2.2 钻井液封堵防塌技术

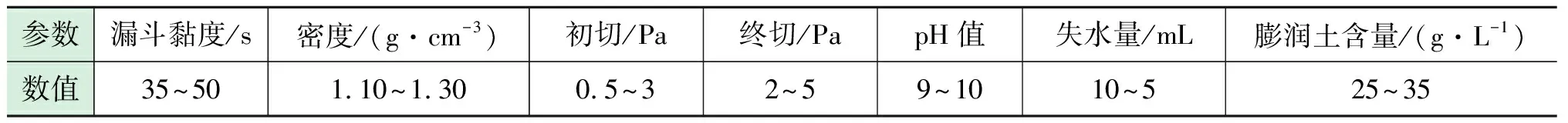

2.2.1 “三低两强”钾基聚合醇钻井液体系

华东南川工区二开下部地层钻井过程中,多发盐膏侵,钻井液流变性不易控制,漏斗黏度常在40~90 s波动,变化大,摩阻大,限制了提速提效。“三低两强”钾基聚合醇钻井液体系具有“低膨润土含、低黏切、低固相、强封堵、强抑制”的特点[10],用合理的钻井液密度建立了力学平衡,采用该钻井液体系可减少地层的总吸水量,提高抑制性,阻止岩石的水化,提高井眼质量,同时减少钻井液中亚微米含量可大幅度提高机械钻速,其配方为:生产水+2%~3%膨润土+0.1%~0.3%Na2CO3+0.1%~0.3%NaOH +0.2%~0.5%KPAM+0.5%~1%NH4HPAN+1%~1.5%PAC-LV+2%~3%抗温封堵防塌剂+1%~3%聚合醇+3%~6%KCl+1%~2%聚醚醇+2%~3%胶乳沥青防塌剂+2%~3%多级配填充封堵剂。参数如表2所示。SY14-3HF井和SY14-4HF井二开井段钻井液膨润土含量控制在18~19 g/L,黏切控制在38~40 s,失水稳定在4~5 mL,钻井过程中摩阻较同平台其他井降低10~20 t,扭矩降低50%,钻井速度明显提高。

表2 “三低两强”钾基聚合醇钻井液体系性能参数表

2.2.2 低黏高切油基钻井液体系

南川工区页岩气层段井眼稳定、携岩洗井、长水平段摩阻大、压裂液侵入油基钻井液后,油基钻井液性能恶化,体系崩溃,易引发井塌等恶性井下事故。SY14-3HF井、SY14-4HF井三开采用的低黏高切油基钻井液体系具有“体系稳定性好、抗污染能力强、封堵抑制性能优”的特点[11]。通过控制油水比及乳化剂、润湿剂、降滤失剂的加量和比例,体系的破乳电压高达1 100 V。使用氯化钙盐水提高钻井液的抑制性。压裂液及酸液大量侵入对油基钻井液性能影响轻微,使用大量微纳米强封堵材料能有效封堵地层微裂缝,可提高破碎地层的完整性。低黏高切油基钻井液体系有效解决了南川工区DP14-4井下套管期间40 m3压裂液侵入后对油基钻井液稳定性的影响,套管顺利下达预定井深,保证了井下安全和第一口日费制井的顺利完井。

2.2.3 高、低速离心机串联

SY14-3HF井和SY14-4HF井在三开钻进过程中,将高速离心机与低速离心机串联使用组成双机系统,如图4所示。

可以有效回收重晶石,清除低密度固相,有效将钻井液密度控制在1.57~1.70 g/cm3,黏度60~85 s,高温高压失水小于2 mL,破乳电压维持在1 000 V以上。在此系统中,低速离心机放在第一级,分离出的重晶石排回钻井液罐中以回收重晶石,分离出的液体先排入一个缓冲罐中,再用泵把缓冲罐中的液体送入高速离心机中,高速离心机分离出的固体排出罐外,液体回到循环系统中,采用“两机”系统既可以有效清除有害固相,又可以防止大量浪费重晶石,SY14-4HF井在三开压裂影响造成三开钻井周期大幅增加的情况下,通过高、低速离心机串联使用,使油基钻屑处理量333.9 t,与同平台其他井相比,减少了238.77 t,单井节省油基废弃物处理费用30余万元。

3 结论与建议

(1)日费制对新技术集成应用示范具有积极意义。重庆南川两口页岩气井在钻完井周期、复杂情况处理及平均机械钻速等方面实现了突破,形成了诸多钻井关键技术,其中电磁波随钻测量监控技术、“三低两强”钾基聚合醇钻井液体系、高/低速离心机串联以及强化参数钻井技术已经在工区得到了推广应用,实现了提质、提速、提效以及技术可复制和可推广的目的。

(2)南川工区浅部地层易塌、失返性漏失、漏水不漏砂、存在暗河和溶洞等情况下的作业效率仍然较低,建议优先通过地球物理诊断技术尽可能地避开复杂地层;同时,考虑在钻前施工前将上部不稳定的地层封掉,或者通过跟管钻进、微泡钻井、双壁钻杆钻井等方式加以解决,尽可能地减少处理这类复杂所用的时间。

(3)SY14平台已钻的多口井井眼轨迹存在稳斜和稳方位难度大的问题,小井斜滑动钻进进尺200~400 m,严重影响定向效率,建议后续应根据平台已钻井直井段自然方位趋势,优化设计油藏靶点、降低井眼轨迹控制难度,从而提高机械钻速、降低钻井周期、节约钻井成本。

(4)南川工区非常规开发区域井网密布,压裂对钻井影响巨大,SY14-3HF井所在的东胜工区曾存在多口井因压裂而出现的井下复杂情况,造成了不小的经济损失。建议非常规井的开发生产运行要统筹考虑,分区域集中钻井,分区域集中压裂,避免出现因压裂而导致钻井复杂情况的发生。

——以塔里木盆地顺北区块S7井为例