内推指向式旋转导向工具及其导向力分析

陈 添,柳贡慧,李 军,2,杨宏伟, 路宗雨, 石建刚, 蒋建新

1中国石油大学石油工程学院(北京)石油工程学院 2中国石油大学石油工程学院(北京)克拉玛依校区 3新疆油田公司工程技术研究院

0 引言

旋转导向钻井技术与传统滑动式导向钻井技术相比,具有控制精确、摩阻小、钻井效率高、井眼质量好、地层适应性强等优点,在定向井、水平井导向钻井发挥了重要作用[1-5]。旋转导向钻井工具根据导向方式可分为推靠式和指向式两种;其偏置机构有机械式和液压式两大类;根据偏置机构的偏置工作方式不同,又分为静态偏置和动态偏置[6]。

推靠式旋转导向工具以Baker Hughes公司的AutoTrak系统为代表,利用液压动力驱动多个支撑翼肋推靠井壁实现钻头导向,其导向力由各翼肋产生的推靠力矢量合成决定,国内有多位学者进行了相关研究[7-9]。指向式旋转导向工具以Haliburton公司的Geo-Pilot系统为代表,采用双偏心环组偏置柔性芯轴,使芯轴在弯曲强度允许的情况下挠曲从而实现钻头导向,芯轴所受弯曲应力取决于底部钻具组合受力变形情况,工具导向力大小主要受芯轴结构强度限制[10-13],取决于底部钻具组合受力变形情况。柳贡慧等人[14]于2020年提出一种新型内推指向式旋转导向工具,该工具使用三楔形块组合动态偏置调整杆,并利用斜盘同时三控制楔形块行程,其导向执行结构和控制方式与现有旋转导向工具有很大不同。本文对该工具的导向执行机构进行力学建模,分析计算工具导向力,以期为工具的结构优化和造斜率计算提供理论参考。

1 内推指向式旋转导向工具造斜原理

1.1 工具结构组成及作用

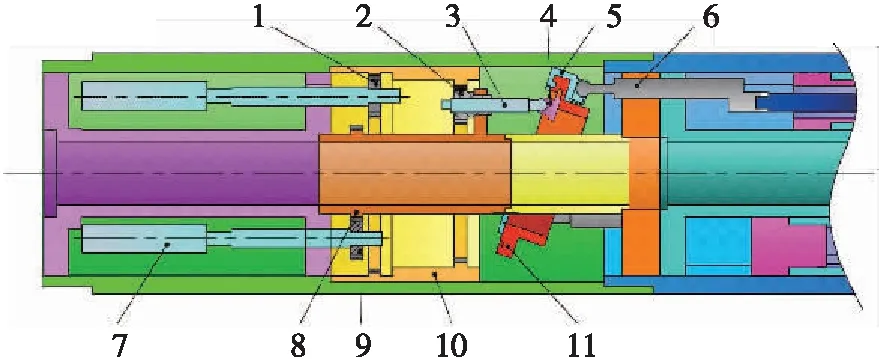

内推指向式旋转导向工具结构如图1所示,包括导向执行机构、伺服动力机构以及斜盘控制机构三个重要部件。其中,导向执行机构是通过内部调整杆的偏置产生工具结构弯角;伺服动力机构利用钻井液压差产生的作用力为伺服液缸提供动力,对导向执行机构调整杆施加偏置力;斜盘控制机构对伺服液缸进行联动控制,得到所需要的工具结构弯角和工具面角。

图1 内推指向式旋转导向工具结构简图

1.2 导向执行机构工作原理

导向工具导向执行机构结构简图如图2所示。上、下调整杆为插入式配合,下调整杆与钻头座相连,调整杆以球承座球心为转动中心,可实现全方位小角度的偏转。上调整杆上部通过调整杆球头座与调整楔块保持面接触,调整楔块与伺服液缸相连,通过伺服液缸的行程变化可改变调整楔块组合位置,不同的楔块组合位置可使调整杆带动钻头相对钻柱中心线偏转不同的角度,从而形成不同的工具结构弯角。内推指向式旋转导向工具通过合理的结构设计使导向执行机构核心零件调整杆不承受钻压和扭矩。导向钻进过程中,钻压通过工具外壳传递至承压环,然后由承压环传递至钻头座,调整杆上不承受钻压;扭矩由工具外壳传递至下调整杆的花键结构,带动钻头座上钻头转动。

1.液压杆;2.调整球头座;3.上调整杆;4.下调整杆;5.承压环;6.钻头座;7.钻头;8.调整楔块;9.球承座;10.外壳。

1.3 斜盘控制机构工作原理

伺服液缸以工具内外钻井液压差为动力驱动导向执行机构,伺服液缸行程由控制斜盘的倾角决定,斜盘控制机构结构简图如图3所示。钻进时,工具在上部钻柱驱动下全旋转,而斜盘在内部电机驱动下与钻柱反向旋转,当保持斜盘倾角不变及转速与钻柱反向等速时,工具可保持结构弯角及工具面角不变,当改变斜盘倾角和转速时,可获得不同的工具结构弯角及工具面角。

1.第二直齿轮;2.第五直齿轮;3.调整螺杆;4.调整杆滑靴;5.滑块;6.控制阀芯连杆;7.电机;8.第三直齿轮;9.第一直齿轮;10.第四直齿轮;11.斜盘。

2 导向执行机构力学分析

2.1 导向执行机构力学建模

内推指向式旋转导向工具在结构弯角不变的稳定钻进工作中,可将导向执行机构调整杆视为处于静力平衡状态,且该平衡关系与调整杆偏转角度α大小无关。为简化计算,将调整杆系统各零件均视为刚性。以调整球头座中心为O点,以工具外壳体轴线为x轴,钻头钻进方向为x轴正方向,钻头偏转方向为y轴正方向,对工具导向执行机构建立空间右手坐标系如图4所示。

图4 导向执行机构空间坐标系

在工具造斜平面xOy内,对上、下调整杆系统进行力学建模,如图5所示。A点为球承座中心,B点为钻头,调整球头至球承座距离为L1,钻头至球承座距离为L2,承载环至球承座距离为L3。工具偏转角度为α时,调整杆系统在钻头处承受一钻头侧向力FBy,钻压在承载环C处产生摩擦力FC,球承座对上调整杆的约束力在x、y轴上的分量分别为FAx和FAy, 调整球头座对上调整杆的偏置力在x、y轴上的分量分别为FOx和FOy。偏转角度为一极小角度,对力臂大小的影响可忽略不计。

图5 调整杆系统静力学模型

对调整杆系统OAB进行受力分析,可建立平面内平衡方程,得到工具导向力FOy与钻头侧向力FBy之间的关系:

FBy·L2+FC·L3-FOy·L1=0

(1)

调整球头外设调整球头座,由三个调整楔块组合定位,调整楔块由伺服动力机构的液压推杆驱动,因此工具所能提供导向力FOy与液压杆推力FL和调整楔块组合位置有关。外壳体、调整球头座、调整楔块、液压推杆等构成了滑动调整机构,其空间模型如图6所示。调整楔块和调整球头座均随外壳体同步旋转,调整楔块相对于外壳做轴向往复运动,调整球头座相对于外壳体绕工具轴心做半径为偏置距离的圆形轨迹平动。

图6 滑动调整机构空间模型

根据几何运动关系分析可得各调整楔块运动行程Si随时间t变化的表达式如式(2):

(2)

式中:θ—调整楔块斜面倾角,(°);n—钻具转速,r/min。

在yOz平面内,将外壳对调整楔块的作用力简化为作用在接触面法向且通过作用对象质心的径向集中支持力FNi(i=1,2,3)。对动态偏置过程中任一位置的调整球头座—调整楔块组整体进行受力分析,钻头向y方向偏置造斜时,调整杆对调整球头座产生作用力FOy使调整球头座有向y方向运动的趋势。调整球头座在调整楔块组作用下保持静止,受力简化结果如图7所示,三楔块相位改变而导致的组合力变化周期为120°。当φ为0~60°时,调整楔块1、2都对调整球头座提供有效支持力,调整楔块3提供结构稳定力;当φ为60°~120°时,仅调整楔块1对调整球头座提供有效支持力,调整楔块2、3提供结构稳定力。

图7 球头座—楔块组系统受力分析图

2.2 力系简化及受力分析

由于三调整楔块共同作用平衡偏置力为超静定问题,事实上仅由两调整楔块即可平衡任意方向大小的调整力,因此可将上述调整楔块—调整球头平面内组合力平衡问题简化为以下三种情况:

当φ为0~60°时,调整楔块1、2提供有效支持力;当φ为60°~90°时,调整楔块1提供有效支持力,调整楔块2提供结构稳定力;当φ为90°~120°时,调整楔块1提供有效支持力,调整楔块3提供结构稳定力。

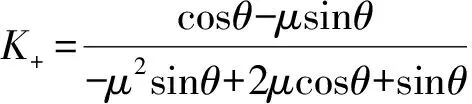

进行受力分析可得FOy关于FN1的表达式(3):

(3)

过O点以FNi作用线为yi轴,如图7所示,建立以调整楔块为参考的坐标系,在xOyi平面内对调整楔块进行受力分析,摩擦力fOi(i=1,2,3)和fNi(i=1,2,3)分别为外壳和球头座对调整楔块的摩擦力,惯性力Fai(i=1,2,3)与调整楔块运动系统等效质量m成正比。假设各接触面间摩擦系数均为μ,将调整楔块运动方向分为沿x轴正方向(si>0)和负方向(si<0),对应受力情况分别如图8所示:

图8 调整楔块正、负向运动受力分析图

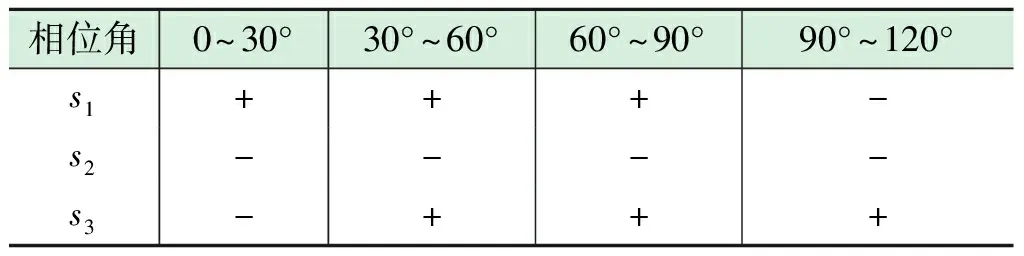

在0~120°周期内各调整楔块运动行程正负组合情况如表1所示。

表1 调整楔块正负向运动组合情况表

在xOyi平面内分别对正负运动行程状态下的调整楔块进行受力分析,可解得正负行程下调整楔块允许的最大支持力:

(4)

(5)

工具稳定造斜时,调整楔块所受支持力FNi应小于[FNi],各调整楔块所受支持力不能同时达到最大值。联立式(2)~式(4)可解得,工具结构弯角不变时,一周期内工具导向力表达式为:

(6)

3 导向力计算及影响因素分析

3.1 基础算例

取钻井液压差ΔP=4 MPa,伺服液缸活塞有效面积S=2 760 mm2,则液压杆推力FL约为11.04 kN。其余参数取值为摩擦系数μ=0.05,工具偏转角度α=1.5°,调整楔块倾角θ=12°,调整球头至球承座距离L1=450 mm,调整楔块运动系统等效质量m=15 kg。

将以上数据代入式(5),可得工具导向力变化情况如图9所示,取工具旋转一周内平均导向力值得到当前设计参数下工具稳定钻进时的导向力约为48.3 kN。

图9 导向力随工具旋转变化趋势示意图

3.2 影响因素分析

改变调整楔块倾角,其余参数不变,工具导向力变化规律见图10。随调整楔块倾角增大,工具导向力减小,且减小速度均逐渐变慢。最大导向力下降速度较快,最小导向力下降速度较慢,因此随调整楔块倾角增大,周期内导向力波动范围减小,工具可拥有更稳定的导向力。由于增大工具导向力和提高工具导向稳定性的调整楔块倾角优化需求出现矛盾,所以调整楔块倾角取值应根据实际需要进行选择。

图10 导向力随调整楔块倾角变化趋势示意图

图11 导向力随摩擦系数变化趋势示意图

分别改变钻井液压差和液缸活塞有效面积,其余参数不变,工具导向力变化规律如图12、图13所示。导向力与液压杆推力近似成正比,即与钻井液压差和活塞有效面积也近似成正比,随钻井液压差和活塞有效面积增大工具导向力均呈线性上升趋势,在设计中应尽量增大钻井液压差和活塞有效面积。

由图12可知,工具导向力随着钻井液压差变化曲线较为平缓且无突变,因此工具导向力不随钻井液压力波动而产生剧烈变化,动态导向稳定性良好。由图13可知,受工具径向尺寸限制,在活塞有效面积的可变化范围内工具导向力差异较小,因此活塞有效面积无法作为增大工具导向力的主要优化参数。

图12 导向力随钻井液压差变化趋势示意图

图13 导向力随活塞有效面积变化趋势示意图

4 结论

(1)本文通过分析内推指向式旋转导向工具的工作原理,建立了内推指向式旋转导向工具导向执行机构力学模型,给出了基于工具结构尺寸的内推指向式旋转导向工具导向力计算方法,为工具的设计优化和造斜率计算提供了依据。

(2)内推指向式旋转导向工具在旋转导向过程中,工具导向力随时间周期性变化明显,需要进一步对导向执行机构进行动力学分析及优化,以保证工具动态稳定性和可靠性。

(3)从增大工具导向力的角度考虑,应减小工具导向机构调整楔块倾角,增大调整楔块接触面摩擦系数;从提高工具导向稳定性的角度考虑,应增大工具导向机构调整楔块倾角,减小调整楔块接触面摩擦系数。工具设计中可根据实际需要平衡导向力与稳定性二者关系进行参数选取,但增大摩擦系数提高工具导向力效果不明显却会显著降低工具导向工作的稳定性,应通过封装和润滑设计尽量减小工具摩擦系数。

(4)在内推指向式旋转导向工具的设计参数可调范围内,运动件质量和运动参数变化情况对工具导向力几乎没有影响,可通过增大工具内外泥浆压差和伺服液缸活塞有效面积以提高工具导向力。