水平井套管磨损规律及防磨优化研究

陈力力, 李玉飞, 张 智, 蔡 楠, 郑钰山

1中国石油西南油气田分公司工程技术处 2西南石油大学 3油气藏地质及开发工程国家重点实验室 4中国石油集团安全环保技术研究院有限公司

0 引言

套管磨损现象在水平井中十分普遍,国内也有很多现场案例,例如塔里木油田地区的KS1井、DQ8井、QL1井、QL4井等均出现了不同程度的套管磨损。其中,KS1井与QL1井的磨损情况最为严重,均出现了套管磨损破裂的现象,造成严重的经济损失。而在海上油气田中,渤海地区的BZ13-1-2井和CFD18-2-1井也出现了套管磨损破裂,造成后续消耗大量时间与人力去修复处理。尤其是在水平井钻井阶段,由于造斜段井眼曲率大、水平段钻具受重力影响靠向井眼底边,且钻井周期较长,导致技术套管磨损严重,进而降低套管的抗内压及抗外挤强度,为之后的安全生产埋下隐患[1-5]。

国内学者对降低套管磨损的措施多关注于包括转盘转速、钻压与大钩载荷等钻井工艺参数的调整来降低钻柱对套管的磨损,以及采用防磨套、减少起下钻次数、钻井液减磨剂等方式缓解套管磨损情况。但缺乏井眼轨迹、套管内径、钻杆接头耐磨带等因素对套管磨损的精准研究,从而不能提前从方案设计中提出针对性防磨优化方案[6-10]。本文采用套管磨损实验和套管磨损效率预测模型相结合的方法,对技术套管的磨损厚度、磨损系数、磨损后套管的剩余强度进行了精准研究,为水平井的套管防磨提供科学依据。

1 套管磨损系数测定实验

1.1 磨损实验原理

实验装置及具体原理如图1所示,套管试样固定于圆筒容器内壁上,容器内添加钻井液,加重托盘上添加砝码,通过定滑轮牵引容器向左平移,套管试样与钻杆试样产生恒力接触,恒力大小等于砝码重量,当电机带动钻杆试样旋转,钻杆试样与套管试样发生的接触摩擦。根据现场实际工况,优选三种不同的耐磨带开展套管磨损实验,耐磨带型号为:BoTn5000、BoTn3000、BoTn1000,分别用A1、A2、A3代替。如图2所示,BoTn系列耐磨带采用敷焊工艺固定在钻柱接头上,耐磨带外径比钻柱接头外径大3.2 mm,洛氏硬度HRC在58~62之间。实验转速恒定在120 r/min,侧向力恒定在30 N。

1.机座;2.带旋转计数器的电机;3.钻杆试样;4.套管试样; 5.定滑轮;6.加重托盘;7.圆筒容器。

图2 BoTn系列耐磨带敷焊位置图

1.2 耐磨带效果评价

通过实验对比分析3种耐磨带的性能,得到对应耐磨带的磨损系数。不同耐磨带的磨损系数随时间变化的规律分别如图3所示。

从图3可以看出,套管磨损系数的变化和套管磨损情况的变化一致,较大的套管磨损系数会造成较大的磨损量。在相同实验条件下,A1、A2、A3三种耐磨带平均磨损系数分别为1.02×10-13Pa-1、1.12×10-13Pa-1和0.54×10-13Pa-1,平均磨损系数A2>A1>A3。

图3 钻杆接头敷焊耐磨带与套管磨损系数对比图

其中,A1、A2耐磨带磨损系数相近,A2耐磨带的平均磨损系数约为A3耐磨带的2.1倍。随着磨损时间的增加,三种耐磨带的磨损系数呈下降的趋势,主要是因为长时间磨损导致耐磨带与套管之间贴合度上升,表面粗糙度降低,由于磨损所剥落的铁屑相应降低。三种耐磨带磨损系数在0.42×10-13~1.52×10-13Pa-1之间变化,按磨损最严重情况考虑,取磨损系数最大值1.52×10-13Pa-1作为后期计算依据,以确保计算所得套管剩余强度在安全范围内。

2 套管磨损预测及剩余强度评价

2.1 套管磨损效率预测模型

图4为钻柱与套管内壁接触后形成磨损的示意图。钻柱在钻井过程中,当一段钻柱受到两端的轴向力与浮力的作用与套管壁的一侧接触后,由套管给予的侧向力保持受力平衡,此时钻柱不断旋转,在接触力的作用下,钻柱不断与套管接触产生摩擦磨损。由于钻杆接头的外径大于钻杆外径,实际上与套管内壁产生接触摩擦的为钻杆接头部分,如图4(a)所示。接头与套管摩擦产生的阴影部分即为磨损后的月牙形磨损沟槽,如图4(b)所示,接头向套管壁内部侵入的深度即为磨损厚度。月牙形磨损沟槽的规律研究是国内外套管磨损问题的主要研究对象[11-15]。

图4 套管磨损示意图

旋转钻进过程中,钻杆与套管之间因发生相对旋转滑动,摩擦力做功产生摩擦热和金属磨损,该做功量U可表示为:

U=μFsLs=μFsπNrDj

(1)

式中:μ—套管的摩擦系数;Fs—钻柱与套管之间的接触力,N;Ls—钻柱与套管之间的相对运动路程,m;Nr—接箍的总转动圈数,Nr=RPL/Rm,其中:RP—转盘转速,r/min;L—纯钻进尺,m;Rm—机械钻速,m/h;Dj—接箍外径,m。

由此可以算得套管的磨损体积为:

V=Um/H=EU/H=EμFsπNrDj/H

(2)

式中:V—套管磨损体积,m3;H—套管布氏硬度,N/m2;Um—套管磨损所用能量,J;E—磨损所用能量与总做功量的比值。

最终磨损横截面积可由式(2)中的体积除以该段钻进长度,但由于实际与套管发生磨损的部分仅为接箍部分,故最终磨损面积还需乘以接箍长度与钻杆的长度比。定义磨损系数δ=Eμ/H,单位m2/N,则磨损面积A为:

(3)

式中:A—套管磨损横截面积,m2;Lj—单个接箍的长度,m;Ld—单根钻杆的长度,m。

式(3)中存在诸多能影响最终磨损面积的因素。其中,Fs、Rp、Rm均可从实时钻井数据中求得,包括钻压、转速、钻井液当量密度、机械钻速等。决定磨损系数δ的三个参数E、H和μ主要受钻井液体系、套管与钻杆材质等难以量化的因素影响,故需要根据磨损系数测定实验获得。

2.2 套管磨损厚度几何计算

套管发生磨损后,钻柱接箍和套管的几何关系如图5所示。图中橙色月牙形部分,为接箍的外圆和套管的内壁圆相交所形成的磨损区域,t0为套管磨损厚度,当t0大于或等于套管壁厚时,则被视为套管已发生破裂失效[16-19]。

图5 磨损套管截面图

联立两圆方程得x1x2长度为:

(4)

式中:x1,x2—接头外圆与套管内圆在坐标轴上的两个交点;R—套管内半径,m;r—钻杆接箍外半径,m;k—钻杆相对套管圆心的偏心距,m。

几何磨损面积A为:

(5)

联立式(3)与式(5)得到k的关系式:

(6)

即可求得钻柱偏移量k,进而得到磨损后剩余壁厚。套管磨损后的磨损量t0为:

t0=k+r-R

(7)

磨损初始时,t0=0,k=R-r;若套管被磨穿,则有t0=t,k=R+t-r;由上述边界条件可得套管的最大磨损面积Amax。如果A小于Amax,则通过迭代计算求出偏移量;如果A大于Amax,则停止迭代,输出套管已破裂失效。

2.3 磨损套管剩余强度计算

KleverISO 10400最终极限状态公式是由Klever推导的,可得抗外挤强度公式为:

(8)

其中:

式中:Peult—极限弹性挤毁压力,MPa;Pyult—极限屈服挤毁压力,MPa;Hult—消耗因子,必须大于等于0,无因次;Kels—最终弹性外挤的校准因子,取1.09;Ec—弹性模量,MPa;ν—泊松比,无因次;Kyls—最终屈服外挤的校准因子,取0.99;σs—屈服强度,MPa;ε—壁厚不圆度,无因次,φ=100(Dmax-Dmin)/Dave;ε—壁厚不均度,无因次,ε=100(tmax-tmin)/tave;σR—残余应力,MPa;hn—应力-应变曲线形状因子,无因次,一般没有必要修正,hn=0;Dave、Dmax、Dmin—分别为套管的平均外径、最大外径、最小外径,mm;tave、tmax、tmin—分别为套管的平均壁厚、最大壁厚、最小壁厚,mm。

根据ISO 10400抗内压屈服公式,即:

(9)

式中:σy—最小屈服强度,MPa;dwall—套管校核内径,mm,dwall=D-2kwallt;D—套管名义外径,mm;kwall—计算套管壁厚的规定允许误差因子。

3 现场应用

3.1 试验井基本情况

X1井设计井深3 900 m,水平段设计长度为360 m,井斜角90.97°;Ø244.5 mm技术套管下至井深3 200 m,Ø177.8 mm尾管井深为3 000~3 540 m;为绕障、防碰,设计分两次定向造斜作业,第一段造斜点位于井深180 m,第二段造斜点位于井深2 490 m;第五开起始井深3 540 m,井斜角90.97°。技术套管详细参数如表1所示。

表1 套管管材参数

3.2 设计方案全井段套管磨损分析

五开水平段钻井时,钻压为40~80 kN、转速80~100 r/min,取其平均值做全井段狗腿度、侧向力与磨损量的关系,如图6所示。

图6 全井段套管磨损量变化示意图

三者沿井深的变化呈现明显的相关性,在第一段造斜段中,狗腿度取1°/30 m时,其磨损量与侧向力均小于狗腿度取2°/30 m时。稳斜段中套管侧向力与磨损量均无明显变化。第二段造斜段中,狗腿度取2 °/30 m,计算所得侧向力与磨损量随井斜角增加而增加,Ø244.5 mm套管与Ø177.8 mm套管的最大值均在其对应井斜角最大处。其中,第二段造斜段的3 000 m处套管磨损量存在一点突变,该点上部为Ø244.5 mm套管,下部为Ø177.8 mm套管。

3.3 套管防磨优化设计

3.3.1 套管内径优化

根据月牙形磨损的几何模型可知,磨损面积相同时(即磨损做功相等),未发生套管磨穿的磨损厚度与钻柱接头的外径以及套管内径相关,而现场因所用钻杆的规格为钻杆接头外径为127 mm。图7为钻杆接头外径不变、不同套管内径对应的磨损厚度,在磨损面积与接头外径相同的情况下,套管内径越大,其磨损厚度越大,故为降低磨损量,可在磨损严重井段采用内径更小的套管以降低磨损厚度。根据本井情况,可将原内径为216.8 mm的Ø244.5 mm套管改为原内径为214.25 mm的Ø244.5 mm套管;177.8 mm套管为满足BHA的下入条件,无法进一步优化,维持原状。

图7 不同套管内径的磨损深度

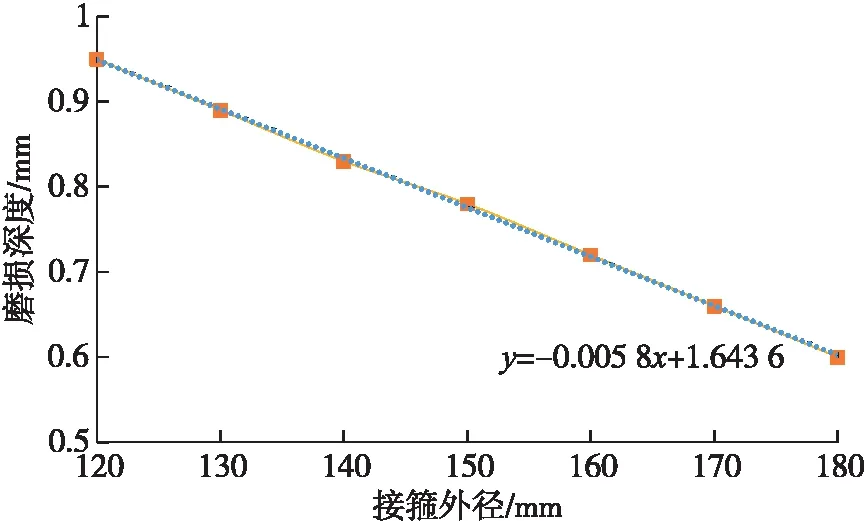

3.3.2 钻杆接头外径优化

当Ø244.5 mm套管内径固定为Ø216.8 mm时,不同钻杆接头外径对应的磨损厚度如图8所示。在磨损面积与套管内径相同的情况下,接头外径越大,套管磨损厚度越小,二者近似呈线性关系。本井所用钻杆接头外径已固定,调整成本很大,在此维持原数据不动,但后期在选用钻杆规格时可将此影响考虑进去,适当增大钻杆接头外径以降低对套管磨损的影响。

图8 不同接头外径的套管磨损厚度

3.3.3 钻杆接头耐磨带的优选

在常用钻柱接头外加装耐磨带后,不仅可增加接头外径,还可选用磨损系数更小的耐磨带以起到更好的防磨效果。三种A系列耐磨带用在该井后的磨损量沿井深变化如图9所示。采用磨损系数较小的耐磨带可明显降低套管磨损厚度,其中A3耐磨带的平均磨损量约为A2耐磨带的48%,第一造斜段最大磨损厚度对比下降43%,第二造斜段最大磨损厚度对比下降55%,防磨效果十分明显。

图9 不同耐磨带的套管磨损量

3.3.4 井眼轨迹优化

考虑避障以及靶点等因素的影响,该井分两段造斜。这里主要讨论第二段造斜在不同狗腿度时对套管磨损量的影响。为确保造斜点与入靶点、水平段长等不变,第二段造斜又分2次造斜,中间夹一段稳斜段,另狗腿度为2°/30 m的轨迹中间的稳斜段长为0 m,如图10所示。

图10 不同狗腿度的井眼轨迹图

如图11所示,相同井深下造斜段的狗腿度越大,套管剩余壁厚越小,剩余强度也越小;不同狗腿度的磨损最严重点井深有细微区别,如表2。稳斜段中,套管磨损量只取决于井斜角大小,相同的井斜角磨损量相同;由于狗腿度越大的井眼轨迹中稳斜段越长、造斜段越短,因此,第二段造斜段+稳斜段全段的平均磨损量反而随狗腿度越大磨损量越小,如表2所示。

图11 不同狗腿度的套管磨损剩余壁厚及剩余强度

表2 不同狗腿度最小壁厚点数据

为进一步降低井眼轨迹对技术套管的磨损影响,防止技术套管某一点的剩余套管强度降低,影响井筒完整性,对井眼轨迹进行进一步优化,将第二段造斜段的狗腿度减小至1.71°/30 m,全程小角度造斜至入靶点附近。

3.4 套管防磨优化效果

优化后的全井段套管磨损厚度如图12所示。

图12 优化后的磨损厚度对比

平均磨损厚度下降了56%;第一段造斜段的最大磨损厚度与平均磨损厚度分别下降46%与47%;第二造斜段的最大磨损厚度与平均磨损厚度分别下降58%与74%,防磨效果十分突出。尤其是第二造斜段在井眼轨迹优化后,套管防磨效果要优于未经优化的第一造斜段。

4 结论

(1)通过实验获得了3种钻杆接头上的耐磨带对套管磨损的影响效果,建立了磨损套管剩余厚度及剩余强度的套管磨损效率预测模型。

(2)通过将X1水平井作为实例分析,得到磨损套管的相关参数变化规律,即套管磨损随着狗腿度的增大而更加严重;相同狗腿度下井斜角越大,套管磨损越严重;优选耐磨带可大幅降低磨损系数,从而降低套管磨损严重程度;接头外径与套管内径同样会影响磨损深度,在磨损面积相同的情况下,二者尺寸越接近,磨损厚度越小;套管磨损剩余强度变化规律与磨损厚度类似。

(3)通过井眼轨迹、钻具组合、井身结构优化后的套管全井段磨损量要明显小于优化前的磨损量,该优化思路可推广用于水平井的套管防磨设计。