液氮冷冻暂堵技术在海上井控处置的可行性分析

张 帅, 苗典远, 江民盛, 李 巩, 蒋 凯

1中海油能源发展股份有限公司工程技术分公司 2国家海上油气应急救援渤海(天津)基地 3中海油能源发展股份有限公司井控安全与应急技术重点实验室

0 引言

冷冻暂堵技术最早由加拿大SNUBCO公司开发,主要用于带压油气井修井和井口修复更换等作业,可以封隔各套管环空和油管压力,为井口修井作业提供井控安全保障[1-2]。近几年国内陆地油田也开始推广,在老井井口更换、高压油气井修井、井口隐患治理等作业中发挥重要作用[3-5]。目前国内冷冻暂堵技术多使用“干冰+乙醇”[6-7]作为冷冻剂进行作业,该方式存在冷冻温度偏高(最低-78 ℃)、冷冻温度不可控、冷冻效率低等缺点,同时使用乙醇作为传热介质,存在一定的安全风险。为此国内陆地油田开发了以液氮作为冷冻剂的冷冻暂堵技术,现场应用效果良好。同时针对高压气井研制了105 MPa冷冻暂堵装置,最高作业压力达48 MPa,在川渝、长庆等地得到广泛应用[8]。

相比陆地作业环境,海上作业空间有限、环境复杂,特别是井喷失控后的海上井口处置中,面临的作业条件更加苛刻[9-10]。中海油研制了一套使用低温氮气和液氮作为冷冻剂的冷冻暂堵设备[11],该设备可根据需要调节冷冻剂的注入温度和注入量,具有注入冷冻温度低(最低-193 ℃)、温度连续可控、作业效率高的特点。本文结合海上作业特点,对液氮冷冻暂堵技术在海上井喷失控后的井口处置进行应用探讨,为了海上井控应急处置和恢复提供了一些思路。

1 液氮冷冻暂堵技术

1.1 基本原理

液氮冷冻暂堵技术采用液氮加常温氮气兑温的方式,通过阀门控制液氮气化量和兑温比例,可以快速调节注入氮气的温度和流量,使冷却管柱壁面始终保持连续恒定低温氮气流,通过对冷冻速率的精准控制,保证对冷却管柱均匀、平稳、安全地降温,确保管柱内形成高强度桥塞,实现对井筒压力隔离。低温氮气兑温流程如图1所示。

图1 低温氮气兑温及冷冻流程图

1.2 技术优势

与干冰冷冻方式不同,液氮冷冻暂堵技术采用自动控制技术实现冷冻温度调节和控制,冷冻效率更快、安全性更高。由于液氮冷冻暂堵技术采用夹套保温方式,气态低温氮气相比“干冰+乙醇”流动性更好,适用于尺寸和形状更加多变的冷冻对象,应用前景更加广泛。

2 海上平台液氮冷冻暂堵面临难点

2.1 作业空间狭小

海上油田多以丛式井方式开发,具有井口密集、井眼数量多的特点。各井以一定间距槽口均匀分布,各槽口间距很小,无法满足大型设备进入。液氮冷冻暂堵设备为便于运输,暂堵剂注入系统和液氮及监控系统整体采用橇装结构,设备无法进入狭窄的底层甲板,只能摆放在相对开阔的上层甲板,设备远离井口区域,需要更长冷冻注入管线连接到井口注入阀门,导致注入压力增高,对设备的要求更高。

2.2 井口结构复杂

海上平台由于槽口数量有限,常采用单筒双井或单筒单井进行开发,井口装置交叉分布,对冷冻设备安装造成一定困难。井口装置和采油树阀门损坏后,注入管线很难连接套管环空和油管。因此,对于井口阀门严重损坏后的井口装置,建立一条安全有效的注入通道尤为关键。另外,对于海上大尺寸隔水导管直接冷冻,为了达到强度要求,需要更长的冷冻时间,液氮消耗量也更大。

3 海上平台液氮冷冻暂堵工艺探讨

3.1 缠绕法液氮冷冻方式

缠绕法液氮冷冻方式工作原理与低温氮气冷冻方式相似,将保温夹套更换成导热性能良好的合金软管或铜管,在导热软管与管柱壁面涂覆一层导热硅脂,填充软管与管柱间隙,以增大传热效果,并向导热软管中注入液氮,达到一定温度后在软管周围包裹一层隔热布,减少能量损失[12]。这种方式在国外修井作业和井口处理已取得广泛应用,具有冷冻时间快、冷冻剂消耗量小、环境适应性强、易安装等优势。这种方式可用于任意尺寸和形状的管柱,配合低温液氮,冷冻温度更低,冷冻效率更高,对于海上井喷后的井口处置很合适。但以温度更低的液氮作为冷冻介质对低碳钢及合金钢材质油套管在低温下机械性能有更严苛的要求,考虑作业过程中的安全,因此需要进一步分析研究不同油套管在低温条件下机械性能和强度变化。

3.2 “带压开孔+冷冻暂堵”组合方式

对于没有暂堵剂注入的有效通道的井口阀门受损严重后的带压油气井,先通过带压开孔技术在管柱打孔建立有效的暂堵剂注入通道[13-14]。带压开孔设备主要由管柱夹具、阀门、刀具、转动手轮、气动马达、导向杆等组成。工作原理为气源驱动气动马达转动,马达带动导向杆和刀具转动,转动手轮可以控制刀具的进给与退出,在对管柱进行开孔后,关闭机具上的阀门,连接暂堵剂注入管线,可以向管内环空注入暂堵剂。配合液氮冷冻暂堵设备即可完成带压油气井的封堵作业。这种组合方式可以解决没有暂堵剂注入通道的井筒冷冻,在陆地井口隐患治理已有应用。

海上平台不带压油气井或注水井封堵井口后可直接更换井口,而带压油气井常规做法是封堵井口后注压井液压井,观察井口无返出后再更换井口。压井作业周期长,风险大,可能压漏地层,对产层造成伤害,影响后续复产。低温氮气冷冻暂堵工艺可以在短时间内完成带压井的封堵,井口阀门状态良好可连接管线注入暂堵剂后进行冷冻作业;对于井口阀门已经损坏,无有效注入通道的井,可采用“带压开孔+冷冻暂堵”工艺进行封堵。同时对于存在溢油的井,通过带压开孔注入高黏暂堵剂,配合缠绕式液氮冷冻方法,快速封堵溢油井。结合海上作业环境和井喷后井口状况,通过优化和改进工艺技术,液氮冷冻暂堵技术可以在井喷抢险中发挥重要的作用,具有良好的发展前景。

4 案例模拟分析

以海上油田某平台槽口井为例,其井身结构为Ø508.0 mm隔水导管+Ø339.7 mm技术套管+Ø244.5 mm生产套管+Ø177.8 mm悬挂尾管。该井Ø339.7 mm套管水泥返至井口,Ø244.5 mm生产套管内为完井液,是一口产油井。某次井控事件后,井口装置完全损坏,井下安全阀失效,井口处生产套管环空和油管带压,鉴于井口损坏后无有效注入通道,采用“带压开孔+冷冻暂堵”组合方式,对管柱进行冷冻封堵,为临时井口安装提供物理屏障。

4.1 冷冻效果分析

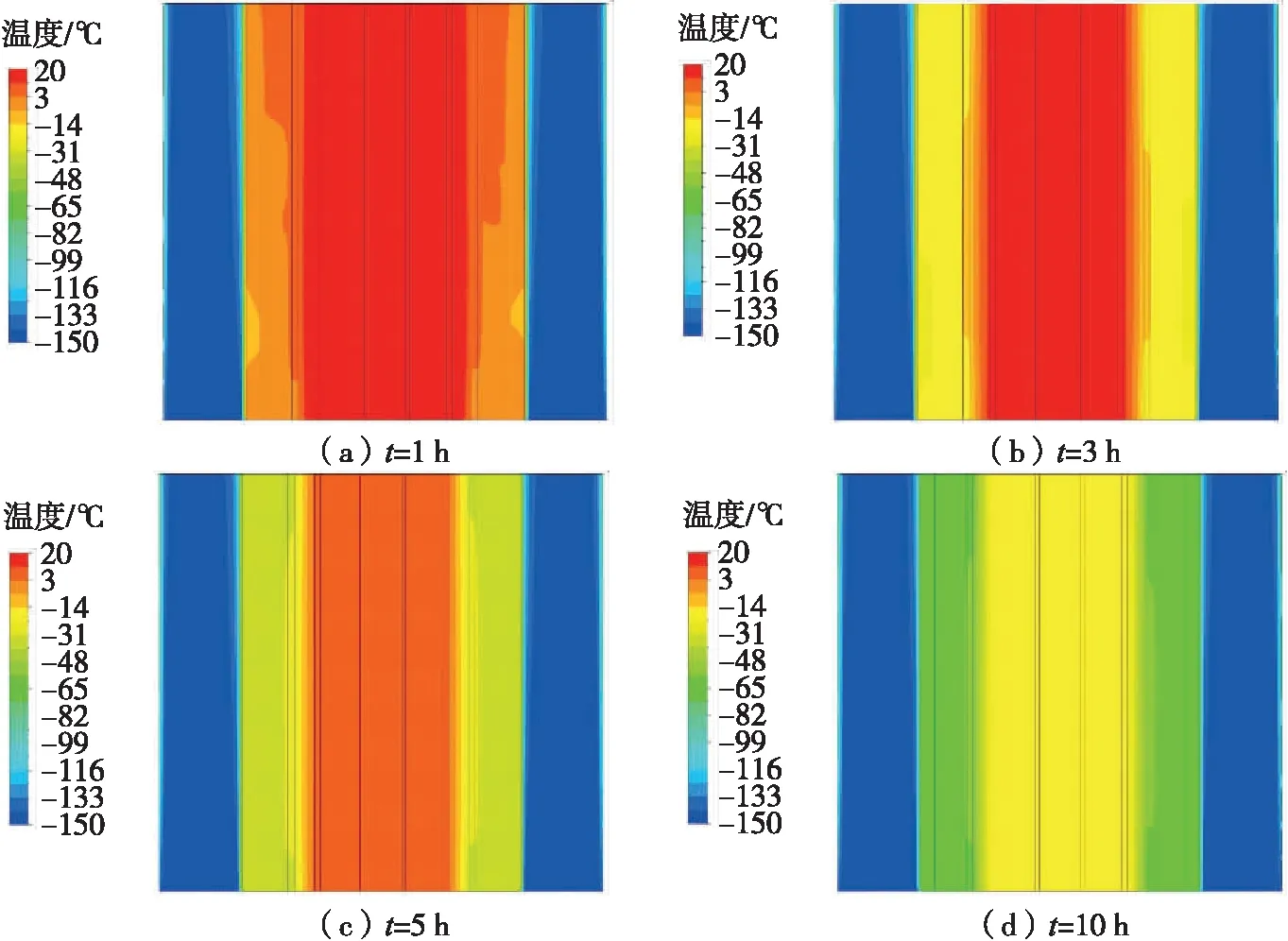

使用数值软件模拟冷冻Ø508.0 mm管柱,冷冻过程温度变化见图2。其中油管、生产套管和技术套管均为N80套管,隔水导管为K55套管,低温氮气流入温度为-150 ℃,氮气注入速度为1 m/s。

图2 10 h内Ø508.0 mm管柱温度变化示意图

通过软件瞬态热分析可知,Ø508.0 mm管柱使用低温氮气冷冻10 h后,油管最低温度降至-31 ℃,温度降低速度为5.1℃/h,难以达到冷冻技术要求。为提升冷冻效果,可切割剥开Ø508.0 mm隔水导管,露出Ø339.7 mm技术套管管柱,直接对Ø339.7 mm技术套管进行冷冻。相同条件下Ø339.7 mm管柱使用低温氮气冷冻10 h后,油管最低温度降至-68 ℃,降低速度为8.8 ℃/h。由图3可知,与Ø508.0 mm管柱相比,Ø339.7 mm冷冻10 h后管内最低温度更低,冷冻速率提升近73%,更低的温度和更快的冷冻速率可以形成强度更高的桥塞,大大提升了作业效率。

图3 冷冻Ø508.0 mm和Ø339.7 mm套管管内温度变化曲线图

4.2 桥塞强度分析

桥塞强度受结冰温度、界面特性、化学因素等影响,暂无有效数值预测方法,以试验研究为主[15]。桥塞冻黏强度影响因素主要有接触面积、接触面粗糙度、暂堵剂材料特性、冷冻时间、冷冻温度等。接触面积和接触面粗糙度属于界面特性因素,通常接触面积增大,桥塞黏结强度增大[16]。一般认为冰黏结强度来源于冰与管壁静电力作用或其他分子间作用,接触面粗糙不平会极大提高黏结强度。暂堵剂由水和膨润土按一定比例混合而成,对于大尺寸管柱来说,水含量过大,暂堵剂黏度低,挂壁性差,无法黏附在管壁上;水含量过小,暂堵剂黏度大,流动性差,注入压力高,同时水的含量减小也会造成黏结强度的降低,在实际水与膨润土比例选择中,需综合考虑流体流动性能、挂壁性、注入压力和黏结强度的影响,确定最佳的水土配比。

冷冻温度是影响桥塞黏结强度的一个重要因素,随着冻结温度降低,暂堵剂水分与管柱表面热交换速率增大。相同条件下,冷冻温度逐渐降低,桥塞黏结强度会逐渐增大,同时冰塞与管壁接触面开始趋于稳定状态。当冷冻温度降低到一定值后,即临界冷冻温度,桥塞黏结强度增长速率减小,强度趋于稳定,继续降低冷冻温度对强度没有太大影响[17]。冷冻时间决定冷冻后的管柱温度,在系统未进入热平衡前,持续冷冻会使管柱温度不断降低,冷冻温度达到临界温度前,桥塞黏结强度逐渐增大。当冷冻温度达到临界温度时,强度趋于稳定,继续冷冻对强度没有太大影响。在实际作业中,即使冷冻温度已经达到临界温度,应该继续保持冷冻状态,维持桥塞强度。

5 结论与建议

(1)直接冷冻Ø339.7 mm套管柱与冷冻Ø508.0 mm套管柱相比,相同冷冻条件下暂堵剂的冷冻温度更低,冷冻速度提升近73%。在井控处置确保安全的前提下,应尽量减少冷冻管柱的层数,提升冷冻效率。

(2)液氮冷冻暂堵技术目前在海上应用面临一些困难和挑战,通过技术改进和优化,如“带压开孔+冷冻暂堵”和缠绕法冷冻暂堵技术,可以有效提升冷冻暂堵技术在复杂环境下适应性和应用范围。

(3)液氮冷冻暂堵设备仅完成Ø127.0 mm钻杆等小管柱试验,对于大管柱的冷冻暂无试验与应用,后续需对冷冻大尺寸管柱时暂堵剂配比、桥塞强度影响因素、冷冻效率等内容进行进一步试验研究,确定不同结构管柱时最佳注入冷冻温度、冷冻时间以及暂堵剂配比等参数,为海上现场应用提供技术参考。