破损铝电解槽阴极钢棒的冲击回波法检测

罗 雨,刘希灵,马春德

(1. 中南大学资源与安全工程学院,湖南长沙 410083;2. 中南大学高等研究中心,湖南长沙 410083)

0 引 言

在电解铝生产过程中,电解槽阴极在热、电、磁、流体及应力场的作用下易产生局部破损,从而造成许多危害,如高温铝液泄露引发火灾、铝产品质量降低等[1]。这就需要对电解槽阴极的破损状况进行检测,从而指导企业对电解槽进行局部修复或者停槽大修。然而现有的电解槽常规破损检测技术例如铝熔液中铁含量检测[2]、炉底温度检测[3]、阴极压降异常检测[4]及钢钎探查表面破损等方法没有参照标准,无法评估破损程度和准确定位破损位置,从而导致电解槽只要产生破损后就停槽大修而不是及时作出修复,并且大修周期长、费用高以及系列铝电解生产线电流空耗,大幅度增加电耗成本[5]。因此,如果能检测电解槽相关部位的破损状态及位置,即可以详细地评估电解槽的破损状况和使用寿命,这对于电解槽修复能起到很好的指导作用。

然而由于电解槽结构复杂,很难对直接与高温熔融液接触的阴极炭块进行研究。但阴极炭块中包裹的阴极钢棒有端部出露在电解槽外,则可以通过检测阴极钢棒来间接反映阴极炭块的破损状况。因此,如果能用无损检测的方法通过阴极钢棒出露部位对其破损状况进行检测,则能及时有效评估阴极钢棒的完整性,并且评估整个电解槽的破损状态。通常对金属材料中缺陷的检测采用超声波探伤的方法[6-8],但由于工程现场条件存在强磁场以及超声探伤中所采用信号的发射频率较高,无法在高温和铝熔液侵蚀的钢棒中传播较长的距离,其探测精度受限。因而,对电解槽内阴极钢棒的检测需要选用激发信号频率较低、穿透性较好的检测技术。而冲击回波检测技术正好满足这种检测要求,其被广泛用于材料内部缺陷的检测中,如木材内部空洞位置探测[9]、桩基完整性检测[10]、混凝土内部缺陷检测[11]、岩石内部缺陷检测[12]以及高炉耐火壁厚度测量[13]等。相关研究结果也表明,冲击回波法可较好地识别材料结构的完整性以及缺陷位置。基于此,本文利用ABAQUS软件探讨了激振源对冲击回波法检测效果的影响,得到了冲击回波探测阴极钢棒中缺陷的激振参数,并以此为基础开展了工程现场检测,很好地评估了阴极钢棒的破损状况并对破损部位进行定位。这是首次将冲击回波探测技术用于电解槽阴极钢棒的缺陷测试,其结果可为整个行业提供参考,从而减少由电解槽部分破损导致的不必要停槽大修带来的经济损失。

1 冲击回波法基本原理

在电解槽中阴极钢棒的长度远远大于其截面尺寸,可假设为一维弹性杆件,并以平面应力波波动理论为基础[14]。冲击回波法的示意图如图1所示。利用激振设备敲击阴极钢棒顶端,在冲击力的激励作用下,顶端振动以应力波的形式沿钢棒向下传播,如果遇到缺陷则产生部分反射波,通过阴极钢棒顶端传感器接收回波,根据回波的到达时刻及相位可判别缺陷的位置、性质等,而余下的应力波会继续传播直至钢棒底端界面处再反射回来;其中,应力波反射和透射的能量的大小取决于缺陷处介质波阻抗的大小。图1中,R波为P波与S波耦合生成的非均匀平面波,沿固体表面传播。Δt表示P波被其他波(R波、S波)干扰的时间。文中阴极钢棒缺陷处含有电解质、铝液等杂质,波阻抗变小,反射波与入射波相位相同。此外,应力波会在弹性体内周期性来回反射,若传感器靠近冲击点,则P波一次反射的距离为2L,将P波周期性反射的加速度-时间曲线通过傅里叶变换得到频率域中的峰值f,则可得到:

图1 冲击回波法示意图Fig.1 Schematic diagram of impact echo method

其中:L为弹性杆的长度(m);c为P波在弹性杆中的传播速度(m·s-1)。

2 冲击回波法激振参数的确定

通常在运用冲击回波方法对材料结构进行缺陷检测时需要着重考虑两方面的问题:一是激振应力波的能量,保证应力波信号能够到达结构底端;二是激振应力波的频率,保证其包含的频率成分能识别一定尺寸的缺陷。这就需要对冲击回波激振源进行详细地研究。因此,本文通过数值模拟方法分析了应力波信号频率、能量与激振设备间的关系。由于电解槽中存在强磁场,且阴极钢棒长度也较短,故选择用不同直径的铜球来激振应力波信号[13]。利用ABAQUS软件模拟应力波在阴极钢棒中的传播,在计算过程中,采用实体单元对阴极钢棒和铜球进行建模,阴极钢棒以及激振铜球的各项物理力学参数如表1所示。阴极钢棒尺寸与现场实际保持一致,长度为 2.2 m,断面长方形的尺寸为0.2 m×0.1 m,其中阴极钢棒采用六面体网格划分,共51 051个节点、44 000个单元;激振源小球采用四面体网格划分,共5 068个节点、3 281个单元。此外,由于阴极钢棒处于阴极炭块的包裹之中且阴极炭块的声阻抗远远小于钢棒的阻抗,因此将其四周看作是完全反射边界;其次小球冲击力很小,几乎不会与炭块存在相对位移,故将阴极钢棒底端设置为固定约束。

表1 阴极钢棒及激振小球的材料参数Table 1 Material parameters of cathode steel rod and excitation ball

2.1 不同直径小球激振的脉冲宽度特征

激振信号的频率由阴极钢棒长度方向的振动特性来决定。采用铜球进行激振应力波时,弹性冲击力与时间的关系近似为半周期的正弦曲线,表达式为

其中:tc为铜球与阴极钢棒的接触时间,g为重力加速度。

接触时间tc的大小决定了激振应力波的频率成份,而tc主要取决于激振球的直径以及阴极钢棒的表面条件[15]。接触时间与铜球半径的关系式为

其中:K为系数;r为铜球的半径(m);v为铜球的冲击速度(m·s-1)。

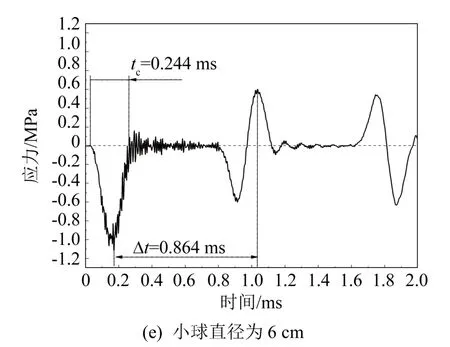

在利用冲击回波进行测试时,冲击速度通常不会太大,从而冲击速度对接触时间tc的影响可以忽略。因此,在通过数值计算方法研究激振源对应力波频率的影响时,仅考虑激振小球直径这一因素,即分别用直径为 2、3、4、5以及 6 cm 的铜球以10 m·s-1的速度撞击阴极钢棒的过程,距离小球激振中心附近单元的计算结果如表2,应力时程曲线如图2所示。

图2 阴极钢棒中心附近单元的应力时程曲线Fig.2 Stress-time curves of the element near the center of cathode steel rod

根据表2中的数据拟合得到了接触时间tc(s)与铜球直径D(m)的近似关系:

式中:R2表示拟合度。再者,不同直径的小球由于重量不同,而冲击过程中,球的动能将会转化为在阴极钢棒内部的弹性势能,产生应力波的质点位移与冲击力成正比,故应力峰值P(MPa)与铜球直径D(m)也存在近似关系:

在工程应用中,通常采用增加激振源直径(重量)或者冲击速度来增加激振能量,但是过度依赖激振源重量来保证获得清晰的反射回波信号,往往会造成应力波频率太小,以至于丧失对微小缺陷的识别能力;因此在应用过程中应先确定好合适的检测频率即确定激振源的直径(重量),后通过增加冲击速度或者敲击力的大小来获得清晰的反射回波,这在2.2节中会进行详细分析。此外,从表2可看出虽然不同直径小球激振得出的阴极钢棒长度都在2.2 m附近,且经计算其误差在5%以内,但如图2所示,直径为2、3、4 cm小球激振得到的钢棒底端反射回波附近存在部分干扰波形,会影响到钢棒底端反射回波的采集,而直径为5、6 cm的小球激振得到的阴极钢棒底端反射回波附近几乎没有其他波形干扰,能够被清晰地识别出来。因此,在对现场电解槽中阴极钢棒进行检测的过程中,为保证冲击回波法对缺陷检测具有足够的分辨率以及能够很好地识别到底端的反射回波,以 5 cm直径的铜球作为激振源。

2.2 不同冲击速度激振的应力峰值特征

激振信号的能量需要考虑到阴极钢棒本身和周围阴极炭块中的应力波传播损失,阴极钢棒和阴极炭块在高温状态下相对常温状态会产生软化行为,应力波能量损失会增大,故测试过程中必须加大冲击回波的能量。虽然通过增加激振小球的直径可以增大应力峰值,但其同时也会改变冲击回波的激振频率,从而影响冲击回波检测技术的分辨率。因此,为保证每次对阴极钢棒激振时接触时间(频率)保持不变,采用相同直径的小球以不同冲击速度对阴极钢棒激振。采用2.1节中确定的直径为5 cm的铜球作为激振源,分别以 2、4、6、8、10 m·s-1的速度对阴极钢棒进行激振,得到应力峰值与冲击速度间的关系,从而为现场选择冲击速度提供依据。小球激振中心附近单元冲击速度与应力峰值的计算结果如表3所示,应力时程曲线如图3所示。

图3 不同冲击速度的应力时程曲线Fig.3 Stress-time curves at different impact velocities

表3 冲击速度与应力峰值计算结果Table 3 Calculation results of impact velocity and peak stress

通过线性回归分析,可以得出应力峰值与冲击速度的关系满足关系式:

其中:P为应力峰值(MPa);v为冲击速度(m·s-1)。

从图3中可看出,增大冲击速度几乎不改变激振小球与阴极钢棒的接触时间,而仅仅改变了应力波的峰值也就是激振能量。因此,在工程应用中,若不能得到明显的反射回波,可以根据式(6)适当增加冲击速度来增大应力峰值,从而达到检测要求。

基于上述模拟结果可见,激振小球的直径对冲击回波检测频率及能量有着密切关系,而且从结果分析中来看,5 cm直径的铜球激振阴极钢棒既能保证反射回波被很好地采集,也能使得冲击回波检测频率尽可能高。另外,对于阴极钢棒底端的反射回波能否到达顶端露头处,则考虑通过控制铜球的冲击速度来实现。

3 阴极钢棒冲击回波法缺陷检测的现场应用

采用冲击回波装置 RS-1616(KS)对重庆旗能电铝有限公司电解铝车间破损电解槽中的阴极钢棒进行了检测。由于现场环境限制,无法安装小球发射装置,将手锤端部制作成为5 cm直径的铜球(保证敲击阴极钢棒端部时保持一致的接触面积)对阴极钢棒激振应力波信号,通过控制敲击速度的大小来保证传感器接收到钢棒底端的反射回波。由于脉冲宽度tc的大小决定了激振产生应力波的频率成份,一般来说最高的频率成分的频率值约为1.5/tc(即频带为0~ 1.5/tc)[15],而 5 cm 直径的铜球的激振所产生的脉冲宽度为0.214 ms,即最高频率成分为 7 kHz,故本实验中选用频率范围为 0.5~10 kHz的加速度传感器,其型号为RS-LC,灵敏度为 100 mv·g-1,量程为 50 g,并将其安置于敲击点附近。冲击回波装置的采集参数设置为低噪声前置放大10倍,浮点放大64倍,A/D转换位数16 bit,采样间隔12 μs,采样长度1 024点,通道触发方式。

3.1 完整阴极钢棒检测结果

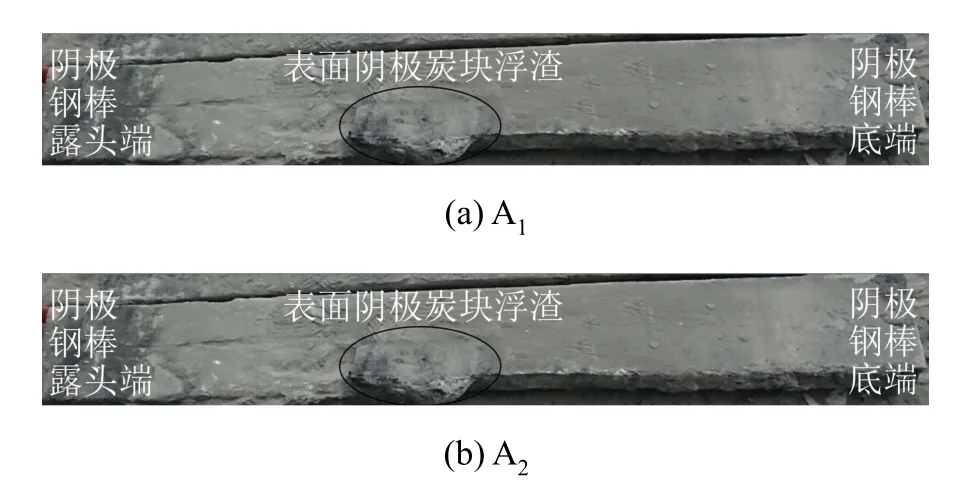

图4分别为阴极钢棒A1、A2的实测时域及频域曲线图。其中图4(a)为阴极棒A1的实测时域波形图,图4(b)是对时域波形图进行傅里叶变换得到的频域图。从图4(a)中可见有明显的从阴极钢棒顶端和底端的反射回波,且期间未出现其他反射回波,波形完整规则,且相邻两波峰之间的时间间隔近似相等,振幅也逐渐衰减。从频域角度来看,图4(b)的 A1频谱图中基频fm为 1 286.8 Hz,波速c为5 093 m·s-1,f=c/(2L)=1 157 Hz;图4(d)的 A2号阴极钢棒频谱图中基频fm为 1 261.39 Hz,波速c为5 820 m·s-1,f=c/(2L)=1 332.7 Hz;两者的基频与f值均相差不大。因此判断这两根阴极钢棒完整程度较好。此外,通过电解槽停槽后的实际破损位置验证了判断结果,如图5所示。

图4 阴极钢棒中检测得到的时域、频域曲线Fig.4 Time and frequency domain waveforms detected in steel rod

图5 阴极钢棒的实际破损位置Fig.5 Actual damage positions of cathode steel rod

3.2 含缺陷阴极钢棒检测结果

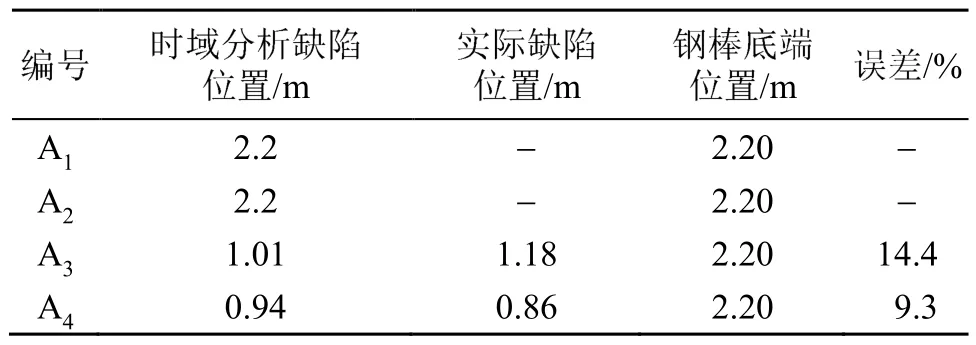

图6为阴极钢棒含缺陷时的实测时域、频域曲线图,其中图6(a)为时域波形图,图6(b)是对时域波形图进行傅里叶变换得到的频域图。从图6(a)中可区分阴极钢棒顶端和底端反射回波,但期间出现了同相位的反射回波,因此判断其钢棒中存在缺陷。且通过时域曲线可得出,A3、A4号阴极钢棒分别约在1.01、0.94 m处存在缺陷。根据频域分析理论,A3的缺陷位置为d=c/(2f)=3 107/1 525/2=1.01 m,A4的缺陷位置为d=c/(2f)=2 026/1 220.74/2=0.82 m,结果显示两者均与时域分析出的缺陷位置相差不大。图6(b)中 A3频谱中基频fm为686.85 Hz;图6(d)中A3频谱中基频fm为946.04 Hz。此外,频谱图中阴极钢棒长度对应的频率向低频移动,而缺陷处的频率则向高频漂移,这与Zhou等[16]通过数值模拟得出的结构体厚度及损伤的结论一致。此外,通过电解槽停槽后的实际破损位置验证了判断结果,如图7所示。

图6 含缺陷时的时域、频域曲线Fig.6 Time and frequency domain waveforms detected in the defective steel rod

图7 含缺陷阴极钢棒的实际破损位置Fig.7 Actual damage positions of the defective cathode steel rod

冲击回波检测结果与阴极钢棒实际破损位置列于表4。现场试验结果表明,冲击回波技术能较好地识别阴极钢棒中的缺陷,且误差也在允许范围以内,可被用于铝电解槽生产过程中的状态检测。

表4 冲击回波检测结果与实际破损位置Table 4 The results of impact echo detection and actual damage location

4 结 论

通过以上的研究分析,得出以下结论:

(1) 本文利用有限元分析方法对冲击回波技术的激振源进行了研究,得出了应力波频率主要和激振源与阴极钢棒的接触时间有关,而接触时间tc与激振小球直径D存在tc=0 .004D的近似关系,且激振小球的直径D与应力峰值P间存在P=2 c8D1.9288的关系式。为保证传感器能够接收到阴极钢棒底端反射回波,对不同冲击速度的应力波能量进行研究,得到了激振小球冲击速度v与应力峰值P间的关系式:P=0 .0751v-0.068 6。此外,通过对数值模拟结果得出了适用于电解槽中阴极钢棒破损状况检测的激振源直径与冲击速度。

(2) 现场试验结果表明,冲击回波法可用于对电解槽阴极钢棒进行破损检测,其中完整阴极钢棒时域曲线中存在明显的多次反射回波,且每次反射回波的时间间隔相同;而在破损阴极钢棒中顶端和底端反射回波之间会存在同相位的缺陷处回波,且在频谱图中会出现显著的高频成分,试验结果可为电解铝行业中电解槽的破损程度的评估提供参考。

(3) 冲击回波法是基于应力波的一种检测结构厚度、缺陷的无损检测方法,能在电解铝生产过程中得出电解槽的破损状态。然而目前文中得出的阴极钢棒破损位置虽能对电解槽停槽及修复提供指导,但其检测精度还有待提高。因此,考虑到阴极钢棒还存在温度梯度,在今后的研究中还将详细研究应力波在阴极钢棒中随温度变化的传播特性,着力提高冲击回波法检测阴极钢棒破损位置的精度。