陶瓷先驱体催化裂解研究进展

赵雨航,郭 蕾,马青松

(国防科技大学新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

0 引 言

经过40多年的发展,有机聚合物衍生陶瓷(polymer-derived ceramics, PDCs)技术已经成为陶瓷及陶瓷基复合材料的主流制备技术之一[1]。与传统制备工艺相比,PDCs技术在降低制备温度、设计调控陶瓷组成、成型复杂形状等方面具有明显优势。目前,PDCs技术在航空航天、武器装备、表面防护、电子器件等领域都得到了较好的应用。

PDCs技术首先基于分子设计方法和化学合成原理,合成出满足一定要求的聚合物即陶瓷先驱体,然后将陶瓷先驱体加工成型并固化,最后通过裂解得到目标陶瓷。在裂解过程中,陶瓷先驱体经历断键、重排、小分子气体释放等复杂的化学变化,同时伴有密度增大、体积收缩等物理变化。因此,裂解是陶瓷先驱体从有机物转变为无机物的关键步骤,对目标陶瓷的成分、结构和性能有着决定性影响。

陶瓷先驱体最常用的裂解方式是在高温炉中加热,除此之外,还有激光照射[2]、微波辐射[3-4]、离子辐照[5-7]等裂解方式。研究[8-13]发现,在陶瓷先驱体中添加过渡金属作为催化剂,会影响目标陶瓷的组成和结构,进而改变其性能和功能。因此,陶瓷先驱体的催化裂解引起广泛关注,并得到了较多研究。本文从不同种类催化剂入手,总结陶瓷先驱体催化裂解的研究现状,并就后续深化研究与应用提出发展建议。

1 Ni元素的催化裂解作用

Ni不仅是非晶碳石墨化过程中常用的高效催化剂[14-15],而且它对陶瓷先驱体的裂解也有明显的催化作用。Ni的引入方式主要有以下三种。

1.1 Ni粉与陶瓷先驱体混合

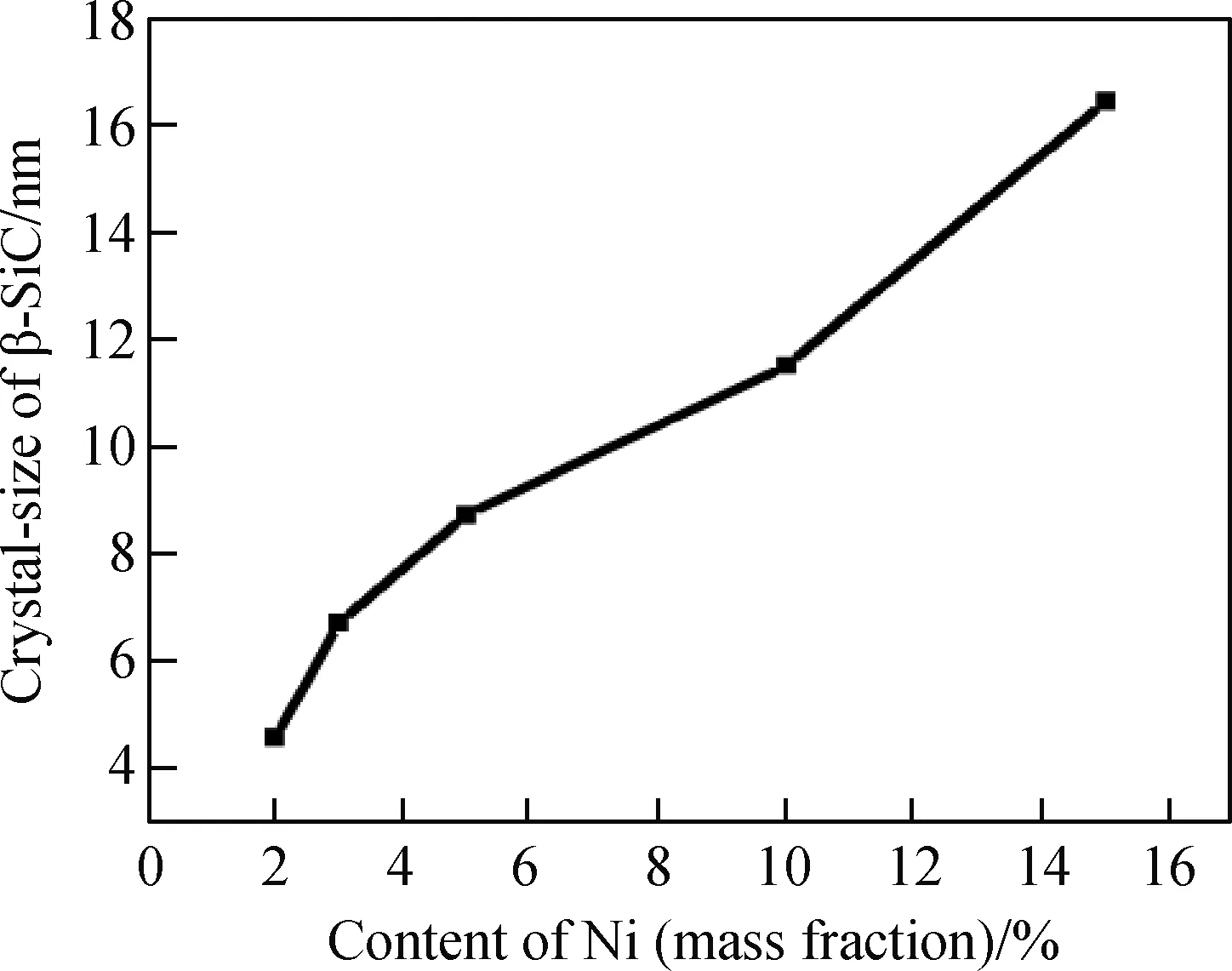

王军等[16]通过超声振荡将纳米Ni粉与聚碳硅烷混合,经熔融纺丝、不熔化和裂解过程制备出含Ni的SiC纤维。通过XRD表征并根据2θ=35.6°处的衍射峰计算(见图1)发现,随着Ni含量的增加,裂解产物中β-SiC晶粒的尺寸逐步增大,这表明纳米Ni粉对β-SiC微晶的生长具有催化作用。作者认为,Ni在裂解过程中与Si反应生成了金属间化合物Ni2Si,其在裂解温度(1 250 ℃)下呈液态,可以促进大量Si、C元素的溶解,从而反应生成较大尺寸的β-SiC晶粒。

图1 Ni含量对聚碳硅烷裂解产物中β-SiC晶粒尺寸的影响[16]

1.2 含Ni的盐与陶瓷先驱体共溶混合

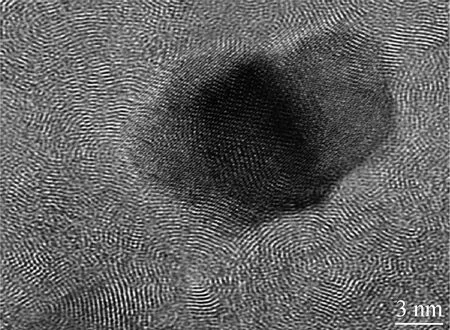

Scheffler等[17]和Segatelli等[18]将聚硅氧烷和醋酸镍(NiAc,镍相对聚硅氧烷的质量分数约为1%)在有机溶剂中共溶后交联,然后在氩气保护下,分别在700 ℃、850 ℃、950 ℃和1 000 ℃、1 300 ℃、1 500 ℃下进行裂解,研究了裂解温度对目标陶瓷的影响。通过XRD表征(见图2)发现,在相同裂解温度(1 300 ℃和1 500 ℃)下,Ni的引入明显促进了方石英相和β-SiC相的生成和结晶。同时,在950 ℃裂解含Ni陶瓷的XRD谱中出现了石墨碳衍射峰,在700~1 000 ℃裂解的含Ni产物中通过高分辨率透射电镜观察到了如图3所示的涡轮状乱层石墨结构,这表明Ni还具有促进自由碳生成和石墨化的作用。

图2 不同温度裂解的无Ni和含Ni陶瓷的XRD谱[18]

图3 聚硅氧烷衍生陶瓷中的涡轮状乱层石墨片层结构(深色区域为Ni原子)[17]

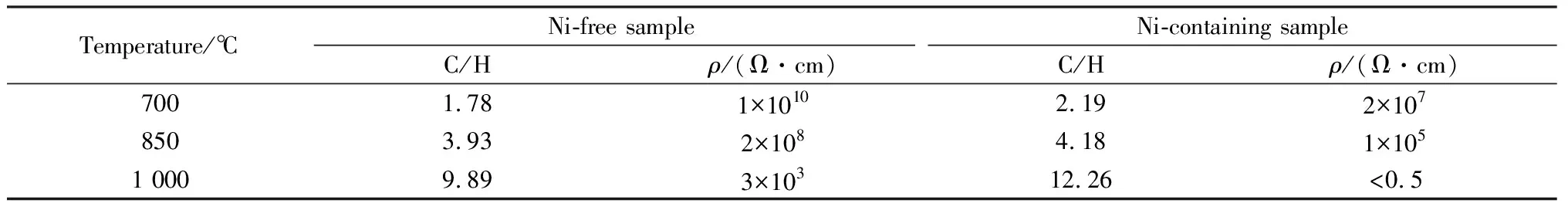

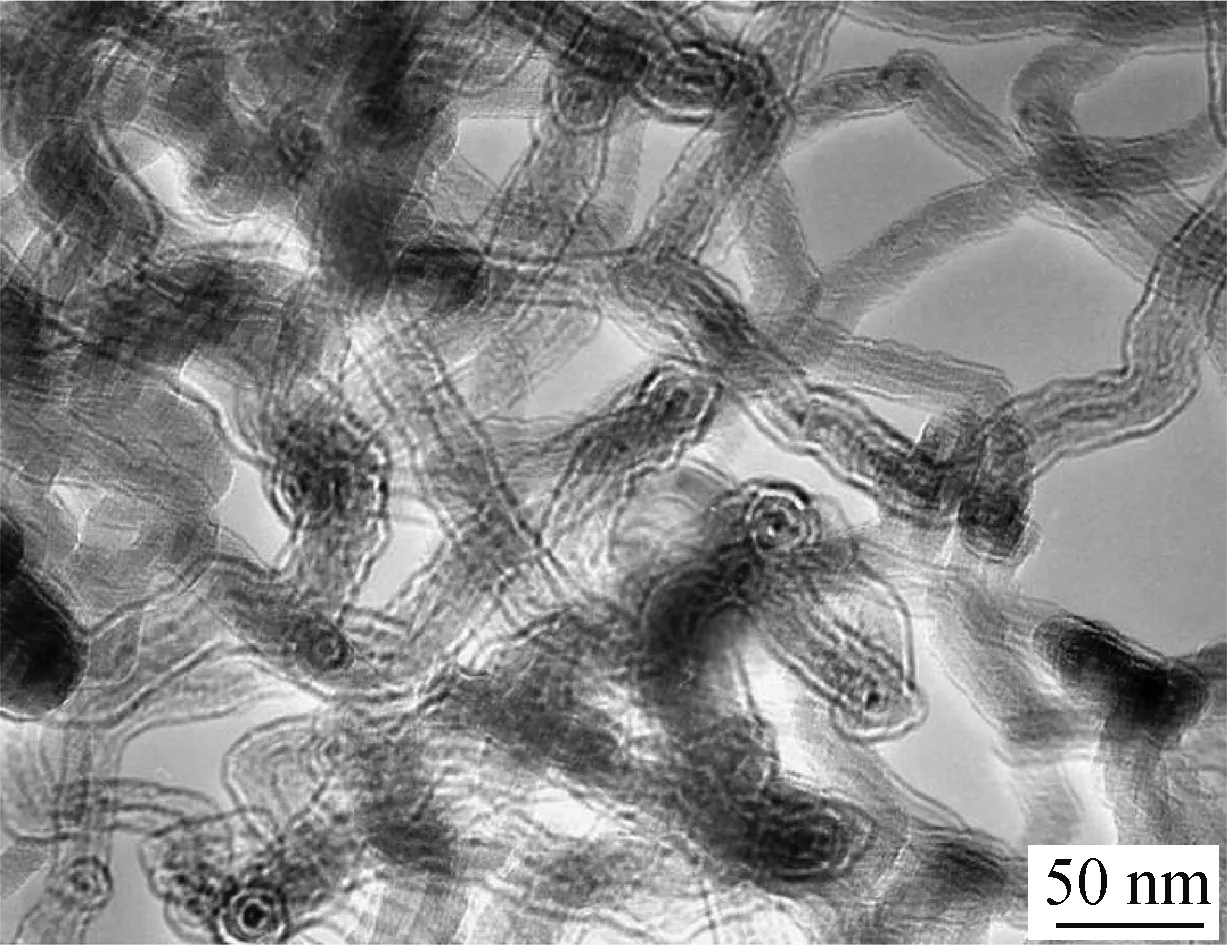

无Ni和含Ni的聚苯基甲基倍半硅氧烷在不同裂解温度下的C/H摩尔比和比电阻ρ如表1所示。表1中数据表明,Ni在裂解过程中能够促进C—H键的断裂,从而表现出更高的C/H摩尔比,同时促进自由碳的石墨化,导致裂解产物的比电阻仅为无Ni产物的千分之一,而且这一催化效应随着裂解温度升高变得更加明显。Scheffler等[17]研究还发现,当样品中存在孔隙时,Ni还能够在孔隙这一“微型反应器”中催化陶瓷先驱体分解生成的小分子含碳气体,生成如图4所示的碳纳米管。作者认为,这一研究结果为制备碳纳米管/陶瓷复合材料提供了另一种途径。

表1 无Ni和含Ni的聚苯基甲基倍半硅氧烷在不同裂解温度下的C/H摩尔比和比电阻ρ[17]

图4 1 000 ℃裂解产物孔隙中生成的多壁碳纳米管的TEM照片[17]

1.3 含Ni配位化合物化学修饰陶瓷先驱体

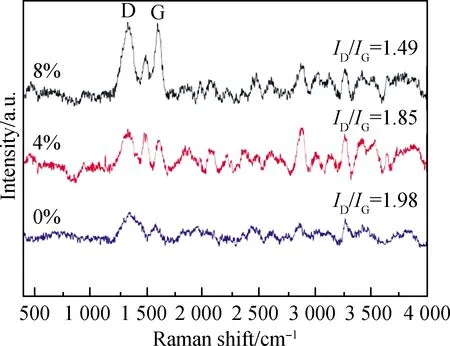

Zhang等[19]分别将质量分数为4%、8%的二茂镍和聚硅氮烷在四氢呋喃中共溶混合,在交联过程中将Ni引入到先驱体分子链中,再在900~1 300 ℃惰性气氛下裂解,制备得到Si-Ni-C-N陶瓷。在拉曼光谱(见图5)中可以看到,含Ni陶瓷的1 350 cm-1处D峰强度(ID)和600 cm-1处G峰强度(IG)的比值明显低于不含Ni陶瓷,而且随着Ni含量的增加,ID/IG逐步下降。这证明Ni促进了陶瓷中自由碳的有序化。另外,Ni原子与Si-C-N非晶相反应生成的Ni2Si具有良好的磁性,使得Si-Ni-C-N陶瓷表现出超低磁滞损耗的软磁行为。

图5 不同Ni含量Si-Ni-C-N陶瓷的拉曼光谱[19]

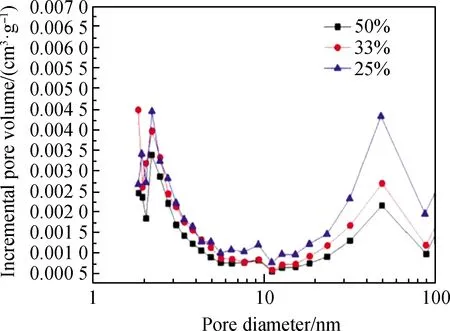

Zaheer等[20]将聚硅氮烷和不同含量胺基镍配合物溶于四氢呋喃,Yu等[21]将烯丙基氢化聚碳硅烷(allylhydridopolycarbosilane, AHPCS)与不同含量的乙酰丙酮镍(Ni(acac)2)在吡啶中混合,交联后分别在600 ℃的氮气或氩气中裂解,得到含有丰富纳米孔的“ceramer”。裂解产物孔径分布如图6所示,主要表现为介孔特征(孔径为2~50 nm),同时含有少量微孔(孔径<2 nm)和大孔(孔径>50 nm)。在不含Ni时,聚合物向“ceramer”转变过程中形成的瞬态孔隙会迅速坍塌,因而得到的“ceramer”几乎不含孔。这表明,Ni(acac)2的引入有助于陶瓷在600 ℃下裂解形成多孔网络,分析原因如下:(1)对于聚硅氮烷而言,在Ni的催化作用下,Si—H和N—H键之间的脱氢偶联反应程度显著增大,对于聚碳硅烷来说,Ni(acac)2与AHPCS中的Si—H键发生反应,消耗了大量Si—H键,以上反应增加了先驱体的交联度,从而增强了先驱体向“ceramer”转变过程中的分子网络结构稳定性[22-23];(2)裂解过程中产生的还原性气体将含镍催化剂还原为Ni,纳米Ni颗粒的存在降低了非均相孔隙成核的障碍;(3)Ni可以催化生成涡轮状乱层石墨,它和纳米Ni的存在,可使孔隙的黏性流动减弱;(4)原位形成的纳米填料,如Ni、NiO和镍硅化物,加强了多孔结构并阻止了孔的坍塌。

图6 含有不同质量分数Ni的AHPCS先驱体600 ℃下裂解产物的孔径分布[21]

2 Fe元素的催化裂解作用

将Fe引入到PDCs中,也主要采用三种不同的方法:将含铁的金属粉末和先驱体混合[24-26];将含铁的盐与先驱体共溶混合[27-28];将含Fe催化剂掺入聚合物先驱体的骨架中,即由金属聚合物合成[29-30]。关于Fe催化PDCs的研究,主要集中在目标陶瓷的磁、电和吸波特性方面[24,31-32]。

2.1 磁学性能

Hojamberdiev等[29]将聚甲基硅氧烷(PMS)与乙酰丙酮铁(Fe(acac)3)共溶于异丙醇中,Fe(acac)3与PMS中存在的Si—OH反应基团发生反应,释放乙酰丙酮并形成Si—O—Fe单元,裂解后制备出含Fe3Si和Fe5Si3的SiFeOC纳米复相陶瓷,表现出软磁性能,饱和磁化强度高达26.0 emu/g。Yu等[32]制备的超支化聚二茂铁基碳硅烷也具有高的饱和磁化强度,并表现出磁滞现象。

材料磁学性能的提高主要是因为在制备过程中原位生成了α-Fe或含Fe化合物。先驱体裂解时生成的碳氢化合物(CxHy)和氢气形成了还原气氛,使含铁催化剂向α-Fe转变[32],同时部分含铁催化剂可与先驱体中Si的侧链基团发生反应,形成含Fe单元,然后分相生成含Fe化合物,从而增强目标陶瓷的磁性[29]。

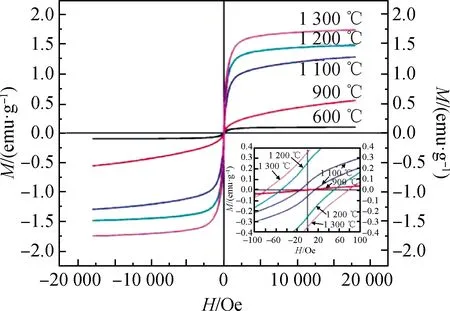

随着裂解温度的改变,目标陶瓷的磁性会发生改变。Yu等[32]将AHPCS和不同含量的乙烯基二茂铁(VF)混合,交联反应后得到超支化聚二茂铁基碳硅烷,然后在900~1300 ℃氩气气氛下裂解得到目标陶瓷。裂解过程中VF会被烃类气体还原生成α-Fe,成为嵌入在非晶SiC(O)/C基体中的磁性相。不同温度下含3%(质量分数)Fe的陶瓷在不同大小外加磁场H下的磁化强度M如图7所示,随着裂解温度升高,目标陶瓷磁性增强,这是因为温度升高产生更多还原性气体,导致更多的Fe被还原,α-Fe颗粒增大,由小的顺磁性α-Fe粒子转变为更大的铁磁性α-Fe粒子。

图7 不同温度下含3%Fe的陶瓷的磁化与应用磁场(插图:低H时放大的部分图)[32]

Hojamberdiev等[29]也发现了类似的规律,添加了Fe(acac)3的聚甲基倍半硅氧烷在1 000~1 500 ℃氩气中裂解时,Fe(acac)3的催化结晶产物随温度变化而发生改变,导致其饱和磁化强度不同。在裂解过程中Fe(acac)3与SiOC基体反应生成Fe-C-Si合金,随后在1 000~1 300 ℃内,Fe3Si和碳结晶;超过1 300 ℃时,Fe5Si3和β-SiC结晶,在1 500 ℃下裂解制备的样品的饱和磁化强度最高(26.0 emu/g),这是由于Fe5Si3相的晶粒大小和稳定性随温度升高而增加。

裂解升温速率也会影响Fe催化的目标陶瓷的成分、结构和磁性。Kolel-Veetil等[33]在裂解聚二茂铁硅氧烷时发现,升温速率会影响Fe的催化能力。在较高的升温速率下,溶解有更多Si的Fe颗粒将优先刻蚀周围的碳相,导致其转化为碳纳米颗粒,得到Fe5Si3/β-SiC/C复相陶瓷;而在较低的升温速率下,具有较少量溶解Si的Fe催化剂将优先催化碳相向纳米石墨纤维转变,得到由掺杂Si的面心立方Fe纳米粒子、高长径比碳相以及非晶基体组成的裂解产物。200 K和100 K时,在较低升温速率下得到的含有掺杂Si的面心立方Fe样品表现出正磁阻(magnetoresistance, MR),而在同样温度下,较高升温速率得到的含Fe5Si3的样品表现出负MR。这是由于磁性Fe5Si3纳米粒子被大尺寸的碳纳米颗粒分割,粒子之间的距离较远,导致Fe5Si3纳米颗粒之间弱耦合,从而产生了负MR。

上述研究表明,通过改变裂解温度和升温速率,可以调节目标陶瓷中α-Fe粒径、催化结晶产物等,进而调控其磁学性能。这种灵活性有利于目标陶瓷在信息存储和磁制冷等领域的应用。

2.2 电学性能

Wang等[34]发现掺杂质量分数15%的Fe2O3的聚硅氮烷衍生的SiCN陶瓷在10.5 GHz时的反射系数和电磁衰减系数分别达到-11 dB和325 dB,表明掺铁SiCN陶瓷具有良好的吸波性能;Duan等[28]发现掺二茂铁的聚硅氧烷裂解产物的介电常数实部和虚部分别由不掺铁的3.63和0.14增加到10.72和12.17,最小反射系数由-1.22 dB减小到-20.01 dB;Li等[35]发现二茂铁改性的聚硅氮烷裂解产物的电导率可从5.9×10-5S/m增加到7.4×10-1S/m,整个X波段的反射率小于-14 dB,具有良好的微波吸收性能。因此,铁掺杂PDCs在吸波材料方面具有潜在的应用前景。

电学性能的提高主要归因于Fe催化生成的一维纳米结构(碳纳米管、碳纳米纤维、SiC纳米线等)和更多的游离碳。一方面,在陶瓷先驱体裂解期间,大量烃类气体生成,被Fe原位催化形成一维纳米结构,桥联了陶瓷颗粒,从而提高了电导率[28];另一方面,含Fe催化剂催化先驱体裂解生成了更多游离碳,在外加电磁场作用下电流在其中流动,由于瓦格纳效应,载流子在界面上转移和积累,形成界面偶极子,这些偶极子引起介电常数实部和虚部的增加[36]。此外,游离碳中的缺陷和悬空键也会导致样品的介电常数增大[37-38]。

裂解温度会对含Fe的PDCs的微观结构、介电性能和电磁波(electromagnetic wave, EMW)吸收性能产生较大的影响。Ding等[27]将FeCl3和聚硅氧烷共溶于无水乙醇,然后在800~1 500 ℃氩气气氛下裂解,当裂解温度在800~1 200 ℃时,Fe催化Si—O—C基体中原位生成不同数量的碳纳米管,建立导电网络,造成导通损耗,但频率色散效应不明显;而当温度升高到1 500 ℃时,碳和硅元素在铁液滴中溶解并反应形成SiC微球、针状SiC,同时SiO2发生碳热还原反应生成了SiC纳米线。原位生成的SiC、碳纳米晶和一维SiC纳米线形成的三维导电网络增加了吸收体的电流输送,促进了导电损耗,同时诱发了许多不饱和配位和悬空键,导致电偶极极化,另一方面,正负电荷在碳、SiC、SiO2和Si—O—C结构之间的异质结界面聚集,导致局部电流急剧增加,这些极化偶极子的方向与电磁场方向相反,导致EMW的损耗,以上协同作用使EMW吸收性能显著提高。

3 Co元素的催化裂解作用

图8 在1 400 ℃下氩气中裂解得到的SiOC多孔陶瓷的断口形貌(插图:纳米线的高分辨率图像)[24,41]

着眼于纳米粒子过滤、气体吸附、催化剂载体或催化等应用,Guo等[43]和Fukushima等[44]利用Co的催化效应,在纤维毡中生成纳米线。纳米线不仅能够明显提高纤维毡的比表面积,是不含Co样品的3.3倍[43],而且这些纳米线之间以及纳米线与纤维之间的空隙构成的“孔隙”进一步丰富了纤维毡的几何表面和孔结构。上述方法是一种简单有效地制备纳米线装饰多孔陶瓷元件的方法,可应用于生产过滤器中具有高捕集效率和低压降的组件。

4 催化剂引入方式和催化机理

在陶瓷先驱体的催化裂解中,催化剂的引入形式主要是金属纳米粉、盐共溶、配位化合物修饰三种。将金属催化剂纳米粉末与先驱体混合的方式简单易行,但纳米粉末易团聚,导致难以单颗粒均匀分散,势必会影响催化效果。过渡金属的盐和先驱体在有机溶剂中共溶的方式可避免粉末团聚的问题,能够实现分子级水平上的均匀混合,但受两者互溶性以及在溶剂中的溶解度限制,过渡金属颗粒在陶瓷基体中容易呈现非均相分布,从而影响催化效果的均匀性。利用含过渡金属的配位化合物对陶瓷先驱体进行化学修饰,可将过渡金属嫁接到陶瓷先驱体的分子链中[45],既能解决溶解性限制,又能实现原子级水平上的均匀分散[30],但这种方法既要有合适的含过渡金属的配位化合物,又要能与陶瓷先驱体产生反应,过程相对复杂,成本较高。因此,需要根据具体实际来选择过渡金属催化剂的引入方式。

Ni、Fe、Co对陶瓷先驱体的裂解具有明显的催化效果,一是能够促进自由碳、SiC等陶瓷相的结晶,二是能够生成纳米管、纳米线等一维纳米结构。催化剂促进自由碳向涡轮状乱层石墨转变的原因,即催化石墨化机理,是最先由Jackson等[46]提出的溶解-析出(dissolution-precipitation)机理。在这一机制中,碳碳键首先会在无序碳与金属界面处被催化剂金属破坏,然后碳在固体或熔融金属中溶解,并在非晶碳和结晶石墨之间自由能差的驱动下析出石墨碳。SiC的进一步结晶是由于石墨碳溶解在金属和Si组成的合金中,与熔体中的Si反应,从而生成SiC结晶。一维纳米结构的形成主要受气-液-固(VLS)反应机理控制,即陶瓷先驱体裂解过程中产生的气体溶解在催化剂熔滴中,发生反应后被原位催化形成一维纳米结构。

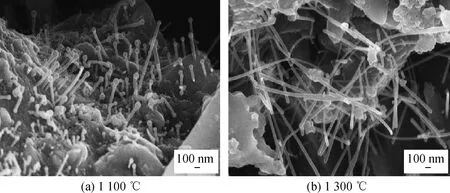

裂解工艺会对催化机理产生明显影响。随着裂解温度的变化,催化裂解机理会发生改变。Yao等[47]以聚碳硅烷为先驱体,与含Fe、Ni杂质的SiC粉末混合,在1 000~1 300 ℃氮气气氛中裂解。在1 100 ℃时形成了大量直线和曲线形状的纳米线,并且在纳米线顶端出现了Fe-Ni催化剂液滴球形帽(图9(a)),这是因为Fe和Ni可以在较低温度下形成低熔点共晶合金,从而降低催化温度,通过VLS机制协同催化生成纳米线。随着温度升高到1 300 ℃时,在形成的纳米线尖端已经观察不到球帽(图9(b))。同时,在纳米线的尖端也没有检测到Fe和Ni。这说明球形帽已经从纳米线的尖端蒸发,生长机理由VLS机制变为气-固(VS)机制。

图9 在1 100 ℃和1 300 ℃时形成的β-SiC纳米结构的FESEM照片[47]

随着裂解气氛的不同,催化裂解机理也会发生改变。Vakifahmetoglu等[24]在Ar/N2下裂解聚硅氧烷分别得到了SiC和Si3N4纳米线。在N2作用下,SiO和CO溶解于纳米线尖端的催化剂熔滴中,和N2发生反应被原位催化形成Si3N4纳米线,为VLS机制;而在Ar作用下,石墨碳溶解在Fe-Si熔体中,与熔体中的硅反应形成SiC纳米线,为固-液-固(SLS)机制。

Fukushima等[44]以氧化铝泡沫作为衬底,研究Co催化裂解PMS时发现,温度、O2分压(来自氧化铝泡沫或盛放样品的氧化铝坩埚中的氧化物烧结助剂)和CO分压对催化生成的纳米线的成分有很大影响。在较低的温度和相对较高的O2分压下,在泡沫中制备得到了大量较长的Si2N2O纳米线[48-50]。如果O2和CO气体浓度很低,则有利于生成Si3N4纳米线,在较高的温度和CO分压下则有利于形成SiC纳米线[51]。

5 结 语

多年来,PDCs技术在制备陶瓷及其复合材料上的优势得到充分认可,应用面越来越广。作为PDCs技术的重要环节,裂解方式及其对目标陶瓷的影响也得到了重点关注和深入研究。在陶瓷先驱体中引入过渡金属进行催化裂解,已经被证明可以明显改变目标陶瓷的组成、形态和结晶程度,进而深刻影响其多方面的性能。因此,陶瓷先驱体的催化裂解值得大力发展。

然而,取决于丰富的陶瓷先驱体组成与分子结构、复杂的裂解行为、多样的影响因素,关于陶瓷先驱体催化裂解的研究还不够全面、深入,仍有许多问题需要继续研究解决。

(1)应当加强催化裂解机理研究。目前看来,陶瓷先驱体种类、催化剂种类、裂解温度和升温速率、裂解气氛、样品形态等都会对催化裂解行为和效果产生显著影响,所以需要全方位、深层次地阐明不同催化剂在不同裂解条件下对不同先驱体的作用机理。

(2)应当进一步丰富催化裂解的调控手段。目前,对于陶瓷先驱体催化裂解改性缺乏设计性,针对性不强,导致研究工作的系统性不够。迫切需要通过热力学计算和分子设计选择裂解催化剂种类、形态、相对先驱体的质量分数、混入方式等来定制PDCs的结构和功能特性。同时可以选择合适的生长和裂解环境,以可控的方式在陶瓷中原位合成纳米管、纳米线等特殊结构,来拓展陶瓷的优良吸波性、磁性等功能特性。因此后续应当基于对催化裂解机理的认识,本着简单可控、安全经济的原则,有针对性地开发催化剂引入方式、裂解条件控制方法等。

(3)应当加强催化裂解方式的应用研究。着眼陶瓷纤维、陶瓷涂层、多孔陶瓷、陶瓷基复合材料制备与应用的实际情况和具体要求,检验催化裂解的工艺适用性和效果显著性,必要时可反向设计催化裂解工艺参数。