我国高地应力区隧道岩爆研究现状及分析

巩江峰,田四明,杨治刚

(1.中国铁路经济规划研究院有限公司,北京 100038; 2.中铁十二局集团第二工程有限公司,太原 030024)

引言

随着我国西南地区铁路的大规模建设,隧道施工将面临长段落埋深超过1500m的超深埋隧道引起的岩爆效应问题。另外,川藏铁路走行在印度板块和欧亚板块强烈碰撞缝合带,经过冈底斯—喜马拉雅造山系、班公湖—怒江对接带羌塘—三江造山系、扬子台地等一级构造带,区域地应力高、环境复杂,隧道建设过程中不可避免地会出现高强度的岩爆。岩爆发生具有突然性、高危性特点和动力失稳特征,在高地应力隧道及地下工程开挖过程中发生频率极高[1]。岩爆的发生给隧道施工人员和设备带来极大的安全隐患,同时给隧道建设带来极大影响。

目前,国内外学者针对围岩的岩爆效应做了大量研究,研究结果丰硕。冯夏庭等[2]系统地研究了岩爆机制和岩爆孕育过程。李天斌等[3]研究了硬脆性岩石热-力-损伤模型。蒙伟等[4]通过叠加原理,将温度应力场叠加到重力及构造应力场中,得到了与高地温相符的岩体初始地应力场。

陈卫忠等[5]基于脆性岩石卸荷围压实验研究,发现岩爆是能量积聚-释放的过程,经历了应力集中、能量聚集、微裂纹形成与扩展、裂纹贯通、岩爆发生等阶段;同时由于裂隙的传播和应力的转移不充分,卸荷速率越快,岩爆时破坏的能量越大。王青海等[6]研究认为岩爆是压致拉裂、压致剪切拉裂和弯曲鼓折的结果,提出岩石的喷水软化系数越小,喷水降低岩体储存能力越好的结论。若断层破碎带岩体破碎不具备储存大能量的条件时,断层破碎带和节理十分发育的部位不会出现岩爆;若断层附近完整岩体由于构造应力集中效应,存储较大的弹性应变能,容易发生岩爆。许东俊等[7]研究表明,地下洞室周边围岩中存在着产生岩爆的极限深度,极限深度的大小与水平应力与垂直应力比值有关,洞壁岩体从双轴压缩应力状态逐渐过渡到真三轴应力状态。康勇等[8]利用岩石声发射Kaiser效应特性及有限元数值分析的方法对隧道地应力特征和岩爆进行了预测的研究,发现隧道开挖后最大切向应力通常是最大地应力值的2倍。何满潮[9]通过真三轴主机岩爆模拟实验,得出了90 MPa的花岗岩岩爆破坏临界应力值介于100~120 MPa的结论;同时认为岩爆试验中花岗岩声发射频谱经历了由低频单峰向高频单峰转变,最后又恢复低频单峰,106 kHz是该类花岗岩瞬时岩爆破坏时重要的特征频率。陈炳瑞等[10]通过研究锦屏二级深埋引水隧道TBM施工过程岩爆,发现TBM在开挖时掌子面前方约10 m范围内的围岩已受到不同程度的损伤与扰动,TBM掘进后围岩损伤破裂主要集中在掌子面后7 m范围内,其中掌子面后3 m范围内最为明显;沿洞径方向,围岩3 m范围内为松动区,3~9 m为损伤区,9~22 m为扰动区。谷明成等[11]通过对秦岭隧道岩爆的研究,得出高弹脆性岩体和高地应力环境是岩爆发生的必要条件,洞室开挖导致应力集中是岩爆发生的触发条件的结论。

以上研究分别从岩爆与能量的关系、岩爆与岩体受力关系、岩爆的发生与岩体应力分布的关系、特定岩石的岩爆破坏频率、岩爆的影响范围等微观的角度来讨论岩爆的破坏特征,但系统而全面研究隧道施工、支护措施与岩爆的关系学术成果并不多见。本文在总结已有岩爆特征规律的基础上,系统分析岩爆的预测、控制预防措施及适用范围。

1 国内外典型岩爆隧道特征分析

1.1 国内典型岩爆隧道

(1)拉林铁路巴玉隧道[12]全长12.5 km,单线、设计时速为160 km,隧道通过地层主要为粗粒结构的花岗岩,单轴饱和抗压强度45~190 MPa,最大埋深2 080 m,是目前我国铁路埋深最大的隧道。在埋深1 446 m处,实测最大地应力为49.3 MPa,推测最大埋深处最大主应力为50 MPa,最大主应力与洞轴近似垂直。

隧道建设过程中约4 500 m长度范围内发生了不同强度的岩爆,其中,中等及强烈岩爆段落达2 953 m。岩爆持续时间6~168 h,发生岩爆的时段为开挖后2~6 h,岩爆发生的位置在75%集中的拱腰处。图1为本隧道现场发生岩爆的情况。

图1 典型高应力条件下隧道岩爆

(2)锦屏二级水电站隧洞群[13](4条引水隧洞、2条交通洞、1条排水洞),平均长约16.7 km,开挖宽度5.7~12.4 m,以钻爆法施工为主,其中2条引水隧道东端采用2台TBM施工。隧洞通过地层主要为大理岩,单轴饱和抗压强度60~210 MPa,最大埋深2 525 m,是目前我国埋深最大的地下隧洞。在埋深1 350 m处,实测最大地应力为44 MPa,推测最大埋深处最大主应力为120 MPa。

隧道建设过程中单个隧洞约3 900 m长度范围内发生了不同强度的岩爆,其中,中等及强烈岩爆段落1 070 m。即时性岩爆在开挖过程中、开挖后2~5 h或1~3 d内发生,间歇性持续时间数天至10余天;时滞性岩爆一般发生在开挖后6~30 d。另外,根据TBM施工和钻爆施工对比分析认为,深埋隧洞TBM施工引发岩爆的风险高于钻爆法施工。岩爆发生的部位门形隧洞多集中在起拱肩、拱顶处;圆形隧洞多集中在边墙处。

(3)引汉济渭秦岭隧洞[14]为一输水工程,长81.779 km,开挖宽度约8 m,其中,钻爆法施工42.7 km,TBM施工39.1 km,TBM施工段位于隧洞中间越岭段。隧洞通过地层主要为砂岩、闪长岩及花岗岩,单轴饱和抗压强度60~193 MPa,最大埋深2 012 m。在埋深1 160 m处,实测最大地应力为65 MPa,推测最大埋深处最大主应力为90 MPa。

隧道建设过程中约5 359 m长度范围内发生了不同强度的岩爆,其中,中等及强烈岩爆段落达2 873 m。岩爆持续时间1~28 h,发生岩爆的时段为开挖后24 h,TBM施工段中等至强烈岩爆连续发生,造成拱部岩体大面积坍塌、边墙岩体开裂滑塌等灾害。

1.2 国外典型岩爆隧道

(1)卡姆奇克隧道[15]位于乌兹别克斯坦境内安格连至瑟布铁路,全长19.2 km,单线电气化铁路,隧道通过地层主要为花岗闪长岩、正长斑岩,单轴饱和抗压强度135~210 MPa,最大埋深1 275 m。

隧道建设过程中约10 532 m长度范围内发生了不同强度的岩爆,其中,中等及强烈岩爆段落达4 274 m。本隧道岩爆多在开挖后随即发生,轻微岩爆持续时间一般2~4 h、最长1~2 d;中等岩爆持续时间一般10~12 h、最长3~4 d;强烈岩爆持续时间一般12 h左右,最长7 d。

(2)NEELUM-JHELUM隧洞[16]为巴基斯坦一电站引水隧洞,全长28.6 km,隧道通过地层主要为砂岩,单轴饱和抗压强度75~138 MPa,最大埋深1 920 m,实测最大地应力108.8 MPa,最大主应力与隧洞轴线夹角62°~87°,施工采用钻爆法+TBM相结合的工法。

针对不同强度的岩爆,设计采用调整TBM掘进速度、超前施作水平泄压孔、加强钢架支护等措施予以防护。施工过程中发生了极强岩爆,主要集中在拱部10~12点方向,最大爆坑深度达3.5 m。

基于对国内外典型岩爆案例的分析,可以看出大埋深高应力条件下隧道在开挖过程中极易发生岩爆,岩爆发生的位置、等级及持续时间与地应力大小、隧道埋深、施工工法有着极其密切的关系。为系统提出一套预测岩爆发生、发生等级及防控措施,基于岩爆产生机理对岩爆发生的特征及典型岩爆工点的防控措施进行了研究,总结归纳了岩爆的预测方法、岩爆等级预测及岩爆隧道的施工方法及防控措施。

2 岩爆的破坏机理分析

2.1 岩爆的定义及分类

CAI等[17]认为,突然、剧烈发生的,且引起地层震动、会对隧道或矿井的开挖造成破坏的围岩损伤才能被称为岩爆。岩爆是高地应力环境下坚硬、脆性岩体因地下洞室开挖导致岩体内积聚的弹性应变能突发性的急剧释放,引起开挖洞室周壁岩体的松脱、剥落、弹射,甚至是洞室周围一定范围内岩体的整体塌落。

TB10003—2016《铁路隧道设计规范》依据岩石强度应力比及隧道开挖过程中岩爆的危害程度,将岩爆等级划分为轻微、中等、强烈和极强四类。国内外众多科研机构对岩爆机理进行了深入研究,提出了诸多形成岩爆的力学机理,其不尽相同,但总的来说,依据岩体的力学表现形式分为剪切破坏型、劈裂破坏型、弯折内鼓型及复合型岩爆[18]。另外,根据岩爆发生时机的不同,分为即时型岩爆[19](开挖后1~2 h内或1~3 d内发生)和时滞型岩爆[20](开挖6 d以后发生)。

2.2 岩爆破坏机理

影响岩爆发生的因素较多,其中硬质岩体和高地应力环境是引发岩爆的前提条件,开挖扰动及卸荷效应是诱发岩爆发生的直接原因。

(1)硬质岩条件下岩爆发生机理

硬质岩的弹性模量、剪切模量、抗压强度和抗剪强度高,其应力-应变主要为弹性变形,破坏前塑性变形很小,在构造运动中具备存储很大应变能,隧道开挖后洞壁围岩从三向应力状态调整为双向应力状态,洞壁周边岩体能量进一步积聚,随着临空面的产生,洞周一定范围内岩体弹性应变能量的急剧释放引发岩爆。硬质岩中岩性的弹性能量指数和脆性指数是反映岩体储存能量的能力及岩体的脆性指标,也是衡量岩体发生岩爆可能性的重要参考指标。代表性岩性有花岗岩、大理岩、灰岩、白云岩、石英砂岩等。

(2)高地应力环境下岩爆发生机理

岩爆的发生受围岩强度、初始地应力状态、岩体构造环境、施工方法等多种因素影响,其中初始地应力决定了岩体中弹性应变能的大小,也是判定高地应力环境的主要指标。GB/T50218—2014《工程岩体分级标准》将初始岩石强度应力比Rc/σmax<4为极高地应力区,易发生强烈、极强等级的岩爆;4≤Rc/σmax<7为高地应力区,易发生轻微、中等强度的岩爆。引起初始高地应力环境的主要原因有地质构造、断层错动及大埋深。

(3)开挖卸荷效应下岩爆破坏机理

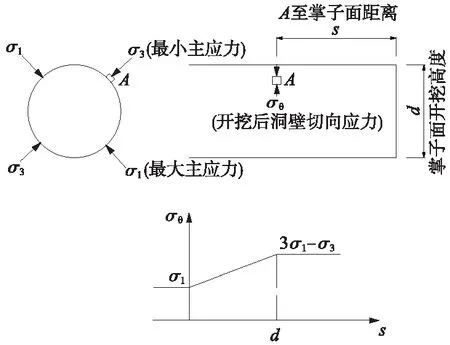

隧道开挖之前,围岩处于三向应力平衡状态,处于“弹性压缩”状态下,隧道开挖后洞壁岩体径向应力解除,岩体向隧道内变形。如图2所示,由于初始应力场的重新分布,造成切向应力集中,最大值可达到(3σ1-σ3)(约为最大主应力的2倍)[2]。切向应力的陡增引起洞周围岩体应变能的陡增,当应力超过岩石抗压强度时,周边岩体在应力集中作用下微裂纹不断产生、扩展、贯通,当外部岩体释放的能量大于裂纹产生所需要的能量,剩余的弹性应变能将转化为动能,使破裂的岩块以剥落、弹射,甚至是大范围的内部岩体垮塌脱离。

图2 洞壁岩块随开挖应力变化示意

3 岩爆隧道的预测及分析

隧道施工过程中是否会发生岩爆,岩爆发生的强弱,其预测、预报分为勘察设计与施工两个阶段。在勘察设计阶段的预测主要有强度应力比法(Rc/σmax,铁路隧道设计规范),在施工阶段主要有Russenes判据法、基于Kaiser声发射效应的微震监测、钻屑法及水分法等。在此基础上结合区域地质构造、地下水发育状况、岩石的脆性指数、节理裂隙发育情况、物探成果等进行综合判断分析。结合对国内外已修建的工程的经验总结,高应力区岩爆特征主要如下。

(1)勘察设计阶段采用强度应力比法(Rc/σmax)对岩爆进行预测,基本能够满足设计的要求。根据现场实际监测及岩爆发生的情况分析,实际发生岩爆地段占预测的22%~90%。

(2)发生岩爆的地段一般情况干燥无水,且岩体较完整。

(3)断层带内发生岩爆的概率较低,断层带附近完整岩体内发生岩爆的概率较高。

(4)微震监测能够有效监测到岩爆的发生,其准确率可达50%~80%,且岩爆的等级越高,预报的准确率越高。

(5)岩爆的预测应结合现场围岩监控量测及已开挖段发生岩爆的情况,并结合理论分析进行综合预判。

(6)岩爆跟埋深有关系,但不是正比关系。国外曾经在埋深65 m处发生岩爆,但发生强烈岩爆段埋深一般都大于800 m。

4 岩爆隧道的处置措施及适用范围

岩爆发生的过程大致经历能量释放、积聚、再释放3个阶段。第一阶段能量释放,隧道开挖损伤区以外扰动区岩体弹性应变能释放;第二阶段能量积聚,松动区及损伤区围岩应力集中,岩石内部裂隙闭合→弹性变形→开始产生裂隙,过程中伴随着明显的声发射现象;第三阶段能量释放,松动区内部岩体裂隙稳定扩展→裂隙贯通→脱离岩块的脱落、弹射。

根据岩爆预测等级发生时机及持续时间的长短,岩爆的处置可分为主动支护和被动防护措施。主动支护措施主要有超前应力释放(钻孔泄压、高压喷水、超前施工小导洞)、超前支护、预应力锚杆、调整开挖进度、优化开挖工法以及调整开挖洞型等;被动防护措施主要有喷射混凝土(钢纤维混凝土)、钢筋网(高强钢丝网)、型钢(格栅)钢架、人员和机械的安全防护、岩爆待避等。

(1)超前应力释放

超前应力释放主要采取超前施做钻孔释放应力及掌子面喷水、钻孔注水等措施。其中超前应力释放孔主要解决掌子面岩爆问题,一般情况下是垂直掌子面施作长1~3倍开挖洞径的钻孔,在爆破过程中使掌子面一定深度范围内形成破碎带,解除掌子面附近围岩的应力集中,并使应力向深部转移,减少岩体积聚的弹性能,以降低掌子面发生岩爆的风险。一般情况下在岩爆等级为强烈及以上地段采用超前钻孔应力释放。

掌子面喷水或超前钻孔内注水可有效降低围岩的弹性模量,降低岩体脆性指标,降低岩体内的能量积聚,降低岩爆风险,适用于各等级的岩爆地段。

(2)超前支护

开挖前在拱部周边设置长3~6 m小导管或者锚杆,其主要功能在于防止拱部岩体在残余应变能的作用下脱落、弹射、垮塌,超前支护可有效减少和降低拱部岩爆风险。一般情况下应用于强烈及以上岩爆地段。

(3)隧道开挖方式

隧道开挖涉及开挖工法、开挖进尺、开挖洞型等,所有的内容均围绕开挖如何释放岩体内部的弹性应变能。相关科研及试验证明,一次开挖断面越大、进尺越长,由于弹性应变能释放不充分,开挖后弹性应变能瞬间释放,岩爆的风险高,宜采用小断面短进尺的开挖工法。隧道开挖轮廓宜尽量圆顺,减少局部应力集中而产生岩爆。另外预裂光面爆破技术可有效降低隧道开挖轮廓外岩体的损伤,从而降低岩爆风险。

(4)喷射混凝土

隧道开挖排险后喷射混凝土能迅速形成支护能力,封闭暴露的岩体,同时配合钢筋网(高强钢丝网)快速形成柔性支护体系,一方面对围岩形成一定的支护力,另一方面避免洞壁应力集中区岩爆发生脱落、弹射的岩块危及施工人员及设备的安全。为了提高喷射混凝土的抗拉能力,通常采用高强度等级的喷射混凝土,在混凝土中掺加钢纤维,或采用纳米混凝土等。强烈及以上岩爆地段,喷射混凝土宜采用钢纤维混凝土。

(5)预应力锚杆

隧道开挖就是将洞壁一定范围内的岩体从三向应力状态瞬间在横向或者竖向卸荷,转变为双向应力状态,地应力在开挖影响范围内重新调整。在这个过程中切向应力变大,洞壁岩体破坏,及时施作预应力锚杆,可迅速恢复围岩的三向受力状态,并使应力向深部岩体转移,降低洞周发生岩爆的风险。传统的系统锚杆(砂浆或中空)是围岩发生变形受拉后才能发挥作用,也可降低岩爆的风险,属被动防护。预应力锚杆主动支护适用于中等及以上岩爆地段。

(6)钢架支护体系

在强烈、极强岩爆地段,由于洞周岩体损伤较为严重,应力调整过程中可能产生较大范围内岩体裂隙的贯通,一旦支护能力不足可能会导致大面积的垮塌。为了提高锚喷支护体系的支护刚度,通常在喷射混凝土中设置型钢钢架或格栅钢架。岩爆地段钢架受力主要为弹性应变能的突然释放荷载,型钢钢架在应对岩爆突然释放的荷载方面更为适合。采用钢架支护适用于强烈及以上岩爆地段。

(7)待避

根据拉林、成兰、西康等铁路隧道的统计分析,岩爆发生的主要时段是开挖后1~8 h内;锦屏及秦岭引水工程即时性岩爆发生在开挖后5~24 h内,时滞型岩爆发生在开挖后6~30 d内。对于在开挖8 h以内发生的岩爆,根据实际情况可采取等待岩爆发生后再进行处置的方案,该方法对施工工效影响较大。

(8)机械化施工及人员防护

根据调研岩爆隧道后期运营过程中未发生因岩爆而产生病害,故岩爆隧道防治重点关键在施工期人员及设备的防护,重点是人员安全的防护。另外岩爆在发生过程中伴随剧烈的声响,对作业人员的心理影响极大,最有效的手段就是掌子面附近采用高度机械化施工,实现少人化、无人化或远程操控,可有效避免岩爆产生的伤害。

5 某高原铁路岩爆设计主要原则

某高原铁路预测隧道通过岩爆段长度约161 km,其中强烈岩爆地段约19 km,中等岩爆地段约72 km。岩爆地段中实测最大水平地应力为47.7 MPa,分析预测最大水平地应力达75 MPa。为了降低岩爆对工程的影响,结合相关课题研究高原铁路岩爆设计的主要原则如下。

(1)采用以“微震监测+超前长距离钻孔”为主的综合超前地质预报,有效预测掌子面前方岩爆发生的地段及强度。

(2)中等及以上岩爆地段采用大型机械化施工,尽可能减小掌子面附近人员暴露作业。

(3)岩爆地段锚杆均采用预应力锚杆。

(4)岩爆地段喷射混凝土采用C30高强纤维混凝土,中等及以上岩爆地段设置消能防护网。

(5)强烈、极强岩爆地段设置钢拱架防护。

(6)TBM施工通过岩爆地段,结合岩爆强度等级,采取调整掘进速度、拱部设置钢筋排、边墙设置消能防护网、设置钢拱架、架设钢管片等综合防护措施。

6 结论与建议

通过对典型岩爆特征规律系统的分析总结,发现高应力作用下隧道岩爆具有特定的特征规律,在系统分析岩爆产生和防护机理的基础上,结合国内外典型岩爆工程的案例经验,系统归纳总结了岩爆的控制方法,并对岩爆控制的关键因素提出建议。

(1)注重岩爆的预测预报,采取多种方式综合预测,并结合施工期间的微震监测进行综合判定,且目前强烈以上岩爆采用微震监测,预测的准确率可达80%以上,结合已有工程的经验分析,给出了发生岩爆地段的工程地质特点。

(2)岩爆的防治技术手段重点是如何快速恢复原始三轴地应力状态,同时考虑提前释放围岩内部的弹性应变能,降低岩体的弹性、脆性。首次提出了岩爆隧道的支护措施应采用主动支护与被动防护相结合的综合防治措施,较为全面的论述了相关防护措施的作用机理,并给出了不同防护措施的适用范围。

(3)岩爆隧道最大的危害是在施工期威胁掌子面附近作业人员的人身安全,采用少人化、无人化的大型机械化智能施工是解决岩爆隧道快速施工的关键。

(4)本文研究成果目前已成功纳入高原铁路设计原则,并应用于岩爆隧道的设计与施工。

(5)TBM施工岩爆隧道,由于施工进度较快,开挖过程中的能量释放有限,同时TBM掘进过程中对微震监测干扰较大, 施工过程可能诱发较大规模的岩爆,需进一步研究TBM 搭载式综合超前地质预报措施,提高岩爆的预测精度,并加强防护措施。

(6) 时滞型岩爆发生时破坏极大, 且发生时机难以掌握,目前尚难以准确预测,需要积极开展相关研究,以指导施工。