京雄城际铁路雄安高架站无砟轨道减振技术研究

高增增

(中国铁路设计集团有限公司,天津 300308)

新建北京至雄安新区城际铁路(以下简称“京雄城际”)途经北京市大兴区,河北省廊坊市广阳区、固安县、永清县和霸州市,终至雄安新区雄县,线路全长92.78 km。全线共设置北京大兴、大兴机场、固安东、霸州北、雄安5座车站。京雄城际铁路是连接北京市区、大兴国际机场和雄安新区的重要干线,承载着支撑雄安新区起步建设任务和引领国家战略的重要使命。京雄城际铁路大兴至大兴机场段的设计速度目标值为250 km/h,大兴机场至雄安段的设计速度目标值为350 km/h。京雄城际、规划京港台高铁正线一般地段采用具有自主知识产权的CRTSⅢ型板式无砟轨道[1-3],车站两端咽喉区采用轨枕埋入式及双块式无砟轨道,全线一次铺设跨区间无缝线路。

京雄城际雄安站站房以地面进站为主、高架进站为辅,地面候车厅面积较大,采用站桥一体(房建结构)结构形式,高架轨道层的正上方及正下方均设置旅客候车区。站桥一体范围内,京雄城际正线设计速度为80 km/h,京港台高铁正线设计速度为120 km/h。

与传统车站结构形式相比,雄安站站房采用“房桥一体”的框架结构作为轨道层结构,受高速铁路振动影响大,列车到发及通过时引发的振动传递至站台、车站办公场所及候车厅,影响车站结构安全、候车旅客及车站办公人员的舒适性。高速铁路高架车站的振动噪声问题将直接影响旅客在候车过程中的舒适性,尤其是多列车到发或通过时引发的振动叠加效应,其振动传递至候车厅及站台,对旅客候车舒适性影响格外显著。

国外对减振轨道进行了许多研究,多种减振轨道形式已得到成功应用[4-6]。日本高速铁路主要采用板式减振轨道,德国高速铁路主要采用旭普林浮置板系统、Rheda2000浮置板系统、博格质量-弹簧系统等[7-10]。我国高速铁路主要采用双块式[5-9]和板式减振无砟轨道[11-15],通过在轨道板下设置弹性隔振垫,隔离振动向基础的传递,从而实现减振目标。目前,隔振垫减振轨道主要铺设在时速250、350 km高速铁路,时速200 km城际铁路隧道或地下结构地段,高架车站铺设应用较少[16-20]。

综上所述,有必要对雄安高架站减振无砟轨道技术进行研究,从振动源头、振动传播路径、受振体等多个角度分析减振无砟轨道技术的应用效果。结合雄安高架车站特点开展减振无砟轨道技术研究,对降低振动对候车旅客的影响具有重要意义。

1 计算模型

1.1 车辆模型

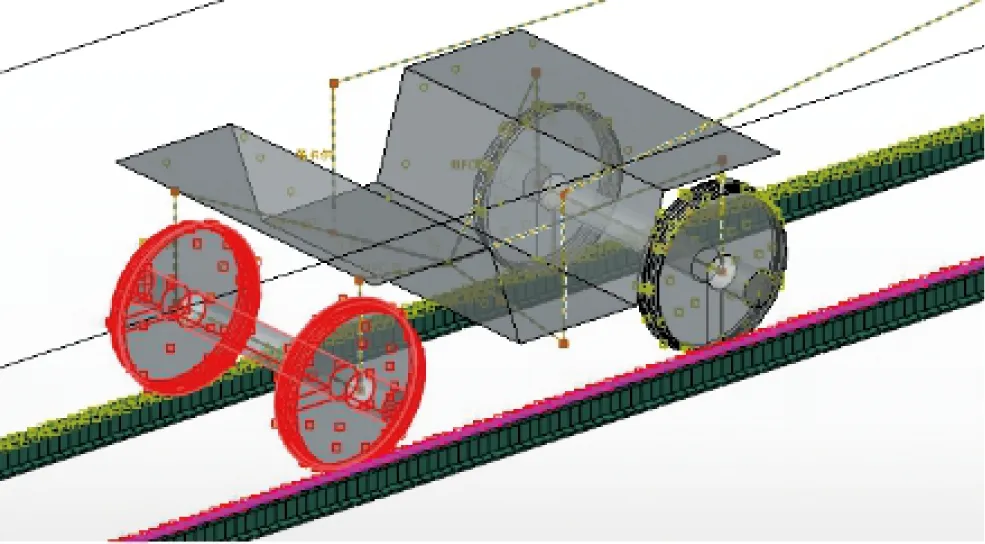

京雄城际铁路车辆采用CRH-3型,设计轴重为17 t。车辆系统由车体、转向架、轮对组成,并通过一系悬挂和二系悬挂进行部件间的连接。假设高速车辆为多刚体系统,转向架和车体均采用6个自由度,轮对采用5个自由度,共计38个自由度。一系、二系悬挂采用线性弹簧进行模拟,可充分考虑纵、横、垂方向的刚度与阻尼。车辆模型见图1,相关参数见表1。

图1 CRH3型高速列车仿真模型

表1 CRH3高速列车模型参数

1.2 轨道车站模型

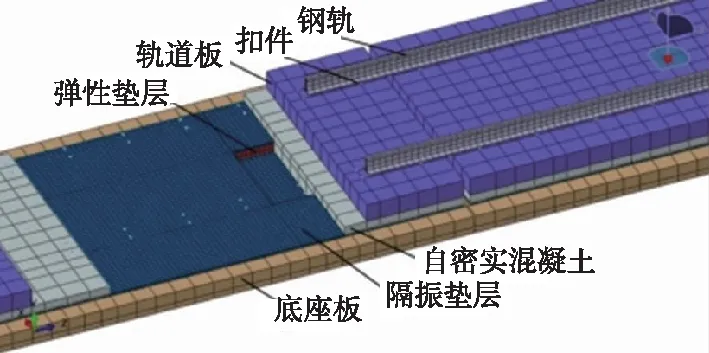

雄安站正线采用减振CRTSⅢ型板式无砟轨道,减振型CRTSⅢ型板式无砟轨道主要由钢轨、WJ-8B型扣件、轨道板、自密实混凝土层、橡胶隔振垫层以及底座等部分组成。轨道板与自密实混凝土之间设有门形钢筋,形成“复合板”结构,自密实混凝土与底座板之间通过限位凸台和凹槽之间的咬合作用来进行限位,轨道结构模型见图2。

图2 减振CRTSⅢ轨道仿真模型

钢轨采用60N钢轨,弹性模量为2.06×1011N/m2;扣件采用WJ-8B型扣件,扣件支点间距为630 mm;轨道板为工厂预制C60预应力钢筋混凝土结构,轨道板尺寸为长5.6 m、宽2.5 m、厚0.2 m;自密实混凝土层为C40钢筋混凝土结构,长度和宽度同轨道板,厚90 mm,对应每块轨道板范围自密实混凝土层设置2个凸台,限位挡台的尺寸为1 000 mm×700 mm,高度为130 mm;底座板顶面及限位凸台底面铺设橡胶隔振垫,厚度为27 mm,隔振垫层静模量取0.03 N/mm3,动静刚度比为1.3,底座凹槽四周侧壁与限位挡台之间设置8 mm厚弹性缓冲垫层,弹性垫层静刚度取30 kN/mm;底座板为C40钢筋混凝土结构,底座宽2900 mm,直线地段底座厚200 mm。除扣件采用线性弹簧-阻尼单元进行模拟外,其余部件均采用实体单元进行模拟,轨道结构两端采用对称约束。为尽可能消除边界效应,所建模型尺寸为600 m×300 m,选取中间位置作为计算输出点。

进行动力学分析时,采用TB/T 3352—2014《高速铁路无砟轨道不平顺谱》作为轨道随机不平顺激励。轮轨接触模型见图3,轮轨法向为Hertz接触,根据Hertz非线性弹性接触理论计算轮轨法向力;切向采用库伦摩擦接触。

图3 轮轨接触模型

同时将轨道及车辆部分的模型与雄安车站模型耦合,将轨道结构放置于第7道(即京港台正线),轨道结构的底座板与雄安车站站台层楼面完全耦合,车-轨-站一体化耦合动力学模型见图4。

图4 车-轨-站一体化耦合动力学模型

2 高架车站减振无砟轨道结构动力响应分析

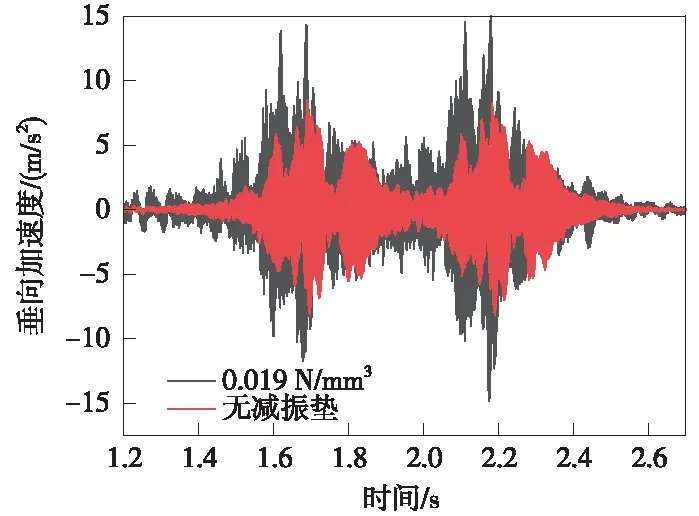

以橡胶隔振垫层刚度取0.019 N/mm3为例,对比分析减振无砟轨道和普通无砟轨道对各结构层动力响应的影响差异。

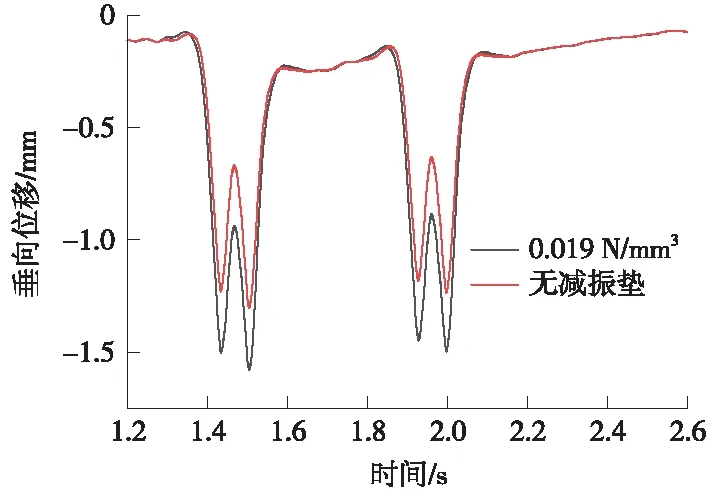

2.1 钢轨

普通无砟轨道和减振无砟轨道对钢轨垂向位移及振动加速度的影响差异如图5、图6所示。由图5、图6可知,普通无砟轨道钢轨垂向位移较低,最大垂向位移为1.25 mm,采用橡胶隔振垫后,钢轨垂向位移增大至1.60 mm。普通无砟轨道钢轨振动加速度峰值为150.60 m/s2,减振无砟轨道钢轨振动加速度峰值为180.9 m/s2,钢轨振动加速度约增加30 m/s2。钢轨垂向位移和振动加速度均小于容许值2.0 mm和5 000 m/s2。

图5 钢轨垂向位移

图6 钢轨垂向振动加速度

2.2 轨道板

普通无砟轨道和减振无砟轨道板对垂向位移及振动加速度的影响差异如图7、图8所示。由图7、图8可知,采用隔振垫后轨道板垂向位移显著增加,最大垂向位移达到0.597 mm,相比普通无砟轨道0.275 mm的垂向位移,位移量增加近1倍。采用隔振垫层后轨道板板端振动加速度明显增加,振动加速度峰值为15.01 m/s2,普通无砟轨道板的板端垂向振动加速度峰值为8.47 m/s2。轨道板振动加速度远小于容许值300 m/s2。

图7 轨道板位移时程曲线

图8 轨道板加速度时程曲线

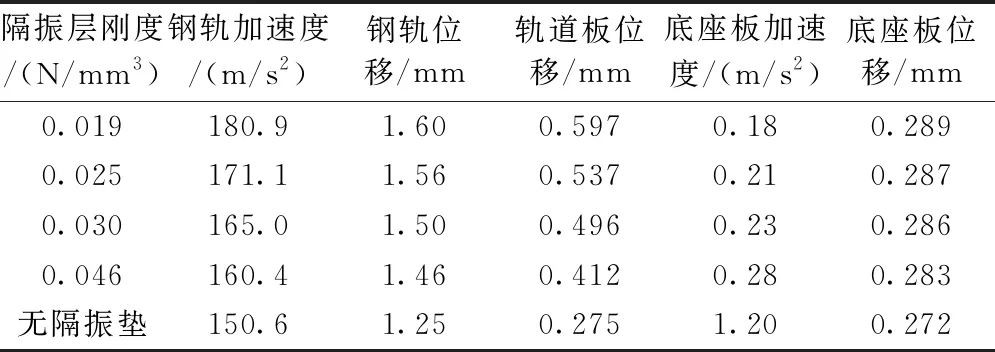

2.3 底座板

普通无砟轨道和减振无砟轨道对底座板垂向位移及振动加速度的影响差异如图9、图10所示。

图9 底座板板端位移时程曲线

图10 底座板板端加速度时程曲线

由图9、图10可知,采用隔振垫后底座垂向位移略微增加,达到0.289 mm,普通无砟轨道底座位移为0.272 mm。采用隔振垫后底座板的板端振动加速度峰值为0.18 m/s2,普通无砟轨道底座垂向振动加速度峰值为1.20 m/s2,垂向加速度衰减显著,采用橡胶隔振垫能够很好地降低底座板的振动加速度,进而降低与之相连车站建筑的振动响应。

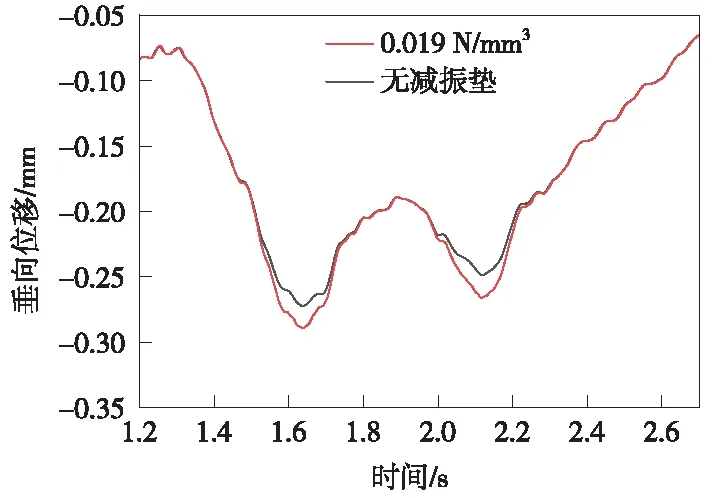

2.4 不同减振刚度的影响

汇总不同橡胶隔振垫刚度及未采用隔振垫时轨道各结构层动力响应数据,如表2所示。表2中数据选取点均位于车站跨中,且轨道板及底座板端部动力响应较大区域具有一定富余量。

表2 不同隔振垫刚度下轨道结构动力响应

由表2可知,随着隔振垫刚度的降低,钢轨加速度、钢轨位移、轨道板位移逐渐增加,底座板加速度逐渐减小,符合减振无砟轨道的设计原理。隔振垫静刚度取0.030 N/mm3时,钢轨最大位移为1.50 mm。

3 轨道结构减振效果分析

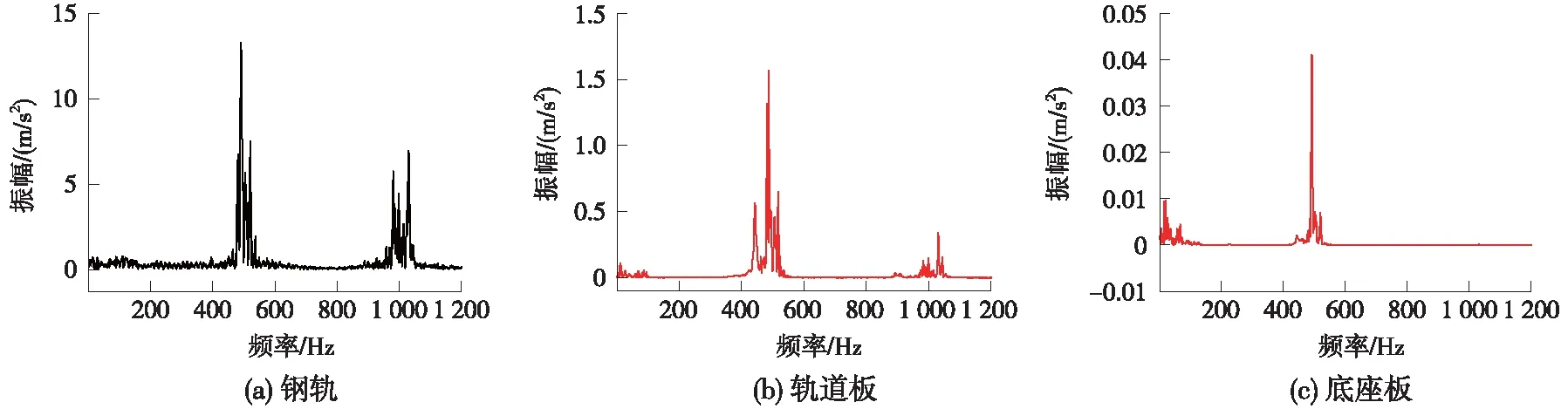

分析采用橡胶隔振垫后振动从钢轨传递至底座板的振动频率变化情况,同时计算采用不同刚度橡胶隔振垫的传递损失及插入损失量。

3.1 振动传递分析

以橡胶隔振垫层刚度取0.030 N/mm3为例,钢轨、轨道板和底座板振动加速度频域曲线如图11所示。由图11可知,钢轨的主振动频率约在500 Hz,振幅峰值为13.00 m/s2,次振动频率为1 000 Hz,振幅峰值为7.00 m/s2。不同隔振垫刚度对于钢轨振动主频及次频影响不大,主要频率的振幅峰值均接近13.00 m/s2。当钢轨振动传递到轨道板时,1 000 Hz的高频振动迅速衰减,仅剩下500 Hz的频率。轨道板的主频率振幅仅为1.50 m/s2,相较普通无砟轨道的13.00 m/s2下降约10倍。振动由轨道板向底座板传递过程中,振动幅值进一步降低,主频率峰值由轨道板的1.50 m/s2下降到0.04 m/s2,从频率分布上来看,振动传递到底座板时1 000 Hz的振动完全衰减消失,仅剩下500 Hz的主振动频率。

图11 减振轨道振动加速度频域曲线(隔振垫层刚度0.030 N/mm3)

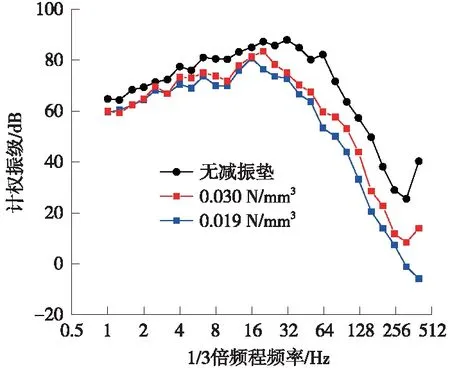

不同隔振垫刚度下400 Hz内的底座板分频振级见图12。可以看出,采用隔振垫后,相比于普通无砟轨道,各频段的振级均有不同程度的下降,同时64~400 Hz频段的振动衰减迅速,底座板振动的主要贡献频率约为20 Hz,普通无砟轨道主要贡献频率约为64 Hz。计算得到采用静刚度0.019 N/mm3隔振垫的计权总振级为85.22 dB,而未采用隔振垫的普通无砟轨道计权总振级为95.01 dB。

图12 不同隔振垫刚度底座板计权分频振级对比

3.2 减振效果分析

隔振垫的传递损失定义为,轨道板板底的计权总振级与底座板板底计权总振级之差。隔振垫的插入损失定义为,安装隔振垫及未安装隔振垫时底座板板底的计权总振级之差,一般用隔振垫的插入损失来描述隔振垫的减振效果。表3为不同隔振垫刚度下轨道板板底及底座板板底的计权总振级。

表3 不同隔振垫刚度下的轨道板及底座板计权总振级(1~400 Hz)

由表3可知,随着隔振垫刚度的逐渐降低,轨道板及底座板的计权总振级不断下降。同时,隔振垫的插入损失及传递损失也逐渐降低。从传递损失来看,刚度从0.046 N/mm3到0.030 N/mm3时振级损失量显著,继续降低隔振垫刚度,损失量变化缓慢。从插入损失(减振效果)来看,隔振垫刚度降低至0.030 N/mm3时减振效果明显,轨道减振效果可达6.72 dB。由减振效果来看,隔振垫刚度宜取0.030 N/mm3及以下。从轨道结构动力响应来看,采用橡胶隔振垫能够显著降低底座板的振动响应,进而降低与之接触的基础振动响应。刚度为0.030 N/mm3的橡胶隔振垫在相关工程中已有成熟的应用实践,具有比较完善的施工技术标准;另一方面,根据既有的地铁相关案例经验,轨道结构刚度过低时,在后续长期运营过程中比较容易产生钢轨波浪形磨耗,增加轮轨噪声不利于车站整体降噪,故不推荐采用更低的橡胶垫层刚度。

4 结论及建议

以雄安车站站桥一体化结构为研究对象,通过建立车-轨-站一体化三维空间耦合动力学模型,主要分析了不同橡胶隔振垫刚度下的无砟轨道动力学响应,同时根据相关结构层的动力响应分析了不同隔振垫的减振效果,主要结论及建议如下。

(1)从轨道结构动力响应来看,采用橡胶隔振垫能够显著降低底座板的振动响应,进而降低与之接触的基础振动响应,但与此同时钢轨及轨道板的垂向振动加速度及位移也会增加。隔振垫静刚度取0.030 N/mm3时,钢轨最大位移为1.50 mm。为保证钢轨位移满足规范限值要求且有一定的富余量,建议隔振垫静刚度取0.030 N/mm3及以上。

(2)从隔振垫减振效果来看,采用减振型无砟轨道能够显著降低车辆行驶过程中产生的振动响应。隔振垫静刚度取0.030 N/mm3时,轨道减振效果可达6.72 dB。根据隔振垫的插入损失及传递损失计算结果,分析不同隔振垫下的减振效果,最终确定隔振垫静刚度宜取0.030 N/mm3及以下。

(3)综合考虑轨道结构的位移限值和相关运营经验,建议雄安高架车站橡胶隔振垫静刚度取0.030 N/mm3。