航空直流起发电机换向性能优化设计

屈仁英

(1.贵州航天林泉电机有限公司,贵州 贵阳 550008;2.国家精密微特电机工程技术研究中心,贵州 贵阳 550008)

0 引言

航空直流起发电机一般安装在发动机附件匣上,当发动机起动时,它作为电动机驱动发动机点火,发动机点火后,它又作为发电机向飞机网路供电[1-2]。航空直流起发电机由于特殊的应用环境,其相较于地面使用的电机具有更高的电、热、磁和机械负荷。目前,我国采用的系列航空直流起发电机在发电过程中,由于为低压大电流体制,电机额定电流最高可达600 A。在起动过程中,由于起动开始阶段电机转速低、电枢电流大,再加上起动过程效率较低、冷却条件差、电机温升高,导致换向过程极其恶劣,如果存在大的电枢反应,会增加电机的起动电流、降低电机的起动性能,使得一次起动的蓄电池电容量消耗增大,在发电状态下会降低发电效率,同时会导致换向条件恶劣、换向火花等级大甚至产生环火,缩短电刷寿命,降低换向可靠性[3-4]。

综上,航空直流起发电机换向性能优化设计对减小换向火花、增强电机起动和发电性能、增加电机的寿命和可靠性具有重要意义,本文将基于经典换向理论,通过对换向极绕组匝数、电刷宽度等进行优化设计,改善航空直流起发电机的换向性能。

1 换向性能的改善措施

基于经典换向理论,换向过程中,存在复杂的电磁过程,在换向元件中会产生电抗电动势er[2]:

(1)

其中,β—电刷覆盖换向器片数;bb—电刷宽度,mm;u′—同槽中并列元件边数平均值;Ls—为电枢线部长度,mm;λs—端部绕组漏磁导系数。

通过减小电抗电动势er可减小换向火花,改善换向。由式(1)可知,由于λs对主磁场的影响通过电枢反应来反映的,故可通过减小电枢反应来减小电抗电动势er。同时当其他参数确定后,可通过调整电刷宽度减小电抗电动势er。

1.1 换向极设计

换向极要在换向区域内产生换向磁场,一方面抵消交轴电枢反应的作用,另一方面建立换向区气隙磁场[3],即换向极需要与电枢绕组串联,当并联支路数与补偿绕组相等时,换向极绕组的截面积一般与补偿绕组相当。

抵消交轴电枢反应所需换向极绕组匝数为:

(2)

其中:N—电枢导体数;p—极对数;Wa—每元件匝数;εk—电枢绕组节距缩短系数;u—每槽元件数;Z—电枢槽数;a—并联支路对数。

建立换向区气隙磁场所需换向极绕组匝数为:

(3)

其中,Bk—换向极气隙磁通密度,T;δk—换向极气隙长度,mm;Kδk—换向极气隙系数;ak—换向极绕组并联支路数。

则换向极每极匝数为:

Wk=Wqd+Wi-Wb

(4)

其中,Wb—补偿绕组匝数。

换向极气隙应选择为主气隙的1.3~1.6倍,对于超大功率的航空直流起发电机(如额定发电功率12 kW、18 kW)和运行条件很恶劣的情况下,可通过调整换向极附加气隙来修正由于简化假设引起的计算误差,可通过在换向极与机壳贴合面垫不同片的铜箔实现[5]。

1.2 电刷尺寸

选择合适的电刷尺寸可优化换向性能。根据式(1),当其他参数确定后,电刷宽度的设计应注意:

a)电刷宽度bb较小时,则电刷长度较长,需要增加换向器的长度;

b)电刷宽度bb较大时,可以减小换向器长度,同时降低电抗电动势,改善换向;

c)电刷宽度bb增大有限,bb增加后,β值随之增加,当β过大时,电抗电动势er反而增加;

d)电刷宽度bb过大时,β值过大,被电刷短路的元件增加,则电机产生的感应电动势会减小,导致电动状态下电枢电流增大;同时电刷作用下的感应电动势总和(火花电压)会增加,过大的火花电压会引起电刷火花。

2 仿真优化分析

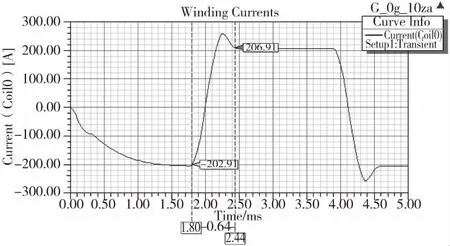

为减少工艺复杂性,可通过计算机有限元精确计算电机在大负载下的换向特性。通过对电机相关参数的估算得到初始参数,再通过有限元仿真分析来优化各相关参数。本文以某型9 kW航空直流起发电机为例,对电机的换向极绕组匝数、电刷宽度进行有限元仿真分析,以优化电机的换向性能。电机的主要参数如表1所示。

表1 电机主要参数

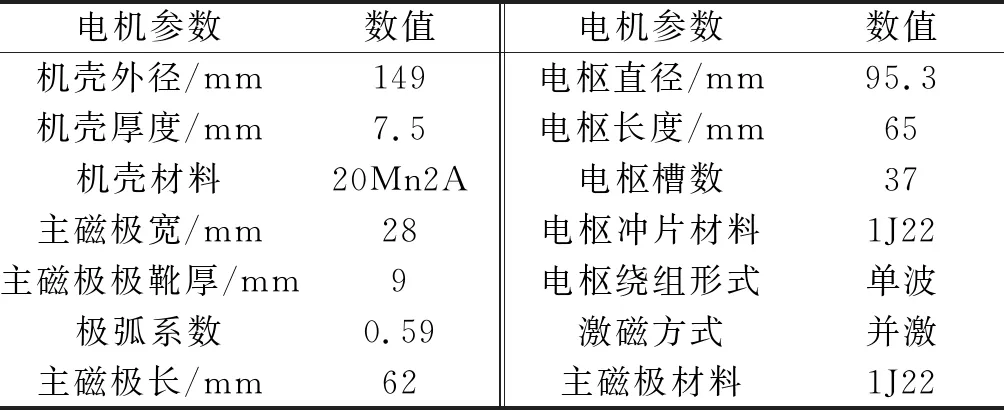

2.1 有限元模型

按照实际使用情况,在仿真分析中,发电状态仿真环境温度设置为65 ℃,电动状态环境温度设置为70 ℃。在有限元中建立如图1所示的电机二维模型。

图1 仿真模型

2.2 换向极绕组匝数参数优化

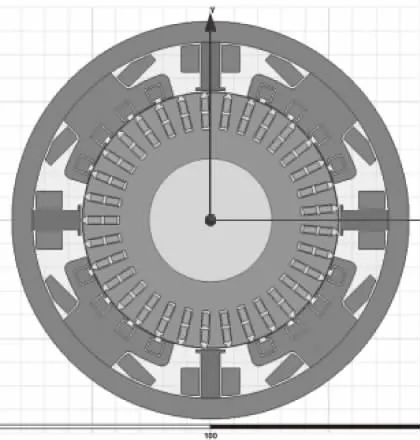

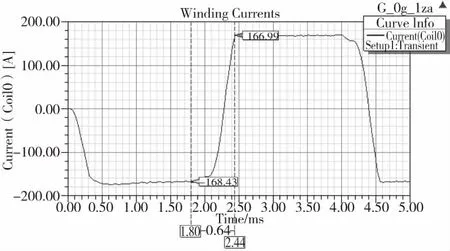

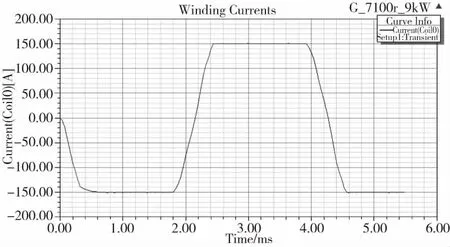

分别对换向极绕组匝数为4、5、6匝的额定发电性能进行仿真,其电机换向电流的变化如图2、图3和图4所示。从图中可以看出,过少和过多的换向极绕组匝数会导致欠补偿和过补偿,分别造成延迟换向和超前换向,当绕组匝数为5时,电机接近直线换向,换向性最佳。

图2 绕组匝数为4时换向电流波形

图3 绕组匝数为6时换向电流波形

图4 绕组匝数为5时换向电流波形

2.3 电刷宽度参数优化

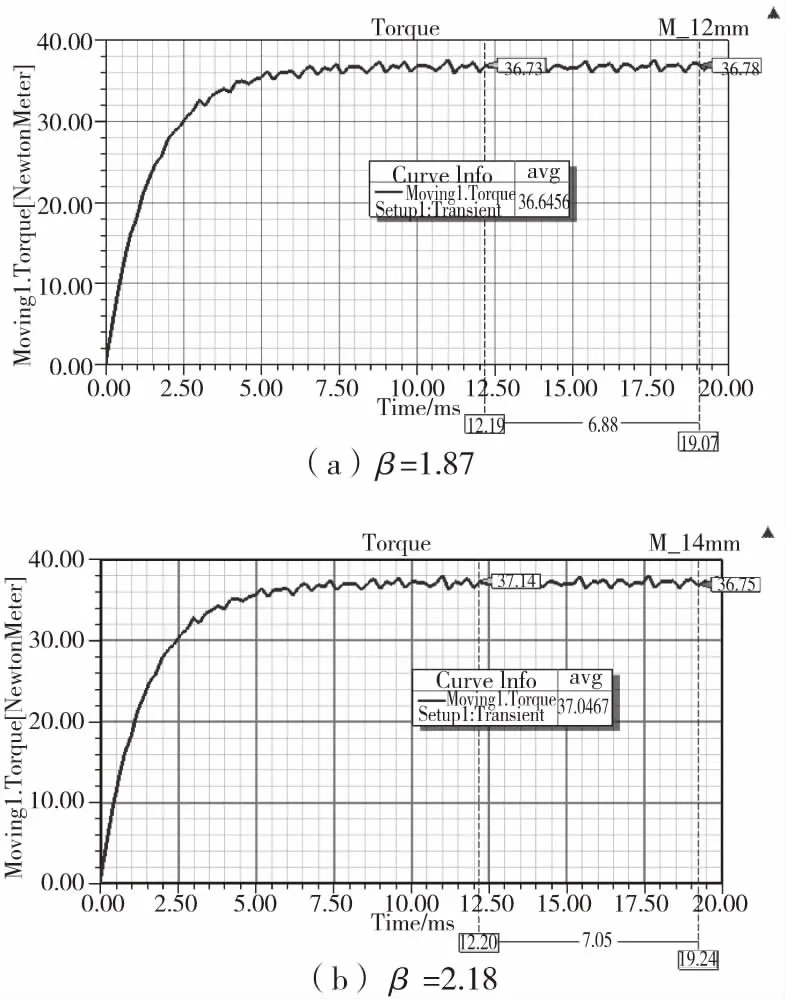

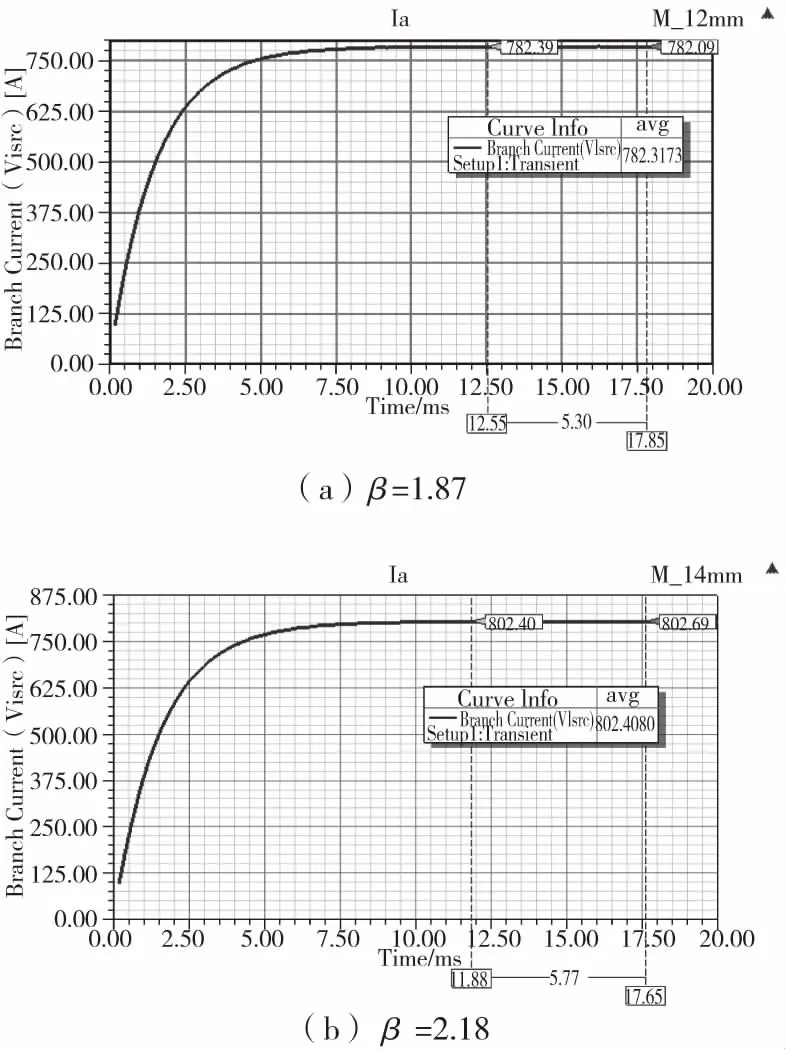

分别对电刷宽度(10.6 mm、12.6 mm)的电动性能、发电性能进行仿真。电动状态下,定转速设置为1350 r/min,输入电压为16.5 V。电动性能仿真电磁转矩和电枢电流仿真结果如图5和图6所示。可以看出,电刷宽度为10.6 mm(β=1.87)时电枢电流为782.3 A,电刷宽度为12.6 mm(β=2.18)时电枢电流为802.4 A,电流增加20.1 A,同时电刷宽度为12.6 mm时电磁转矩增加约0.4 N·m。

图5 不同电刷宽度下电磁转矩

图6 不同电刷宽度下电枢电流

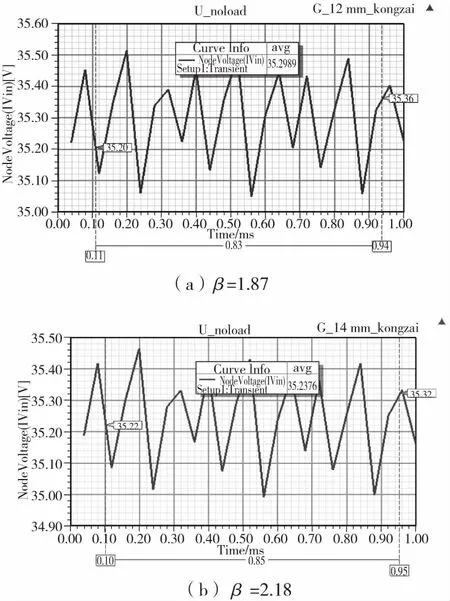

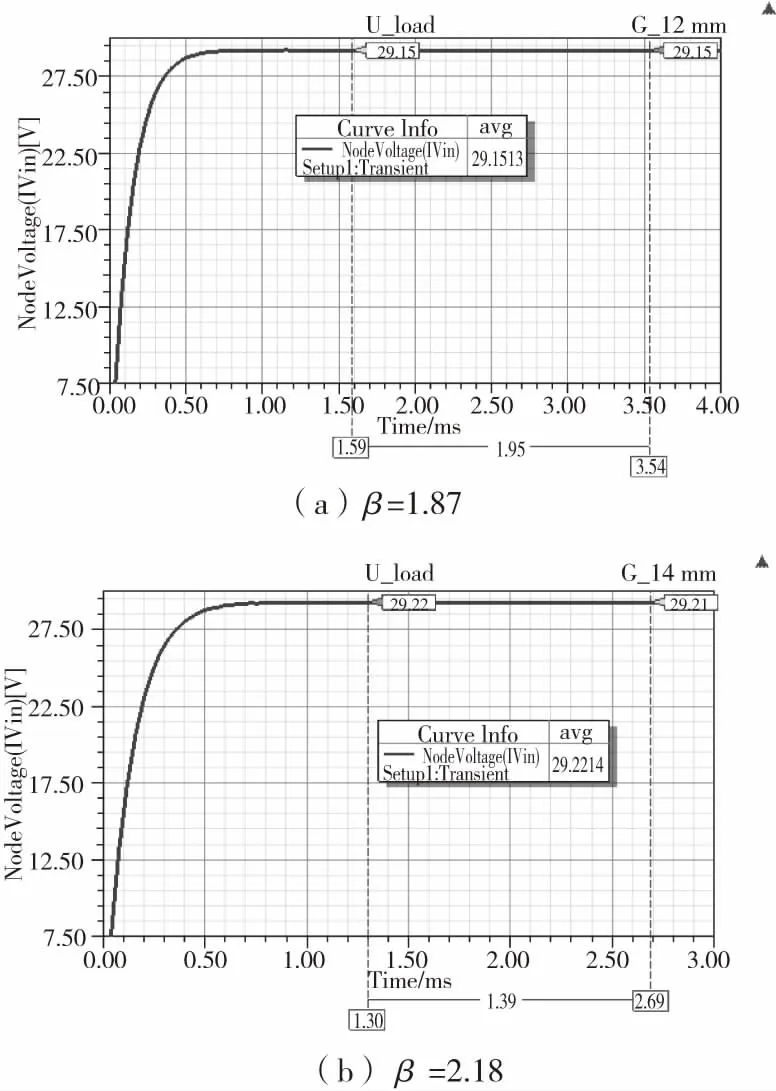

两种不同电刷宽度的空载反电势仿真结果如图7所示,负载反电势仿真结果如图8所示,其中转速均为6500 r/min,励磁电流均为8 A,负载电阻0.1 Ω(以下仿真电刷压降、电刷倾斜角度设置均一致)。从图7可以看出,电刷宽度为10.6 mm时空载反电势为35.30 V,电刷宽度为12.6 mm时空载反电势为35.23 V。从图8可以看出,电刷宽度为10.6 mm时负载反电势为29.15 V,电刷宽度为12.6 mm时负载反电势为29.22 V。整体来看,电刷宽度对电机发电的影响不明显。

图7 不同电刷宽度下空载感应电动势

图8 不同电刷宽度下负载感应电动势

对于该起发电机,电刷宽度从10.6 mm增加到12.6 mm时,对发电性能的影响可忽略不计,其主要影响为电动状态相同转速下电枢电流增加,但均在额定范围内,且电磁转矩有略微提升,通过优化电刷宽度,实现了对电机换向性能的优化。

3 试验验证

为了验证参数优化对提高电机换向性能的有效性,对优化后方案的起发电机进行起动和发电性能试验,并观察电机的换向火花。

通过对优化后的两台电机在额定电压16.5 V、转矩36.5 N·m的电动性能试验和6500 r/min的额定功率发电性能试验进行换向火花观察,两台电机在起动和发电过程中肉眼均未观察到换向火花,电机的换向性能优良。

4 结论

通过减小电枢反应及合理的电刷设计,可减小电机的换向电抗电动势,从而提高电机的换向性能。本文对换向极设计和电刷宽度选取对电机换向性能的优化方法进行了详细介绍,并通过有限元分析优选了电机的换向极绕组匝数和电刷宽度参数,最后对制造的两台电机进行起动和发电性能测试,试验过程中未观察到电机的换向火花,验证了方法和措施对提高电机换向性能的有效性。