TA15钛合金高温持久腐蚀行为研究

刘向宏, 李芹芹, 高慧贤, 李 瑶, 马瑞亭, 孙 峰, 罗文忠, 王凯旋

(西部超导材料科技股份有限公司, 陕西 西安 710018)

TA15钛合金(名义成分为Ti-6Al-2Zr-1Mo-1V)是一种典型的近α型钛合金,在高温下具有很高的抗蠕变性能和持久强度,并具有优良的焊接性和热稳定性等优点[1-4]。TA15钛合金在航空航天领域有着广泛的应用,将其用于制作飞机隔框、梁、薄腹板和壁板等复杂受力零件,可以增加机身强度、减轻飞机的整体重量[5]。

热盐腐蚀应力条件下材料的高温性能决定着飞机关键结构部件的服役性能和寿命。据文献报道[6-9],钛合金在热盐应力腐蚀过程中,其表面沉积盐首先与合金发生一系列的化学反应,表面氧化层被破坏,进而表面发生腐蚀,基体失去保护,腐蚀产物中的氢向基体中扩散,导致合金基体脆化。Petersen[10]研究发现,热盐应力腐蚀会引起Ti-6Al-4V合金开裂。李少强等[11]对Ti811及TC4钛合金的热盐应力腐蚀行为进行了研究,发现Ti811合金对热盐应力腐蚀非常敏感,在相同条件下其热盐腐蚀临界应力明显低于TC4钛合金。

500 ℃/470 MPa条件下的持久寿命是TA15钛合金性能的主要考核指标之一。王琪等[12]对TA15钛合金的高温蠕变行为进行研究,计算了不同温度下的临界应力以及合金的蠕变应力指数。但目前尚未有关于TA15钛合金在500 ℃/470 MPa条件下热盐应力腐蚀行为研究的报道,该材料的腐蚀行为和断裂机制仍不明确。因此,以我国飞机用关键结构材料TA15钛合金为研究对象,经不同浓度盐液浸泡后,在500 ℃/470 MPa条件下进行持久性能测试,并分析热盐应力腐蚀后试样显微组织特征及断口形貌,总结腐蚀环境因素对持久性能的影响,深入探讨材料的腐蚀行为和持久断裂机制,为进一步提升TA15钛合金高温性能及服役寿命,并为开发更精确的持久性能检测表征技术提供支持。

1 实 验

1.1 实验材料

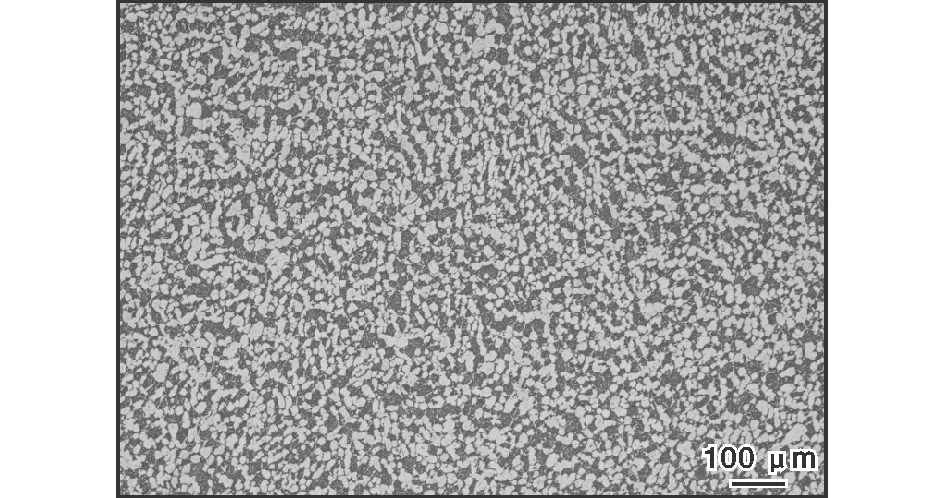

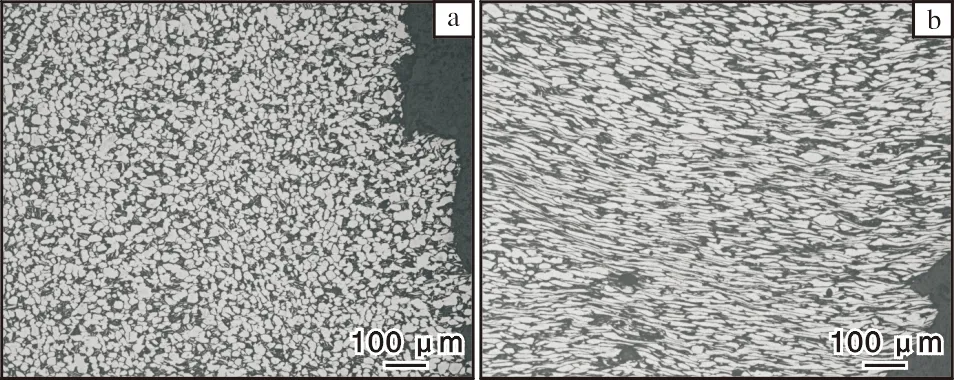

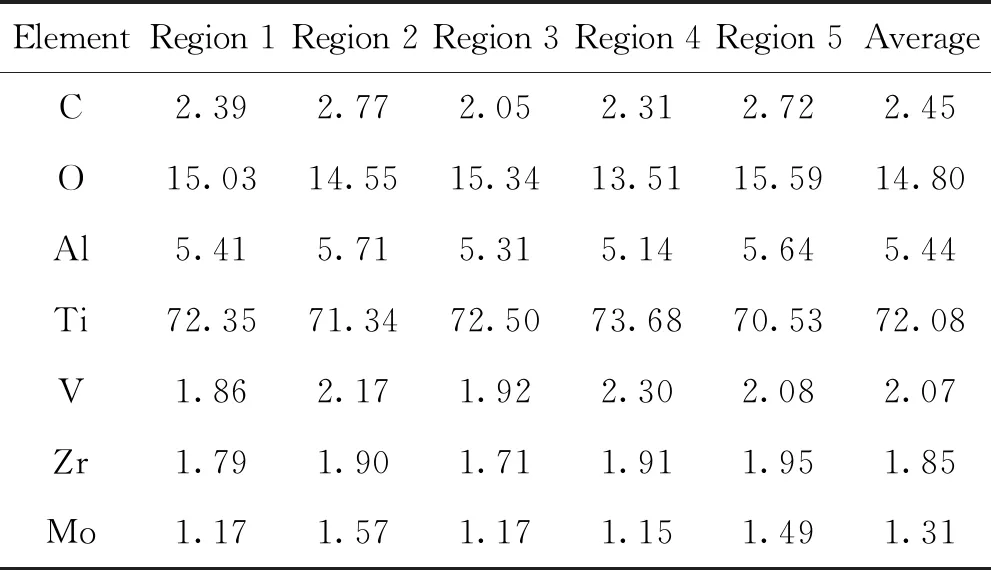

实验材料为西部超导材料科技股份有限公司生产的TA15钛合金棒材,直径为300 mm,化学成分(质量分数)为:Al 6.80%, Zr 1.75%~2.2%, V 2.2%,Ti为余量。棒材经850 ℃/2.5h/AC热处理后,显微组织为典型的双态组织,如图1所示。在棒材的R/2处沿周向纵向取样,经精车、外圆磨削制备成φ5.0 mm的持久试样。试样表面粗糙度Ra约0.3 μm。在工业酒精中将试样超声波振动清洗15 min,以消除加工过程带来的污染。

图1 TA15钛合金棒材热处理后的显微组织

1.2 实验方法

取3组试样分别用过饱和盐水、7%盐水、生理盐水浸泡3 min,保证试样表面均匀分布不同浓度的盐分。第4组试样直接用酒精清洗。

采用三思泰捷公司RMT-D10型持久蠕变试验机,按照GB/T 2039—2012《金属材料单轴拉伸蠕变试验方法》进行持久试验。试验条件为500 ℃/470 MPa,每根试样均拉伸至断裂。为避免引入二次污染,整个试验过程中佩戴干净手套进行试样装夹,且避免因手套碰触试样平行段而擦掉已附着的盐粒或溶液物质。为保证试验结果可靠,每组重复测量6个试样。为进一步分析腐蚀断裂的机理,选取过饱和盐水试样与酒精清洗试样,将其在500 ℃下热暴露50 h(未加载应力),随后空冷。

采用Leica DMI 3000B光学显微镜、JSM4640扫描电子显微镜(SEM)进行组织观察与分析。采用JSM-IT700HR扫描电子显微镜附带的能谱仪(EDS)进行微区成分分析。

2 结果与分析

2.1 持久性能

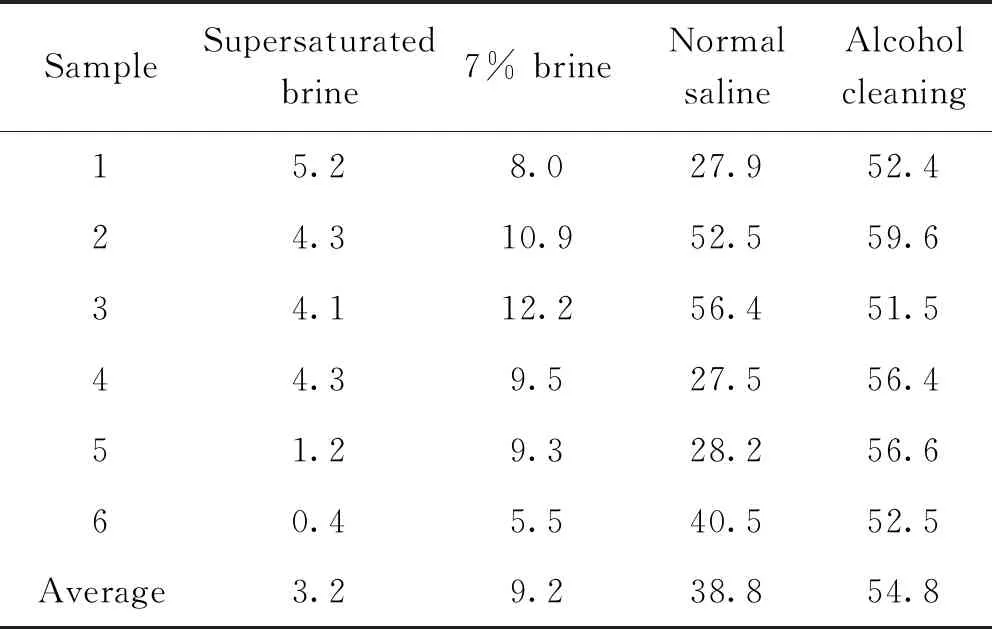

表1为不同腐蚀条件下TA15钛合金的持久试验测试结果。其中,酒精清洗试样代表了TA15钛合金在未受到盐腐蚀时,其持久寿命均值为54.8 h。生理盐水、7%盐水、过饱和盐水腐蚀条件下,TA15钛合金的平均持久寿命分别为38.8、9.2、3.2 h。可以看出,在500 ℃/470 MPa条件下,随着盐液浓度的增加,TA15钛合金试样的平均持久寿命急剧下降。

表1 不同腐蚀条件下TA15钛合金的持久试验测试结果(h)

2.2 表面及断口形貌

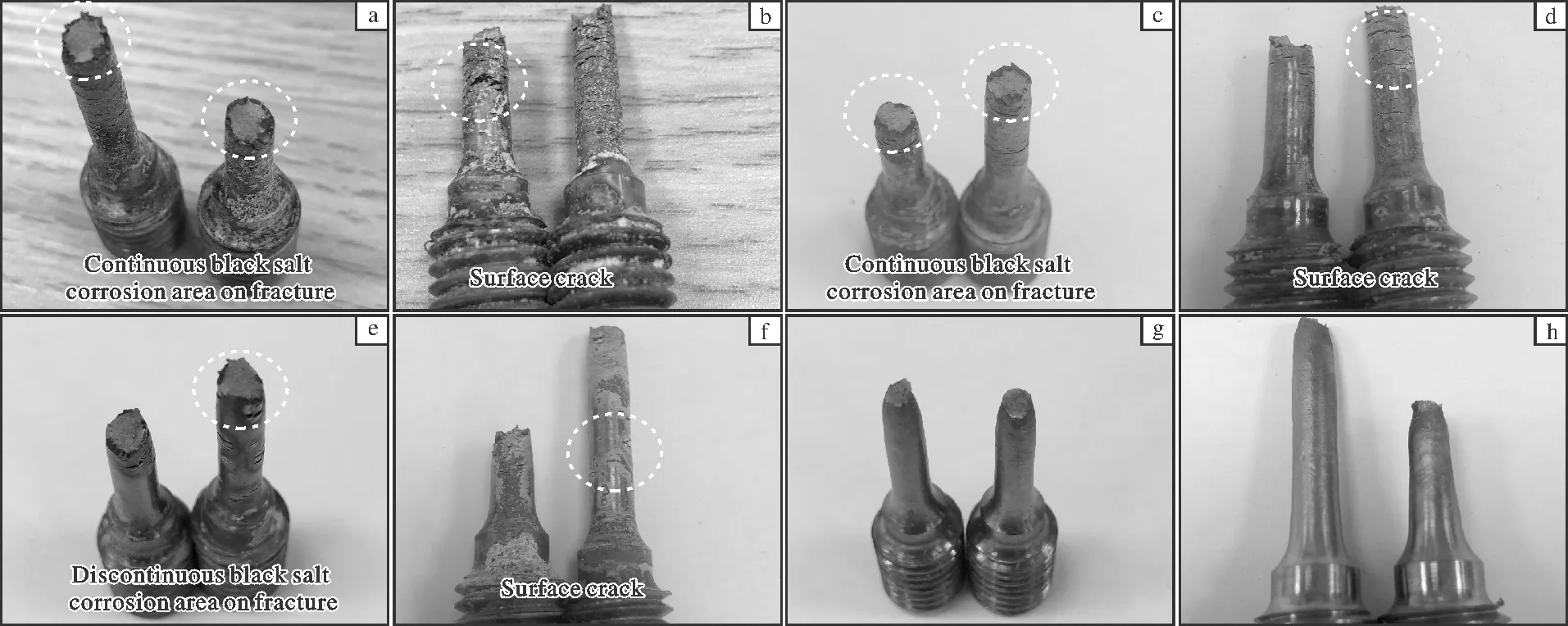

图2为不同持久试样的宏观照片。从图2可以看到,在热盐与应力作用下,试样在垂直应力方向出现裂纹,断口有黑色盐蚀区,且盐液浓度越高,表面大裂纹越多。生理盐水和7%盐水试样局部出现表面裂纹,而过饱和盐水试样整个平行段均出现了表面裂纹,且表层明显脆化。生理盐水试样断口仅部分界面存在黑色盐蚀区,7%盐水试样断口黑色盐蚀区占整个周向的80%以上,过饱和盐水试样断口周向均存在黑色盐蚀区,且宏观厚度最大。酒精清洗试样表面光滑,断口具有明显缩颈,表现出良好的塑性变形特性。

图2 不同持久试样的宏观照片

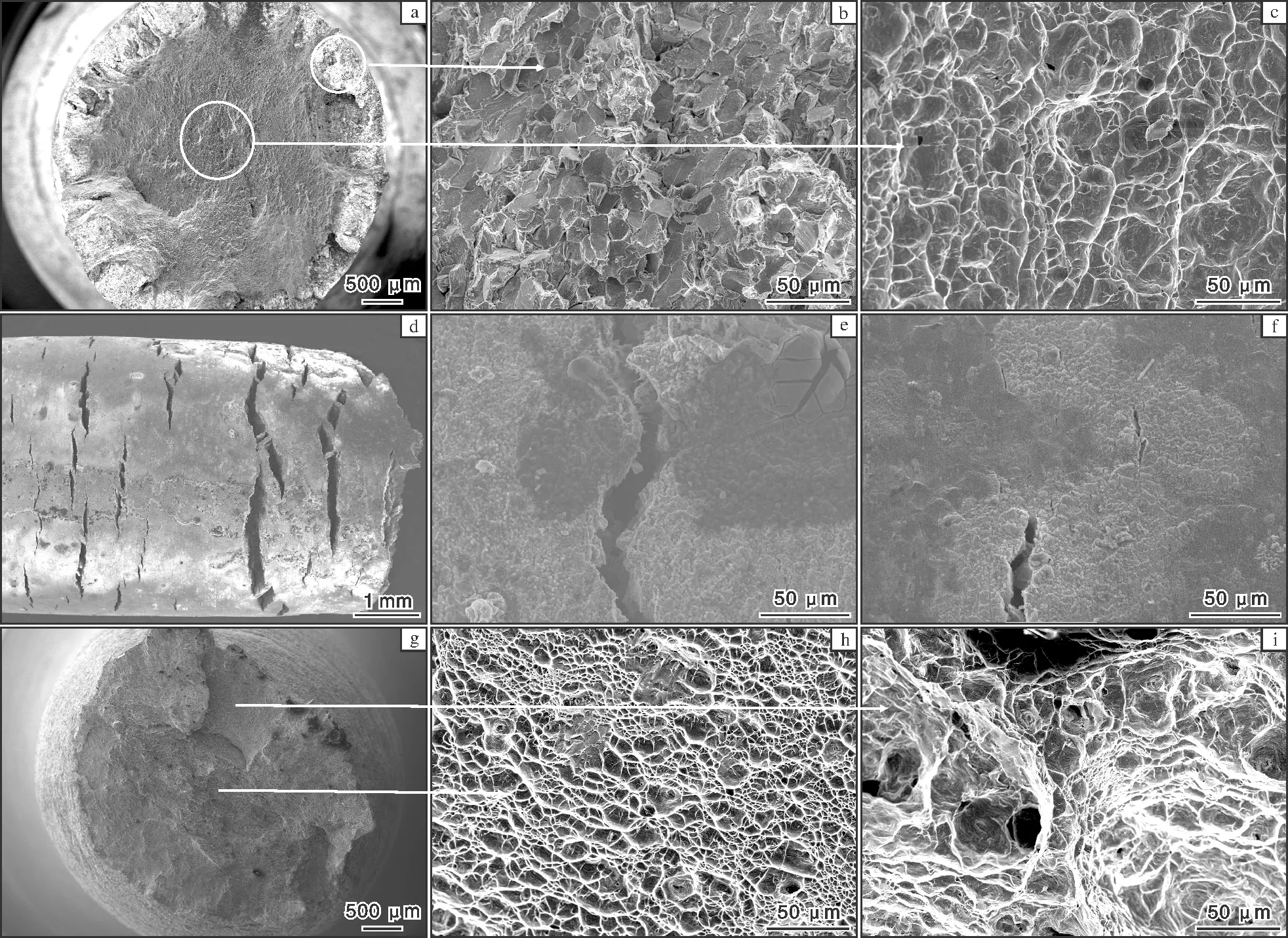

采用SEM观察持久试验后过饱和盐水试样和酒精清洗试样的表面及断口形貌,如图3所示。从图3可以看出,过饱和盐水试样表面的氧化膜被破坏,出现大量腐蚀坑,腐蚀坑形成裂纹,并沿着垂直于拉应力方向扩展(图3d~3f);断口边缘腐蚀区为明显的晶间腐蚀,为脆性氧化区,呈现典型的沿晶断裂特征(图3b),中心区因为没有受到热盐应力腐蚀的影响,以韧窝形貌为主(图3c)。过饱和盐水试样的断口边缘沿晶腐蚀区域距离边缘深度可达500 μm,说明在高温应力下,盐蚀区向内扩散,从而出现严重的开裂现象,大大降低了试样的持久寿命。酒精清洗试样断口为微孔聚集型韧性断口,微孔聚集形成裂纹源,向外扩展形成放射区,中心粗大不平整的韧窝形成纤维区,断口边缘为最后瞬断形成的剪切唇形貌(图3g~3i)。

图3 不同持久试样的表面及断口形貌

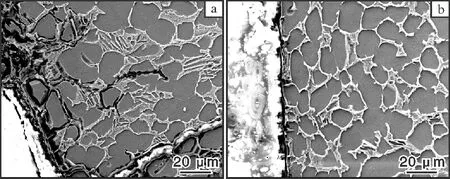

为进一步分析断裂情况,对过饱和盐水试样和酒精清洗试样断口处的纵向组织进行比对观察,如图4所示。可以看出,酒精清洗试样由于长时间高温应力作用,组织为拉长的α相,说明试样发生显著的塑性变形。而过饱和盐水试样的断口组织仍为等轴α相,几乎未发生塑性变形。

图4 不同持久试样的断口组织

从以上断口形貌及组织特征可以看出,在热盐应力腐蚀作用下,TA15钛合金的断裂方式发生变化,由中心的微孔聚集型断裂转变为由边部腐蚀裂纹开始的沿晶脆性断裂。

2.3 断口能谱分析

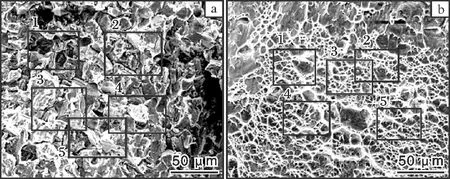

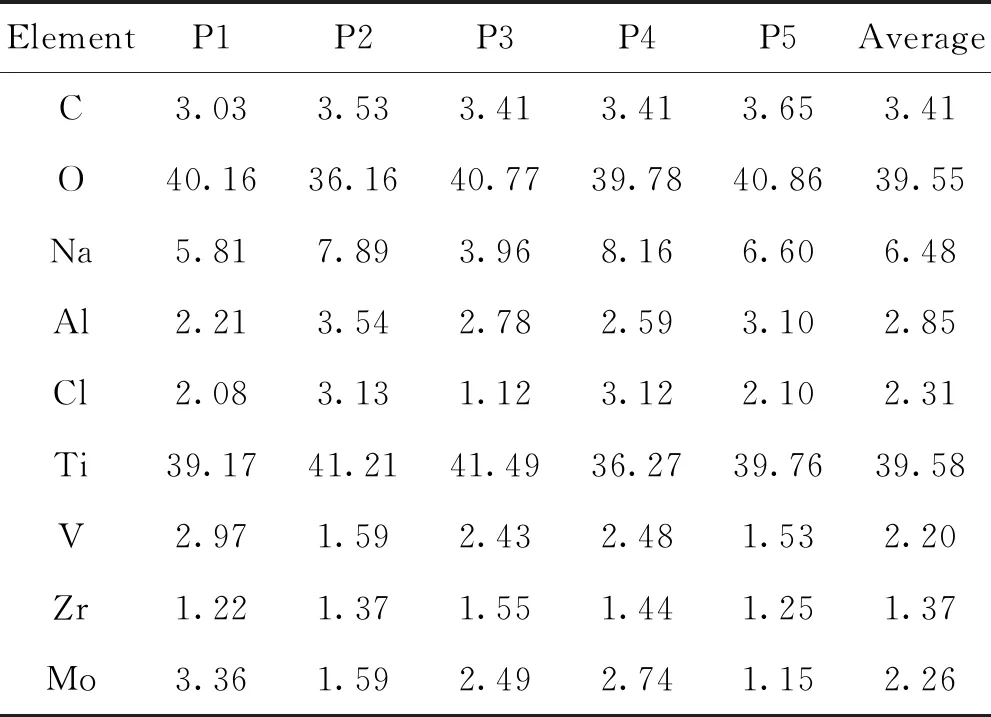

图5为过饱和盐水试样和酒精清洗试样断口距离边缘约300 μm处的SEM照片。表2为图5a中不同区域的能谱分析结果。从表2可以看出,过饱和盐水试样断口腐蚀区存在Na、Cl、O元素。从图5a中随机选取5个点状白色颗粒进行能谱分析,结果见表3。从表3可以看出,白色颗粒的Na元素含量(平均为6.48%)和Cl元素含量(平均为2.31%)较高,并伴随着高含量的O元素(平均为39.55%),说明已形成腐蚀氧化产物。表4为图5b中不同区域的能谱分析结果。对比表2和表4可以看出,饱和盐水试样断口边缘的O元素含量较酒精清洗试样高出近一倍。文献[6-9]指出,高温应力下,卤化物与钛合金基体发生复杂化学反应。可以推测,TA15钛合金在500 ℃/470 MPa下,其表面沉积盐与合金发生系列化学反应,破坏表面的氧化层,Cl元素向基体内扩散,伴随形成腐蚀氧化物,导致合金发生脆性断裂。

图5 不同持久试样断口边缘的SEM照片

表2 过饱和盐水试样断口腐蚀区能谱分析结果(w/%)

表3 过饱和盐水试样断口腐蚀区白色颗粒能谱分析结果(w/%)

表4 酒精清洗试样断口边缘能谱分析结果(w/%)

2.4 持久试样断口附近纵剖面组织分析

图6为不同持久试样断口附近的纵剖面显微组织。从图6可以看到,过饱和盐水试样断口纵向存在多处裂纹,且表面存在腐蚀层,腐蚀沿着α相界进行,即与β基体发生反应,形成腐蚀产物,逐渐向内扩展(图6a)。酒精清洗试样断口表面无腐蚀层,但表面存在由高温应力作用产生的微裂纹(图6b)。

图6 不同持久断裂试样断口附近的纵剖面组织

2.5 腐蚀原因分析

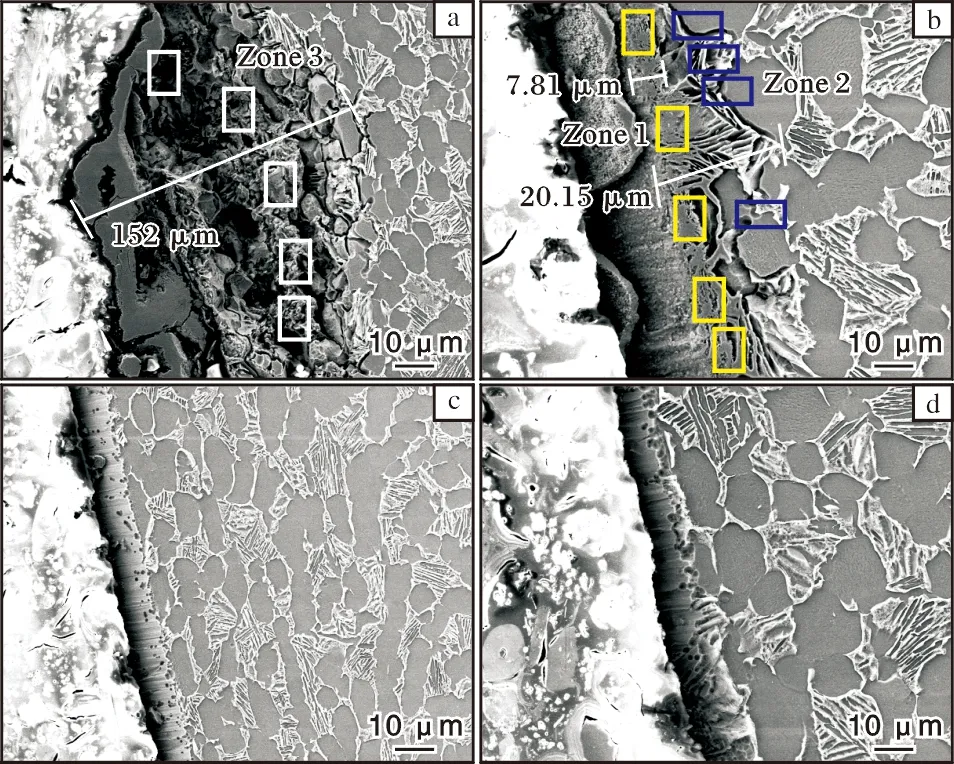

为进一步分析TA15钛合金腐蚀断裂机理,将过饱和盐水试样与酒精清洗试样在500 ℃热暴露50 h后,沿纵剖面切取试样进行组织观察。图7为不同试样热暴露后的纵剖面组织。从图7可以看出,酒精清洗试样经500 ℃/50 h热暴露后,表面形成一层致密的薄氧化层,氧化层厚度约为10 μm,该氧化层与基体结合良好。过饱和盐水试样经500 ℃/50 h热暴露后,表面形成一层腐蚀层,厚度约为8 μm,腐蚀沿着α晶界(β基体)向内扩展,腐蚀最严重区域的腐蚀深度为152 μm。

图7 不同试样经500 ℃/50 h热暴露后的纵剖面组织

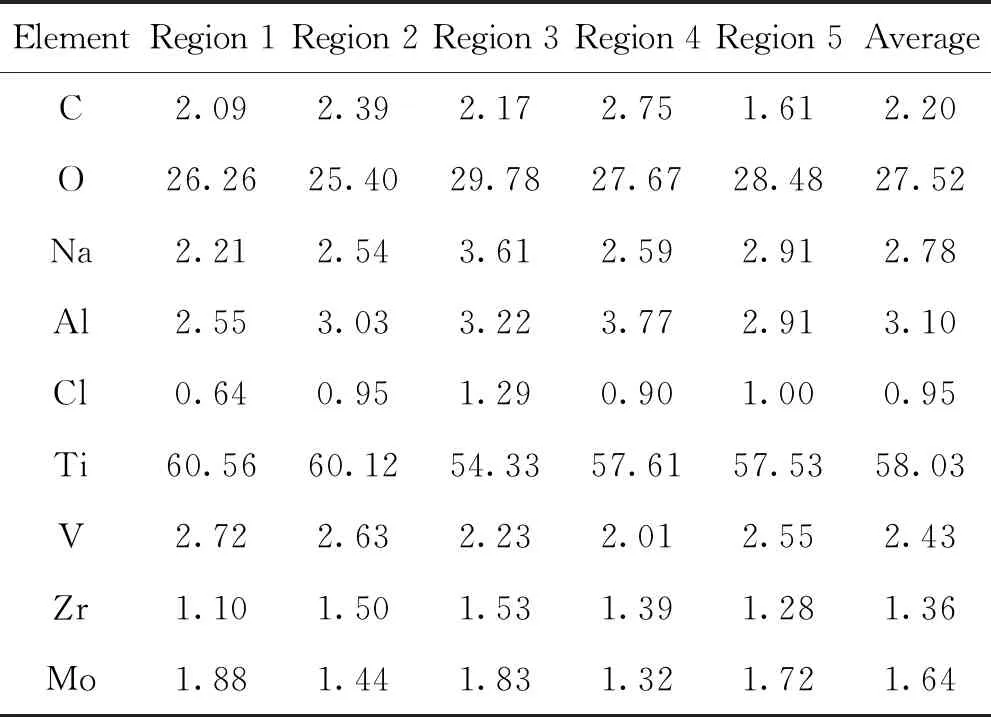

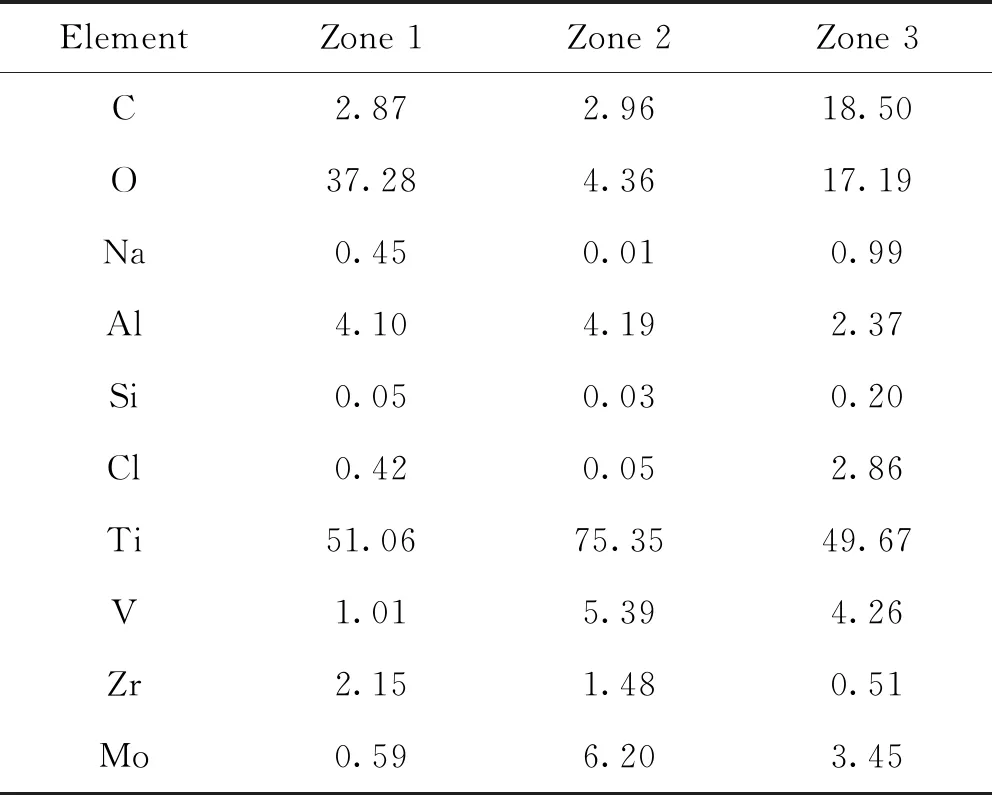

对图7中一般腐蚀区(Zone 1、Zone 2)和严重区(Zone 3)进行能谱分析,结果见表5。从表5可以看

表5 试样经500 ℃/50 h热暴露后不同腐蚀区能谱分析结果(w/%)

出,表面腐蚀层(Zone 1)厚度约为8 μm,O、Na、Cl元素含量较高,腐蚀层沿着α相界向内延伸,初步被腐蚀的晶界处腐蚀产物较少(Zone 2);随着腐蚀进一步进行,O、Na、Cl元素相伴向内扩散,形成腐蚀严重区(Zone 3)。因此,可推测随着Cl元素的扩散,Cl与β基体元素发生反应,形成腐蚀氧化物。

综上所述,在500 ℃/470 MPa热盐应力腐蚀下,TA15钛合金试样沿着α相界(β基体)形成氧化盐蚀微裂纹,在应力作用下,裂纹加速向内扩展,并在裂纹尖端进一步发生盐腐蚀,从而导致沿晶腐蚀断裂,持久寿命降低。

3 结 论

(1) 500 ℃/470 MPa条件下,TA15钛合金对热盐应力腐蚀非常敏感,导致持久寿命显著降低。

(2) 在热盐应力腐蚀作用下,TA15钛合金断裂方式发生变化,由韧性断裂转变为沿晶脆性断裂。

(3) TA15钛合金的热盐应力腐蚀机理为:Cl元素与α相界的β基体发生化学反应,形成含O和Cl的腐蚀氧化物,应力作用加速腐蚀向内扩展。