工业纯钛在硫酸中的腐蚀行为及其机理研究

孔 玢,李 丽,刘正乔,余世伦,张孝军,雷 霆,陈 辰

(1.湖南湘投金天钛金属股份有限公司, 湖南 长沙 410025)(2.南方海洋科学与工程广东省实验室(珠海),广东 珠海 519080)(3.中南大学 粉末冶金研究院, 湖南 长沙 410083)(4.郑州大学 材料科学与工程学院,河南 郑州 450001)

钛是一种阀型金属,具有单相载流体的性能,是重要的离子膜电解槽阳极材料[1,2]。钛在盐水中用作阴极是导电的,但用作阳极时不导电,所以作为阳极使用时一般在钛基体表面涂覆贵金属氧化物涂层,称为DSA阳极。该阳极具有尺寸稳定、工作电压低、耐腐蚀性强等优点,可满足氯碱行业高温、高电流密度等特殊工作条件[3]。钛金属活性大,其外层电子构型为3d24s2,外层的4个电子很容易失去,因此暴露在空气中其表面会很快形成一层致密的TiO2钝化膜。该氧化膜具有很高的化学稳定性,会阻碍钛基体与涂层之间的紧密结合[4]。为提高涂层与基体之间的结合力,可通过物理或化学方法对钛基体进行表面改性处理,破坏其表面TiO2钝化膜[5]。酸蚀是一种常用的表面改性工艺[6],可获得不同粗糙度和润湿性的多孔钛表面,进而在其表面涂覆相应的功能性涂层[7,8],以满足不同应用环境对钛表面的要求。

研究人员对钛的表面酸蚀处理进行了大量研究。徐浩等[9]研究发现,草酸、硫酸或盐酸均可对钛基体形貌产生较大影响,但对后续钛电极性能的影响较小。Egoshi等[10]采用硫酸和盐酸混合液对TA4钛合金进行蚀刻,获得了具有微纳米孔隙结构的表面,从而提升了钛基体与树脂的结合强度。Zhang等[11]采用硫酸和盐酸对TC4钛合金进行蚀刻,使其粗糙度和润湿性显著提高。Chrcanovic等[12,13]研究发现,蚀刻温度越高、时间越长,钛表面形貌越不规则。虽然关于钛酸蚀的研究报道较多,但关于钛在硫酸中蚀刻机理的研究较少。本研究将纯钛置于一定浓度的硫酸溶液中进行蚀刻处理,研究纯钛失重率、粗糙度及微观形貌随蚀刻时间的变化,探讨纯钛在硫酸溶液中的腐蚀行为及机理,以期为钛的表面改性提供借鉴。

1 实 验

实验材料选用冷轧退火态TA1工业纯钛板材。切取1 mm×20 mm×20 mm的纯钛试样,依次采用丙酮、乙醇和去离子水超声波清洗表面的油污和杂质,烘干备用。

配置浓度为20%的稀硫酸溶液,加热至80 ℃,然后将清洗干净的纯钛试样置于硫酸溶液中,在磁力搅拌下进行蚀刻处理。蚀刻5、10、20、40、60、120、180、240、300 min后分别取出,用去离子水超声清洗后烘干,标记为A1~A9,A0为未蚀刻的原始试样。分别称量并记录纯钛试样的质量为mi(i=0~9),m0为未蚀刻的原始试样质量。

采用Mitutoyo SJ-210型粗糙度仪测量纯钛试样蚀刻后的表面粗糙度。采用JSM-7900F型扫描电子显微镜(SEM)观察纯钛蚀刻前后的表面微观形貌,同时利用附带的能谱分析仪(EDS)定性分析纯钛试样蚀刻前后的表面元素组成。采用ICAP 7000 SERIES型电感耦合等离子光谱发生仪(ICP)检测钛基体中Fe元素含量;采用HXE-4BS型硫碳分析仪检测C元素含量;采用TCH600型氧氮氢分析仪检测蚀刻前后O、N、H元素含量。采用D/max 2550型X射线衍射仪(XRD)对纯钛试样蚀刻前后的物相组成进行分析。采用JEM-2100F型透射电子显微镜(TEM)观察钛基体显微组织。采用电子背散射衍射仪(EBSD)表征纯钛试样织构。

2 结果与分析

2.1 失重率变化

纯钛试样蚀刻过程中的失重率Wr按式(1)计算:

Wr=(m0-mi)/m0×100%

(1)

图1为纯钛试样在蚀刻过程中失重率随时间的变化曲线。从图1可以看出,纯钛试样在硫酸溶液中的蚀刻是一个先慢后快再慢的过程。在前40 min内失重较小,失重率仅为1.3%,之后进入快速失重阶段,3 h后失重率达到17%,随后失重率则继续缓慢增加,蚀刻5 h后失重率达到22.5%。

图1 纯钛试样蚀刻过程中失重率随时间的变化曲线

2.2 表面粗糙度变化

采用粗糙度仪测试纯钛试样经硫酸蚀刻不同时间后的粗糙度,结果如图2所示。从图2可知,蚀刻前纯钛试样表面粗糙度较小,仅为0.236 μm;随着蚀刻的进行,表面粗糙度先增大后趋于稳定,蚀刻2 h后表面粗糙度达到4.593 μm;随着蚀刻时间的进一步延长,表面粗糙度不再增加,逐渐趋于平稳。

图2 纯钛试样蚀刻过程中粗糙度随时间的变化曲线

2.3 表面微观形貌演变

采用SEM观察未蚀刻纯钛试样与蚀刻一定时间后纯钛试样的表面微观形貌,结果如图3所示。

图3 纯钛试样蚀刻前后表面的SEM照片

未蚀刻的纯钛试样(A0)表面有较明显的轧制条纹和因轧制粘辊而造成的鳞片状凸起(图3a)。蚀刻5 min后,表面鳞片状凸起基本消失,出现细小的孔洞(图3b)。在10~60 min范围内,随着蚀刻时间的延长,纯钛试样表面孔洞逐渐增多,且孔洞大小和分布也越来越均匀,孔洞尺寸为纳米级(图3c~3f)。当蚀刻2 h时,纯钛试样表面形貌发生较大变化,由比较平整的多孔状转变为聚集性多孔状,大凹坑尺寸约为20~30 μm,与钛基体晶粒尺寸接近,在大凹坑里面沿不同方向分布有阶梯状小孔洞(图3g)。蚀刻时间为3 h时,凹坑深度减小,边缘逐渐淡化,内部孔洞丰富度降低(图3h)。随着蚀刻时间继续延长,纯钛试样表面小孔洞逐渐演变为阶梯状沟壑,且呈现较强的取向性(图3i、3j)。

2.4 成分及物相分析

采用EDS对未蚀刻纯钛试样表面(图3a)和蚀刻后(蚀刻3 h,下同)试样表面(图3h)的元素组成进行分析,结果如图4所示。

图4 纯钛试样蚀刻前后表面的EDS谱图

从EDS结果可知,蚀刻前钛基体除Ti元素外,还含有一定量的O元素(图4a),主要来源于纯钛试样表面形成的氧化膜。蚀刻3 h后纯钛试样表面未检测到O元素(图4b),说明氧化膜已基本被去除。表1为纯钛试样蚀刻前后的杂质元素测量结果。从表1可以看出,纯钛试样经蚀刻后O元素含量降低,H元素含量显著增加。

表1 纯钛试样蚀刻前后的杂质元素含量(w/%)

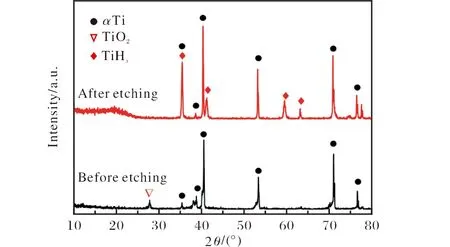

图5为纯钛试样蚀刻前后的XRD图谱。从图5可以看出,蚀刻前在2θ=27.4°处存在TiO2的特征衍射峰,但蚀刻后未观察到TiO2的特征衍射峰,说明纯钛试样表面的氧化膜已被硫酸完全溶解。此外,蚀刻3 h后,2θ=35.1°处的特征衍射峰强度显著增加,此处为TiHx的特征衍射峰;在2θ=41.2°、59.6°和63.1°处也观察到TiHx的特征衍射峰,说明钛和硫酸反应后在表面形成了氢化物吸气层。

图5 纯钛试样蚀刻前后的XRD图谱

2.6 织构及显微组织

图6为未蚀刻纯钛试样经EBSD分析的反极图(IPF)、取向衬度图和取向差角分布图,标定表面为轧制面,水平方向为轧制方向(RD),垂直方向为厚度方向(ND)。从图6a可以看出,晶粒颜色较为分散,大部分晶粒内部颜色处于中间过渡色,只存在少数红色、蓝色和绿色晶粒,说明大部分晶粒的c轴偏离ND方向。图6a、6b表明,纯钛基本为等轴晶,且晶界平直清晰,组织中不存在孪晶片层,平均晶粒尺寸约30 μm。从图6c可以看出,晶粒间以大角度晶界分隔,为典型的退火态等轴组织。

图6 纯钛的IPF图、取向衬度图和取向差角分布图

不同晶面具有不同的界面能。金属材料在腐蚀过程中倾向于将能力最低的界面暴露于环境中,以降低系统能力,获得稳定状态。因此,纯钛初始晶粒取向的差异导致不同晶粒的腐蚀速率存在差异,进而在蚀刻后的纯钛试样表面形成具有取向性的腐蚀形貌。

为进一步探究纯钛基体的微观组织,对其进行TEM分析,结果如图7所示。从图7可以看出,钛基体内部晶界清晰平直(图7a、7b),晶内存在大量弥散分布的纳米级析出相(图7c、7d),而晶界上则较少析出。从表1可以看出,钛基体内部含有微量的Fe、C、O、N等杂质元素,在冷轧后退火过程中,杂质元素由晶界处扩散至晶粒内部,与钛形成间隙或置换固溶体[14,15],从而在钛基体内部析出纳米粒子[16,17]。经退火后,钛基体中存在的微量Fe元素会形成FeTi相,加速蚀刻反应的进行[16]。Fe的腐蚀电位比钛低[18],该蚀刻过程可看作微电池腐蚀,阳极反应为Fe失去电子变成Fe3+,阴极则为析氢反应。随着反应的进行,钛基体与硫酸溶液的固液界面上产生大量气泡并且形成细小的孔洞,而这些孔洞可看成微缺陷,且由于缺陷处面积小,腐蚀电流集中,腐蚀进一步向内发展形成蚀孔,孔内氧被消耗,进一步成为氧浓差电池的阳极,加速孔内腐蚀[19],形成如图3所示的表面形貌。

图7 纯钛的TEM照片

2.7 蚀刻机理分析

综上所述,可以将纯钛试样在硫酸溶液中的蚀刻过程分为以下3个阶段。

(1) 钛基体表面存在致密的TiO2钝化膜,腐蚀前期的主要反应为氧化膜溶解[20]。由于TiO2较钛基体更耐腐蚀,因此前期反应速率较慢,具体反应过程如下:

(2) 随着氧化膜逐渐溶解,钛基体暴露在溶液中,与硫酸反应速率较快,一方面,随着蚀刻时间的延长钛材表面呈现多孔状,显著增加了反应区域的比表面积,故反应速率加快;另一方面,反应过程中有大量气泡产生,加速了硫酸溶液的流动,进一步促进了反应的进行,具体反应过程如下:

(3) 随着蚀刻的进行,反应产生的氢气不断向基体内部扩散,在纯钛试样表面逐渐形成氢化物(TiHx)吸气层[21],降低了相界面释放氢气的速率,从而减缓蚀刻速率,且随着蚀刻时间的延长,小孔洞逐渐连通长大,比表面积降低,在一定程度上导致反应速率下降。该过程反应如下:

3 结 论

(1) 纯钛试样在硫酸溶液中的腐蚀可以分为3个阶段:① 表面氧化膜与硫酸反应,此过程反应速率较慢,表面粗糙度缓慢增大,表面微形貌呈现不均匀的浅凹坑状;② 钛基体与硫酸反应,此过程反应速率较快,表面逐渐形成丰富均匀的多孔形貌,粗糙度快速增大;③ 随着反应的进行,逐渐形成氢化物吸气层,纯钛腐蚀速率降低。

(2) 纯钛在冷轧和再结晶退火过程中大部分晶粒偏离c轴方向从而呈现出不同的取向,导致蚀刻后的纯钛表面形成具有取向性的腐蚀形貌;另一方面,纯钛含有Fe、C、N、O等微量杂质元素,在退火过程中杂质元素从晶界扩散到晶粒内部,在钛基体内部析出纳米粒子,导致蚀刻后纯钛表面形成丰富的多孔结构。