3.4 GHz频率的S波段SAW滤波器

白 涛,董加和,马晋毅,蒋世义,郑泽渔,陈尚权,米 佳,冷俊林,陈彦光,杨桃均,刘建国

(中国电子科技集团公司第二十六研究所,重庆 400060)

0 引言

在S波段,随着频率升高,声表面波(SAW)滤波器指条线宽达到深亚微米,其自身热释电防护能力下降,功率承受能力降低。提高S波段SAW滤波器的热释电防护能力及功率承受能力的方法有:

1) 采用多层金属膜AlCu/Cu/AlCu或A1/Mg/Al[1]。

2) 采用多层金属膜Ti/Cu/AlCu[2]。

3) 在多层金属膜上增加钝化层[3]。

4) 针对阻抗元结构滤波器,利用分压原理在串臂上采用双振子结构。

本文提出了一种提高热释电防护能力及功率承受能力的解决方案。该方案采用了一种新型振子结构,能在一定程度上弥补因细线宽而导致SAW滤波器功率承受能力降低的问题。同时,S波段的SAW滤波器受电磁寄生效应明显,传统的引线式点焊方式将使器件性能严重恶化,为此,本文研发了一种尺寸为2.0 mm×1.6 mm的芯片级封装(CSP)基板。通过倒装焊方式实现了芯片与基板互联,降低了寄生效应,同时解决了小型化及气密性等问题。

1 新型振子结构

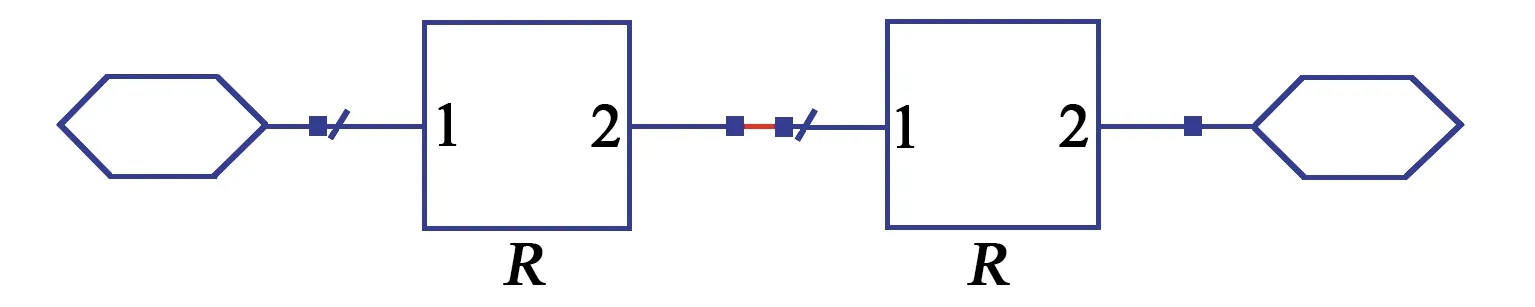

SAW振子结构是构成阻抗元型SAW滤波器的基本单元。当频率达到3.4 GHz时,最细线宽约为0.28 μm,在研制滤波器过程中极易发生烧伤现象,导致合格率极低,同时SAW滤波器的功率承受能力明显降低。因为阻抗元型SAW滤波器由振子组成,利用串联振子分压原理能够提升抗静电及功率耐受能力。为了证明该理论的正确性,设计的振子连接电路示意图如图1、2所示。假定加载在图1支路两端电压为V,2个振子阻抗都为R,则端口间的支路承受功率为V2/(2R)。假定图2中振子阻抗也为R,若加载在图2支路的电压同样为V,那么该支路承受的功率为V2/R。由此可见,图1支路能承受功率是图2支路能承受功率的2倍。

图1 两个振子串联等效电路图

图2 单振子等效电路图

基于上述原理,国内外一些SAW生产厂商在采用多层金属膜的同时,还采用了振子串联方式来提升抗静电及功率承受能力,其连接示意图如图3所示,其中w为声孔径。本文提出的一种新型振子结构如图4所示。

图3 振子串联示意图

图4 新型振子结构示意图

当声孔径为2w时,新型振子结构等效阻抗与图3一致,故其功率承受能力也与图3一致。但与图3相比,新型振子结构的芯片占用面积小,振子的品质因数(Q)值高。主要原因是图3中振子串联间具有连接汇流条,既增大了面积,又引入了寄生电阻,从而导致Q值降低。

2 小型化CSP封装

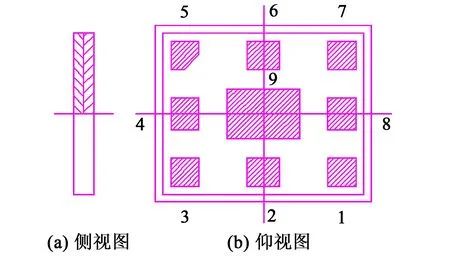

当SAW滤波器的频率达到3 GHz后,电磁寄生效应对电性能影响极大。传统的表面贴装器件(SMD)采用引线点焊方式实现封装与芯片连接。在S波段,点焊引线的电磁寄生效应对电性能恶化较明显,滤波器的阻带抑制指标难以满足用户需求。为了提高3.4 GHz的SAW滤波器的远端阻带抑制,设计并实现了尺寸为2.0 mm×1.6 mm×0.2 mm的CSP基板研制。通过倒装焊工艺实现了芯片与基板的互联,从而减小封装及连接处引起的电磁寄生,达到提升阻带抑制的目的。图5为CSP基板单元的侧视图和仰视图,图中规定4、8脚为输入、输出,其他脚接地。为了减小输入、输出间的寄生串扰,增加了9脚。图6为设计的CSP基板形貌布局。

图5 CSP基板单元

图6 CSP基板形貌布局

3 S波段SAW滤波器的研制

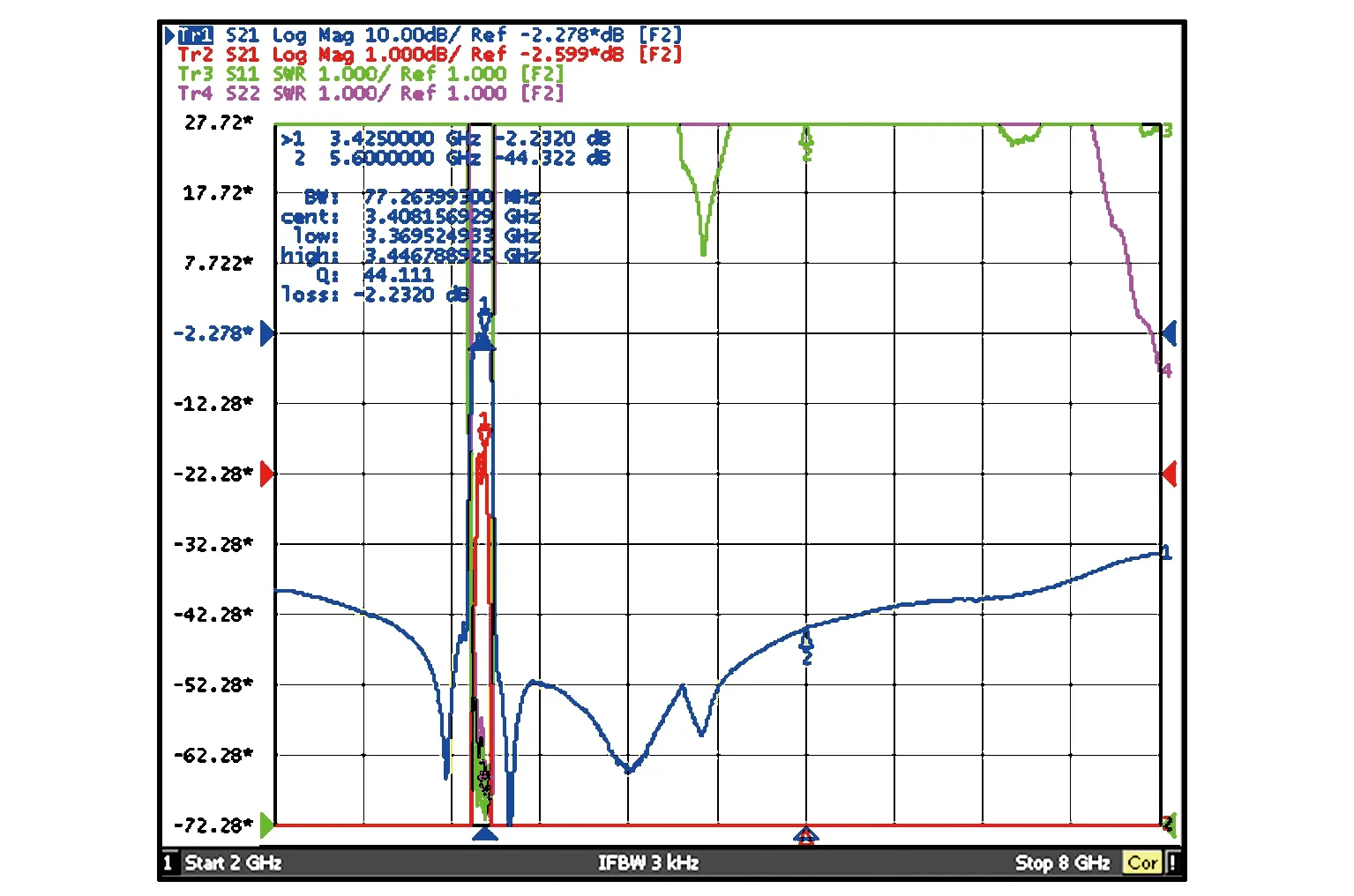

本文采用新型振子结构(见图4)及小型化CSP基板(尺寸为2.0 mm×1.6 mm×0.2 mm)研制了3.4 GHz的S波段SAW滤波器。实测曲线如图7所示。由图可知,滤波器实测频率可达3.408 GHz,插损为2.23 dB,近端阻带大于40 dB,8 GHz远端阻带大于30 dB。

图7 S波段SAW滤波器实测曲线

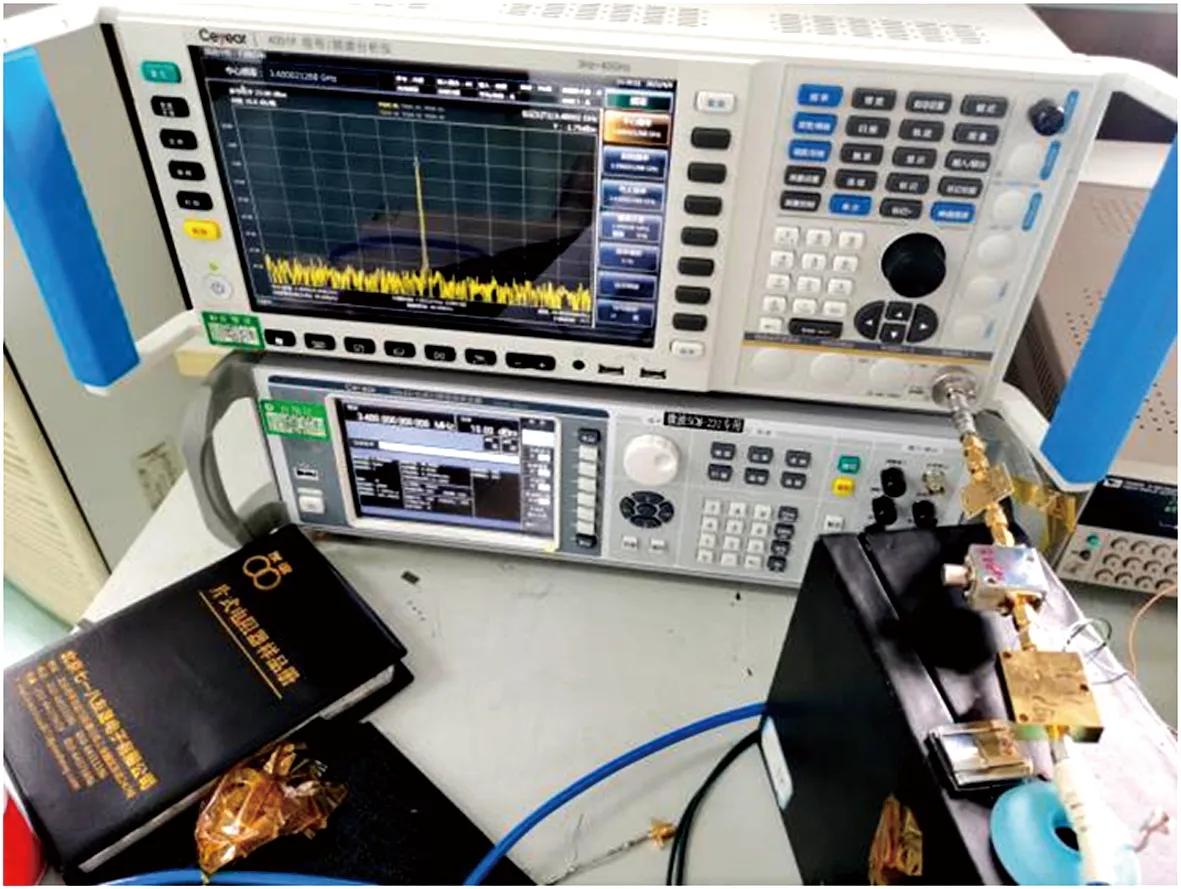

为了验证该滤波器的功率承受能力,按图8的连接方式对其进行了耐功率实验(见图9)。经测试,频谱仪读数为-1.75 dBm。由图7可知SAW滤波器的插损为2.23 dB,因此,SAW滤波器的输入功率为-1.75+2.23+30=30.48(dBm)。该滤波器输入功率为30.48 dBm时,在3.4 GHz处的常温持续功率承受时间达到20 min,证明该设计有效地提高了功率承受能力。

图8 功率承受能力测试示意图

图9 耐功率实验场景图

4 结束语

本文介绍了一种采用新型振子结构及小型化CSP封装实现S波段SAW滤波器研制的方案。研制的S波段SAW滤波器,其频率达到3.4 GHz,8 GHz远端阻带抑制在30 dB以上。该滤波器实测的功率承受能力达到30 dBm。