装配式型钢混凝土组合节点有限元参数分析

吴成龙, 王其辉, 李绍辉, 刘继明

(青岛理工大学 土木工程学院, 山东 青岛 266033)

近些年,随着国家建筑工业化水平的不断提升,装配式混凝土结构所具有的节能环保、质量可靠和人工成本低[1]等优势越来越得到重视,并且具有较好的抗震性能和可持续性,但具有自重大、强度低和结构承载力小等缺点。钢结构相比混凝土结构具有加工性能良好、轻质高强和施工速度快等优点,但耐腐蚀性差,维护费用高和耐火性能差等不足[2]。然而,装配式型钢混凝土(Steel Reinforced Concrete,SRC)组合结构是装配式混凝土结构和钢结构的有机结合,具有承载力大、连接可靠和良好的耐久性等优势,具有极其广阔的应用前景,对我国建筑行业的发展和结构抗震性能的改善具有重要意义[3]。

目前,国内外学者针对预制装配式型钢混凝土组合节点的性能开展了一系列研究工作,并取得一定的研究成果[4,5]。其中,为了改善型钢混凝土梁柱节点的施工条件,陈勇等[6]提出两种型钢混凝土梁柱节点,分别在节点核心区采用U形拉结筋和梁端型钢腹板开矩形孔等方式,明显提高了节点施工速度。王博等[7]研究了型钢混凝土T型节点的力学性能,发现该节点破坏形式为柱端破坏,抗震性能较差, 通过配置短肢剪力墙后节点破坏模式可以明显改善,并提高节点的承载力与延性性能。为了进一步研究带斜撑箱形钢管叠合柱型钢混凝土框架节点,金卫明等[8]通过AUTOLISP编程辅助建模,可以快速建立ABAQUS有限元分析初始数值模型,有助于分析构造复杂的型钢混凝土组合节点形式,以及验证设想。徐金俊等[9,10]研究了型钢混凝土异形柱节点抗震性能,以及与矩形截面柱结构相比的不同特性,发现转变受力方式和提高轴压比等方法,能够提高节点的耗能能力,并且该类节点具有良好的抗震性能。白国良等[11]研究型钢混凝土异型中节点的梁布置方式对节点抗震性能的影响,发现梁错位节点相比左右梁平齐变梁节点与常规节点的承载能力有所提高,而延性和耗能有所降低。门进杰等[12]采用布置带可更换构件使型钢混凝土组合结构震后可恢复功能,并且提供一种该结构形式的抗震设计方法以及构件截面设计方法。此外,Li等[13]提出一种在梁柱之间设置阻尼器的新型预制节点,研究表明,该新型节点的抗震性能良好,可以取代现浇混凝土节点。殷诗宝等[14]研究了一种狗骨式型钢混凝土框架节点,得出梁翼缘的削弱对节点承载力影响不大,但能提高节点的耗能性能。侯光荣等[15]结合实际工程设计出一种新型装配式部分型钢混凝土框架节点,通过采用足尺模型对该节点进行低周往复荷载实验,得出新型节点具有良好的延性、承载能力和耗能能力。冯世强等[16]提出一种新型自复位装配式钢-混凝土混合结构框架节点,思路主要是通过梁内预应力为钢梁提供复位力,并通过黄铜板摩擦与钢梁段塑性变形进行耗能,该结构具有良好的抗震性能、变形能力和较好的复位能力。陈珊珊等[17]研究了新型预制装配式SRC柱 - 钢梁组合边节点的抗震性能,得出节点盖板悬臂段为圆弧过渡形时,能够明显改善节点承载力和延性性能。

国内外学者对预制装配式型钢混凝土组合结构进行了大量的分析研究,但是装配式型钢混凝土组合节点在不同构造参数下的抗震性能亟待研究。基于此本文在课题组前期试验研究的基础上[18,19],通过ABAQUS软件进行建模分析与对比,研究了节点核心区混凝土强度、柱端连接螺栓孔径和边距对新型节点抗震性能的影响,研究成果可为该新型节点的理论分析与工程应用提供参考和借鉴。

1 试验概况

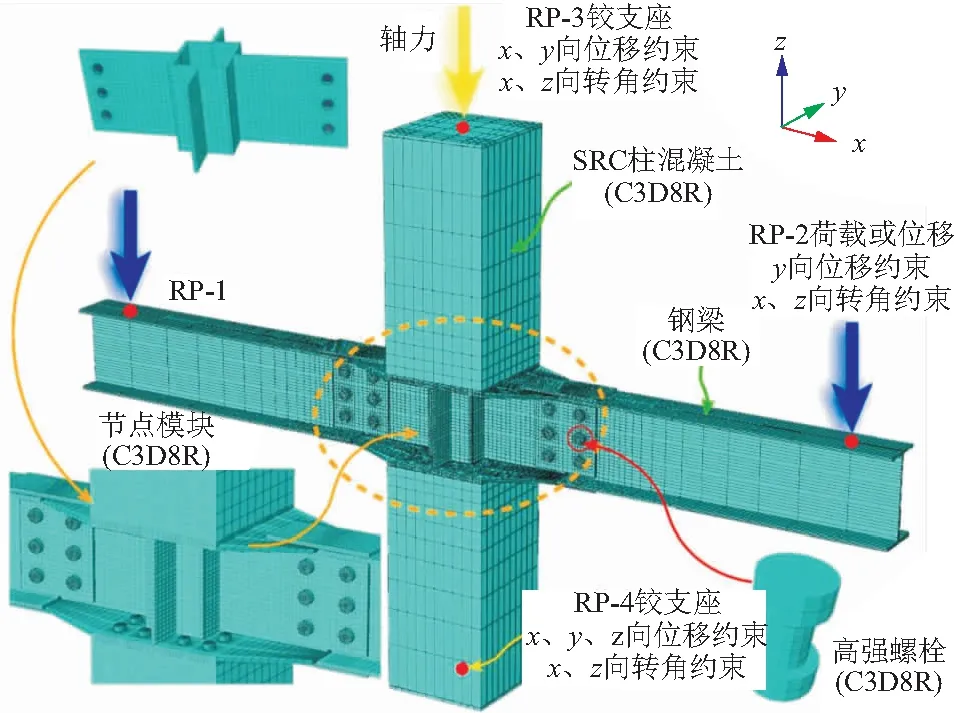

装配式型钢混凝土组合节点主要由预制 SRC 柱、节点模块、H型钢梁三部组成,其中,SRC柱采用H型钢作为预制柱钢骨,通过焊接方式将纵筋一端固定在柱端加载板,另一端穿过柱端连接板的螺栓孔进行螺栓连接,从而形成钢骨架;节点模块由节点盖板、方钢管和加劲板1,2焊接组成。SRC柱、节点模块、钢梁分别通过高强螺栓、翼缘连接板和腹板连接板等,以栓焊混合的方式进行现场装配。节点构造及整体示意图如图1(以MPCIJ2为例[18])所示。

试验装置和加载制度如图2所示。试验时,节点采用梁端加载方式,通过100 t油压千斤顶对柱顶按试验轴压比0.15施加竖向轴力。通过两个50 t MTS作动器在梁端加载点同步施加低周往复荷载,并自动采集梁端的承载力和位移数据。在节点达到屈服前,采用荷载控制,每级荷载循环一次;屈服后改为位移控制,并按屈服位移Δy的整数倍分级加载,即 1Δy,2Δy,3Δy,…,每级循环3次;当试件承载力下降至峰值承载力的85%时,终止试验。

图1 节点构造及整体示意/mm

图2 拟静力试验及加载制度

表1 钢材力学性能

2 有限元数值模型

2.1 本构关系

结合钢材和混凝土材性试验结果,在节点有限元模型中的钢材均采用双折线强化模型,且符合Von-Mises准则,本构关系如图3所示。节点模型中混凝土采用损伤塑性模型,其轴心受压和受拉本构关系是按照GB 50010-2010《混凝土结构设计规范》[21]中推荐得到,如图4所示。其中钢材弹性模量取2.06×105MPa,密度为7.8×103kg/m3,泊松比为0.3。

图3 钢材本构关系曲线

图4 混凝土本构关系曲线

2.2 单元、网格和边界条件

在ABAQUS模型中的单元类型、网格划分和边界条件如图5所示。该模型采用分离式建模方式,为了精细化分析模型的位移,其中,纵筋和箍筋采用T3D2三维两节点桁架单元,钢材、混凝土和螺栓等其他组成部件均采用 C3D8R[22]实体单元划分网格,原因是C3D8R单元在单元网格出现较大扭曲时仍可精准运算,同时可以避免出现剪切自锁现象。在靠近节点核心区附近区域的SRC柱端和钢梁端进行网格加密处理,沿梁、翼缘连接盖板厚度方向均匀划分为 3 层网格,以确保计算精度。钢梁加载端、SRC柱顶和柱底分别建立耦合点RP-1,RP-2,RP-3,RP-4,并将荷载和约束分别加至耦合点上,各耦合的位移和转角约束情况详见图5(以MPCIJ2为例[18])。

图5 节点有限元模型

2.3 接触属性

试验模型中,翼缘连接板与钢梁翼缘及节点盖板之间、柱端连接板与柱钢骨之间、节点模块内部组件之间均采用焊接连接,则在有限元模型中设置为“Tie”约束;模型中的钢材与混凝土、钢材与钢材之间均采用“surface-to-surface”接触,法向接触属性设置为“硬”接触,切向接触属性设置为“罚”函数,摩擦系数取0.35[23];H型钢骨和钢筋笼所形成钢骨架与混凝土之间设置为“Embedded”约束,不考虑钢骨架与混凝土之间的相对滑移。

3 试验与有限元结果对比

图6为节点破坏形态对比。分析可知,两者的破坏形态基本吻合,节点的破坏位置均发生在节点模块内部的加劲板和节点盖板处,节点盖板均发生屈曲,并最终因内部焊缝断裂导致承载力下降而加载结束。

图6 破坏形态对比

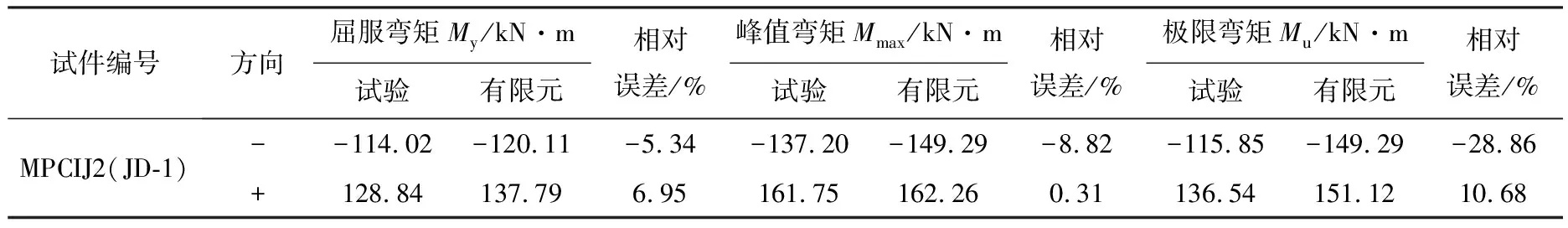

图7为试验与有限元计算的滞回曲线、骨架曲线对比。由图7a可知,试验结果和有限元模拟的滞回曲线均呈梭形,较为饱满,且整体变化趋势相近,表明该新型组合节点具有良好的耗能能力。由图7b可知,有限元模拟与试验的骨架曲线整体变化趋势相似,且正向比负向骨架曲线拟合较好。其中,试验滞回曲线出现一定的“捏缩现象”,在加载至试件破坏时,有限元模拟所得的极限承载力高于试验,其相对误差为-28.86%~10.68%。主要是因为有限元模拟中未能考虑高强螺栓滑移、材料初始缺陷、钢材损伤和焊缝开裂等因素对结果的影响,各构件之间的接触属性均处于理想状态。其余特征点分析结果见表3,可知试验结果和有限元模拟结果较为接近,其中,屈服弯矩的相对误差为-5.34%~6.95%,峰值弯矩的相对误差为-8.82%~0.31%,基本满足精度要求。

图7 滞回曲线和骨架曲线的对比

刚度退化曲线对比如图8所示。分析可知,试验得到的初始刚度低于有限元模拟的初始刚度约18.2%,主要原因是节点试件内部或节点与辅助连接装置之间存在一定的连接松动,而在有限元模型中的边界条件、连接方式和接触属性更为理想,导致加载时的试验初始刚度偏低。综上,试验和有限元刚度退化曲线的整体变化趋势基本一致,加载中后期曲线几乎吻合,进一步验证有限元数值模型的有效性。

表3 试验和有限元计算结果对比

图8 刚度退化曲线

4 有限元参数分析

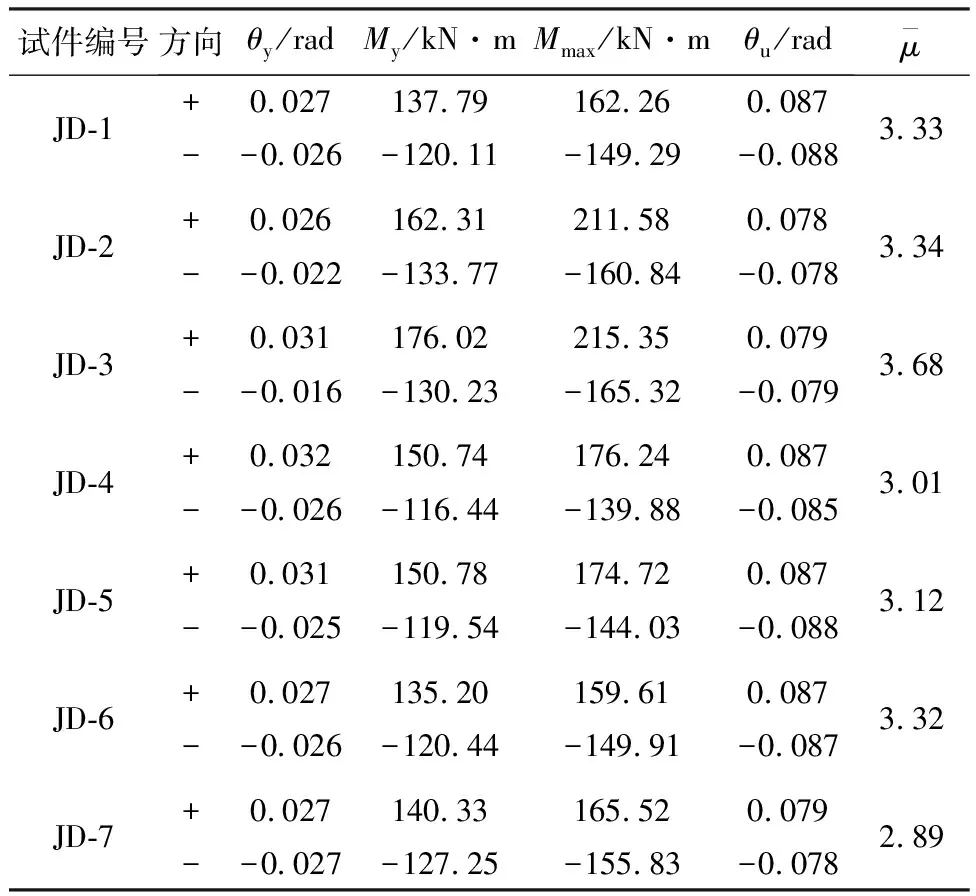

为了研究节点核心区混凝土强度和柱端连接螺栓对结构抗震性能的影响,以JD-1(MPCIJ2)[18]为基本试件,设计2个不同节点核心区混凝土强度的节点试件JD-2和JD-3、2个不同柱端螺栓边距的节点试件JD-4和JD-5以及2个不同柱端螺栓孔径的节点试件JD-6和JD-7,共3组对照,参数变量汇总如表4所示。

表4 参数变量汇总

4.1 节点核心区混凝土强度分析

4.1.1 滞回曲线和应力云图

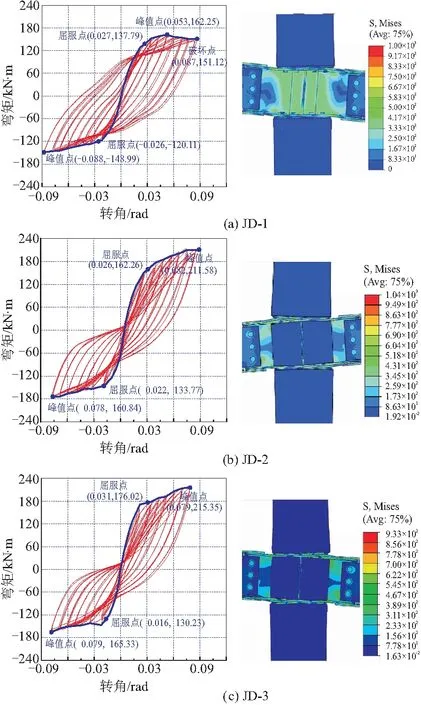

图9 滞回曲线与应力云图对比

节点的弯矩 - 转角滞回曲线和应力云图如图9所示。对比可知,试件JD-1相比JD-2和JD-3的滞回曲线更加饱满,耗能能力较好。试件JD-2和JD-3的弯矩 - 转角滞回曲线形态相近,随混凝土强度增长变化较小,并且出现明显“捏缩”现象。主要原因是浇筑混凝土增强了节点核心区的整体性,约束加劲板和方钢管的变形,降低了核心区变形能力,削弱了构件耗能能力。通过比较各试件在破坏时的应力云图可知,试件破坏时,试件JD-1节点模块内应力明显高于试件JD-2和JD-3,核心区浇筑混凝土限制了节点核心区的变形,可有效缓解节点模块内部的应力集中现象,使其应力重分布,在一定程度上降低外部荷载对节点模块的损伤。

图10 Park法定义屈服点

4.1.2 骨架曲线

骨架曲线上各节点试件的特征点定义如图10所示,本文采用Park法[24]确定屈服点,极限荷载为峰值荷载值的85%,部分特征点计算结果如表5所示。通过图9可知,弯矩 - 转角骨架曲线增长趋势相近,但节点核心区是否浇筑混凝土对试件承载力影响较大。核心区浇筑混凝土时,骨架曲线的整体变化趋势接近,正反向加载时具有较好的对称性,通过增大节点核心区混凝土强度,承载力呈现增大的变化趋势。其中,节点峰值弯矩比试件JD-1增长幅度约为20%。节点核心区混凝土强度为C60时,节点试件正反向峰值弯矩的平均值最大,约184.99 kN·m。主要原因是当节点核心区无混凝土时,节点模块独自承担荷载,当节点核心区填充混凝土后,在一定程度上与节点模块进行协同承载。

表5 节点承载力及延性特性

4.1.3 延性分析

各节点试件的延性性能采用梁端转角延性系数μ来衡量,其定义为:

(1)

4.1.4 耗能分析

各节点试件的耗能性能采用等效粘滞阻尼系数he来衡量,依据JGJ/T 101-2015《建筑抗震试验规程》[26]的规定为:

(2)

式中:E为耗散的能量;SABCD为弯矩 - 转角滞回曲线包络面积;S△OBE,S△ODF分别为△OBE与△ODF所围成的面积如图11a所示。

图11 耗能特性

图11b为he-θ关系曲线。分析可知,各试件的he值曲线均具有增大趋势,表现出良好的耗能能力。各试件峰值点时的he值均超过普通钢筋混凝土节点的he限值(0.1)[27],反映出该新型节点的耗能性能优于普通钢筋混凝土节点。对比分析各试件he曲线,可知核心区浇筑混凝土的试件曲线变化基本重合,试件JD-2,JD-3相比JD-1的he值分别降低38.3%,37.8%,表明节点模块内浇筑混凝土会削弱节点的耗能能力。通过单周耗能系数Ei和累积耗能系数Etotal的概念,进一步分析节点在低周往复加载过程中的实际耗能性能,其计算结果如图11c,11d所示。由图11c可知,不同核心区混凝土强度作用下,各试件随着循环次数的增加,Ei值整体变化趋势几乎呈增长的阶梯状。在加载后期,试件JD-1相比JD-2,JD-3的单周耗能能力仍有较大的提高。由图10d可知,节点试件在不同核心区混凝土强度下,Etotal整体变化趋势近似呈指数函数增长。对比各试件的累积耗能曲线,可知在节点屈服以前,试件JD-1的耗能能力低于试件JD-2,JD-3,但最终累积耗能增加约46.18%,进一步验证试件JD-1耗能性能优越。

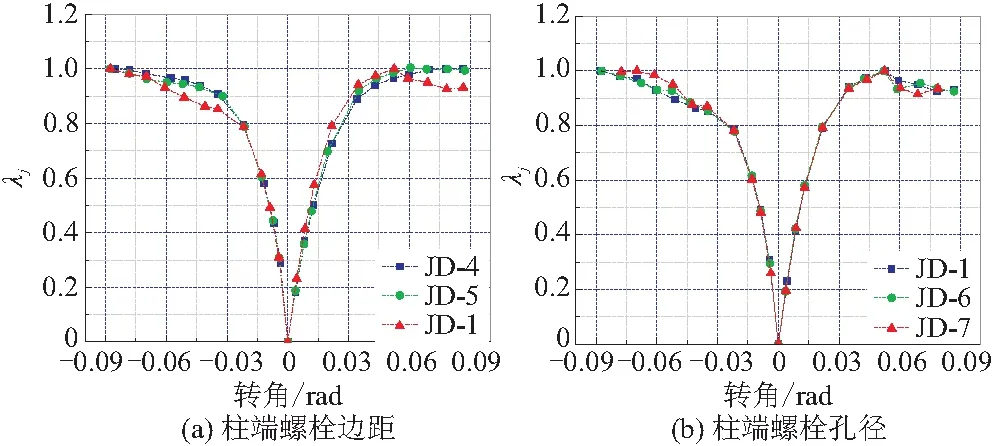

4.1.5 强度退化分析

各节点试件的强度退化采用强度退化系数λj来衡量,其定义为:

(3)

式中:Mj,Mmax分别为第j次加载和整个加载过程的峰值弯矩。

图12为各节点试件的λj-θ关系曲线。由图12可知,各节点试件正反向荷载作用下,强度退化曲线的变化趋势基本相近。加载初期,转角变化对强度退化的影响较小。随着外部荷载的增大,反映出核心区浇筑混凝土有助于缓解节点在正向荷载作用下的强度退化速度,与混凝土强度等级关系较小。各节点试件在负向荷载作用下的强度退化速率相近,在破坏阶段的强度退化系数均处于0.85~1.0之间,表明节点退化性能较为稳定。

图12 强度退化曲线

4.1.6 刚度退化分析

刚度退化采用环线刚度Kj进行表示,其定义为:

(4)

图13为各节点试件的Kj-θ关系曲线。由图13可知,随着节点转角的增大,各试件刚度退化曲线的整体变化趋势相近,但核心区浇筑混凝土可以明显提高节点的初始刚度,主要原因是混凝土抑制节点模块内方钢管和加劲板的变形,减小节点局部转动,表明浇筑混凝土能够明显提升节点刚度。

图13 刚度退化曲线

4.2 柱端连接螺栓分析

4.2.1 滞回曲线和应力云图

各节点试件的滞回曲线和应力云图如图14所示。通过比较各试件的滞回曲线可知:随着柱端螺栓边距的逐渐增大,试件滞回曲线更加饱满,整体滞回曲线表现为“梭形”。柱端螺栓边距较小时,滞回曲线出现了明显的“捏缩”现象,不能更好地产生塑性变形进行耗能。通过比较各试件的应力云图可知,各试件节点模块内应力分布相近,而试件JD-4和JD-5相较JD-1,柱端连接板发生轻微屈曲,节点盖板变形区域增大,表明随着柱端螺栓边距的减小,能有效改善柱端连接板的塑性变形。主要原因是柱端螺栓边距较小时,能够扩大节点盖板与柱端连接板之间的有效连接面积,进而加强节点盖板与柱端连接板在梁端往复荷载作用下的协调变形,降低节点盖板与柱端连接板之间的翘曲分离。随着柱端螺栓孔径的逐渐增大,试件滞回曲线逐渐趋于饱满,节点耗能能力提高,但试件JD-1,JD-6,JD-7的耗能性能比较接近,且滞回曲线均较为饱满,耗能性能优越。比较各试件的应力云图可知,各试件的节点模块变形和应力分布情况都较为接近。

4.2.2 骨架曲线

各JD试件在不同柱端螺栓边距和柱端螺栓孔径下的骨架曲线对比如图14所示。通过分析可知,弯矩 - 转角骨架曲线增长趋势相近,都有相同的变化阶段。加载前期,各试件的骨架曲线基本重合,转角与弯矩呈线性变化,进入加载后期,随着柱端螺栓边距的增大,承载力呈现降低的变化趋势,正向加载过程中试件JD-1相比试件JD-4明显降低,试件破坏时降低约16.5%,负向加载过程中,骨架曲线非常相近;在不同柱端螺栓孔径的影响下,骨架曲线几乎重合,峰值弯矩的变化幅度很小,仅在4%以内。表明柱端螺栓孔径对节点承载力的影响微乎其微,为了方便安装施工,可将螺栓孔尺寸适当调大。

4.2.3 延性分析

图14 滞回曲线与应力云图对比

4.2.4 耗能分析

图15为各试件耗能特性对比。通过分析图15a可知,各试件的等效粘滞阻尼系数值均随着转角的增大而增大,表现出良好的耗能性能。分析对比试件JD-1与JD-4,JD-5的he曲线,节点在峰值点时的he值增长68%,表明增大柱端螺栓边距可以明显提高节点的耗能能力。试件JD-1,JD-6,JD-7在达到峰值点时的he值在0.25~0.29之间,变化幅度为13.8%,表明增大柱端螺栓孔径,可以提高节点的耗能能力。

进一步分析图15b,15c可知,各试件随着循环次数的增加,Ei值整体变化趋势几乎均呈阶梯状增长,Etotal整体变化趋势近似呈指数函数增长,表明试件有良好的耗能性能。试件JD-1,JD-6,JD-7在加载后期的单周耗能能力仍有明显提高,而试件JD-4,JD-5增长幅度较低,这是由于节点刚度退化,导致试件在承受相同位移荷载作用下,其每级位移循环加载的耗能能力都有所下降。

图15 耗能特性

4.2.5 强度退化分析

图16为各JD试件的强度退化曲线。分析图16可知,各节点试件正反向荷载作用下,强度退化曲线的变化趋势基本相近。加载初期,转角变化对强度退化的影响较小。随着转角增大逐渐出现差异,试件JD-4,JD-5在正反向荷载作用下,强度退化曲线几乎对称,而JD-1有较大差异,正向强度退化速度较快,主要原因是随着螺栓边距的增大,会加剧节点盖板和柱端连接板的翘曲变形,同时在轴向荷载作用下容易增强预制柱的P-Δ效应,故柱端螺栓边距不宜过大;试件JD-1,JD-6,JD-7的强度退化曲线差别较小,JD-1强度退化速度略慢,各JD试件在破坏阶段的强度退化系数均处于0.85~1.0之间,退化性能比较稳定,表明柱端螺栓孔径对强度退化影响较小。

图16 强度退化曲线

4.2.6 刚度退化分析

图17为各JD试件的刚度退化曲线。分析图17可知,各试件在低周往复荷载作用下,初始刚度非常相近,刚度退化曲线基本重合,变化幅值在2%以内。表明柱端螺栓边距和柱端螺栓孔径大小对节点的刚度退化影响较小。

图17 刚度退化曲线

5 结 论

本文通过ABAQUS建立了装配式型钢混凝土组合节点有限元模型,分析了节点核心区混凝土强度、柱端螺栓边距和柱端螺栓孔径对节点滞回曲线、骨架曲线、延性耗能以及性能退化的变化规律,得到的主要结论如下:

(1)数值模拟与试验结果的破坏形态、滞回曲线和骨架曲线相近,验证了本文建立的有限元模型的有效性,可通过该模型研究不同参数对此类节点抗震性能的影响;

(2)节点核心区从无混凝土到有混凝土(C60),节点峰值承载力增幅约为22.3%,初始刚度增幅约为27%,平均转角延性系数在3.33~3.68之间,表明节点核心区混凝土有利于提高节点的承载能力和变形性能,但对节点耗能性能影响显著,能量耗散系数降低约30%;

(3)柱端螺栓边距和孔径对节点承载力、刚度、强度及延性性能影响较小,在一定程度上可有效改善节点的耗能性能,因此,在进行节点设计时,柱端螺栓边距建议取值范围在25~35 mm,柱端螺栓孔径取值范围在22~24 mm。