某全地形车单缸发动机惯性力平衡及整车振动改进研究*

陈文龙 陈 贞 张思崇 戴 磊 俞 冬 郭凌崧

(1-江苏林海动力机械集团有限公司 江苏 泰州225300 2-天津大学内燃机研究所)

引言

全地形车适于休闲娱乐、农林运输和抢险救灾等多种用途,行驶路况比较复杂,因此乘坐舒适性是车辆设计中不可忽视的一部分,同时振动对车辆结构疲劳安全性能具有直接的影响。车辆振动主要来源于发动机激励与路面激励,而发动机作为主要振动源在整车降振项目中需优先考虑。

传统单缸发动机一般采用过量平衡法减轻惯性力的影响。简单扩缸带来排量加大,若没有系统考虑惯性力平衡,整车振动水平将难以满足要求。目前振动对人体舒适与感知的影响在国内外已有明确统一的判定标准,可作为人体全身振动测量指南[1]。

本文围绕企业某型号全地形车振动性能提升,通过理论计算和振动试验相结合的方法,对其单缸发动机及其整车振动特性进行优化设计,提高了车辆整体驾乘舒适性,达到了预期目标,为后续其它车型的性能提升提供了参考思路。

1 初始样机振动数据采集及模态分析

1.1 初始样机振动数据采集分析

通过市场调研,客户反馈某款早期全地形车在加速行驶过程中振动体感相比其它车型较差,驾驶员靠背位置振感尤为强烈。图1 为采用丹麦B&K 公司3 039 前端数字采集系统,将3 个4 397 加速度传感器测点固定于靠背并建立笛卡尔坐标系,采集三个方向的加速度值。具体数值如表1 所示。

图1 某全地形车辆座椅靠背位置振动测试

分别在车辆怠速状态(发动机转速1 400 r/min)和发动机转速为4 000 r/min 这两种工况下采集座椅靠背处的振动数据。其中,三坐标方向的加速度信号以1/3 倍频程作线性自谱分析,以加速度频率加权均方根值评价舒适度并与标准限值对比,如表1 所示。可以发现,座椅靠背处的Z 向加速度在发动机加速到转速约为4 000 r/min 时相比标准限值高出很多。这与驾驶员在驾乘过程中的体感基本相符合,同时也验证了该车辆振动测试方案的合理性。

表1 某全地形车靠背位置振动测试数据

1.2 初始样机车架模态分析

1.2.1 模态计算分析

模态分析可以在车辆概念设计阶段预测车架的固有频率和振型,从而避免发动机工作时产生共振和较大振动。对初始样机的车架合理简化,将其导入有限元分析软件中进行模态分析,得到该车型车架的前十阶模态振型。

可以发现,第一阶振型为车架前部绕Y 轴的纵向扭转振动;第二阶振型为车架前部绕X 轴的横向扭转振动;第三阶振型为车架后部绕Y 轴的纵向扭转振动;第四阶振型为车架后部绕X 轴的横向扭转振动;第五阶、第六阶振型分别为车架前、后部分绕Z 轴的扭转振动。该车型车架前六阶固有频率,如表2 所示。

表2 车架的前六阶固有频率

该车型采用单缸四冲程水冷发动机,怠速转速为1 400 r/min,行驶工况转速范围是3 800~5 600 r/min,发动机的着火脉冲频率即激励频率为[2]:

式中:n 为发动机的转速,z 为发动机缸数,τ 为发动机冲程数。

因此,发动机怠速运转时的工作频率为f1=11.67 Hz;发动机行驶工况时的一阶惯性力频率的变化范围为31.67~46.67Hz;发动机行驶工况时的二阶惯性力频率f2=2×f1,其变化范围为63.34~93.34 Hz。

由模态分析结果可知,车架的前六阶固有频率避开了发动机怠速运转工作频率;车架的前四阶固有频率落在了发动机的一阶惯性力频率之内;车架的第五、第六阶固有频率落在了二阶惯性力频率之内。因此,该车辆在怠速运行时振动较小,但在行驶工况过程中会发生共振或较大振动现象[3-4]。

试验过程中也发现,在转速4 000 r/min 附近时,车辆座椅靠背位置处的振动尤为明显。因此,有必要对该车型进行优化设计,避免发动机工作时产生共振或较大振动,以提高车辆驾乘舒适性。

1.2.2 模态试验验证

利用有限元进行模态分析时对车架结构进行了简化,计算结果会存在一定偏差,需要通过试验模态分析加以验证模态分析的可靠性。

模态试验的激励方式通常选择激振器激励或者锤击激励,不同结构对激励方式的选择会不同。该全地形车的车架主体结构由钢管焊接而成,适宜采用锤击法进行模态分析,即将车架用橡皮绳吊起,使用冲击锤对车架施加激励[5]。

本项目试验所使用的设备主要有:①冲击锤、②全地形车车架、③加速度传感器、④B&K 公司的3039 信号采集系统、⑤Pulse Labshop 振动分析软件、⑥橡皮绳。试验原理示意图和试验测试现场如图2 所示。

图2 车架模态试验

通过车架锤击试验,测量得到该车架的前6 阶振动固有频率,与有限元法得到的车架固有频率对比情况如表3 所示。可以发现,车架试验固有频率与有限元计算固有频率最大相对误差为5.13%,考虑到试验受到环境、设备等因素以及计算模型简化影响,该误差值可以看作在可以接受的范围。这也同时证明了有限元计算模型具有一定准确性。

表3 车架模态试验固有频率与计算固有频率对比

2 车辆振动改进方案研究

2.1 主动隔振方案的设计

2.1.1 发动机惯性力理论分析

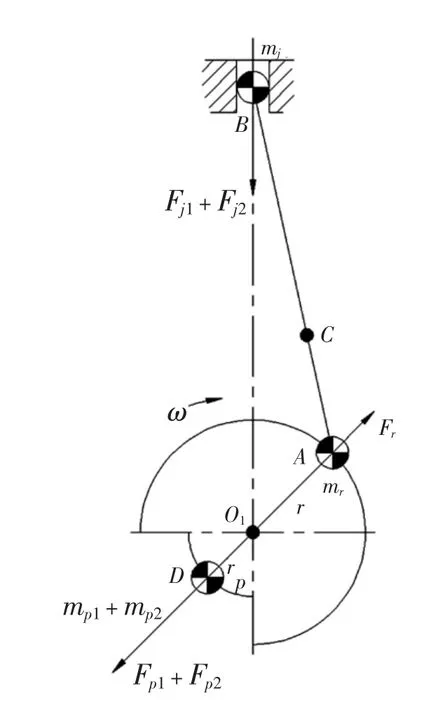

单缸发动机工作时,曲轴活塞连杆机构惯性力由两部分组成,即旋转质量引起的离心力和活塞运动引起的往复惯性力[6]。曲轴连杆活塞机构三质点模型如图3 所示。

图3 曲轴连杆活塞机构三质点模型示意图

旋转惯性力沿回转中心径向向外,大小为:

式中:mr为连杆大头端等效质量,r 为连杆大头到曲轴中心距离(本文取值为r=35 mm),ω 为发动机曲轴旋转角速度。

往复惯性力沿活塞运动方向,大小为:

式中:Fj1为一阶往复惯性力,Fj2为二阶往复惯性力,具体为:

式中:mj为活塞组件与连杆小头等效质量之和,α 为连杆径长比。

该全地形车初始样机发动机采用的是过量平衡法,即在曲轴质心相反的一侧增加一过量平衡块(mp1+mp2),如图4 所示。其中,mp1产生的离心力Fp1与Fr大小相等、方向相反。同时,平衡块的过量质量mp2,其产生的离心力为:

图4 过量平衡法原理图

式中:mp1和mp2为过量平衡块质量,rp为过量平衡块质心到曲轴旋转中心距离。此时,Fp2沿气缸中心方向的分力为:

令Fp2,y=Fj1/2,即mp2×rp=(mj×r)/2,可平衡一半一阶往复惯性力。与此同时,Fp2在与气缸中心线垂直的方向上引入了一个分力,大小为:

二阶往复惯性力在单缸发动机中较小,且完全平衡对发动机结构及成本有较大的要求,从经济性角度出发,暂不考虑二阶往复惯性力的影响[7]。

2.1.2 平衡轴方案及惯性力计算

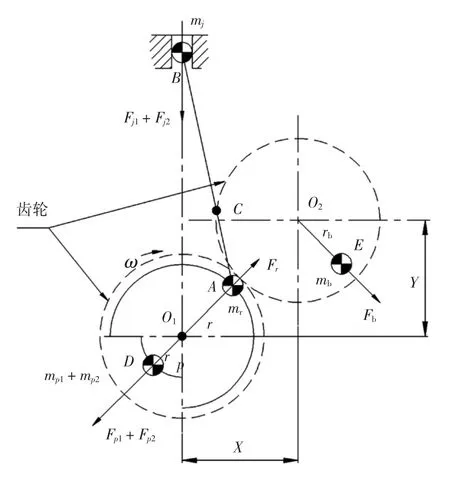

过量平衡法只是将一阶往复惯性力的一部分转移至另一方向上,本质上没有消除一阶往复惯性力的影响。充分考虑机体结构改进成本,在发动机扭振不敏感区域布置平衡轴可完全抵消一阶往复惯性力,其原理如图5 所示[8]。

图5 平衡轴方法原理图

平衡轴通过齿轮副与曲轴等速反向旋转,平衡轴偏心质量产生的离心力大小为:

式中:mb×rb为平衡轴偏心质量质径积。Fb在沿气缸中心平行方向以及在气缸中心线垂直方向上的分力分别为:

通过合理设置参数,使Fb,y=Fp2,y=Fj1/2 和Fb,x=Fp2,x,可完全平衡一阶惯性不平衡力,即:

该车型所用400 mL 发动机,相关零部件参数如表4 所示。

表4 曲轴连杆活塞机构相关零部件质量参数

实际计算中,曲轴连杆活塞机构需等效为三质点模型,连杆简化为活塞销中心处往复运动的质量和连杆轴颈处旋转运动的质量,连杆中心距为lAB=116.5 mm,由模型数据得到连杆质心到大头旋转中心的距离为lAC=37.5 mm,连杆大头等效质量为165.9 g,连杆小头等效质量为78.7 g。由此可得:

将式(14)带入式(2),得到连杆大头端旋转惯性力为:

将式(15)带入式(4),得到连杆小头端的一阶往复惯性力为:

由过量平衡块平衡旋转惯性力和一半往复惯性力可知:

由此可知,过量平衡块总质径积大小为24 561.25 g·mm,其中左曲轴质量为1 547.35 g,右曲轴质量为1 540.85 g,由此得动曲轴过量平衡块质心到曲轴旋转中心为rp=8.05 mm。

平衡轴与曲轴回转中心不重合,必然产生附加扭转力矩,其大小为:

平衡轴布置应尽量减小X 和Y 值,根据实际曲轴箱体空间,将平衡轴布置在发动机后上方。根据式(13)和式(19),平衡轴质径积为6 329.75 g·mm。通过调整芯轴和扇形配重块的张角、外径和厚度,最终确定X=70.7 mm,Y=25.7 mm,平衡轴质量mb=440 g,平衡轴质心距rb=14.4 mm,优化后平衡轴发动机的内部结构如图6 所示。

图6 平衡轴方案结构简图

2.2 被动隔振方案设计

为了解决发动机与车架的共振问题,可以通过改变车架的结构型式、调整车架的质量分布以及结构设计参数等途径来提高车架的固有频率,以避开发动机的激振频率。然而,车架部分调整对其固有频率改变不会很大,倘若重新设计新型车架,对原有市场车型相关模具件很难兼容。经过综合考虑,本项目选择通过优化发动机与车架之间的被动隔振系统,降低振动的传递率。采用被动隔振,通过合理设置缓冲橡胶的阻尼、弹性模量等参数,利用内摩擦产生的阻尼,可以较好地吸收振动和冲击能量,达到耗散振动能量的目的。

经过多种方案试验尝试,最终选择发动机与车架三处缓冲连接,即发动机的前上部通过上摇架缓冲橡胶组件与车架上部连接、发动机的后上端通过上吊架缓冲橡胶组件与车架上部连接、发动机的后下端通过底部支撑缓冲橡胶组件与车架下部连接,通过试验对比发现该方案减振效果较好,如图7 所示。

图7 被动隔振系统方案

3 改进样车振动测试试验对比

将改进后的平衡轴发动机通过被动隔振系统安装在该车架上后,再次测量发动机转速约为4 000 r/min 时座椅靠背处在Y 和Z 坐标方向上的振动信号(该车型在X 坐标方向的振动较小),与改进前车辆所测得数据进行对比,如表5 所示。

表5 改进前后车辆驾驶员靠背位置振动测试数据对比

与初始样机振动测试数据对比可以发现,行驶工况状态下Z 向加速度平均幅值由14 m/s2降低至5.86 m/s2,行驶工况状态Y 向加速度平均幅值由7.15 m/s2降低至2.02 m/s2,如图8 和图9 所示。可以发现,改进后的样车(带平衡轴发动机和增加被动隔振系统)的振动性能有了明显改善。

图8 车辆改进前后行驶工况下Z 向加速度

图9 车辆改进前后行驶工况下Y 向加速度

4 结论

使用振动试验测试、有限元技术和采用平衡轴发动机方案,对市场反馈的某型号全地形车振动较大问题进行分析和改进,并通过重建优化方案物理样机进行对比试验,得到了满意的效果,具体如下:

1)使用模态计算和模态试验方法,找到了某型号全地形车行驶工况振动较大问题的根源,即发动机的一阶惯性力与车架的前四阶固有频率相近,容易产生共振现象。

2)采取主动隔振,通过发动机自身结构的优化设计,即采用平衡轴设计方案,降低发动机振动对车架的影响;通过重新设计发动机与车架连接的被动隔振系统,并通过试验验证达到了吸收和缓冲振动能量的目的。

3)通过重建优化方案的物理样机,并通过振动测试与改进前样机进行对比,行驶工况Z 向和Y 向振动性能分别提升71.75%和58.14%,振动较小,获得了市场认可,提高了产品销量。