深部沿空切顶巷道底鼓破坏机制及强化控制技术研究

付振江,李春元

(1.河南能源化工集团 焦作煤业(集团)有限责任公司,河南 焦作 454001;2.煤炭科学研究总院 深部开采与冲击地压研究院,北京 100013;3.中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

近年来,随着切顶卸压工艺和技术的进步及普及,无煤柱沿空留巷技术得到了快速发展,并进行了大范围推广应用[1,2]。国内外专家学者针对沿空留巷巷道围岩变形破坏规律及其控制技术开展了大量的理论与实践研究,在沿空留巷顶板活动规律及顶板控制[3-6]、切顶卸压工艺[1,7]、恒阻大变形支护技术[8-10]、巷旁支护技术[11-13]、巷旁充填技术[14,15]等方面取得了大量成果,并在一定程度上解决了巷道顶板的大范围下沉及局部冒顶问题,极大缓解了矿井的采掘衔接,提高了煤炭资源的回收率。

而随采深增加,深部地应力增高,在顶板及两帮支护作用下,沿空切顶巷道围岩应力向底板转移;加之煤层采高增大、巷道围岩软弱等影响,底板无支护空间极易产生大范围底鼓破坏,巷道维护工程量及成本增加,制约了沿空留巷技术的应用及发展。

基于此,现场监测了深部沿空切顶巷道围岩的变形破坏特征,分析了该类巷道围岩应力环境的转变特征及底鼓破坏演化过程以及不同应力扰动阶段下的底鼓破坏机制,对比了不同强化支护方案下巷道的底鼓变形破坏规律,给出了其应用优化建议,从而为深部沿空留巷围岩稳定性控制提供借鉴。

1 深部沿空切顶巷道变形破坏特征

1.1 工程地质

河南能源化工集团赵固一矿北翼16011工作面开采二1煤层,平均厚5.9m,煤层结构简单,以块煤为主,煤层倾角为0°~8°;煤层埋深465.5~506.8m,根据地层柱状图、顶底板钻孔实际及文献[16]结果,二1煤层顶底板岩层参数见表1。

表1 16011工作面地层特征

16011工作面采用综合机械化倾斜分层走向长壁后退式采煤法开采上分层煤层,采高3.5m,工作面倾向长度205.5m,走向长度638m,架后人工铺设塑料网假顶,全部垮落法处理采空区,工作面布置如图1所示,应用单体液压支柱配合π型梁支护工作面两端头和两巷超前段。

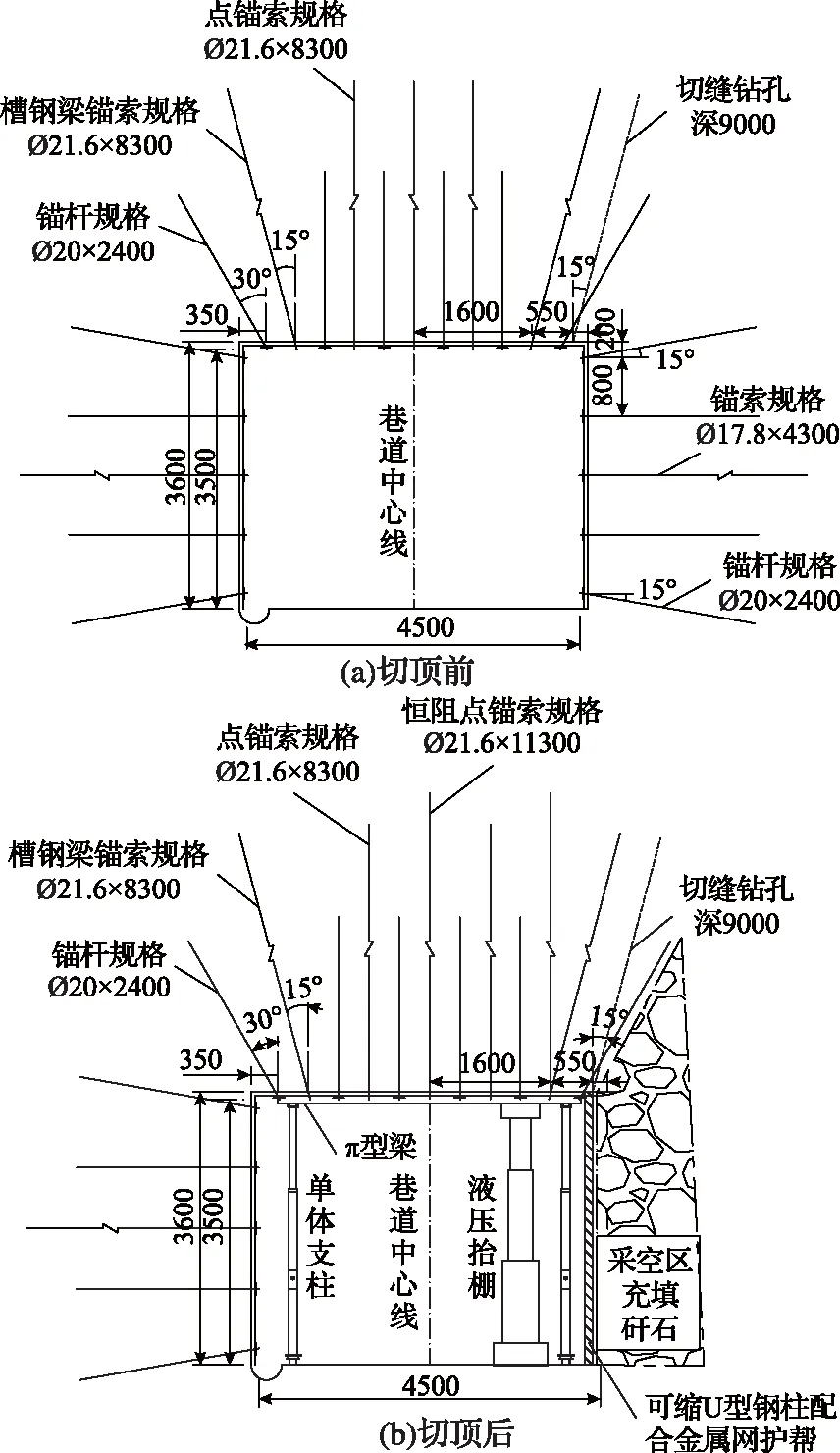

16011工作面轨道巷矩形断面,沿煤层顶板掘进,巷道掘进高度3600mm,净高3500mm;巷道外段582m所在的断面掘进宽度4700mm,净宽4500mm,断面支护参数如图2(a)所示。掘进时,16011轨道巷顶板采用∅20mm×2400mm无纵筋左旋螺纹钢高强锚杆及∅21.6mm×8300mm槽钢梁锚索与点锚索补强支护,槽钢梁锚索每排3根,点锚索每排2根,呈“3-2-3-2”方式交叉布置,间排距1600mm×1600mm,并铺∅6.0mm钢筋冷拔焊接网。

图1 16011工作面巷道布置

切顶前,在16011轨道巷超前支护段以外每排再补打2根∅21.6mm×11300mm恒阻点锚索补强支护,间排距1600mm×1600mm,如图2(b)所示;恒阻器长500mm,外径72mm,允许变形量350mm,恒阻值33±2t,预紧力28t。补强支护后,近超前支护段外口打设一排直径48mm并与竖直方向呈15°的切顶钻孔,孔深9m,间距0.6m;沿采场推进方向,采用聚能管装药预裂爆破。同时,巷道超前支护段打设顺山单体π型梁棚一梁三柱,棚距400mm。

图2 沿空切顶巷道支护方案(mm)

当16011轨道巷处于采场后方0~200m范围时,将巷道超前支护所打设顺山棚一梁三柱改为一梁两柱支护,并在采空区侧增加一排液压抬棚支架支护,支架型号JZ4300-20/38,如图2(b)所示,采空区侧采用“可伸缩36U型钢柱+金属网”护帮。

当沿空巷道处于一次采动工作面后方200m以远时,受采动影响小,先撤除抬棚支架,逐步撤除单体π型梁棚,最终只保留可伸缩U型钢挡矸。

1.2 现场巷道围岩变形破坏特征

工作面回采后,在采场后方200m以远,16011轨道巷底板未支护段的典型变形破坏严重。

当抬棚支架撤除后,巷道底板底鼓,尤其实体煤侧底板剪切滑移鼓起量较高,底鼓量达1.8m,单体柱整体陷底,局部陷底量达0.8m;且巷道两帮侧底鼓量非对称分布,实体煤侧底鼓量远高于切顶侧,局部区域历经三次挖底后仍产生极大的底鼓变形,并难以控制。在沿空巷道切顶侧帮部鼓帮明显,鼓帮量约1.0m,局部U型钢柱被挤弯,并向巷内移动,单体柱柱芯显著降低,个别单体柱被压断。在实体煤侧,巷帮煤体被压碎,并产生一定的变形,局部地段单体柱柱芯量较少。而顶板大部分区域变较为破碎,局部出现锚网漏兜,顶板整体下沉量约0.4m。同时,巷道围岩收缩变形量大,最窄处巷道净宽由4.5m降低至2.5m左右,两帮收缩量高达2.0m;巷道最低处净高由3.5m降低至不足1.3m,顶底板移近量高达2.2m,断面收缩率达79.4%,严重威胁矿井生产安全及职工生命安全。

2 深部沿空切顶巷道底鼓破坏力学机制

经切顶卸压后,深部沿空巷道顶板下沉量较小,一定程度上解决了巷道顶板的变形破坏问题,但底鼓破坏极为严重。结合表1知,16011工作面切顶深度9m小于顶板砂质泥岩的平均厚度13.5m,顶板坚硬中粒砂岩未完全切断,加之深部开采坚硬顶板覆岩载荷增高,使得巷道顶板仍具有一定的承载能力,并不断作用于沿空巷道围岩体,使得巷道围岩力学环境变化,从而为底鼓破坏提供了力源。

2.1 深部沿空切顶巷道围岩应力变化实测

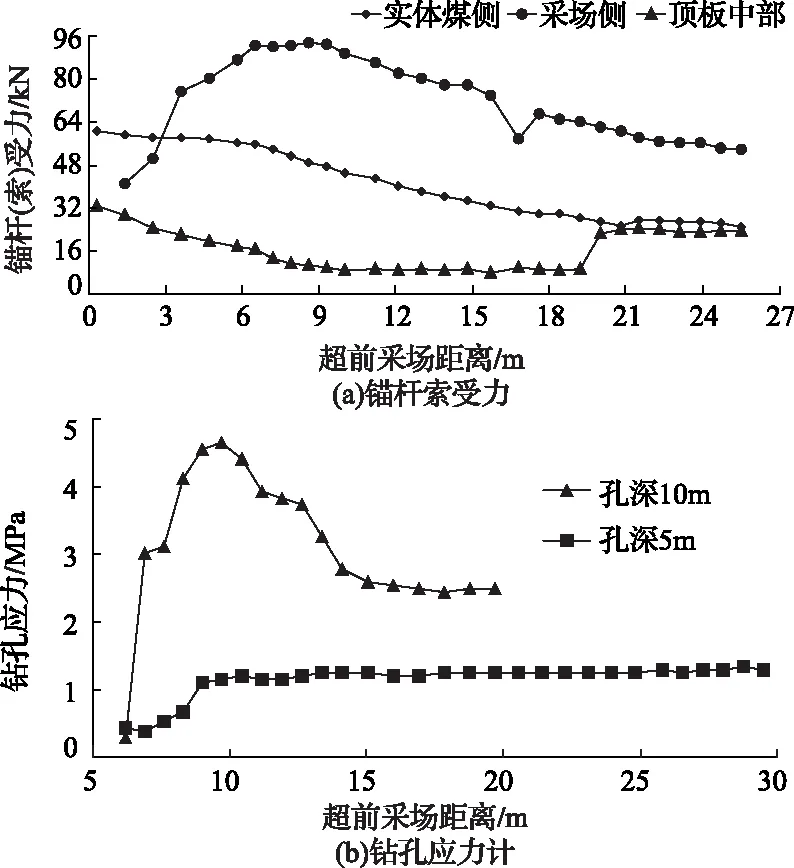

16011工作面开采前,在距切眼约60m的轨道巷内布置了一测站,在巷道实体煤侧帮中部、顶板正中及采场侧巷帮中部安装测力表监测获取了2根锚杆、1根锚索的受力变化,其中锚索测力点位于顶板中部;在采场侧巷帮腰线附近向采场煤体内打设了5m及10m深的钻孔各1个,钻孔间距1m,并在钻孔内安装了钻孔应力计观测了采场侧的应力变化规律,如图3所示。

图3 巷道超前区域围岩应力变化规律

由图3(a)知,在巷道帮部锚杆受力高于顶板中部;距工作面距离20m以远即切顶前,锚杆(索)受力基本稳定,而随测点距采场距离减小即测点进入已切顶区域时,巷帮受力增加,而顶板受力先降低再增加。因此,切顶后一次采动时,采场顶板载荷向采场侧及实体煤侧巷帮转移,导致采场侧帮受力显著增加,而切顶作用阻隔了部分采场顶板载荷向实体煤侧传递,并使得实体煤侧锚杆受力小于采场侧;但实体煤侧锚杆受力随距采场距离减小一直处于增长之中,而采场侧锚杆受力在距工作面距离小于6.5m时开始降低,为超前煤体卸荷破坏所致。同时,钻孔应力监测表明,采场侧巷帮浅部5m深钻孔区域岩体受掘进和一次采动作用已产生部分破坏,实测钻孔应力在1.25MPa浮动;而巷帮深部10m深钻孔区域岩体在采场推进至距钻孔9.7m时应力达最大值4.7MPa,随后距采场越近,应力降低,故采场侧巷帮围岩深部应力有一应力增长峰值。

同时,在16011轨道巷选取了靠近采场侧的巷道顶板布设了7个锚索应力计以获取切顶前后巷道围岩的受力变化情况,提取处理了距切眼190m、230m及350m处的锚索受力变化规律,如图4所示。

由图4可知,在采场前方顶板恒阻锚索受力值最大,其值达320.3kN,三处测点受力最大值相差很小;随采场距测点距离减小,锚索受力先小幅降低至约310kN,至采场前方约25~20m时恒阻锚索受力先小幅增加后又急剧降低。因此,切顶后一次采动阶段,采动作用使得顶板运动与锚索受力相互作用并形成动态调整,受切顶影响巷道超前20~0m阶段顶板恒阻锚索受力降低,说明采场侧支承压力已逐步转移至采场侧顶板及煤体内。而切顶后沿空留巷阶段,滞后采场约24m,采场基本顶大范围断裂逐渐完成,锚索受力减小至约270kN。

图4 切顶前后巷道顶板恒阻锚索受力变化

随巷道滞后采场距离增加,采空区顶板运动逐渐趋于稳定,锚索受力变化较小;而采空区内由于上覆岩层的压实作用,使得采空区侧留巷围岩应力缓慢增加至覆岩载荷,但巷道实体煤侧围岩仍承受一定的上覆岩层结构载荷,从而使得留巷阶段巷道顶板锚索受力仍维持在270kN左右,与最大值相比也仅降低约50kN,故切顶后沿空留巷阶段部分覆岩载荷仍通过巷道顶板传递至实体煤侧帮部。

2.2 深部沿空切顶巷道围岩应力环境转变特征

结合采动围岩支承压力分布特征[17],以其底鼓破坏演化过程为对象,分阶段绘制深部沿空切顶巷道围岩的力学转换特征及变形破坏,如图5所示。

图5 深部沿空切顶巷道围岩力学环境转变及变形破坏状态

由图5(a)可知,掘进后,巷道围岩应力重新分布,底板围岩由三向受压变为底板浅部围岩向掘进空间卸荷,两帮围岩支承压力q=kγH增加,k为掘进扰动下支承压力集中系数,γ为覆岩体积力,H为采深。由于巷道两侧均为实体煤,仅受掘进扰动影响,两侧q基本一致,峰值距巷道帮部距离l相等。

而在巷道超前支护段切顶后,受一次采动影响,采场超前支承压力作用于采场侧巷道围岩,并与q叠加形成较高的支承压力q2=k2γH,k2为切顶后采场侧支承压力集中系数,k2>k,距巷道帮部距离l2较l增加;向采场深部岩体受采动影响一致,支承压力基本不变。此时,切顶可阻隔部分超前支承压力向实体煤侧围岩传递,但切顶线上方覆岩载荷仍可通过顶板向巷道实体煤侧帮部传递部分压力,并导致其支承压力q1=k1γH高于q,k1为切顶后实体煤侧支承压力集中系数,但q1 在切顶后留巷初期,切顶线深度范围内的采空区顶板围岩首先垮断充填采空区,并作为留巷巷帮维护巷道空间;且在覆岩载荷作用下,巷道采空区侧帮支承压力由浅表的残余支承压力向深部逐渐恢复至原岩应力γH。但受顶板切顶不彻底影响,切顶线上方部分载荷仍通过巷道顶板岩层传递至留巷实体煤帮部,并与q2叠加形成支承压力q3=k3γH,k3为留巷实体煤帮支承压力集中系数,使得q3>q1,q3峰值距煤帮的距离l3>l1,如图5(c)所示;部分顶板载荷则仍作用于支护体,并使顶板锚索受力仅略低于一次采动阶段,仍可导致支柱陷底。 随采场推进,留巷远离采场,采空区顶板覆岩渐趋压实并稳定,巷道围岩处于应力平衡状态,底鼓变形趋于稳定。 受两帮支承压力变化影响,巷道底板的朗肯土压力极限平衡状态及塑性滑移面同步变化。结合滑移线场理论[17,18]建立了不同应力扰动阶段下沿空切顶巷道的底鼓破坏力学模型,如图6所示。 图6 不同应力扰动阶段沿空切顶巷道底鼓破坏力学模型 巷道切顶前,在掘进扰动下巷帮底板两侧岩体在区域ABC和A′B′C′内形成主动应力区Ⅰ,在区域ABD、A′B′D内则为过渡应力区Ⅱ,如图6(a)所示。由于k及掘进扰动范围小,巷道两帮侧底板在相同q及其压剪作用下变形趋于稳定,Ⅰ、Ⅱ区对称分布,使得两极限平衡区交叉形成了作用于底板全断面的被动应力区Ⅲ,即AA′D区域,滑移分界面AD与A′D对称挤压底板浅部已卸荷岩体,并造成底鼓破裂深度h相同,底板呈小幅度的对称底鼓变形。 h可根据朗肯土压力理论计算得出,为[18]: 式中,Hr为巷道顶板压力拱高度,m;h0为巷道高度,m;C1、C2分别为顶板压力拱内煤岩体及底板岩体的内聚力,MPa;φ、φ′分别为底板岩体及煤体内摩擦角,(°);l为煤层开采厚度,m;p0为巷帮支护阻力,kN;f为煤层与顶底板接触面的摩擦因数;f′为煤的坚固系数;a为巷宽,m;ξ为三轴应力系数,ξ=(1+sinφ′)/(1-sinφ′)。 同时,可根据过渡压力区与被动压力区的滑移面上的滑动力计算底板的最小支护载荷p为[18]: 式中,F为使Ⅱ、Ⅲ区岩体向底板空间的滑动力,kN;ph为水平地应力,kN。 巷道切顶后一次采动阶段,k1小幅增加,k2、q2显著增加,l 在沿空留巷阶段,采空区侧帮支承压力由浅部为0向深部恢复至原岩应力γH,巷帮底板压力小,难以形成极限平衡区,但采空区底板卸荷造成巷内底鼓量在图6(b)基础上仍有一定增长,如图6(c)。而由于采空区顶板覆岩载荷作用,q3>q1,l3>l1,受顶板及两帮支护影响,巷帮围岩应力向底板无支护空间转移,则在支承压力及水平应力共同作用下,底板深部岩体不断向巷道内滑移鼓起,并形成大范围的单一极限平衡区,从而造成非对称大变形破坏;且其破坏深度h3及支护载荷可根据(1)(2)计算。 当二次采动时,留巷围岩应力环境将再次改变,仍主要作用于留巷实体煤帮,而不断产生类似于图6(c)的非对称大变形底鼓破坏。 根据表1,采用权重计算巷道压力拱高度及底板破裂深度内岩体的平均参数,计算公式为[19] 将赵固一矿顶底板岩层参数代入式(3),γ=27.4kN/m3,C1=27.5MPa,由于底鼓岩体节理、裂隙发育,底板岩体内聚力低至C2=0.5MPa,φ′=34.9°,φ=34.7°;根据巷帮锚杆间排距S=0.8m,锚固力T=100kN按p0=T/S2[17]计算得p0=0.16MPa;在16011轨道巷通尺480m处进行地应力测试获得该区域最大水平主应力16.00MPa,垂直主应力13.97MPa,则侧压系数为1.15,ph=1.15γH;k3取3[17];结合a=4.5m,h0=l=3.5m,f′=1.3,并分别令H=300m、500m、700m、900m、1100m,代入式(1)、(2),得到了不同采深p的变化规律,如图7所示。 随采深增加,p增加,H=500m时,p=13.99MPa;而16011工作面底板支护无法达到该值,但其可解释深部沿空巷道即使采用极高的支护强度,仍难以完全控制底鼓破坏;但可据此提高底鼓滑移抵抗力,以削弱巷道围岩应力向底板转移的能力。 图7 不同采深下沿空切顶巷道底板支护荷载变化规律 基于16011轨道巷底鼓现状及其破坏力学机制,在现有支护基础上,开展了增加底梁强化支护试验。首先,在距切眼178~260m段巷道,开展了“液压抬棚+一梁五柱+3.8m长矿用12#工字钢底梁”高强支护试验,如图8(a)所示。 图8 深部沿空切顶巷道底鼓强化控制方案(mm) 随后,又在260~637m段巷道应用了“一梁三柱+底梁”限制性底鼓强化支护方案,如图8(b)所示;其中底梁采用20MnK材质,其屈服点大于355MPa,抗拉强度大于510MPa;高度为120±2mm,腿宽95±2mm,腰厚11±0.6mm。 现场应用表面位移法观测统计不同支护方案下16011轨道巷底鼓量变化,如图9所示,图中横坐标负值代表采场前方,正值代表采场后方。 图9 沿空切顶巷道底板表面位移变化规律 由图9(a)知,自超前采场70m至采场后方10m段,巷道内测点底鼓变化量、底鼓速率均增加;采场后方10m以远,则降低。对比知,无底梁支护时,底鼓变化量、速率显著高于底梁支护;采场后方0~30m段底鼓速率最高,达69mm/d,此段底鼓变化量达621mm;而加底梁后,高强度支护下底鼓速率最高仅43mm/d,底鼓变化量396mm,限制性底鼓支护下底鼓速率最高为46mm/d,底鼓量400mm。因此,加底梁支护后,底鼓变化量最大可降低约220mm,底鼓速率下降约33.3%;但高强度支护与限制性底鼓支护最大底鼓速率仅相差3mm/d,最大底鼓变化量也仅差4mm,差异不大。 而巷道累计底鼓量在超前采场70~10m段缓慢增加,滞后采场0~40m段急剧增加,采场40m以远则趋于稳定。且无底梁支护时,累计底鼓量最大达1772mm;但限制性底鼓及高强度支护时,其分别为968mm、862mm,两者相差较小,而底鼓量可降低804mm以上。故高强度支护控制底鼓破坏效果最好,限制性底鼓支护次之,无底梁支护最差。 因此,高强度支护虽然变形速率及变形量减小,但支护密集,人员劳动强度大,回撤处理工程量大。限制性底鼓支护控制效果与高强度支护相当,成巷效果较好,可避免频繁翻修,最适于控制深部沿空切顶巷道的底鼓变形破坏。 现场大范围应用“一梁三柱+底梁”限制性底鼓强化技术后,深部沿空切顶巷道底鼓变形破坏程度得到了有效控制。巷道变形量显著减小,虽有一定底鼓但可满足生产需求,留巷空间得到了有效控制,实现了让中有抗,抗中有让,既释放了部分底板应力,又保证了巷道整体稳定。 同时,留巷内单体柱棚间距400mm仍过密,局部巷道围岩压力增大仍易导致支柱陷底。建议根据顶板关键层及其厚度增加切顶深度以将其采空区载荷彻底甩掉;以此在保证留巷空间下降低支柱的密度。局部巷道围岩压力增大时,在滞后采场20m左右将原支护方案中应用的3.5m高的单体柱更换为3.15m,以防止支柱压死或弯折断裂,从而保证深部沿空切顶留巷巷道的安全和生产应用要求。 1)将深部沿空切顶巷道的围岩应力环境转变划分为掘进后切顶前、切顶后一次采动及沿空留巷三阶段,并指出:掘进后切顶前,巷道围岩两帮切向支承压力较小,且相同;切顶后一次采动阶段,巷道采场侧帮部支承压力显著增加,而实体煤侧增长小;沿空留巷阶段,受采空区顶板载荷影响,实体煤帮侧向支承压力增加程度更高。 2)结合滑移线场理论建立了不同应力扰动阶段下沿空切顶巷道的底鼓破坏力学模型,研究了三阶段巷道底板呈小变形对称底鼓、采场侧高于实体煤侧的非对称底鼓变形及实体煤侧高于采空区侧的非对称大变形底鼓破坏机制,并指出:随采深增加,沿空切顶巷道底板支护荷载增加。 3)“一梁三柱+底梁”限制性底鼓强化支护后,底鼓速率下降约33.3%,底鼓量可降低804mm以上,并与高强度支护效果相当,避免了频繁翻修,适用于控制深部沿空切顶巷道围岩的变形。2.3 不同应力扰动阶段沿空切顶巷道底鼓破坏机制

3 深部沿空切顶巷道底鼓强化控制技术

3.1 底鼓强化控制方案及其变形破坏规律

3.2 现场底鼓控制应用效果及应用优化

4 结 论