深部矿井岩巷TBM掘进设备选型及适应性设计

郭晓胜,周长宽,崔国岗,傅 鑫,丁自伟,王威钦

(1.陕西正通煤业有限责任公司,陕西 咸阳 712000;2.西安科技大学 能源学院,陕西 西安 710054;3.西安建筑科技大学 资源工程学院,陕西 西安 710055)

TBM作为世界上最先进的全断面隧道掘进机,近年来在煤矿工程建设中逐渐得到广泛应用[1,2],与传统钻爆和综掘工法相比[3-8],具有施工效率高、造价低等显著优势。据统计,目前全国仅有11座煤矿应用TBM,如山东新巨龙煤矿、淮南张集煤矿等巷道工程建设。在煤矿领域也仅应用于施工浅部平硐、斜井或立井联合布置等地质条件[9],但在深部立井开拓煤矿巷道中应用案例十分罕见。这主要是由于深部立井开拓对于TBM设备的特殊要求,即设备尺寸重量必须满足井筒要求,巷道断面也必须满足TBM大尺寸部件的运输需要。其次,在深部开采条件下,岩层地应力较高,围岩易发生较大变形破坏,进而造成TBM卡机事故[10,11]。深埋复杂地层煤矿巷道开挖对围岩产生较大扰动,容易引起应力集中,造成巷道围岩失稳。深部煤系地层开挖过程中,往往还需穿过复合地层,当穿越高地应力的煤系软弱沉积岩层时,高地应力与软弱围岩就构成了围岩产生大变形破坏的基本条件,容易导致TBM设备卡机灾害,这也是制约深部复杂地质条件矿井TBM掘进潜力的主要因素之一[12,13]。可见,TBM一般适用于中硬岩体,在围岩稳定条件下效果较好,而在深部复杂地质条件下,掘进设备参数适应性设计还需结合工程实际开展诸多研究工作[14-17]。其中,黄兴等[18]基于刀盘压力、总推力和转速等参数,提出了一种多算法优化的掘进机刀盘扭矩预测方法,提高了TBM掘进过程中的适应性;Yagiz S等[19]则建立多种预测模型优化了TBM掘进过程中的掘进速率。综合目前研究可知,TBM装备适应性、机型适应性差异、地质灾害成因、与围岩相互作用机理等方面尚未形成系统性成果,在成果应用转化方面也缺乏深入的探讨研究。本文基于煤矿TBM研究应用,系统总结实践过程TBM掘进装备选型和系统参数适应性设计等经验,可为中西部深部复杂条件煤矿TBM装备研究应用提供参考。

1 工程概况

陕西高家堡煤矿位于彬长矿区西北部,井田面积219km2,矿井储量9.74亿t,设计生产能力5.0Mt/a,主采延安组4号煤层,埋深1000~1100m。地质条件复杂,含水害、冲击地压、地温、瓦斯等多元自然灾害。井田分西区、东区及西南区三个区域,目前主要回采西区,单翼布置方式,设计四条岩石开拓大巷,单以西区辅运大巷而言,设计长度6500m以上,岩巷开拓工程量巨大。

西区大巷主要布置在岩层中,开拓掘进中将穿越一系列煤系地层,共5层,包括4号煤、铝质泥岩、炭质泥岩、泥岩和中粒砂岩,岩性变化相对大。4号煤层顶底板岩性特征见表1。

表1 4号煤层顶底板岩性特征

高家堡煤矿目前采用“综掘+炮掘”掘进方式,受深井多元灾害影响,岩巷进尺水平仅60~95m/月,掘进速度远远不能满足开拓需求,以现有生产接续情况看,将在四五盘区间工作面接续时出现单面生产情况,如何实现高效快速掘进,缓解生产接续紧张的局面,是矿井面临的主要科学问题。

2 TBM智能掘进装备选型

2.1 掘进机选型依据

TBM掘进机作为全世界最先进的掘进装备,具有破岩高效、一次成巷、掘支运平行作业、系统高度集成等技术特征,是最接近巷道智能化掘进的先进装备,全断面岩石掘进机分类如图1所示。

图1 掘进机分类

目前来说,TBM掘进机广泛应用于世界隧道、地铁和矿山领域工程建设,尤其以平硐掘进机应用效果显著[20]。在国外研究基础上,我国TBM掘进设备也经历了从引进到自主研发的发展阶段,由国外传统的开式掘进机,到我国科技工作者自主研发的具有国产特色的刀盘TBM掘进装备等[21]。TBM掘进设备依据护盾数目及布置方式可分为敞开式、单护盾和双护盾掘进机,不同生产条件TBM适应性不同,设备类型及适用条件见表2。

表2 TBM适用条件及类型

不同类型TBM掘进设备对于生产地质条件的适应性不同,需要针对不同的工程背景进行TBM设备的选型,以保证应用的TBM掘进效能得到最大程度的发挥。目前来说,TBM选型主要有两类机型选择方法,分别为分类顺序法和类比法,本文以分类顺序法为例展开煤矿TBM设备选型的探讨与研究。

2.2 煤矿TBM设备选型

在巷道围岩稳定性良好的条件下,现有矿用TBM设备均可以实现快速掘进[22-24],而对于深部复杂地质条件矿井而言,需从巷道总体布置、工程地质条件、施工条件及工期要求等方面考虑,满足工程施工对于掘进机选型的要求,在选型时应重点考虑岩石的可掘性、开挖时硐壁稳定性、地层变形特征和支护类型等因素。

1)敞开式掘进机。主要适用于整体完整、较完整的岩层,岩体强度介于50~150MPa,有较好自稳性的硬岩地层,岩层自身强度能承受水平推进时的反作用力,掘进机头部接地比压不下沉[25]。由于敞开式掘进机较为灵活,也可适用于软岩隧道,但在高应力大变形巷道,应采取有效支护技术并论证,且掘进速率受限。

2)单护盾掘进机。主要适用于具有一定自稳性的软岩岩层,岩体强度介于5~60MPa。巷道岩石仅仅能够维持自稳,正常条件不会垮塌,但难以支撑水平反作用力,必须采用辅助推进缸等,将破岩压力传送至后方混凝土管片。此时由于护盾作用,减轻了掘进头接地比压,避免了掘进设备下沉。

3)双护盾掘进机。主要适用于岩体较完整,有一定自稳性的软岩~硬岩地层,岩体强度30~90MPa。由于巷道岩体的复杂性,如有部分能够自稳并被支撑住,而其他围岩仅能自稳无法承受水平支撑力,此时应采用双护盾式TBM。对于岩层开挖后,能够维持自稳,但硐壁易潮解发生失稳的巷道,也应选用双护盾式TBM。

4)盾构法。盾构机主要用于软弱土体、软土地层和极端上软下硬地层的开挖。在盾构掘进过程中,通过盾构外壳和管片支承四周围岩,防止巷道围岩的坍塌。与常规TBM机械破岩不同,盾构法是一种掘进面采用切削装置进行土体开挖、将土体从原生地层中挤出、采用千斤顶加压跟进的机械化掘进施工方法。

高家堡煤矿埋深达近1000m,属于典型的深部高应力强扰动矿井,在TBM机械开挖破岩过程中受到强扰动作用明显,根据采区岩石大巷掘进布置设计方案,在开拓过程中不可避免会穿过煤系等软弱地层,地质条件较为复杂,冲击灾害防治困难。基于此,提出全断面TBM掘进机选型,见表3。

表3 全断面TBM掘进机选型

为了有效避免TBM掘进过程中受高应力软岩大变形或巷道穿层施工时护盾受力不均匀导致卡机灾害,同时考虑到深部立井开拓煤矿巷道断面偏小,巷道运输转弯等均存在一定困难,需要设计较小转弯半径TBM设备,因此推荐采用敞开式TBM较为合理。采用敞开式TBM设备较为灵活,也可依据现场实际情况及时调整支护设计,适应不同岩层条件下的TBM装备安全高效掘进施工。

3 TBM掘进系统适应性设计

3.1 掘进系统主参数分析

合理设计TBM掘进系统设备参数,对于提升TBM掘进效率、保证高效破岩以及巷道安全支护等有着至关重要的作用。需要科学分析计算确定的TBM掘进设备主要设计参数包括两方面:掘进机径向,如理论开挖直径、刀盘转速和刀盘回转扭矩等;掘进机轴向,如掘进推力、掘进速度和掘进行程等。

以刀盘为例,敞开式TBM刀盘对围岩稳定性产生直接或者间接影响,是掘进主参数适应性设计的重点工作。首先,刀盘尺寸应根据巷道尺寸进行选型,根据开拓巷道断面尺寸,刀盘开挖直径设计为6.5m。其次,刀盘钢结构采用Q345D,提高长距离掘进使用寿命,采用分块式结构、螺栓连接和焊接相结合,方便运输与组装。此外,正面滚刀90mm刀间距,保证高效率破岩。最后,刀盘刀具采用大直径滚刀,提高刀具寿命,减少换刀次数,可换装18寸刀圈,背装式刀座,稳定可靠。

对于深部复杂条件TBM掘进,其滚刀直径与扭矩等参数合理设计也十分重要,对于掘进破岩、卡机脱困等均具有积极意义。在硬岩巷道条件下,宜采用大直径滚刀以提供更大的推力,增大刀具的贯入度,提高其破岩能力。滚刀参数设计采用CSM力学模式计算,得到总推力、扭矩等性能参数:

式中,Ft为滚刀所受载荷,kN;Fn为滚刀所受切向载荷,kN;Fr为滚刀所受垂直推力,kN;P0为岩石破碎区压力,与岩石强度滚刀尺寸等参数有关;φ为滚刀与岩层接触角,(°);R为滚刀半径,mm;T为滚刀刀尖宽度,mm;α为压力分布系数。

煤系地层砂岩、泥岩,砂岩石英含量高,岩石饱和抗压强度为30~90MPa,取σc=90MPa,计算得Ft=29.1kN。深部巷道煤系地层围岩强度相比隧洞围岩强度要低,使用TBM开挖时,TBM系统适应性设计可将其适宜的单轴抗压强度降低,单轴抗压强度在20~100MPa范围认为是比较适合的,其中35~60MPa是最佳的单轴抗压强度范围。

对于无论何种TBM类型而言,设计合理的扩挖间隙对于避免卡机均非常重要,敞开式TBM掘进机前方也含有小段用于临时支护的TBM护盾,此外合理扩挖量也有利于掘进过程中TBM设备的正常推进等。一般而言,护盾与围岩间扩挖间隙较小,通常为0.05~0.1m,而TBM对围岩变形非常敏感,当围岩挤压变形量达到围岩与护盾间扩挖预留变形间隙,极易导致护盾被卡,造成长时间卡机停工。

结合深部复杂灾害立井开拓煤矿岩巷TBM研究应用,选用敞开式TBM设备,且针对性设计护盾与围岩间扩挖间隙半径超50mm,可在一定程度上为临空掘进支护前高应力巷道围岩变形提供一定的缓冲空间,同时采用TBM施工的巷道形状为圆形,不易形成应力集中现象,有利于巷道围岩稳定性控制等。敞开式TBM技术参数见表4。

表4 敞开式TBM主要部件技术参数

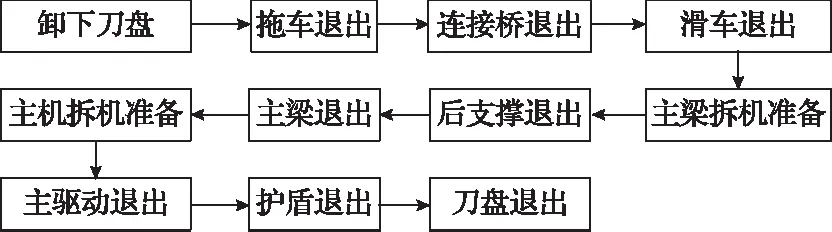

3.2 大尺寸部件拆解运输技术

为满足大尺寸部件立井罐笼拆解和井下运输要求,TBM设备各部件入井尺寸重量应符合要求。高家堡煤矿副井罐笼尺寸长×宽×高=5.8m×2.5m×3.8m,罐笼最大升降载荷37t,井下巷道内平板车尺寸长×宽=4.5m×1.8m,最大承重40t,设备运至施工现场需经过最小的拐弯半径为5m。针对性设计TBM各部件的尺寸重量,主要大尺寸如部件刀盘中心块、顶护盾、主梁1#、主梁2#、主驱动法兰、主驱动变速箱和后支撑均应该满足上述要求。煤矿TBM拆解运输以不扩挖、原位拆机退出为原则,TBM拆机运输流程如图2所示。

图2 TBM拆机运输流程

在拆解运输过程中,为了满足超大重量刀盘、主梁等结构整体旋转及吊装运输技术需求,高家堡煤矿井下针对性设计了专门的TBM组装硐室、步进硐室和始发硐室。通过采用合理的布局,既减少了矿方扩挖工程量,节约了工期,又为TBM设备进场安装创造条件,在TBM施工期间满足设备均衡生产中车辆调配和物料运输要求。组装硐室尺寸满足大件起吊高度要求,长度和宽度满足运输车辆编组要求,组装硐室尺寸为长×宽×高=38m×8.5m×12.6m。高家堡煤矿成功应用敞开式全断面掘进机后,首月掘进月进尺高达304.8m,掘进速率提高3~10倍,综掘岩巷进尺提升效果明显,有效缓解了矿井采掘接续困难的问题。

4 结 论

1)采用分类顺序法系统总结国内全断面掘进机机型,明确提出了煤矿岩巷掘进过程中,敞开式、单护盾式、双护盾式掘进机、盾构法等施工工法的地质适应条件,围绕工程地质条件、围岩特性、岩石强度等因素合理选择敞开式TBM机型。

2)TBM掘进设备参数适应性设计,应与地质条件相适应,选用敞开式TBM设备,其中刀盘尺寸应根据巷道设计尺寸,开挖直径设计6.5m,针对性设计护盾与围岩扩挖间隙半径超50mm,可在一定程度上为围岩卡机变形提供缓冲空间。

3)煤矿TBM掘进系统应结合具体生产地质条件,进行井下拆解运输系统的适应性设计,拆解运输硐室适应性设计应满足最大起吊高度,尺寸应满足大尺寸部件转身等需求,最终确定组装硐室尺寸为长×宽×高=38m×8.5m×12.6m。