基于新型逻辑阀控制的支架精准推移技术研究

张光辉

(晋能控股煤业集团沁秀公司, 山西 晋城 048006)

引言

液压支架是煤矿工作面的主要支护设备之一。当前煤矿开采工艺较为复杂,液压支架必须与采煤机、刮板输送机、破碎机等设备协同操作,才能实现高效回采。但受工作面顶底板煤层条件和人工控制阀组水平差异的影响,液压支架推移时很难按规定路线直线推移[1]。随着矿井自动化、智能化装备的不断普及,液压支架电液控制系统已被应用于各大矿井工作面中,其具有操作便捷、维护工作量小、自动化协同程度高等优点。电液控制系统已成为判断煤矿智能工作面自动化程度的重要指标[2]。但由于电液控制系统存在一定滞后性,再加上工作面粉尘、乳化液浓度等的影响,支架推移时无法保持步调一致,无法快速达到“三直一平”的要求,需要人工进一步调整[3]。因此,有必要对液压支架精准推移技术进行研究,促进工作面少人化、无人化开采快速实施。

1 现场概况

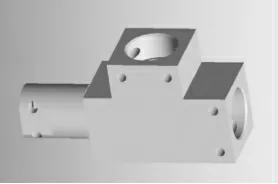

岳城煤矿为晋能控股煤业集团下属主力矿井,其4034(上)工作面长度210 m 左右,配套支架类型为ZY 8600/20/40D(153 架),该支架的质量为27 t,尺寸为6 850 mm×1 860 mm×4 000 mm。现场配套使用SAC 型支架电液控制系统,其液压支架与推杆底部连接如图1 所示。

如图1 所示,A 点、B 点分别为推移千斤顶与液压支架和活塞与推杆的连接位置,其连接采用销轴连接方式,销孔和销轴之间存在一定的间隙。推移液压支架时,由于间隙的存在,每次推移存在一定的余量。随着支架电液控制系统的不断操作,各支架的推移量出现不同的变化,形成了不同的累计误差[4]。

图1 支架推杆工作示意图

目前,施工现场主要存在以下问题:高频次的推移步距导致销轴间隙存在较大累计误差,支架间推移步距协同度差;阀控液压系统能效低,导致电液控制精度不高,最终影响工作面支架的平直度。

2 精准控制方案

在支架推移千斤顶动作时,支架与刮板输送机之间存在销轴滑动轨道。推溜时,销将销轴推至滑动轨道推溜点,使刮板输送机前倾并与工作面底板接触,实现推移动作。推移控制流程如图2 所示。

图2 推移控制流程

支架电液控制系统工作时,是将活塞杆的动作量传递给控制器,由控制器对动作量和设定量进行逻辑比较,当两者相等时,控制器发出推移控制信号[5]。因此,针对上述流程,重新设计了推移控制逻辑阀,对流程进行了优化改进。

2.1 逻辑阀设计

针对上述问题,拟设计一种推移控制逻辑阀,如下页图3 所示。该逻辑阀主要用于不同工况环境下对内部节流孔径进行控制,其工作原理如下页图4所示。

图3 逻辑阀结构示意图

如图4 所示,正常状态下,工作阀口A 和B 正常连通,此时电液控制无动作,支架推移控制单元与液压系统均处于正常状态。当支架换向阀动作时,乳化液以高压形态进入逻辑阀口C,使进液阀开关动作。此时,执行弹簧压缩,工作阀口A 和B 由连通状态逐渐变为销孔工作状态,推移千斤顶在高压乳化液的作用下开始动作,实现移架控制[6]。此时,通过改变节流孔径即可实现对移架精度的控制。

图4 逻辑阀工作原理

2.2 流程改进

为了配合逻辑阀动作,对支架电液控制系统自动推移精准控制的流程进行改进,具体流程如图5所示。

如图5 所示,支架移架前,先确定立柱降柱工作完成,设定移架目标行程阈值。移架时,先正常移架,当行程达到目标阈值时,执行喷雾动作,配合控制逻辑阀和移架实现精准控制,逐步减小滞后控制误差。移架完成后开始执行立柱升柱动作,升柱完成后推溜和喷雾协同动作,逐步消除销轴间隙,达到精准推溜的目的。

图5 电液控制系统自动推移精准控制流程改进

3 现场应用

项目于2020 年4—8 月在岳城煤矿进行了为期4 个月的工业性试验。选取工作面支架统一推移千斤顶进行推移控制逻辑阀测试,结果如表1 所示。

由表1 数据可知,安装推移控制逻辑阀后,推移千斤顶单位时间内的位移均值明显降低,降幅达到50.3%以上,说明控制速度明显降低,且节流孔径越小,控制速度越慢;推移千斤顶位移方差也出现了明显降低,降幅达到88.1%,说明安装推移控制逻辑阀后,推移千斤顶精度显著提升,且节流孔径越小,系统精度越高。结合现场支架尺寸,选择3.5 mm 的节流孔径。

表1 不同节流孔径下推移效果 mm

4 结语

针对原支架电液控制系统存在的逻辑控制缺陷,在工作面原电液控制系统上安装推移控制逻辑阀,工作面移架速度和推移控制精度均有了很大提升,说明电液控制系统动态响应特性提升明显。结合现场支架尺寸,建议选择3.5 mm 的节流孔径。此次改进对原电液控制系统的改动较小,改造成本低,具有很好的实践意义。