不同煤层参数对采煤机截齿结构性能的影响研究

麻 琪

(晋能控股煤业集团浙能麻家梁煤业有限公司, 山西 朔州 036000)

引言

随着我国工业化的发展,能源需求量不断增加,煤炭作为重要能源之一,开采量逐年增加[1]。采煤机作为极为重要的煤炭掘进设备,面对不断增加的采煤量要求,对其工作的可靠性和稳定性要求越来越高[2-3]。截齿作为采煤机实现煤炭掘进的关键组成部件,其工作过程中的受力情况极为复杂,尤其是截割煤炭产生的巨大冲击力,使其存在极为明显的振动问题[4]。振动问题不控制,会加速截齿的破坏,一旦出现破坏,将会导致煤矿停车停工,给煤矿企业带来巨大的经济损失[5-6]。因此,开展煤层参数对于采煤机截齿结构性能的影响研究,对于抑制采煤机截齿结构振动具有重要的意义。

1 采煤机截割系统概述

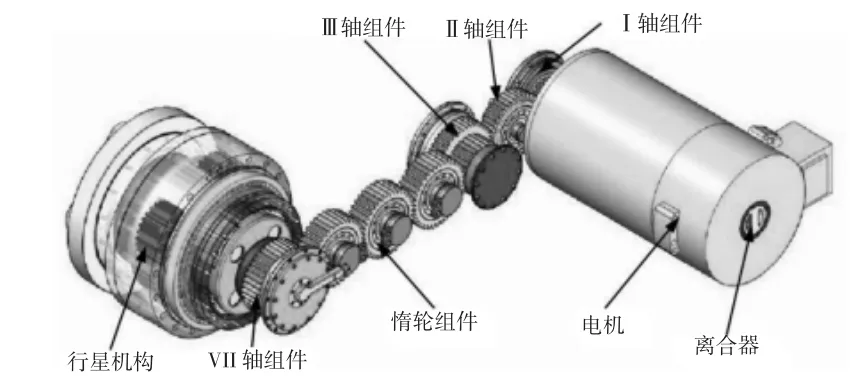

采煤机是煤矿企业自动化采煤的关键装置,具有较为明显的特点,如高效、高产、经济等。采煤机结构组成包括截割系统、牵引系统、电气系统和辅助系统等,其中较为关键的为截割系统,由滚筒截齿直接截割煤岩,之后由刮板输送机运出。滚筒截齿的动力来源于齿轮传动系统,如图1 所示,其不仅起传递动力的作用,还兼顾降速增扭的效果。截割传动系统主要由两级直齿轮减速器和两级行星齿轮减速器组成,动力源为截割电机输出的转矩,经齿轮传动系统传递至行星机构,驱动截割滚筒旋转,实现煤炭的连续截割。

图1 采煤机截割传动系统原理图

2 煤岩截割过程

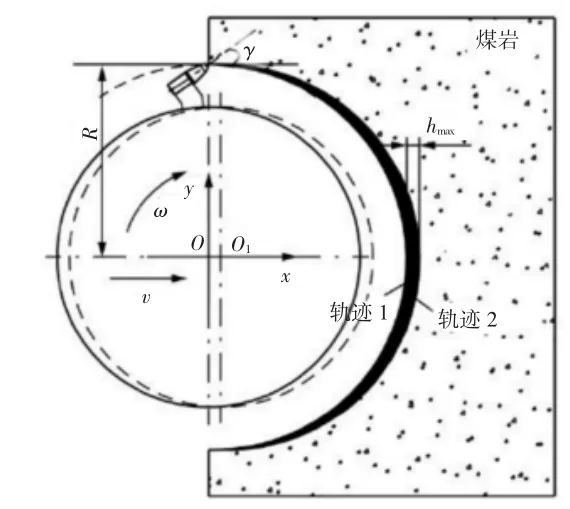

为了更好地研究煤层参数对采煤机截齿性能的影响,首先需要明确煤岩截割过程及其受力情况。关于采煤机工作过程中截割系统运行过程,部分学者已完成了较为系统的研究,得到了较为准确的研究成果。如图2 所示为采煤机截割系统工作过程的原理图,由此可以看出,采煤机以一定速度推进时,截割滚筒连续旋转,确定采煤机截齿的运动轨迹为圆形,工作过程中主要承受煤岩反作用于截齿的阻力。

图2 煤岩截割过程

3 不同煤层参数对截齿性能的影响分析

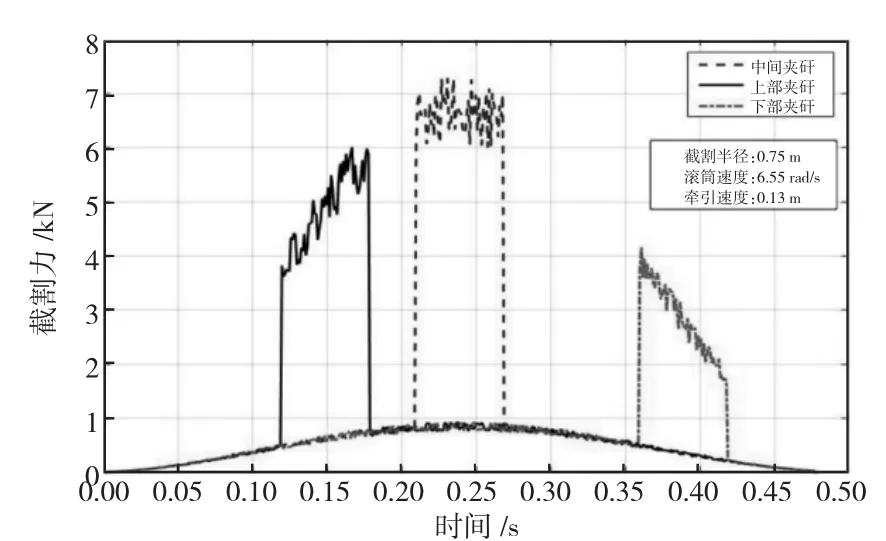

分析研究不同煤层参数对截齿性能影响,采用仿真计算的方法,计算软件选择MATLAB2019a。在仿真煤炭生产过程中,依据采煤机截割滚筒实际尺寸及运行参数设置计算参数数值,包括滚筒直径、推进速度、旋转角速度等,滚筒工作时的截割半径为750 mm、推进速度为0.13 m/s、滚筒转速为6.55 rad/s。为了研究不同煤层参数对截齿的性能影响,查阅相关文献,得到了软煤和硬煤的力学性能参数,主要研究不同煤和不同夹矸位置对截割力的影响。其中硬煤的抗拉强度为0.27 MPa,抗压强度为2.75 MPa;软煤的抗拉强度为0.1 MPa,抗压强度为0.99 MPa;泥岩抗拉强度为0.8 MPa,抗压强度为8.06 MPa。

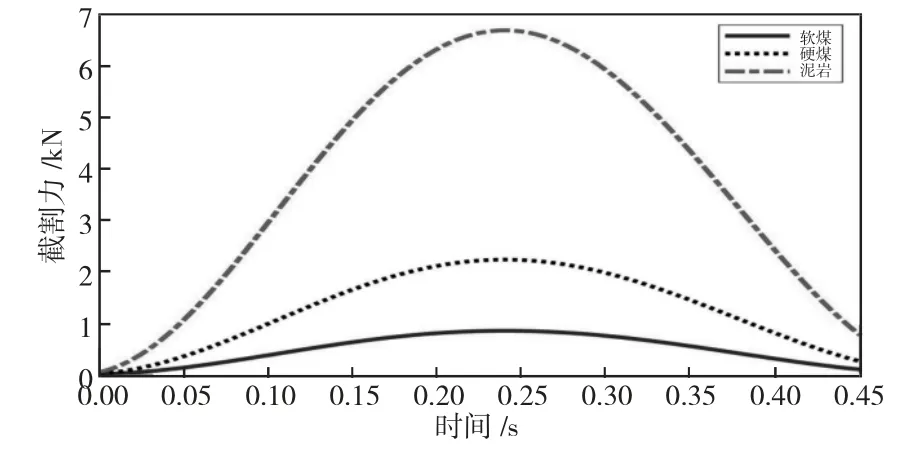

3.1 煤层性质对截割性能影响

仿真过程中主要研究不同煤层性质对截割力的影响,其中包括硬煤、软煤和泥岩三种煤层,完成仿真计算得出的结果如图3 所示。由图3 的仿真计算结果可以看出,煤层的力学性能参数增大,滚筒截齿截割煤层时的截割力上升趋势极为明显,截割泥岩时的最大截割力约为6.5 kN,截割硬煤时的最大截割力约为2 kN,截割软煤时的最大截割力约为0.5 kN。由此说明,截割泥岩时的截割力最大,是截割硬煤时的3 倍多。

图3 不同煤层性质对截齿截割力的影响

3.2 夹矸位置对截割力的影响

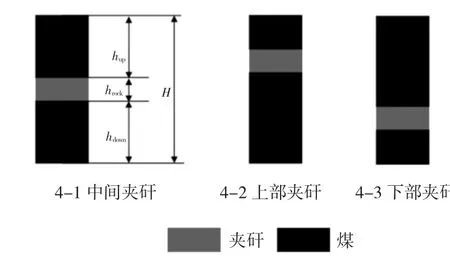

众所周知,实际采煤过程中涉及的煤层大多是夹矸煤层,因此,笔者在此研究夹矸位置对截割力的影响,以便更好地了解采煤机截齿工作过程中的受力状况。夹矸处于煤层中的位置分布有三种模式,分别为煤层上部位置、中间位置和下部位置。图4 为夹矸在煤层中的位置示意图,其中H 为截割煤层总高度,取1 600 mm;hup为夹矸层上方煤层总高度,取700 mm;hdown为夹矸层下方煤层总高度,取700 mm;hrock为夹矸层高度,取200 mm。

图4 夹矸处于煤层位置示意图

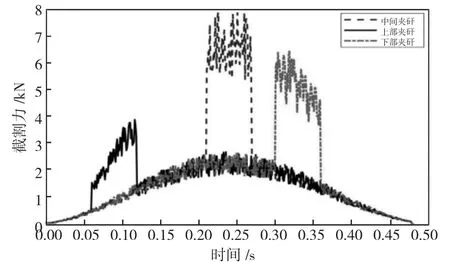

3.2.1 软煤夹矸对软煤截齿截割力的影响

完成仿真参数设置之后进行计算分析,得到仿真计算结果如图5 所示。由图5 可以看出,不同夹矸位置下采煤机截割齿所受的最大截割力不同,其中夹矸层位于煤层下部时,截齿截割力最小;夹矸层处于中间位置时,截齿所受截割力最大;夹矸层处于煤层上部位置时,截齿截割力中等。出现上述截割力不同的原因可能如下:截割滚筒中的各个截割齿的安装角度均为45°,滚筒截割转动时,不同位置的截齿与煤层的接触角度存在差异,截割煤层时产生的截割作用力不同。在截割滚筒截割煤岩时,截割力明显存在突变情况,导致截割头的波动和振动。与此同时,夹矸处于煤层上部位置,截割力在进入夹矸截割位置时最小,随之截割的深入,截割力逐渐升高;相反,在夹矸层处于煤层下部位置时,截割力进入夹矸时最大,之后随着截割过程的进行逐渐降低。

图5 不同夹矸位置对软煤截割截割力的影响

3.2.2 软煤夹矸对硬煤截齿截割力的影响

仿真计算硬煤层中不同夹矸位置对于截齿截割力的影响,仿真过程参数设置同软煤仿真,以便形成较好的对比,仿真计算结果如图6 所示。由图6 可以看出,截割硬煤时不同位置夹矸时的截割力大小存在明显差异,变化趋势与截割软煤基本类似。夹矸处于中间位置时的截割力最大,为6~8 kN,而夹矸处于上部和下部位置时的截割力相对较小。

图6 不同夹矸位置对硬煤截齿截割力的影响

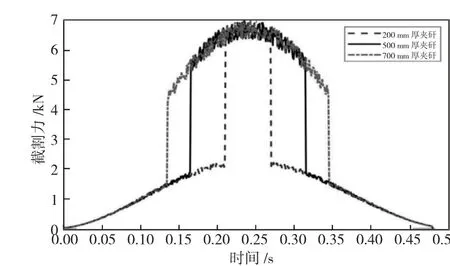

3.3 夹矸厚度对截齿截割力的影响

为了验证夹矸厚度对采煤机截割齿截割力的影响情况,在MATLAB 仿真参数中设置不同的夹矸厚度,同时截割硬煤层,其中的夹矸厚度分别为200 mm、500 mm 和700 mm。仿真计算结果如下页图7 所示。由图7 结果可以看出,随着夹矸厚度的增大,采煤机截割齿所受的截割力的持续时间明显增加,同时截割齿截割夹矸的最大力数值一致,说明截割齿截割煤层时的推进与割煤过程较为均匀,因此可以确定,夹矸厚度的增加会使截割齿的截割力增大。

图7 不同夹矸厚度对截割力的影响

4 结论

1)煤层硬度越大,截齿承受的冲击力越大;

2)夹矸位置处存在较大的截割力,夹矸处于煤层中间位置较为明显;

3)煤层中夹矸厚度的增加,会延长截齿承受截割力的时间,截割力大小变化不明显;

4)截割系统承受的截割力越大,对截割机构的冲击越大,振动越明显。