飞机数字化制孔法矢找正技术应用对比研究

汪东明 蒋智华

(成都飞机工业(集团)有限责任公司,四川 成都 610073)

近些年,随着飞机数字化装配技术的不断发展,飞机装配过程中自动化程度越来越高。在飞机数字化制孔系统中,空间定位技术、法矢找正技术[1]和窝深控制技术是飞机数字化制孔系统的3大关键技术。其中法矢找正技术是通过实时对飞机蒙皮待制孔位置的实际外形进行测量,计算出制孔位置蒙皮外形矢量并与刀轴法矢进行比较,对刀轴法矢进行补偿的方法[4]。通常也叫调整制孔垂直度,高精度的制孔垂直度对飞机连接疲劳寿命起关键作用[2-9]。

在数字化制孔系统应用过程中,笔者公司现有3套数字化制孔系统分别由不同的承制单位研制,在法矢找正技术的应用上存在一定的差异。通过对3套数字化制孔系统法矢找正技术应用中硬件选型、硬件布局、数学模型和工作流程的分析比较,总结出数字化制孔系统法矢找正技术应用中的关键技术。

1 A型数字化制孔法矢找正技术应用

1.1 法矢传感器的硬件选型

数字化制孔系统的法矢传感器,实际是通过几个激光距离传感器建立空间坐标系,对当前待制孔位置的法矢方向进行测量并与刀轴法矢方向进行比较,进而调整刀轴方向为当前制孔位置的法矢。相关研究表明飞机连接位置制孔垂直度越高,连接件疲劳寿命越高,故飞机数字化制孔系统一般要求法矢测量精度小于0.5°[5]。为了提高制孔位置法矢精度、减少测量时间和减少测量距离带来的影响,故选择的激光距离传感器具有精度高、响应时间短、测量行程短和可靠性好等特点。

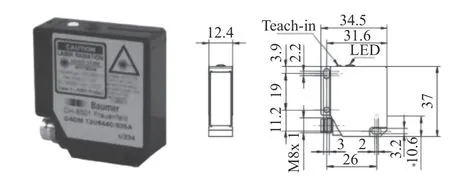

目前,A型、B型和C型数字化制孔系统均选择了基于激光三角法原理测量的德国Banmer CH-8501型激光距离传感器(见图1),法矢传感器的大小为 3 4.5mm×37mm×12.4mm。该传感器主要性能参数如下:

图1 法矢传感器结构布局

(1)检测范围16~26 mm;

(2)最小自学习范围:>1 mm;

(3)分辨率:0.002~0.005 mm;

(4)线性误差:±0.006~±0.015 mm;

(5)响应时间:<0.9 ms。

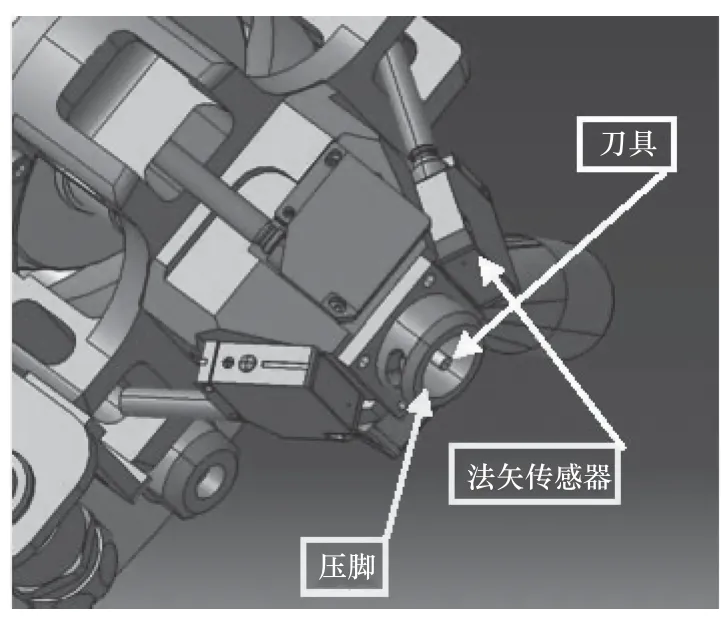

1.2 法矢传感器的布局

A型数字化制孔系统共选用了4个法矢传感器,法矢传感器位于末端执行器的前端(见图2)。为保证射在蒙皮上点组成的尺寸形状与压紧脚的尺寸一致(压紧脚直径为32.5 mm),即能保证压紧脚端面与刀轴垂直,法矢传感器需要带角度安装,A型数字化制孔系统法矢传感器采用的是与主轴法线夹角为30°。

图2 A型法矢传感器布局

4个传感器发射出的激光需交于刀轴上一点,在末端执行器进行制孔运动时,4个激光点形成矩形,且矩形长短边比例不变,矩形的边长与Z轴行程成固定线性关系。

1.3 法矢传感器的计算模型

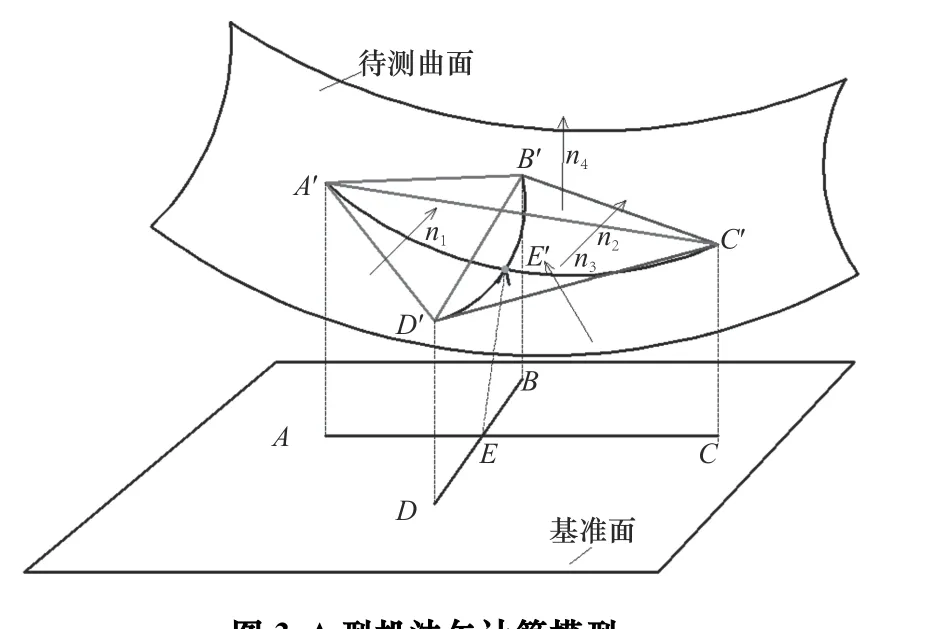

A型数字化制孔系统采用矩形布局的法矢测量方案(见图3),其中激光位移传感器安装在A、B、C和D这4个位置,测量曲面上相应的4个测量点A′、B′、C′和D′到基准面的距离。已知任意3个激光点的坐标可以得出1个平面方程

图3 A型机法矢计算模型

每个平面方程有1个平面法矢,按每3个点进行平面法矢计算,然后将3个平面的法矢进行平均求解并与刀轴法矢比较,计算刀轴法矢的目标位置。

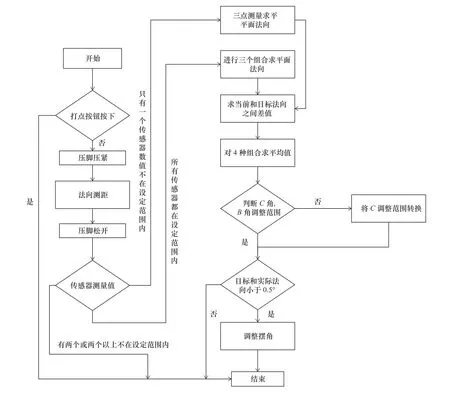

A型制孔系统工作时,压脚先压紧蒙皮,法矢传感器开始工作,法矢传感器按0.1 s进行1次数据采集,共采集30次,计算各个法矢传感器测量的平均距离。然后压脚松开,按每3个点进行平面法矢计算,然后将3个平面的法矢进行平均拟合,形成最终的调整法矢。具体工作流程如图4。

图4 A型法矢找正技术应用工作流程

2 B型数字化制孔法矢找正技术应用

2.1 法矢传感器的布局

B型数字化制孔系统共选用了4个法矢传感器,采用菱形测量布局方案见图5。为保证射在蒙皮上的距离在与压紧脚的尺寸一致(压脚直径为26 mm),法矢传感器需要带角度安装,目前采用的与主轴法线夹角为30°。

图5 B型法矢找正系统布局

同时在法矢传感器布局时,相对应的法矢传感器进行了特定位置的编号,其中2号传感器与4号传感器的激光线组成的平面与五轴机床A轴转轴平面一致;4个传感器的安装顺序与五轴机床C轴旋转轴线一致。

2.2 法矢传感器的计算模型

B型采用菱形布局的法矢测量方案,其中激光距离传感器安装在A、B、C和D这 4个位置,测量曲面上相应的4个测量点A′、B′、C′和D′到基准面的距离(见图6)。

图6 B型法矢测量模型

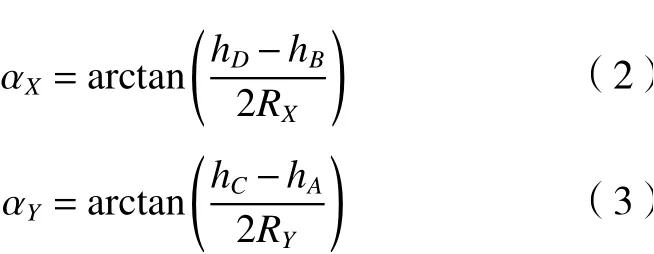

根据测得距离,采用二元角度的方式对真实法矢O′G与基准面法向O′O的偏差进行计算,如:

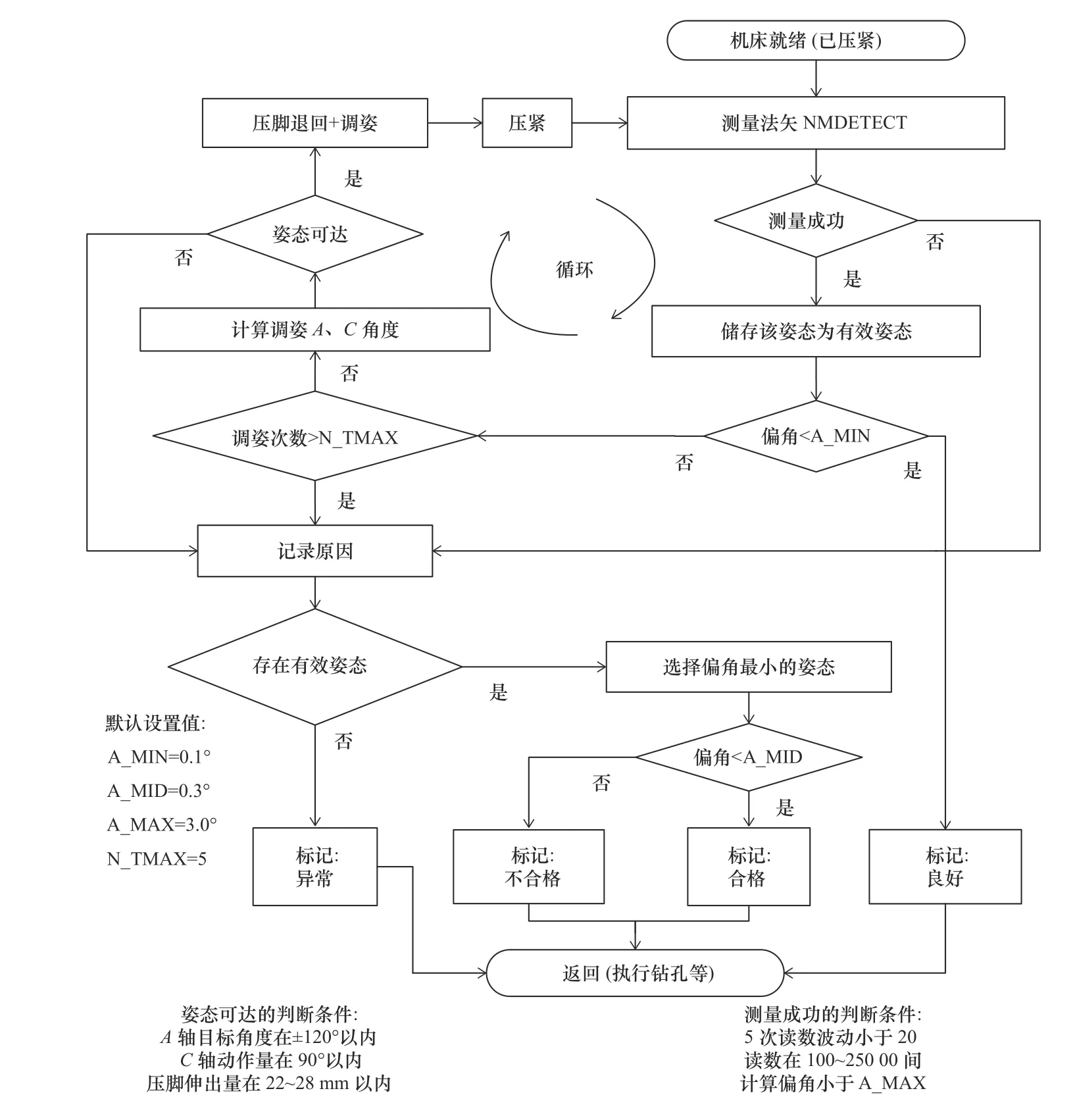

然后将 αX与 αY按五轴数控系统进行解析,得到A轴与C轴的参数解,得到目标姿态求解后,控制数控机床进行姿态调整。其主要工作流程见图7。

图7 B型法矢找正技术应用工作流程

3 C型数字化制孔法矢找正技术应用

3.1 法矢传感器的布局

C型共选用了4个法矢传感器,采用矩形布局方案见图8。为保证射在蒙皮上的距离在与压紧脚的尺寸一致(压脚直径为50 mm),法矢传感器需要带角度安装,目前采用的与主轴法线夹角为35°。

图8 C型法矢找正测量系统布局

3.2 法矢传感器的计算模型

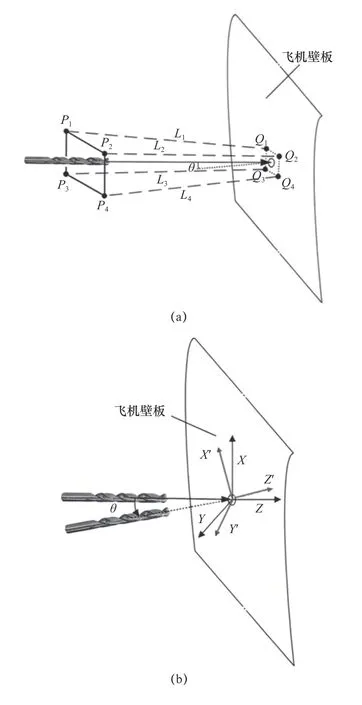

C型采用法矢传感器矩形布局测量方案,其中法矢传感器位于压紧脚的4个斜面上。其测量模型见图9a。

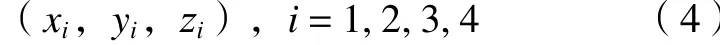

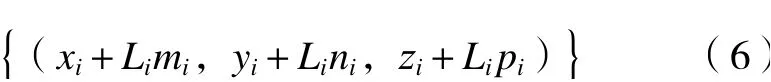

压脚周围安装4个位移传感器,激光的发射点的位置为P1、P2、P3和P4,对应射到飞机壁板上的光斑点位Q1、Q2、Q3和Q4,激光位移传感器的测量的长度为L1、L2、L3和L4[5]。经过标定的激光传感器的激光发射点的坐标:

激光发射方向P1Q1的单位矢量:

已经确定,同时利用4激光位移传感器测得的距离数据Li,i=1,2,3,4,即可得到制孔部位周边4个光斑点的坐标

飞机壁板上的Q1、Q2、Q3和Q4分布在孔的周围,利用4个点的坐标值来拟合制孔周边表面,从而计算出制孔部位法向。将该法向与实际刀具中心轴线进行比较和转换,以刀具刀尖点位置不变进行刀具轴线的调整,如图9b所示。在拟合平面时,计算每个点至该平面的距离Z及其均值d,若Z>2d,则剔除该点,利用剩下的点重新拟合平面[10]。

图9 C型法矢找正测量模型

4 法矢找正技术应用对比

4.1 法矢传感器的布局对比

A型、B型和C型数字化装配系统法矢传感器均采用4个法矢传感器,在布局与压脚的差异见表1。

表1 法式传感器布局差异

A型、B型和C型数字化制孔系统,压脚采用的材质有45钢与铜合金,按飞机表面蒙皮材料常见为复合材料或铝合金,采用铜合金较软的材质对飞机蒙皮表面损伤程度较小;同时3个系统采用的压脚直径有一定的差异,与现传统钻杯尺寸相比,B型系统采用的φ26×φ20较为一致,根据曲面越小越接近平面,故B型压环平面更接近法矢平面。C型压脚直径较大,应用过程中压脚与蒙皮表面不贴合常有发生,同时影响实际制孔时的法矢。

A型、B型均采用了压环压紧蒙皮后进行测量再调整法矢策略;C型机由于蒙皮复合材料厚度强度较充分,结合加工特点,采用的为先测量后调整策略,后续压紧直接制孔,C型采用的数据处理模型需要多走一次空间位置,因此在同样的待加工区域效率较B型、A型至少低一倍,由于C型采用的压环直径较大,为保证测量拟合的法矢平面与压脚平行,其法矢调整的角度较大,否则将会造成机身蒙皮的损伤。

在布局上,B型采用菱形布局,C型与A型采用矩形布局,均为了保证后期在模型解算上精度的提高,从维护性和可操作性方面分析,菱形布局具有更大的优异性。

4.2 法矢传感器的计算模型对比

A型、B型和C型数字化制孔系统,计算模型均不一致。

A型数字化装配系统虽然采用了4个法矢传感器,但是在实际应用中,以每3个点形成一个平面,解算一个平面法矢,4个法矢传感器共解算了3个平面法矢,然后将3个平面法矢按A轴/C轴夹角进行分解,取其在A轴/C轴上分解的平均值,该算法在处理平面法矢过程中,容易将法矢斑点刚好落在不同蒙皮、或者间隙处造成法矢调整 与实际需求相差较大;同时在解算过程中需要多次计算,可能造成五轴解算系统出错,导致法矢错误。

B型数字化装配系统,在法矢传感器布局过程中考虑了五轴数控系统A轴、C轴补偿算法,采用菱形布局方案与法矢解算有一定关系。在平面法矢解算过程中优先考虑在A轴方向的解算、然后是C轴方向的解算;将曲面法矢平面化简化计算,计算精度较A型较高。但是该系统的运用需要周期性对五轴系统AC轴轴线位置进行标定,标定精度对参与调试的工程人员要求较高。

C型数字化装配系统,在法矢传感器测量过程中,将4个测量点按最小二乘法进行最佳平面拟合,通过对最佳平面的法向与主轴轴线夹角按AC轴进行补偿分析。在4个点测量完成后,会根据距离平均值对差异较大的点取消参与计算,保证最佳平面的最优性。该计算方法较B型比较,优异性更广。

通过对A型、B型和C型数字化装配系统法矢找正系统的计算模型分析,采用最小二乘法进行最佳平面的拟合,基于机器人系统应用在后期的解算速度与维护上具有一定的方便性。采用二元法解算,在基于五轴数控机床上应用更有优势。

5 结语

通过A型、B型和C型数字化制孔系统法矢找正技术应用分析比较,根据各个系统的技术优势,其关键技术总结如下:

(1)在传感器选型上,应选用测量精度高,可靠性较好的测量传感器。

(2)与布局方面,尽量选用矩形布局,保证传感器射线法向与主轴轴线相交。

(3)在压紧脚大小上,压脚平面需要和主轴轴线垂直;同时压紧尽量选择较软的材料,以保证不压伤待制孔区域。

(4)在法矢传感器计算模型上,根据基于机器人制孔系统,优先采用最小二乘法进行解算;基于五轴数控系统的制孔系统,优先采用B型机解算模型即二元法,精度更高。

——压脚鼓