自动车床转塔刀架凸轮机构的参数化设计及仿真*

王智森 韦洪新 汪兆栋

(景德镇学院机械电子工程学院,江西 景德镇 333000)

凸轮机构作为一种常用的机械自动化控制装置,组成结构相对简单、成本低及可靠性高,广泛应用在机床、航空、船舶、纺织和印刷等领域[1]。由于从动件的运动规律取决于凸轮廓线形状,通过合理优化凸轮机构运动特性适应实际工况要求,其中面临的难题是凸轮廓线设计[2]。传统的图解法绘制凸轮廓线工作量大、精度低,而解析法可以精确计算凸轮廓线坐标,因此解析法常用于凸轮机构的参数化设计[3]。如图1所示,进刀凸轮和圆柱凸轮是单轴六角自动车床转塔刀架的关键零部件之一,廓线设计和工艺精度至关重要,影响车床自动换刀效率[4]。按照加工顺序预先在转塔刀架上安装好6把刀具,切削一次后,利用凸轮、槽轮等机构配合刀架退回并转位,自动换刀再次切削,完成工件一次装夹中较复杂型面的加工,因此转塔刀架的凸轮廓线设计十分关键。

图1 单轴六角自动车床转塔刀架凸轮机构

近年来研究学者进行凸轮机构设计时借助的工具很多,如Matlab、Adams和SolidWorks等,效果却不理想,一是设计单一化,只能实现某种运动规律下的凸轮廓线设计,可视化界面操作性不强,推广度不高;二是功能欠完善,没有做到参数化设计,软件工程不能实现凸轮廓线生成、数据输出、运动特性分析及仿真的一体化实用流程[5-7]。本文以单轴六角自动车床转塔刀架的凸轮为研究对象,通过VB一体化协同编程完成凸轮廓线参数化设计的可视化界面软件工程,根据所需工况选择从动件推程、回程运动规律,输入设计参数,就能实现多功能化的使用要求,具体技术流程如图2所示。

图2 凸轮参数化设计技术流程图

1 凸轮机构组合运动规律分析

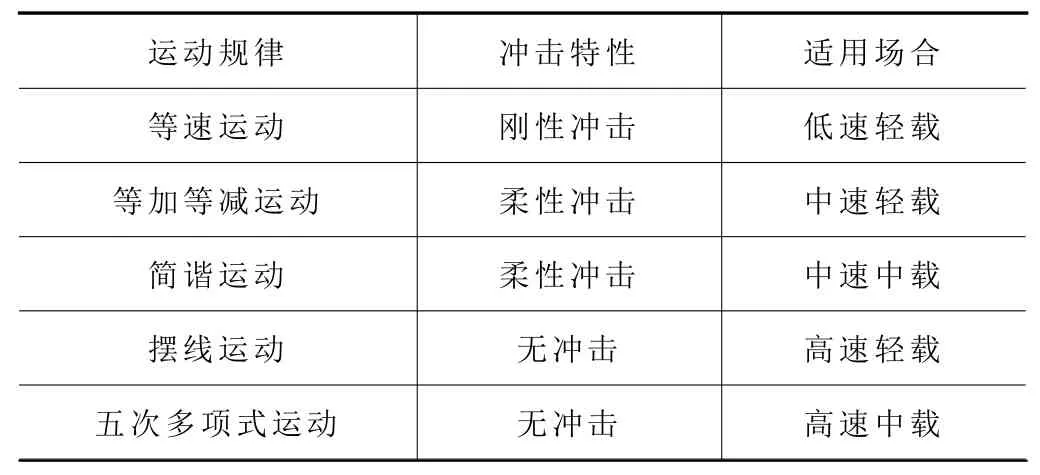

为了满足自动车床转塔刀架工况要求,确定凸轮机构运动规律和凸轮廓线坐标方程,实现凸轮廓线的精确设计。有关凸轮机构的运动规律,近年来许多国家如中国、德国、美国和日本等做过大量的研究,设计出了几十种曲线[8]。目前研究成熟的从动件推程、回程运动规律特性如表1所示。

表1 从动件推程、回程运动规律特性

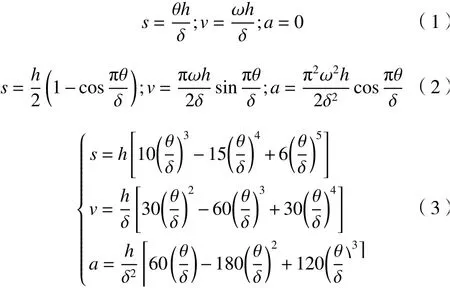

结合从动件冲击特性和适用场合情况,选择等速运动、简谐运动和五次多项式运动这3种典型曲线自由组合设计9类凸轮廓线,覆盖低、中、高速场合且满足不同冲击条件。从动件等速运动、简谐运动和五次多项式运动规律的推程运动方程分别为式(1)~(3),回程运动方程同理推导,推程、回程曲线图呈对称性。

2 凸轮机构参数化设计及运动仿真

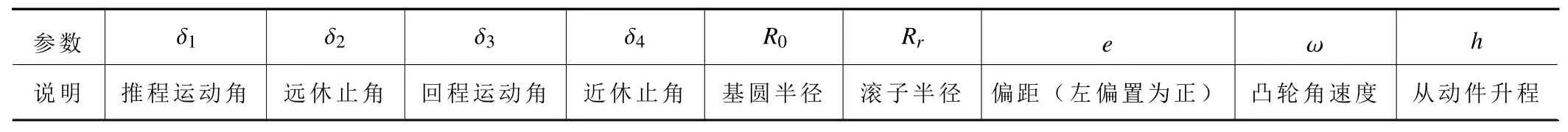

基于VB软件开发凸轮机构设计的可视化界面软件工程,使用SStab控件进行编程实现多分支任务,实现参数化设计,提高设计效率。可视化界面软件工程设计分为3个模块:从动件推程、回程运动规律选择模块;凸轮设计参数输入模块;功能实现模块。其中功能实现模块包括廓线生成、数据输出、运动特性分析和运动仿真4项。凸轮机构设计的各项初始参数如表2所示。

表2 凸轮初始设计参数

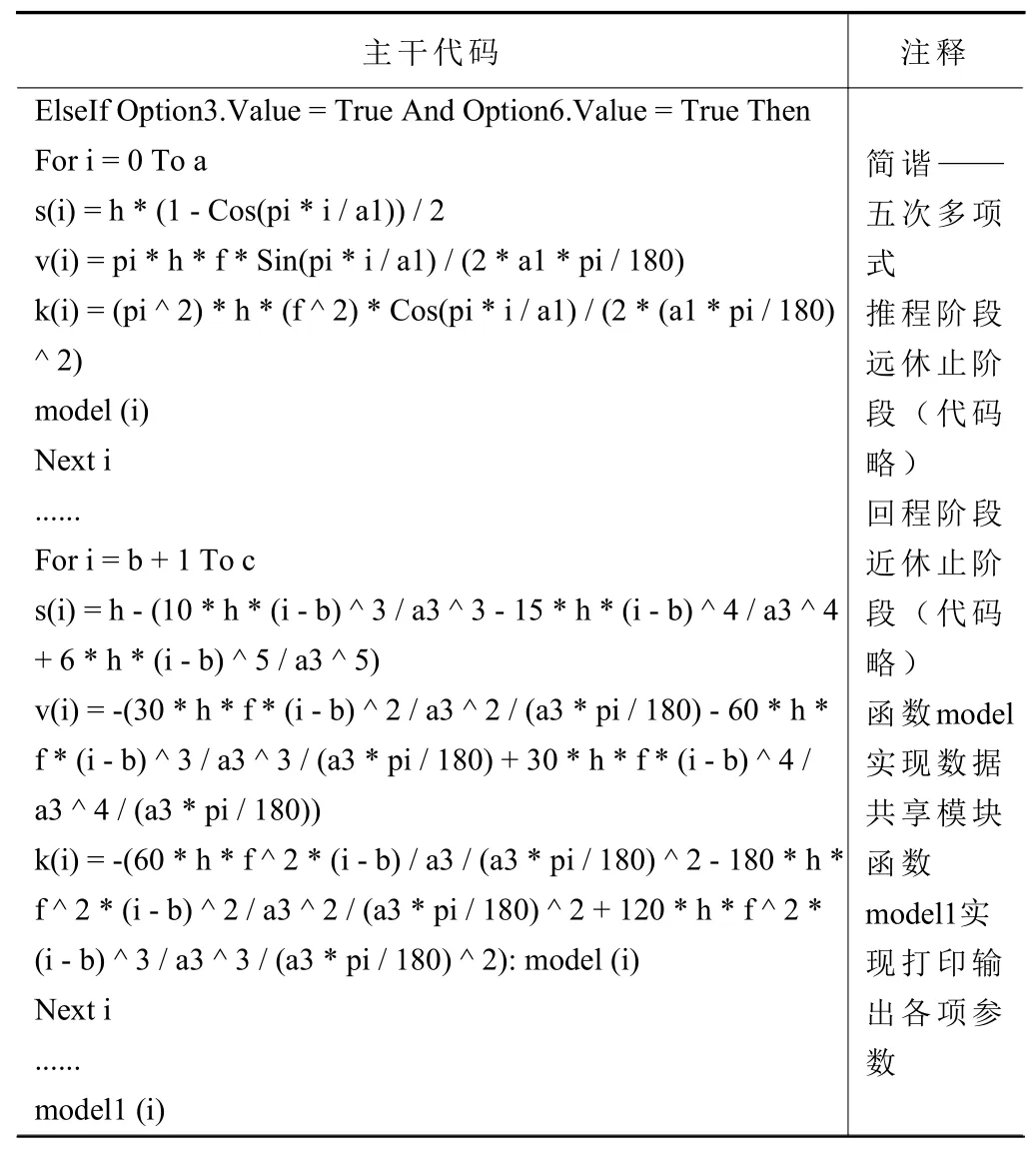

为了保证凸轮机构在工作过程中不产生自锁导致无法运动,在设计中规定了凸轮压力角的许用值,即从动件作推程运动时[ α]=30°~40°,作回程运动时[α]=70°~80°。考虑到凸轮廓线参数化设计要求工作可靠,因此选取从动件推程、回程许用压力角边界值,即[ α]分 别为 30°、 8 0°。根据从动件推程、回程运动规律选择模块组合的9类曲线方程需要编写9段代码,以其中较复杂的简谐与五次多项式组合运动规律为例,主干代码如表3所示。

表3 简谐与五次多项式组合主干代码

通过界面布局、程序编程和可行编译,并调试工程运行稳定性,得到自动车床转塔刀架凸轮参数化设计的可视化界面软件工程如图3所示。

图3 自动车床转塔刀架凸轮参数化设计软件工程

2.1 凸轮廓线生成

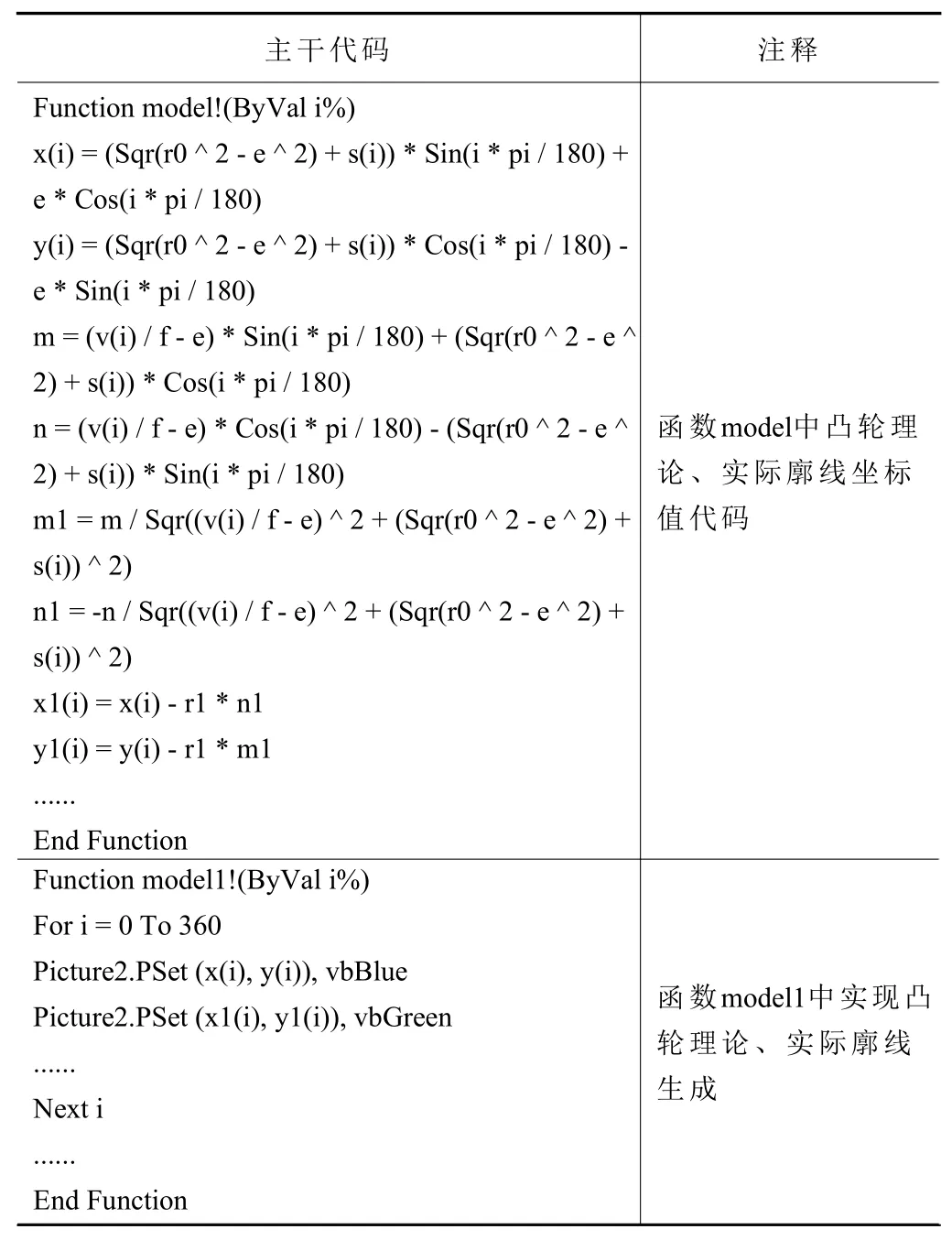

为了使程序精简化,编写了model函数和model1函数作为共享模块,方便主程序调用。model函数存放凸轮理论与实际廓线坐标值、压力角、曲率半径,model1函数打印输出凸轮廓线、各项数据及运动特性曲线。其中实现凸轮廓线生成代码如表4所示。

表4 凸轮廓线生成代码

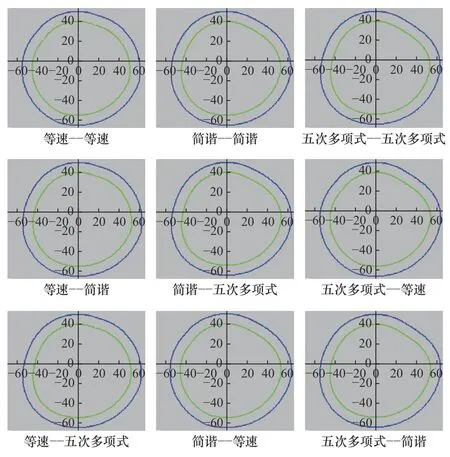

设定可视化界面软件工程中凸轮设计参数初始值:推程运动角 δ1=90°、 远休止角 δ2=90°、回程运动角 δ3=100°、 近休止角δ4=80°、基圆半径R0=50 mm、滚子半径Rr=10 mm、偏距(左偏置为正)e=20 mm、凸轮角速度ω=1 rad/s和从动件升程h=15 mm。分别选择9类不同组合的从动件推程、回程运动规律,运行可视化界面软件工程,生成9类不同组合运动规律的凸轮理论、实际廓线如图4所示。凸轮廓线生成模块过程直观,运行平稳,用户可以根据工况要求实时调试。

图4 不同组合运动规律生成的凸轮廓线

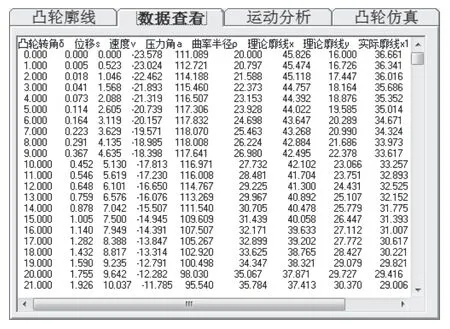

2.2 凸轮数据输出

实时数据输出是凸轮机构参数化设计中至关重要的环节之一,用户通过可视化界面软件工程生成了适合工况场合的凸轮廓线,将凸轮廓线坐标数据导出才能进行凸轮实体加工制造。数据输出包括凸轮转角、从动件位移、从动件速度、压力角、曲率半径、凸轮理论和实际廓线坐标。凸轮数据输出模块主干代码如表5所示。

表5 凸轮数据输出模块主干代码

根据上述设定的凸轮设计参数初始值,选择从动件推程为简谐运动规律、回程为五次多项式运动规律为例,运行软件工程,实时输出凸轮数据如图5所示,将其中凸轮实际廓线坐标数据导出转换成通用的DXF格式文件就能用于凸轮三维建模和实体加工。

图5 凸轮数据

2.3 凸轮机构运动特性分析验证

为了研究自动车床转塔刀架凸轮机构运动特性,需要对推杆位移、速度和加速度曲线进行分析,便于用户根据实际工况要求设计凸轮,如不能满足设计要求,返回可视化界面软件工程重新调整参数进行设计,整个一体化设计流程实现无缝衔接。运动分析模块主干代码如表6所示。

表6 运动分析模块主干代码

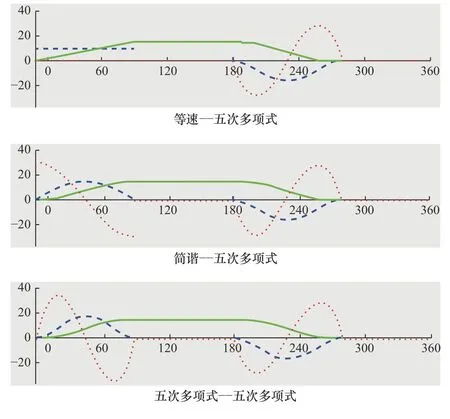

将输出的推杆位移、速度和加速度值显示在同一个坐标系中,直观分析凸轮机构运动特性结果,其中横坐标为凸轮转动角度。以从动件推程、回程组合运动规律中的3种即等速-五次多项式、简谐-五次多项式及五次多项式-五次多项式为例,得到不同组合运动规律的运动特性曲线如图6所示。由图可知:在凸轮各项初始设计参数相同情况下,五次多项式-五次多项式运动规律的推杆速度及加速度均不会发生突变,运行平稳且无冲击。如图7所示,将2.2节VB软件工程输出的凸轮实际廓线坐标数据导入Working Model中进行仿真,以简谐与五次多项式组合运动规律为例,验证推杆运动特性分析正确性。

图6 不同组合运动规律的运动特性曲线

图7 Working Model推杆运动特性分析

按照VB软件工程设定的凸轮参数,设置Working Model中凸轮角速度 ω为1 rad/s,运行得到一个工作周期内推杆的运动特性曲线如图8所示。由图8可知:Working Model简谐与五次多项式组合运动规律下推杆位移、速度曲线与VB软件工程运动特性分析结果完全拟合。

图8 推杆运动特性曲线

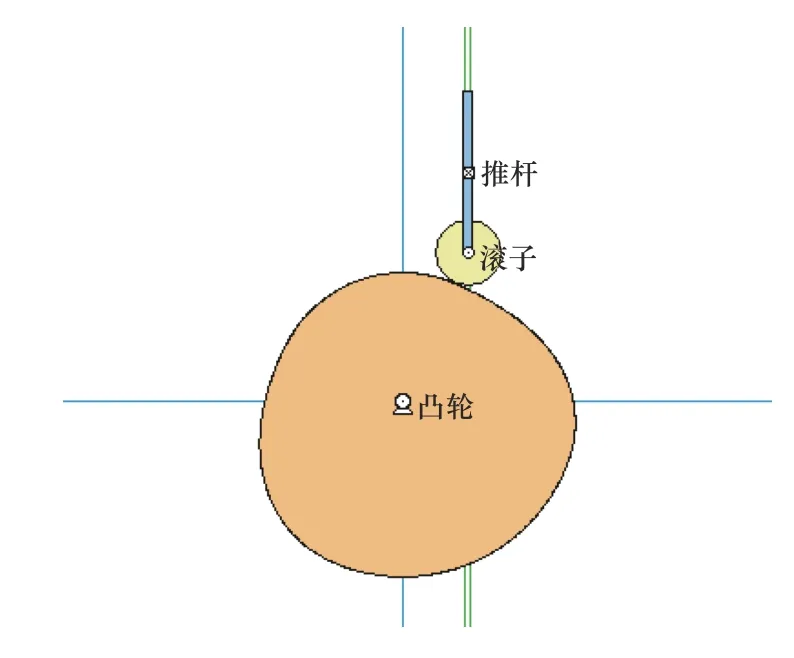

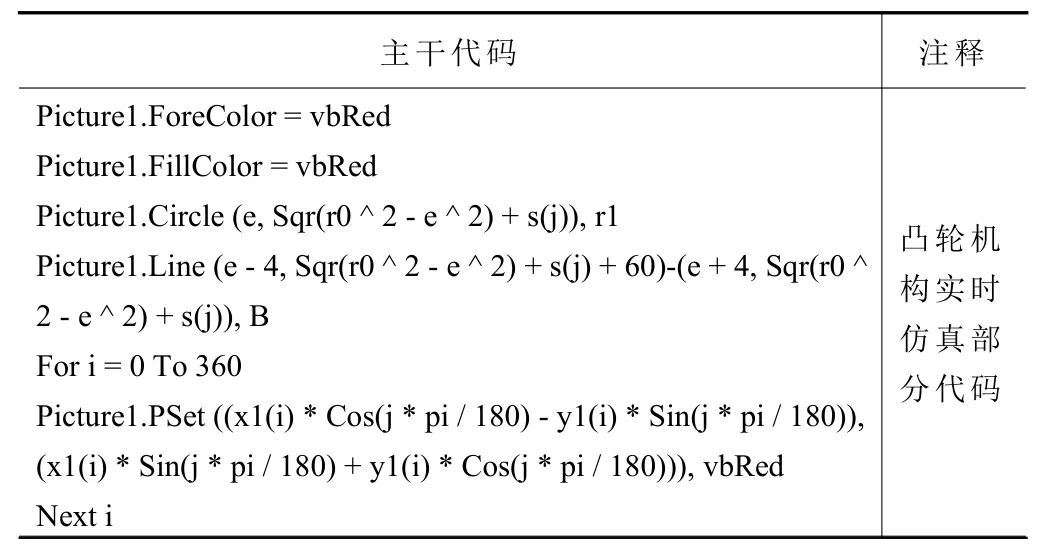

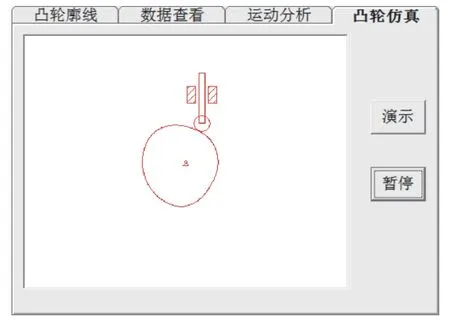

2.4 凸轮机构运动仿真

凸轮仿真模块直观显示设计凸轮的运动仿真结果,检验凸轮机构运行稳定性,便于用户根据自动车床转塔刀架所需工况实时调试凸轮参数,得到满足推杆行程的凸轮廓线。编写的凸轮仿真模块主干代码如表7所示。

表7 凸轮仿真模块主干代码

运行软件工程,得到凸轮机构运动仿真如图9所示。该模块有演示和暂停功能,其中演示功能实时模拟显示凸轮机构运动仿真过程,便于用户查看推杆运动状态是否合理。通过车床厂家对该软件工程进行评测,用户反馈界面易于操作、设计省时便捷、功能模块实用。

图9 凸轮仿真

3 结语

单轴六角自动车床转塔刀架是一种常用的自动换刀装置,凸轮机构作为转塔刀架的核心部件之一,配合完成退刀、转位和换刀动作。为了满足各类工况的运动控制条件,通过多种运动规律曲线自由组合设计凸轮廓线。研究基于VB开发可视化界面软件工程实现凸轮廓线生成、数据输出、运动特性分析及仿真4个功能模块的一体化协同设计方法,得到9种从动件运动规律特性的凸轮廓线参数化设计结果,为同类型自动化装置提供参考的实用价值。