磁流变夹具的薄壁件加工装夹性能分析与优化*

石楠楠 赵梓伊 杨 敏 朱海华 骆立巍 江小辉

(上海理工大学,上海 200093)

薄壁件由于重量轻、性能稳定等优点在航空航天领域中应用较为广泛,但结构复杂、刚度不足等特点导致加工装夹稳定性差、容易产生振动,引起加工质量难控制。目前对于薄壁件加工过程中的夹持问题,多采用镜像支撑装夹[1]、真空吸附装夹[2]等工艺方法。但受加工特征的复杂性限制 ,部分特征难以采用传统夹具进行装夹,因此学者们提出了相变柔性夹具,例如电流变液(electrorheological fluids,ER)、磁流变液(magnetorheological fluids,MRF),磁场作用后由液态转为固态,起辅助支撑作用。相比于传统夹具,相变柔性夹具有工件受力均匀、加工变形小和环境污染小等优点[3]。

国内外学者们围绕柔性夹具开展了大量研究,其中,司鹄[4]等人建立了磁流变流体屈服应力模型,徐媛[5]等人推导了一种简明的电偶极子和磁偶极子在外加磁场中的受力预测公式,为磁流变液夹紧力分析及优化提供了理论依据。Jiang X[6]等人建立了MRF剪切应力的理论数学模型并通过实验验证了薄壁件磁流变液装夹的可靠性。此外,Paul P S[7]等人通过研究铣削加工时磁流变阻尼参数,对磁流变液成分进行了配比优化。肖璐[8]等人得出MRF夹具在铣削过程中夹紧力和铣削力之间可以互相平衡,且对薄壁件加工进行了验证。Ma J[9]等人设计了一款磁流变柔性夹具用来研究加工过程中的振动抑制及加工质量控制。现有研究为柔性夹具的应用提供了较好的理论和实验借鉴,但针对磁流变液柔性夹具的磁场与薄壁件装夹综合性能的优化仍需进一步挖掘。

所以本文提出并设计了一种磁流变柔性夹具,通过理论和实验结合,探究了磁场大小、剪切应力和铣削力三者之间的关系,并以某回转薄壁件为例进行验证,为航空航天领域薄壁件加工提供一种新方法。

1 磁流变液夹具原理

1.1 磁流变液的固化原理

磁流变液是近十年来迅速发展的一种智能材料,无磁场时为牛顿流体,在外界磁场的作用下,磁性颗粒能够从随机的无序状态转变成沿外界磁场方向分布的有序链状或者柱状结构,这种微观结构转变的宏观表现是磁流变液从液体转变为类固体,此过程磁流变液会发生剪切流动。当撤去外界磁场时,有序的链状或者柱状结构又转变为无序的随机结构,其固液转换在毫秒量级内完成,如图1所示。在磁流变液3种工作模式中,挤压模式可以产生比剪切模式和流动模式更大的阻力[10],所以基于挤压工作模式,设计了一套薄壁件磁流变液柔性夹持装置,以获得优良的加工减振效果。

图1 磁流变液励磁固化示意[11]

1.2 夹持系统的理论力学模型

通过磁场强度分析发现,磁流变夹具设计的关键要素在于磁场强度与剪切应力大小及分布,以下两节是具体的分析理论及模型基础,为磁流变液夹具的设计提供理论依据。受力分析如图2所示。

图2 受力分析

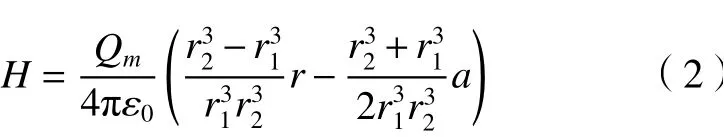

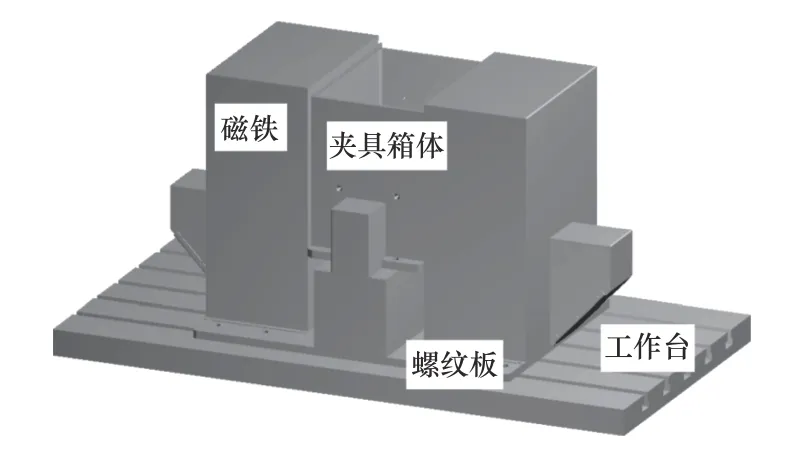

1.2.1 磁场强度的理论模型

磁场强度会影响磁流变液辅助支撑的效果,由磁化强度定义可知,若磁介质中体积是V,磁化强度为M,则磁偶极子间磁矩m为

其中:r1、r2为 两磁极到点P的位移矢量; ε0为真空介电常数,图3中n为a外加磁场方向的单位矢量。根据磁偶极矩j的定义和磁矩与磁偶极距之间的关系

图3 磁偶极子在P处产生

将式(2)代入式(3),则磁感应强度B为

1.2.2 磁流变液的剪切应力模型

由于加工对象是薄壁件,在加工过程中产生的振动极易导致加工精度降低。需要借助力学模型分析磁流变液在铣削过程中抑制振动的效果。利用磁性物理学的理论得到磁单链作用力从而计算磁流变液的剪切应力为[6]

其中:f为粒子间的静磁作用力;δ为磁性粒子之间的间隙;N为磁流变液中形成的稳定链条数; μ0为零磁场时的相对磁导率; χ为磁性粒子磁化率;H0为局部磁场强度;φ为磁性粒子的含量;r为磁性粒子半径;θ为受剪切力的链条倾斜角度。计算得出剪切应力大小即可分析磁流变液辅助装夹效果。

2 磁流变液夹具设计

磁场强度是改变磁流变夹具剪切应力的重要因素,本节首先通过Maxwell对磁铁结构和间距进行仿真,通过分析上述因素对磁场分布及强度的影响,选用最佳结构数据,设计出最优性能的磁流变夹具。

2.1 磁场设计

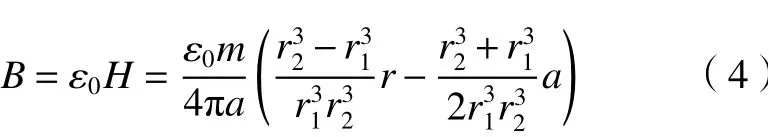

磁场结构是影响磁场强度的因素之一,选用最常见的空心圆柱形(编号为1)和长方体形(编号为2)进行磁场强度仿真。

首先,将1号永磁铁的大小设置最大直径为220 mm,圆形内壁直径为200 mm,高度200 mm,材料设置为N45,利用Maxwell仿真磁场分布情况。再测量磁场具体大小,从X轴方向隔10 mm取一个测点,同时在Z方向隔20 mm取一个测点,测得磁场如图4所示。从图中可以得出初步结论,磁场强度整体呈U 形分布,最大磁场强度约为0.138 T,最小约为0.015 T。测得的磁场大小如图4所示。

图4 1号磁铁磁场强度分布图

2号磁铁设置长、宽和高分别为200 mm,25 mm,200 mm;材料设置为N45。同理可分析2号磁铁。测量磁场具体大小以磁块中面为基准,分别向上和向下隔20 mm取一个测点,同时沿X轴正方向,隔10 mm取一个测点。测得的磁场大小如图5所示。

图5 2号磁铁磁场强度分布图

分析可得2号磁铁的磁场强度也呈U形分布,最大的磁感应强度约为0.2 T,最小约为0.03 T。所以矩形磁场优于圆形磁场。因距磁场100 mm左右时基本满足夹具夹紧最低要求,所以将两磁块距离设定为200 mm,并以此为磁场结构设计参数。

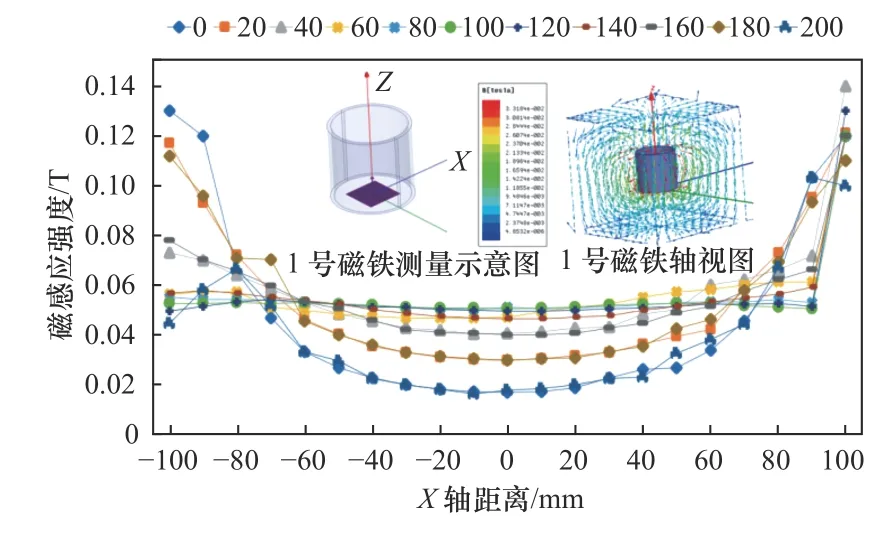

2.2 夹具结构设计研究

由上一节仿真可知,磁场设计选用矩形磁场和尺寸为300 mm×200 mm×100 mm的N45系列钕铁硼材料,两端磁铁距离200 mm。利用六点定位原理[12]进行设计,所设计的磁流变柔性夹具由底板、螺纹板、放置磁流变液的箱体及磁铁固定箱组成。采用机械和磁流变复合装夹的方式进行装夹,其中机械元件起主要夹持作用,磁流变液起辅助支撑作用。为将磁流变夹具固定在机床上,设计底板的长度大于夹具底部长度。其次为限制零件加工时的自由度,特增加螺纹板进行定位,并可适应不同高度零件的装夹。两侧固定箱将磁块固定在夹具上,如图6所示。因磁流变液固化对磁场的作用,所以为避免磁场对夹具的影响,夹具采用非导磁材料铝合金制造。

图6 夹具三维模型

3 测试验证

为进一步验证本设计磁场分布、装夹性能及加工质量。以下探究及揭示磁场强度和工件位置及铣削力的关系,并以某回转薄壁件为例进行加工验证。

3.1 磁场分布测试流程及结果分析

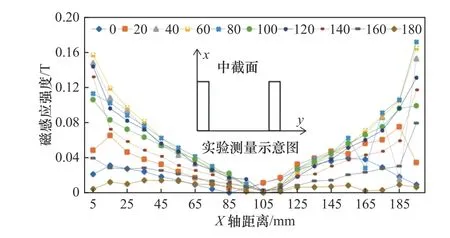

为验证2.1节磁场仿真结果的正确性,本节进行了磁场强度分布测试。实验使用仪器选用特斯拉计(型号:KT-101)、尺寸为的300 mm×200 mm×100 mm的永磁铁,测试流程如下:以夹具箱体底面为测量基准面,长边为X轴,高为Z轴,沿X正方向每隔10 mm和Z正方向每隔20 mm划线直至夹具另一平行壁面,将两线交叉点设置为测点,用特斯拉计测量所有交叉点。结果如图7所示。

图7 测得磁场分布

由图7可知,实验数据变化趋势基本和仿真结果一致。磁场大小呈U形分布,磁场在夹具中间强度最小,两端最大,具体的磁场强度最大偏差控制在20%以内。

3.2 不同位置的工件与磁场强度的关联性分析

由于磁场强度大小影响磁流变液固化状态,即磁场强度越大,磁流变液固化越好,产生的剪切应力越大,辅助支撑效果越好且不同位置磁场强度不同,所以工件位置与剪切应力存在关联,本节对不同位置50 mm×50 mm×1 mm的铝合金板块的剪切应力进行实验测试,步骤如下:填充35 mm高的磁流变液[13],以夹具箱体左侧为起点,向右移动10 mm为第一个位置,间隔45 mm一个测点,共5个测点,测量结果如表1所示。

表1 剪切应力与工件的关系

由结果可知,同一工件在中间位置所受剪切应力最小,两端所受剪切应力最大。根据实验结论,放置位置不同的工件所受剪切应力不同。对于结构较大的薄壁件,适合放在磁场中间位置以保证两侧的剪切应力对称,从而提升装夹性能。

3.3 不同磁场强度对工件铣削力的影响分析

磁场强度越大,剪切应力越大,磁流变液辅助支撑效果越好,振动越小。而铣削加工的振动与铣削力存在一定关系[14],所以磁场强度对铣削力有影响。

为进一步探究磁场强度对工件铣削力的影响,本节进行了实验加工验证,首先设定铣削参数:刀具直径10 mm,设定主轴转速14 000 r/min,铣削深度0.2 mm,进给率400 mm/min。铝合金工件尺寸为长宽高50 mm×50 mm×50 mm,根据铣削位置不同准备9块样件,依次放在0 mm、25 mm、50 mm、75 mm、100 mm、125 mm、150 mm、175 mm及200 mm位置进行加工,利用Kistler测力仪,测得以上各个位置3个方向的铣削力,结果如图8所示。

图8 工件不同位置的铣削力

由图8可知,X、Y、Z这3个方向铣削力均呈中间大两边小的趋势,与3.2节剪切应力呈相反关系,这是由于剪切应力越大,磁流变液的辅助夹紧作用越明显,工件所受振动越小,加工时机床提供的铣削力就越小。

3.4 基于磁流变夹具的薄壁件加工质量研究

为验证磁流变夹具对加工质量的优势,本节以某圆筒形薄壁件为对象,加工安装位置在磁流变液箱体中间位置(100 mm)。该样件具体尺寸参数为:外径34 mm,内径30 mm。实验对比了有无磁流变液情况下的加工结果,具体工艺为先用φ10 mm平底刀对外壁进行粗加工,去除余量为0.15 mm,再用φ3 mm的平底刀对外壁进行精加工,去除余量为0.1 mm,最终将工件加工至壁厚1.5 mm。

实验采用Kistler测力仪、NIcDAQ-9 178振动信号测试机箱、PCB356B18传感器测量有无MRF装夹下加工过程中的振动,实验加工如图9所示;再利用三坐标测量仪测量同心度,通过上述实验,得到工件厚度、位置一样时,无MRF时加速度值是1.65g,有MRF时加速度值为0.29g,降低率为82.4%;有MRF装夹相对于无MRF装夹同心度下降38.5%,即采用有MRF装夹方式同心度值更小。实验证明有MRF时加工质量明显上升,所以磁流变液柔性夹具的夹持效果要比传统夹具的夹持效果好。

图9 加工实验图

4 结语

为提高薄壁件加工效率,通过理论推导和实验测试,本文设计了一种磁流变液夹具,并与传统夹具进行对比,验证了此夹具的优势。具体结论如下:

(1)为了设计夹持效果更优的磁流变夹具,从磁流变液原理出发,构建了夹持系统的理论力学模型,并应用Maxwell仿真对比两种不同磁场结构的磁场强度,发现可选择磁场强度更大的矩形磁场结构作为磁源。

(2)为验证磁场仿真结果的正确性,通过实验测试磁场强度分布,发现所设计夹具内部的磁场呈U形分布,最大磁场强度在近磁铁位置为0.2 T,最小磁场强度在中间位置为0.03 T,与仿真结果一致。

(3)通过实验,获得了工件不同位置和剪切应力及铣削力之间的关系,发现剪切应力呈中间小两边大的趋势,铣削力反之。

(4)对所设计的磁流变液夹具进行加工质量研究,以圆筒形薄壁件为加工对象,将其放置在100 mm的位置加工,发现磁流变夹具有效降低铣削振动并提高薄壁件的加工质量,充分验证了本文提出的磁流变夹具的合理性,并为推广至复杂航空航天薄壁件加工提供了理论依据。