基于改进FMECA的洗衣机滚筒装配线可靠性研究*

白 颖 姚 琪

(①常州机电职业技术学院,江苏 常州213164;②河海大学机电工程学院,江苏 常州 213022)

随着工业自动化的水平逐步加深,非标自动化行业逐渐兴起,各种非标定制的生产装配设备被广泛应用于工厂当中[1]。但非标自动化设备往往设计周期短,缺少已有的设备使用信息,无法准确判断设备的可靠性,多数情况下仅仅依靠设计师的经验来保证。部分企业会采用故障模式、影响及危害性分 析(failure mode, effects and criticality analysis,FMECA)方法对已投产的设备的进行可靠性分析,但传统FMECA方法在进行设计阶段的可靠性分析时,对专家权重的分配不合理,不同情境下可靠性评估因素间的相对重要性也不一样,因此得出的分析结果准备性较差[2-3]。程攀[4]根据专家的职称以及工作年限等,赋予专家不同的权重,然后采用加权平均数的方法来进行危害性分析。刘泽锐[5]对传统风险系数法进行改进,用故障发生概率与故障造成的停机时间的乘积来表示危害性大小。夏军[6]与陈玉忠[7]等人为风险优先数法的3个因素之间赋予相对权重,确定权重的方法有专家评分法、层次分析法和熵值法等,其中使用层次分析法的较多。

本文以某家电企业研发的洗衣机滚筒自动装配线为研究对象,对传统的FMECA方法进行改进后,利用改进后的FMECA方法对洗衣机滚筒装配线进行了可靠性分析,并将改进前后的分析结果进行对比,验证了改进FMECA方法的准确性。

1 改进FMECA方法

首先对专家的赋权方式进行改进,采用依赖不确定性有序加权平均算法[8](depended uncertain ordered weighted averaging, DUOWA)对不同专家给出的故障发生概率等级(O)、故障严酷度等级(S)以及故障检测难度等级(D)进行赋权,计算其加权平均值。相较于以往在分析前赋予专家固定权重,改为根据不同专家给出的结果不同,赋予其动态权重,这样更具合理性。对于不同的设备,S、O、D的相对重要程度是不一样的,传统FMECA方法是将3个因素给与相同的权重,本文使用层次分析法对专家赋权后的3个因素S、O、D再次赋予权重;最后将两次赋权后的S、O、D值相乘得到风险影响指数Qi。改进后的FMECA方法既对专家赋权方式进行改进,又考虑了影响因素间的相对权重,使得分析结果更加准确。

1.1 依赖不确定性有序加权平均算法

设有n个专家组成的专家小组对某故障模式进行评估,第k个专家评估的风险优先数表示为集合

下面通过运用依赖不确定性有序加权平均算法来综合专家们的评估。

(1)计算这n个S、O、D的算术平均值为Ra={Sa,Oa,Da},其中

(2)计算Rk与Ra之间的测量距离为

(3)计算Rk与Ra之间的相似度。对于n个风险优先数集合Rk={Sk,Ok,Dk},下面给出其中每个风险优先数集合Rk与 这n个Ra的相似度的概念。

对于n个风险优先数集合Rk={Sk,Ok,Dk},k=1,2,···,n, 若Ra={Sa,Oa,Da}为它们的均值,则称:

为风险优先数集合Rk={Sk,Ok,Dk}和其算术平均值Ra={Sa,Oa,Da}的相似度。

(4)集结。利用DUOWA算子的集结方式得到最终的集结公式

式(7)中:wk即为各专家的权重,R={S,O,D}为利用DUOWA算子加权后的风险优先数集合。

1.2 层次分析法确定各因素权重

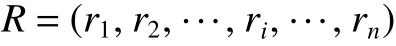

(1)建立因素集。将影响评价指标的所有因素够成一个集合R。

其中:ri表示评估对象的第i个因素。

(2)建立权重集。进行各故障模式危害性分析时,因各影响因素对危害性结果的影响程度不同,因而需对各影响因素进行加权优化,设影响因素权重集为

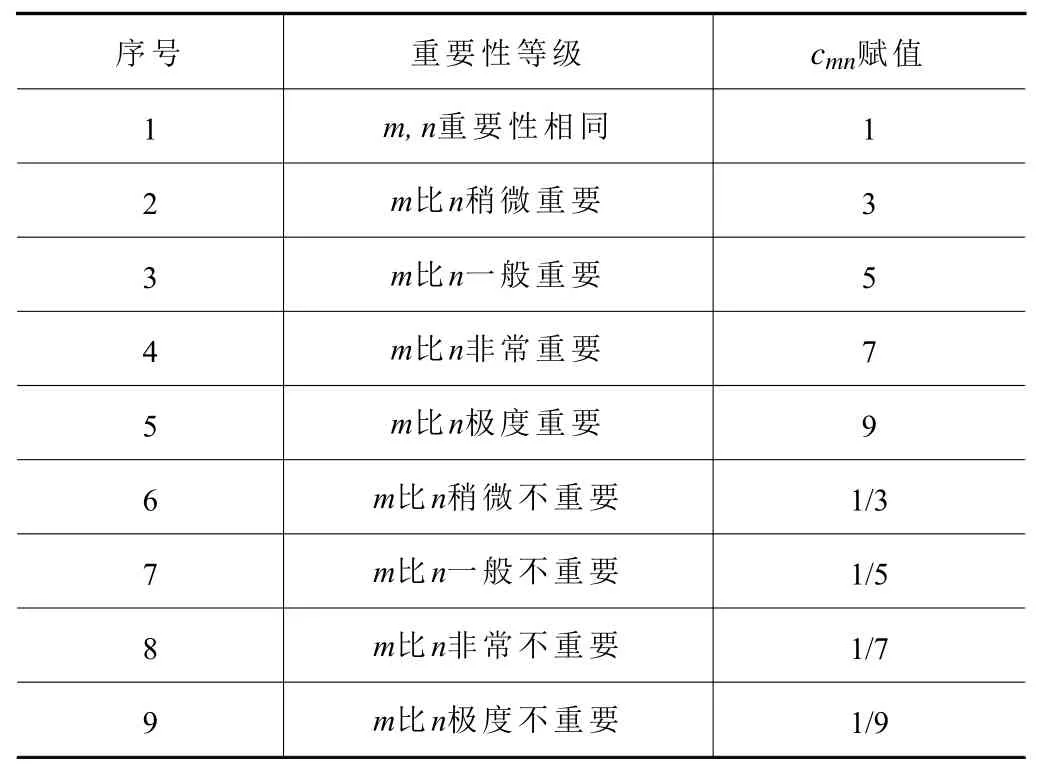

其中:ai是各影响因素对应的权重大小,即表明因素集R中元素ri在故障模式危害性分析时影响程度的相对权重值。本文采用层次分析法来确定风险优先数3个因素的相对权重值。对于两个影响因素m与n,其层次分析法的标度表如表1所示。

表1 层次分析法标度表

根据标度表对3个因素S、O、D进行评价,由实际情况和专家评价来确定两两之间的相对重要程度。然后根据标度表进行赋值,构成判定矩阵如下。

判定矩阵构造完成后,下一步计算矩阵的特征向量 ξ=[λ1,λ2,···,λn],对特征向量归一化处理,得到的向量即为各影响因素的权重集。

(3)一致性验证。在得到权重集后,需要验证结果的是否合理,采用的方法是进行矩阵的一致性验证。首先求判定矩阵的一致一般性Ic,其计算公式如下

式中: λmax为判定矩阵的最大特征值;n为判定矩阵的阶数。

得到判定矩阵的一致一般性Ic后,接着计算矩阵的平均随机一致性Rc,计算公式为

其中:IR是由矩阵的阶数所决定的,可通过查表获得。当计算得到的矩阵平均随机一致性Rc小于0.1时,说明判定矩阵C满足一致性要求;反之,则需要改变判定矩阵C中各元素数值的大小,即重新判断各因素两两之间的相对重要性,从而保确保得到的判定矩阵平均随机一致性小于0.1。

1.3 风险影响指数Qi的计算

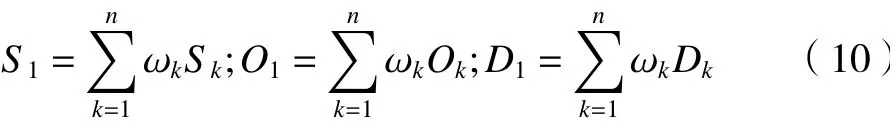

(1)计算专家赋权后的3个风险因素值S1、O1、D1

(2)根据层次分析法得到特征向量 ξ=[λ1,λ2,λ3],归一化处理后得到权重向量 μ=(μ1,μ2,μ3),对专家赋权后的风险因素值S1、O1、D1加权计算得到S2、O2、D2。

(3)将考虑专家权重以及因素间相对权重的S2、O2、D2相乘即得到改进后的RPN值。由于经过两次赋权后的3个因素值与原来相差较大,相乘后得到的RPN值也同样如此。为了与改进前的风险优先数RPN区分开,将改进后的RPN值定义为风险影响指数Qi,计算公式如下。

式中:wk即为各专家的权重;Sk、Ok、Dk为不同专家对同一故障模式给出的评价等级;μ1、μ2、μ3为S、O、D间的相对权重大小。

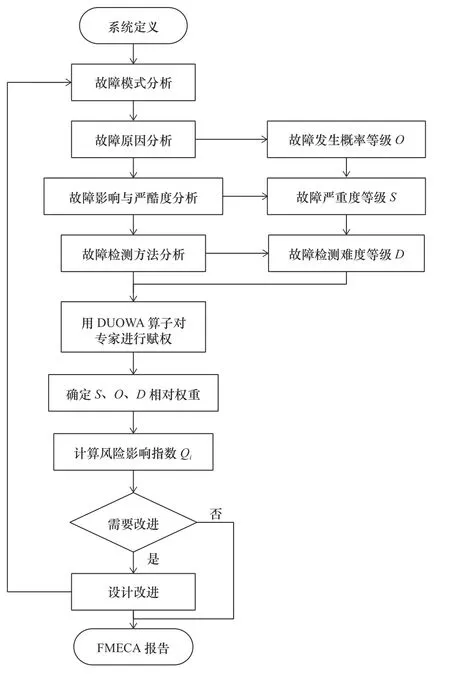

1.4 改进FMECA方法步骤

改进后的FEMCA分析步骤如图1所示。

图1 改进FMECA流程图

2 基于改进FMECA装配线可靠性分析

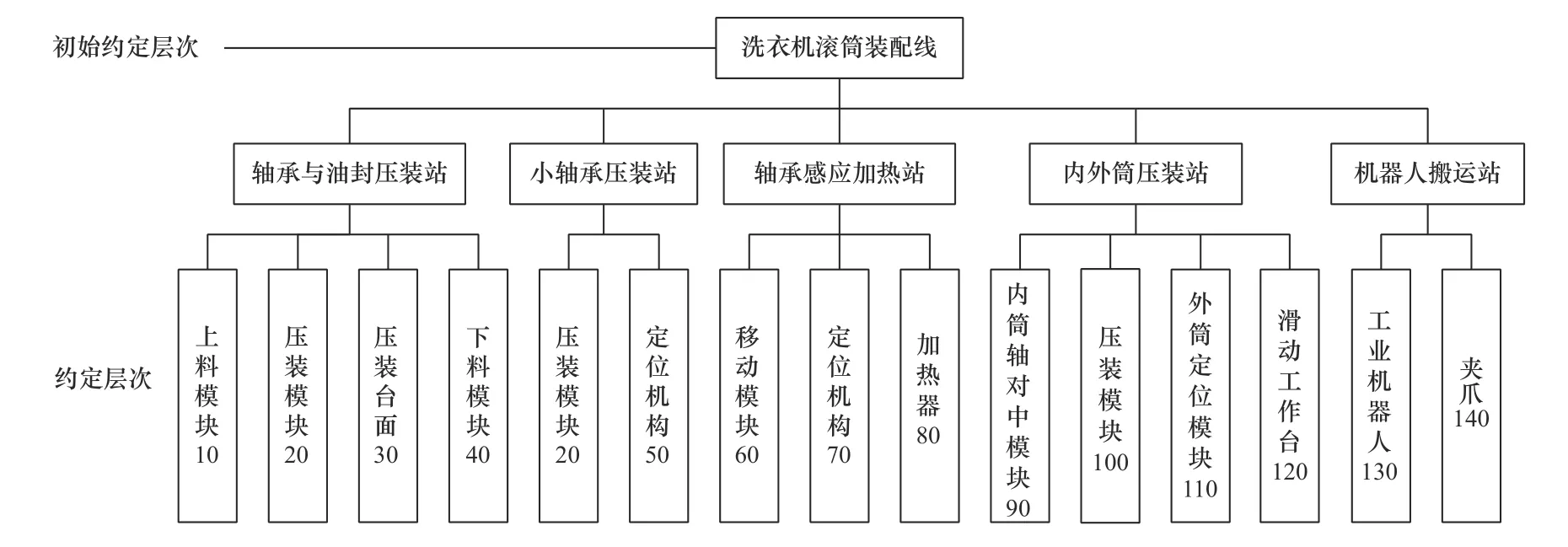

将洗衣机滚筒装配线作为初始约定层次,约定层次为各站的组成模块,如轴承与油封压装站的上料模块。可靠性分析模型如图2所示,图中数字代表装配线中各模块的代号。

图2 洗衣机滚筒自动装配线分析模型

2.1 自动装配线故障模式分析

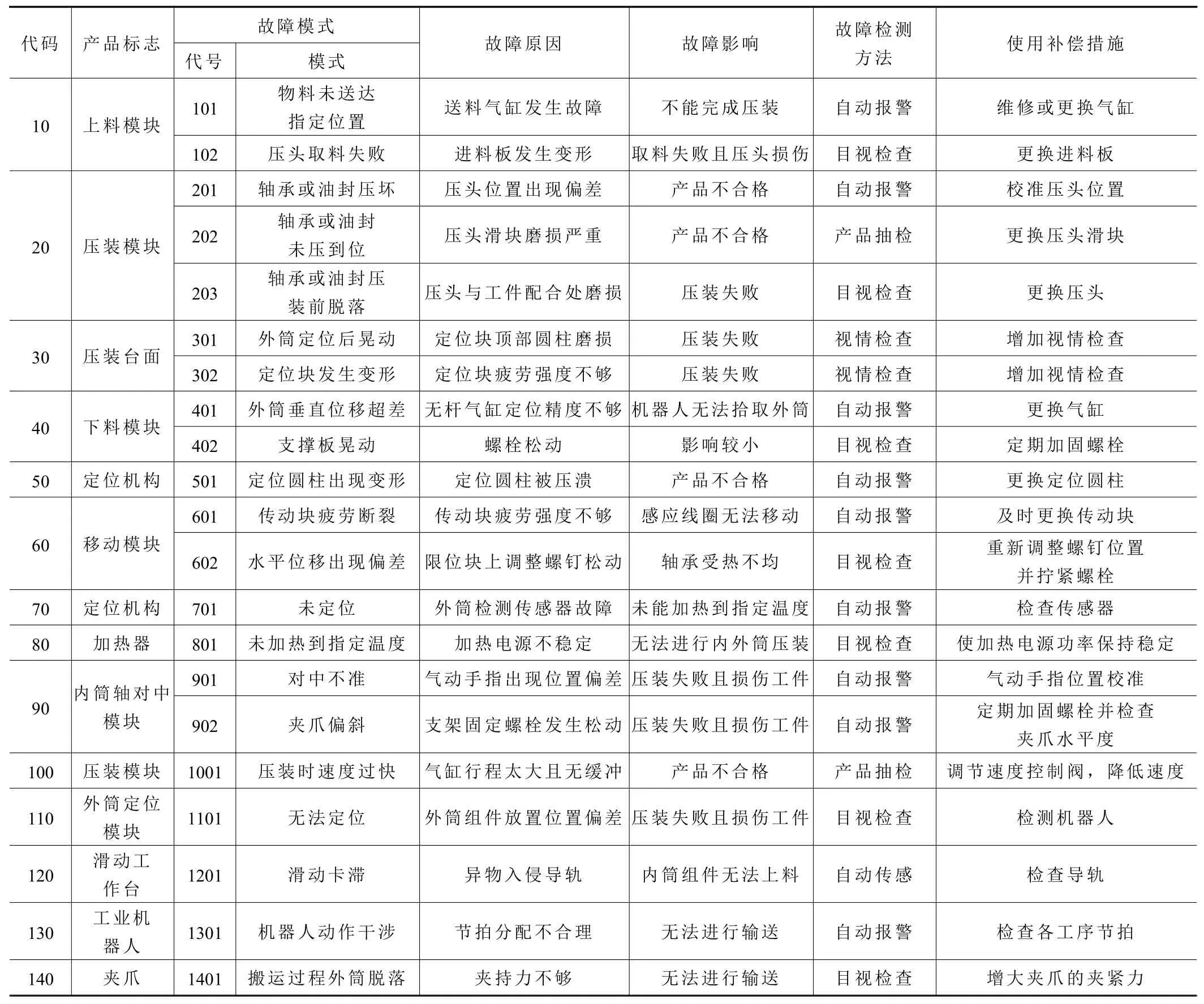

对洗衣机滚筒自动装配线进行FMEA分析,结果如表2所示。

表2 故障模式及影响(FMEA)表

2.2 危害性分析

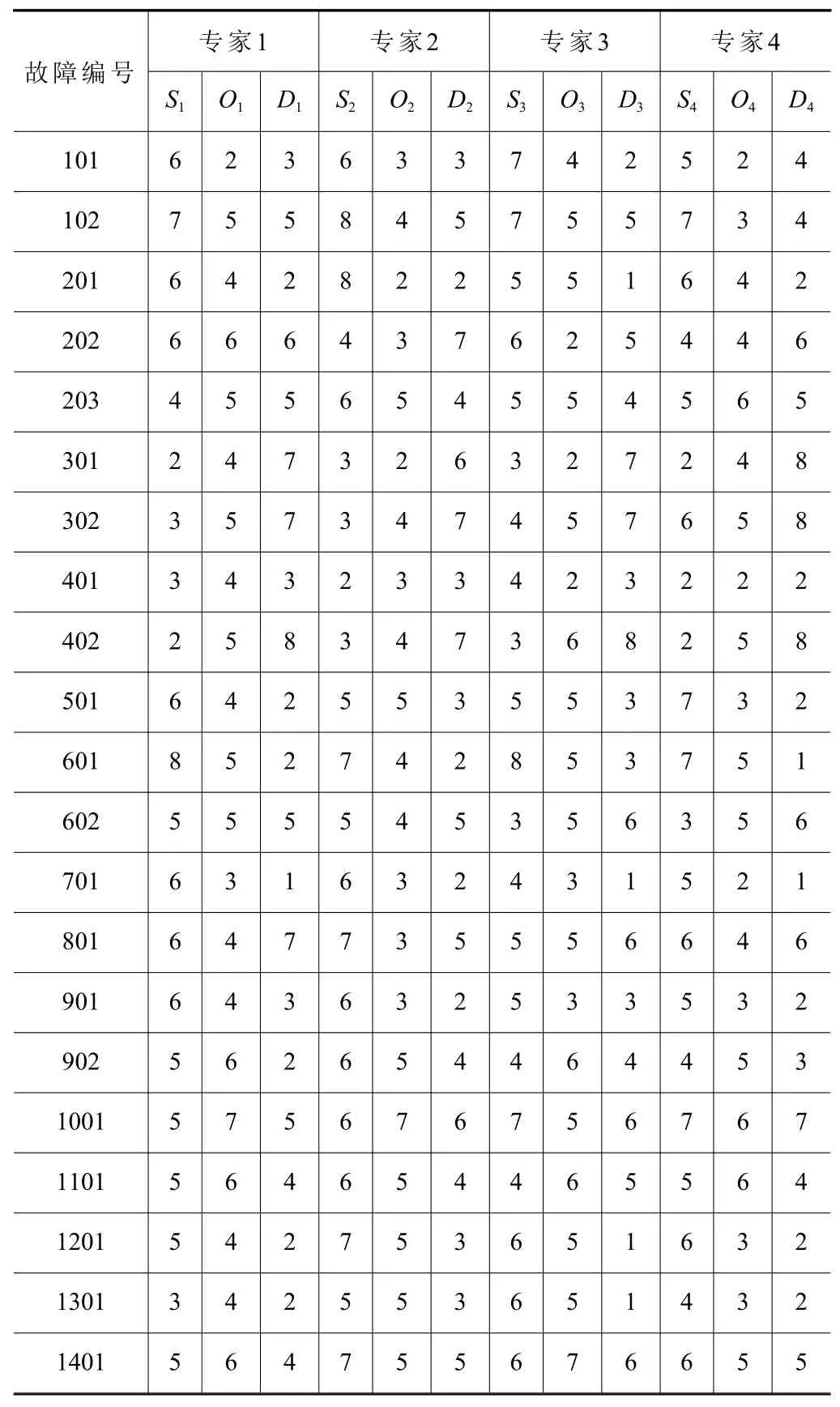

根据改进FMECA方法,成立一个危害性分析专家小组,该小组由4位熟悉非标自动化设计的专家组成,对每个故障模式进行评价。评价指标共3个:故障严酷度等级S、故障发生概率等级O、故障检测难度等级D。由4位专家对每个故障模式进行评价,评价集合为Rk={Sk,Ok,Dk}。4位专家的评价集合见表3。

表3 故障模式危害性评分表

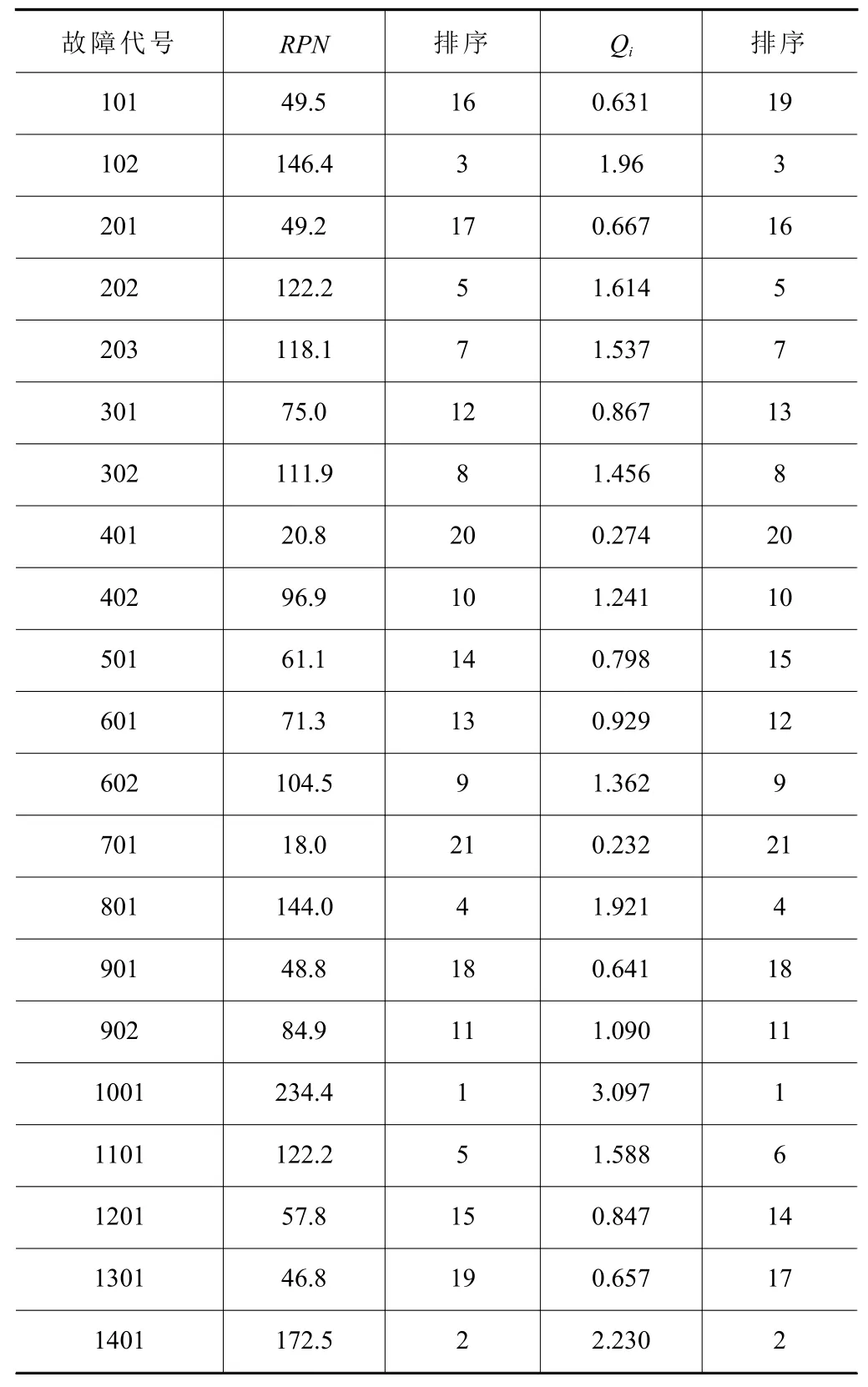

采用改进后的FMECA分析方法,计算各故障模式的风险优先数RPN与风险影响指数Qi,并分别进行排序,结果如表4所示。

表4 故障模式危害排序

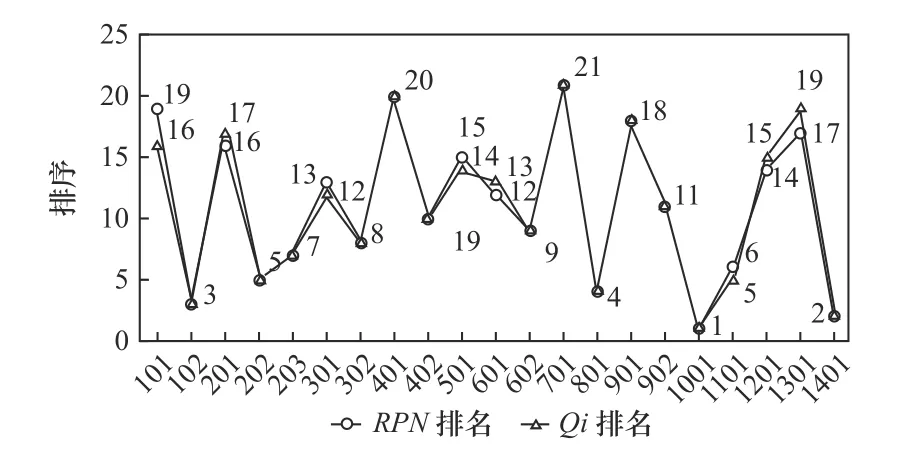

2.3 改进FMECA与传统RPN排序结果对比

对比改进FMECA方法前后对洗衣机滚筒装配线故障模式危害性排序,总体结果大致相同,只是某些故障模式的排序上存在细微差别,具体如图3所示。但改进后的FMECA分析方法能够削弱部分专家偶尔出现的判断失误,并且考虑到三因素的不同权重,使分析结果更符合实际情况。

图3 FMECA改进前后排序对比图

3 结语

本文主要对传统FMECA方法进行了改进,将依赖不确定性有序加权平均算法与层次分析法结合到一起,把风险优先数RPN改进为风险影响指数Qi,提高了非标自动化设备可靠性分析的准确性。并根据改进FMECA方法对洗衣机滚筒装配线进行了可靠性分析,将改进前后分析结果进行对比,验证了改进FMECA方法的合理性以及一定程度上提高了准确性。