微纳卫星混合推进技术研究综述

张致远,邓寒玉,廖文和,张 翔,赵 玲,毕一凡

(南京理工大学机械工程学院,南京 210094)

0 引 言

微纳卫星具有体积小、成本低、研制周期短、易发射、可编队组网等优点,广泛应用于空间科学试验、新技术空间演示验证、空间攻防等方面,成为现代卫星研制的主要趋势之一。微纳卫星要实现轨道转移、抵近观测、空间规避与拦截等任务目标,必须配备具有快速轨道机动能力的推进系统。

目前已知的星载推进系统包括电推进系统、冷气推进系统、固体推进系统以及液体推进系统。其中,电推进系统及冷气推进系统推力较小,多为毫牛级别,通常用于卫星精确姿态控制及缓慢的轨道机动,难以满足快速机动变轨、离轨、空间规避与拦截等任务需求。固体推进系统及液体推进系统可提供较大推力,但固体推进系统难以实现推力调节及多次启动;液体推进系统结构复杂,推进剂多为有毒物质,使用及维护成本较高,二者应用于微纳卫星时,均存在一定局限。因此,各国逐渐就微纳卫星混合推进系统展开研究。

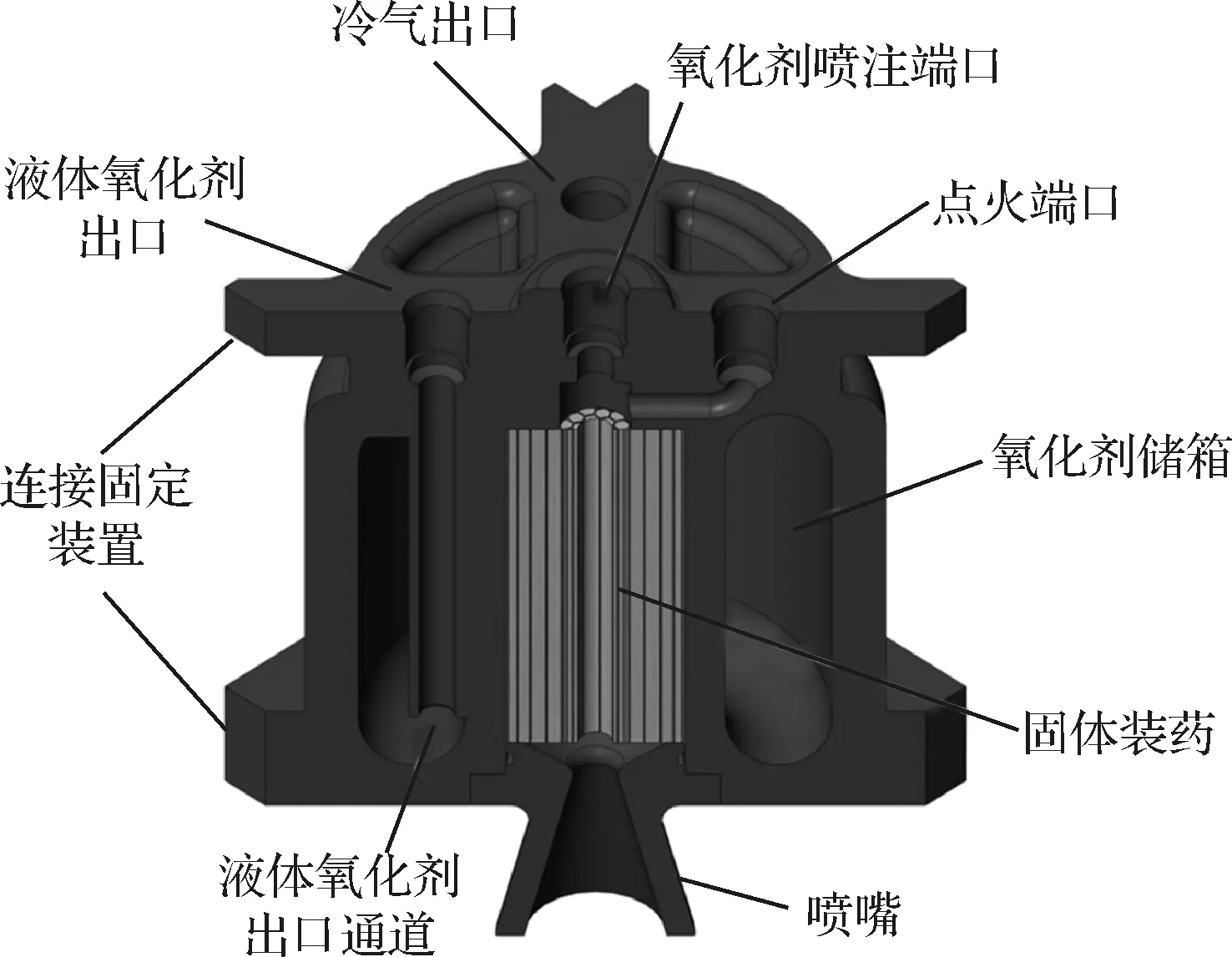

混合推进系统是介于液体推进系统和固体推进系统之间的一种推进系统。整个推进系统由液体氧化剂储箱、液体氧化剂储箱增压系统、液体氧化剂、管路、调节阀、喷注器、固体燃料药柱、燃烧室壳体、喷嘴及点火器等组成。

混合推进系统结合固体与液体推进系统的优点,结构简单、推力可调且能够实现多次点火启动。此外,混合推进系统安全性高、可靠性高、研制成本低、常用推进剂绿色无毒,能够满足高性能星载推进系统的多种需求,在卫星快速机动变轨、抵近观测、空间拦截、空间规避及在轨捕获等方面具有较强的竞争力和诱人的应用前景。

各国在微纳卫星混合推进技术方面都开展了大量的研究和试验,相关单项技术研究有较多文献可以参考,但相应的系统性综合论述较少。因此,本文总结了微纳卫星混合推进技术的发展现状,并结合微纳卫星动力系统要求,指出其发展趋势及存在的问题。在此基础上,综述了星载混合推进系统需攻克的主要关键技术,并分析了相应关键技术的解决途径和技术方向。最后,针对我国微纳卫星混合推进技术的发展提出了建议。

1 微纳卫星混合推进技术发展现状与发展趋势

1.1 发展现状

微纳卫星混合推进技术的研究始于20世纪90年代,经过20余年的研究,获得了蓬勃的发展。目前国外从事星载混合推进技术研究的机构主要有美国的普渡大学、犹他州立大学、宾夕法尼亚州立大学、SpaceDev公司、法国的ONERA公司和英国的萨里大学等。

普渡大学和通用动力公司(GK)首先开展小型过氧化氢(HO)混合推力器的研究,主要考虑到这种类型的推力器制造体积小、成本低、操作性好,有较好的实际应用价值。其中普渡大学针对过氧化氢/聚乙烯(HO/PE)混合推力器开展多次地面点火试验,均获得成功。

1999年,SpaceDev公司基于微纳卫星设计研制了一种混合推力器。该推力器直径为130 mm,长度为305 mm,采用HO为氧化剂,工作时间为45 s,验证了混合推进系统的节流能力。同时期,法国的ONERA公司基于100 kg级微小卫星研制了HO/PE及过氧化氢/端羟基聚丁二烯(HO/HTPB)混合推进系统,并进行了相应的地面点火试验。

2001年,英国萨里大学设计了一种用于小型航天器轨道转移的旋流“薄饼状”混合推力器,并开展相应验证试验(见图1)。推力器采用聚甲基丙烯酸甲酯/过氧化氢(PMMA/HO)推进剂组合形式,氧化剂沿发动机药柱外径切向喷注。氧化剂旋流有效提高了推力器的工作性能,其真空比冲可达300 s。

图1 英国萨里大学研制的旋流混合推力器Fig.1 Swirl hybrid thruster developed by University of Surrey

但过氧化氢常温常压下为液体,推进系统工作过程中须使用增压装置将液体氧化剂挤压入燃烧室进行反应;此外,过氧化氢稳定性较差,不易储存。因此,国内外科研机构对基于氧化亚氮的混合推进系统展开研究。氧化亚氮(NO)是一种常见的绿色推进剂,具有自增压特性,是大多数低成本混合推进系统和液体推进系统的氧化剂选择之一。

2014年,犹他州立大学设计研制了一种用于微纳卫星的混合动力微型推力器。推力器由混合推进系统与冷气推进系统组成,试图实现卫星姿轨一体化控制。推力器中的混合推进系统采用氧化亚氮/丙烯腈-丁二烯-苯乙烯(NO/ABS)推进剂组合,推力为200 N,比冲可达240 s。

2015年,宾夕法尼亚州立大学设计了一种用于6U立方体卫星的混合推力器,使用NO作为氧化剂,分别以石蜡、石蜡/丙烯酸、ABS和Windform XT 2.0为固体燃料,在其高压燃烧实验室中进行点火试验,进行推进系统工作性能的比较。

2017年,英国萨里大学设计了一种新型混合推进系统,用作微纳卫星动力装置(见图2)。该推进系统以氢氧化钠和水作为氧化剂,铝为燃料,峰值推力为0.289 N,理论比冲可达224.4 s。

图2 英国萨里大学研制的Al/NaOH(H2O)混合推力器Fig.2 Al/NaOH (H2O) hybrid thruster developed by University of Surrey

国内早期同样对星载混合推进技术进行了研究。近年来,越来越多的高校与科研院所投入到研究的行列中。

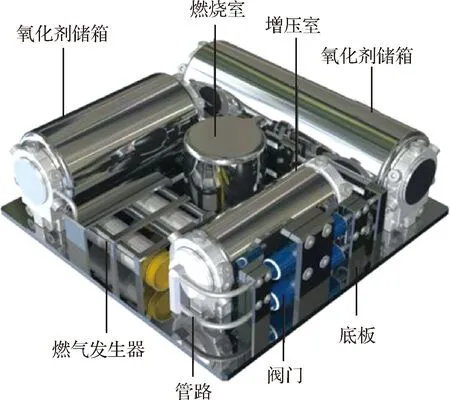

2017年,上海空间推进研究所提出基于混合推进技术的双模式混合动力推进系统概念(见图3)。该推进系统的主发动机采NO/PMMA混合推进系统,姿控发动机采用NO单组元推进系统,能够满足微纳卫星轨道机动需求。

图3 微纳卫星双模式混合动力推进系统Fig.3 Dual-mode propulsion system for micro-nano satellite

总的来说,国外针对星载混合推进技术展开大量研究与试验,完成了一系列样机的研制,正在步入空间应用阶段。国内相关研究报道相对较少,主要集中在理论研究及原理样机研制阶段,因而有必要借鉴国外研究成果,展开关键技术突破,进行试验验证,早日实现工程应用。

1.2 发展趋势

结合未来空间任务需求和技术发展态势,微纳卫星混合推进系统向着小型化、标准化与模块化及高比冲等方向发展,值得引起相关研究人员的关注。

1)小型化

由于微纳卫星体积及质量的严格限制,星载推进系统的小型化成为必然趋势。为了实现小型化,相关研究人员采用多种技术手段,如使用具有自增压能力的氧化剂,简化氧化剂供给系统;将氧化剂储箱及管路等布置在推力器壳体内部,提高推力器集成度;采用先进制造技术,实现推力器壳体、喷嘴及固体装药的一体化制造等。

2)标准化、模块化

星载推进系统标准化与模块化是指将推力器按一定标准设计加工成规格统一的模块,根据实际任务需求,选取合适数量的推力器按一定的排布方式搭载于卫星。在未来研制过程中,单次卫星发射数量都在几颗甚至几十颗,如果按传统的定制思路进行推进系统设计,其研制成本较高,同时研发周期将较长且难以受控,因此需要实现标准化和模块化研制生产,大幅降低研制成本。此外,模块化的设计提高了推进系统与星体之间的兼容性,有利于适应不同的飞行任务、扩展了其应用范围。

3)高比冲

星载混合推进系统比冲的提升也是其今后发展的一个重要方向。比冲是指推进系统推力与每秒消耗推进剂重量的比值,它是推进系统一个重要的性能指标。提高推进系统的比冲可大幅减少推进剂的携带量,从而提高卫星有效载荷比,延长在轨寿命和降低发射重量。通过选择高能量特性的推进剂组合及在固体燃料中添加高能物质,均可有效提高推进系统比冲。

2 存在的问题及关键技术

微纳卫星混合推进系统在向着小型化、模块化与标准化以及高比冲等方向发展,存在一些问题亟待解决:

(1)现有的点火方法均存在功耗较高的问题,限制了星载混合推进系统的实际应用。不论是催化点火、等离子体点火还是电弧点火,在工作时均需星上提供较大功率支持,增加了电源管理模块及电源分系统的质量。此外,对于催化点火,点火前需要对催化床进行预热,点火延迟时间较长。

(2)传统的加工方式难以实现星载混合推进系统小型化、轻量化及一体化制造,不符合微纳卫星小型化的发展趋势;零件间的装配会增加推进系统的质量。针对推进系统中小而复杂的内部结构,传统的加工方式效率较低,有时甚至难以实现加工。

(3)星上提供给推进系统的体积有限,实现氧化剂储箱、压力供给系统、管路、阀门、点火系统及推力器的高度集成存在一定难度。

(4)目前已知的星载混合推进系统,其比冲大多无法满足新一代绿色推进系统350 s的真空比冲要求,完成任务需携带较多推进剂,导致推进系统质量增加、规模增大,卫星有效载荷比降低。

(5)由于微纳卫星混合推进系统体积限制,其固体燃料结构尺寸通常较小,燃烧室长度、体积也相应较小。这种情况下,混合气体难以在燃烧室中实现充分掺混燃烧,便经喷管排出,燃烧效率较低。

针对上述问题,在星载混合推进系统的研究过程中,涉及以下几种关键技术需要进行攻关,如先进一体化制造、可靠低功耗多次点火启动、比冲提升、高效燃烧等,采取有效的解决措施,推动星载混合推进系统的发展。

2.1 先进制造技术

星载混合推进系统的加工制造趋向于小型化、轻量化、一体化,采用传统的加工方式需对不同零件进行装配,增加了推进系统的质量,难以实现推进系统的高度集成。

针对传统加工方式带来的问题,最直接有效的解决途径是寻找先进的加工制造方法及工艺。增材制造技术能够实现复杂结构的一体化制造,具有制造成本低、周期短的优势,为卫星推进系统组件的制造提供了新技术与新方法,能够有效解决复杂几何特征结构制造难题,实现推进系统一体化制造,提高推进系统集成度。

2013年,意大利CRP集团美国分部与美国犹他州普罗维登斯推进实验室共同完成微型推进系统AMPS-H的设计与制造。这是第一个采用增材制造技术加工的功能完备的推进系统。

在此基础上,2015年,宾夕法尼亚州立大学设计了一种用于6U立方体卫星的混合推进系统(见图4)。该推进系统通过增材制造技术实现氧化剂储箱、推力器壳体、固体装药及喷嘴的一体化制造,大幅度提高推进系统集成度,降低推进系统质量。

图4 一体化制造混合推力器Fig.4 Integrated manufacturing hybrid thruster

基于增材制造技术,犹他州立大学采用固体装药材料打印推进系统燃烧室,然后镀上薄的镍表面涂层,取代传统的发动机壳体。这种基于增材制造的电镀技术能够减轻推进系统重量,提高推力器壳体抗拉强度及压力承受能力。

综上所述,通过增材制造技术可以显著提高推力器集成度,降低推进系统质量。但增材制造技术也存在表面加工质量与精度难以保证的共性问题。微纳卫星混合推力器的结构是一部分形状较为规则而另一部分形状复杂,针对这种情况,建议考虑采用传统加工与增材制造相结合高效加工方法,兼顾传统加工方式高质量的优势以及增材制造成本低、集成度高的优点,取长补短,实现星载混合推进系统一体化结构的高效及高质量制造。

2.2 点火技术

点火系统是高性能星载混合推进系统的重要组成部分。可靠的点火系统须在最佳点火延时条件下成功、精确地点燃氧化剂与固体燃料组合,并实现推进系统多次点火启动。用于混合推进系统的点火方法较多,其中能够实现多次启动的点火方法包括催化点火、火炬点火及电弧点火。

..催化点火技术

催化点火技术通过氧化剂催化分解放热,热解固体燃料并点燃可燃混合气体,进而实现推进系统点火。常见的用于催化点火的氧化剂有过氧化氢、硝酸以及氧化亚氮等。

过氧化氢密度比液氧高、无毒,且燃烧产物干净,对环境没有污染,受到广泛关注。宋志兵等研制了一种基于HO和RP-1燃料的点火器,成功点燃HO/HTPB混合推进系统,证明了HO催化点火的可行性;Cai等对90%HO/PE混合推进系统进行了多次点火试验,并对其催化点火过程进行瞬态分析,建立了90%HO/PE混合推进系统的点火判据。

国际上同样针对HO催化点火技术展开研究。Wernimont等研制了一种新型消耗型催化点火装置,实现85%HO/PE混合推进系统快速、可靠启动;Austin等提出了一种全催化燃料装药,为混合推进系统不依赖催化床点火提供了解决方案。

但是过氧化氢稳定性较差,遇到杂质可能导致分解爆炸。因此,国内外研究人员针对氧化亚氮催化点火技术展开研究。万科等设计了用于启动NO混合推进系统的催化点火器,成功实现推进系统的冷热再启动。赵瑜等对NO/HTPB混合推进系统的工作过程进行三维数值仿真,对推力器性能进行分析评估。

国外也针对NO混合推进系统的催化点火开展研究工作。Wilson等利用螺线管完成液态NO的蒸发及预热,随后通过氧化铝基钌催化剂实现NO催化分解,成功点燃NO混合推进系统(见图5)。

图5 N2O催化点火系统Fig.5 N2O catalytic ignition system

美国航天局Ames研究中心进行了多次推力在1~25 N范围内的NO/PMMA混合推力器地面点火测试,实现了可靠的点火及冷、热再启动。

综上所述,国内外研究人员对混合推进系统催化点火技术进行大量研究,能够可靠地实现推进系统冷热再启动。但受微纳卫星成本及功耗的限制,催化点火技术仍存在以下问题有待解决:①在点火前需要对催化床进行预热,点火延迟时间较长;此外,需要星上提供较大的功率用于催化床的加热;②催化剂存在高温失效的问题,因此,需要采用耐高温的催化剂,减轻催化剂失效对推进系统可靠性和寿命产生的影响。

..火炬点火技术

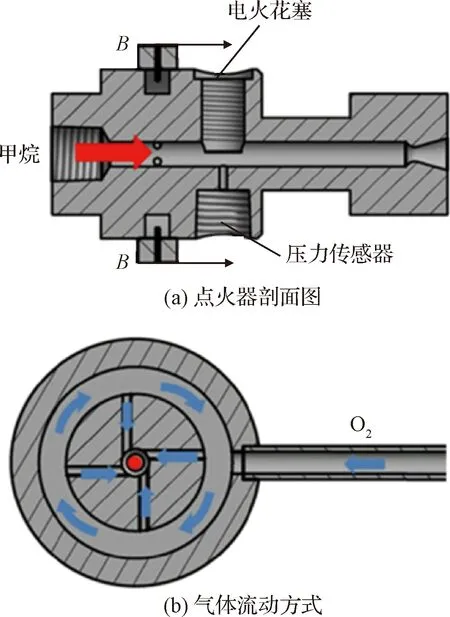

火炬点火技术通过火花塞点燃主燃烧室的引燃火焰,进而实现推进系统点火启动,具有点火能力强、可靠性高等优点。火炬点火器既可以使用固体推进剂,也可以通过液体/气体氧化剂形成点火炬。其中,采用液体/气体氧化剂能够实现推进系统多次启动,近年来倍受关注。

Shi等研究了常压下CH/O火炬点火器快速混合型管状火焰的混合过程,并阐述了影响混合过程的主要因素。在此基础上,Wu等设计了一种快速混合旋流火炬点火器(见图6),研究其燃烧特性,验证了该旋流点火器的多次点火能力,并与相应的催化点火技术进行了比较。结果表明,针对实验室规模的GOX/石蜡混合推进系统,旋流火炬点火器的点火延迟时间仅为0.6 s,而对应的催化点火方法,其点火延迟时间长达4 s。

图6 快速混合旋流火炬点火器Fig.6 Rapid mixing swirl torch igniter

国际上同样针对火炬点火技术展开研究。Sanchez等设计了一种火炬点火系统,采用多种推进剂组合进行点火试验,评估该点火器的性能。Biswas等使用甲烷/空气和氢气/空气射流多次点燃以PMMA为燃料的混合推力器,并对点火器的点火机理进行分析。

综上所述,火炬点火技术发展迅速,能够实现不同推进剂组合形式推力器的多次点火启动。但对于微纳卫星,火炬点火技术需配备额外的气体燃料及相应的供给管路,增加了点火系统的质量,制约其在星载混合推进系统上的应用。

..电弧点火技术

电弧点火技术通过在电极间施加电压,利用高压放电产生的电弧热解部分固体燃料,并提供能量点燃可燃混合气体,实现点火。对于微纳卫星,电弧点火技术同样存在功耗较高的问题。

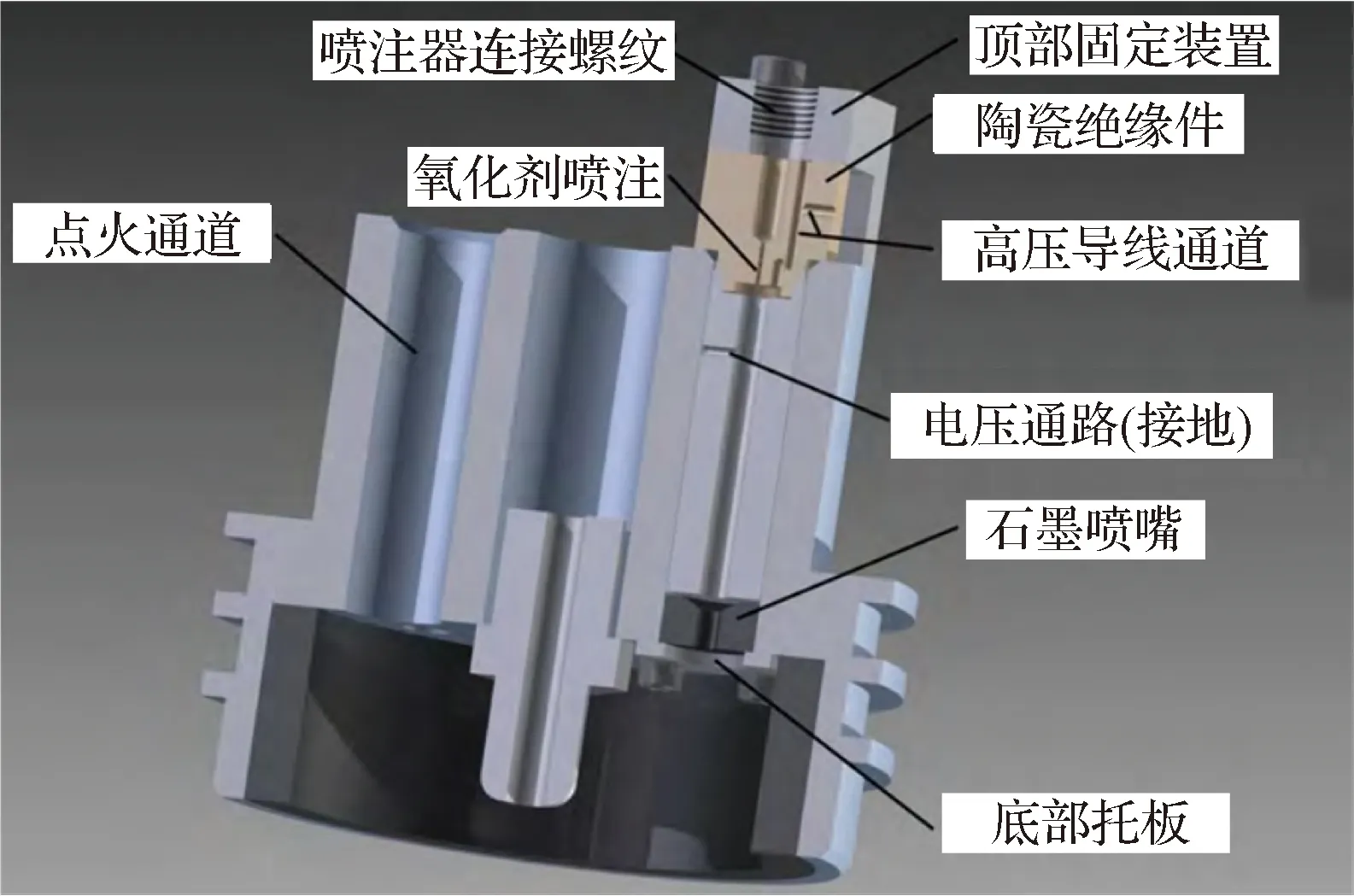

近年来,出现一种新型电弧点火技术(见图7),该点火技术基于熔融沉积制造(FDM)打印的ABS固体燃料特有的电击穿特性,能够在小于10 W的输入功率条件下实现推进系统点火启动,点火功耗低,较大程度简化点火系统的电源管理模块,减轻推进系统的重量。通过在氧化剂中加入烃类物质,可以有效降低反应活化能,仅依靠电弧能量便可实现推进系统可靠点火启动,摆脱了点火系统对催化床的依赖,是星载混合推进系统点火技术的一个重要发展方向。

图7 低功率电弧点火器Fig.7 Low power arc igniter

2.3 高比冲推进剂

高比冲是微纳卫星混合推进系统的一个重要发展趋势。目前已知的星载混合推进系统,其比冲无法满足新一代绿色推进系统350 s的真空比冲要求,完成任务需要携带较多推进剂,导致推进系统质量增加、规模增大,星上有效载荷的质量降低。因此,有必要寻找高能量特性的推进剂组合形式,同时开展高能燃料配方研究,推动星载混合推进系统向着高比冲方向发展。

..常用推进剂及其组合性能

典型的混合推进系统采用固体燃料与液体氧化剂的组合形式。液体氧化剂的选择范围较广,液体推进系统中使用的氧化剂大多可用于混合推进系统,表1所示为常用的液体氧化剂及其密度参数。

表1 常用液体氧化剂及其密度Table 1 Common liquid oxidizers and their densities

表2为常见固体燃料及其密度参数。其中,应用最为普遍的是聚合物燃料,如HTPB和PE等。在实际应用中,为了提高燃料的密度、力学性能及能量特性,常在聚合物燃料中添加金属、金属氢化物和一些非金属物质。此外,石蜡基燃料与ABS是近年来备受关注的新型燃料。石蜡基燃料存在液滴夹带现象,使其具有很高的退移速率,可以达到HTPB退移速率的3~4倍。ABS具有与HTPB基本一致的燃烧性能,但其力学性能远优于HTPB。

表2 常用固体燃料及其密度Table 2 Common solid fuels and their densities

在混合推进系统的实际应用中,被广泛使用的推进剂主要为HTPB、石蜡、PE等固体燃料与LOX、HO、NO等液体氧化剂的组合。这些燃料和氧化剂组合反应的主要产物为CO、HO和N等,满足绿色环保的要求。

上述推进剂组合中,LOX组合比冲最高,但其常温下难以储存,使用和维护较为繁琐,多用于大型混合推进系统。HO组合具有较高的比冲,但稳定性较差,遇杂质可能分解爆炸。此外LOX组合与HO组合均需要氧化剂压力供给系统,增加推进系统的质量。NO组合能量特性相对较低,但其特有的自增压特性,能够简化氧化剂供给系统,减轻推进系统重量。通过在固体燃料中添加高能物质,能够有效提高NO组合的比冲。

近年来,一种新型的氧化剂Nytrox受到广泛关注。Nytrox是将气氧通入液态氧化亚氮溶液中直至饱和形成,具有较高的体积效率及一定的自增压特性,比冲性能优于NO组合,操作温度高于LOX组合。此外,Nytrox组合安全性高,其所需的点火能量高,避免了意外点火情况的发生。

..高能燃料配方研究

除了合理选择推进剂组合形式外,在固体燃料中添加含能物质以及选用含能黏合剂、含能增塑剂,同样能够提高推进剂能量,进而提高混合推进系统比冲。

1)含能黏合剂

以含能黏合剂替代惰性黏合剂,是提高推进剂能量的有效途径之一。

目前国内外对叠氮类含能黏合剂的研究较为活跃,该类黏合剂具有能量高的正生成焓,密度大,成气性好,热分解先于主链且独立进行,将其应用于推进剂中,不但能增加能量,还能加速燃料分解。其中叠氮类缩水甘油醚(GAP)兼具高能量和低敏感性,是新一代高性能黏合剂的代表之一,但较差的力学性能限制了其广泛应用。北京理工大学杨冲冲等利用预聚-扩链剂技术将聚乙二醇和聚四氢呋喃的嵌段共聚物(HTPE)引入GAP粘合剂中,研制了一种GAP/HTPE/N100新型黏合剂体系,其力学性能和能量特性均优于GAP基推进剂。

2)含能增塑剂

以含能增塑剂替代惰性增塑剂同样可以提高燃料能量。

丁基硝氧乙基硝胺(Bu-NENA)是一种兼具硝胺基和硝酸酯基的含能增塑剂,具有生成焓高、玻璃化转变温度和熔点低、热化学性质较稳定以及燃烧产物平均相对分子质量低等优点。2000年美国NAWCWD研制的ADN基推进剂使用了Bu-NENA作为增塑剂。

叠氮封端的齐聚物GAPA为端羟基被叠氮基取代的低分子量GAP齐聚物,其合成方法与GAP黏合剂类似。GAPA具有感度低、含氮量高等优点,被认为是很有潜力的含能增塑剂。北京理工大学Wang等将Bu-NENA和GAPA分别应用与PBA基和GAP基推进剂中,得到了四种理论比冲均大于270 s的推进剂。对于GPA和PBA这两种叠氮黏合剂体系,GAPA的稳定性明显优于Bu-NENA。

3)含能填料

在燃料中添加含能填料是提高推进剂能量特性常用的方法。

金属与金属氢化物是最常见的燃料添加剂。金属密度高,耗氧量低,有较高的燃烧焓,能够有效提高推进剂比冲,但金属在燃烧时,易于融化和结块,堵塞喷管喉部,改变喷管的结构参数,进而影响发动机的正常工作。金属氢化物能够大大降低燃烧产物平均分子量,燃烧时,释放出的氢与分离后的金属共同参与燃烧,增加了反应体系及燃烧产物的热能,进而提高推进系统比冲。

此外,ADN是一种能量高、化学稳定性和热稳定性好的新型含能材料,具有良好的应用前景。俄罗斯、美国、加拿大等国均致力于含ADN高能稳定、低特征信号固体燃料的研究。其中GAP/ADN/Al基推进剂兼具高能和稳定特性,理论比冲可达275 s以上。目前,ADN推进剂面临的主要问题是如何改善ADN吸湿性。

综上所述,通过选择高能量特性的推进剂组合形式以及在固体燃料中添加高能物质,均可有效提高星载混合推进系统的比冲。其中以在固体燃料中添加含能填料应用最为广泛。此外,在进行混合推进系统比冲研究时,还应充分考虑氧化剂质量通量及氧化剂与燃料配比的影响,尽量使推进系统工作在最佳氧燃比条件下,使比冲达到最大。

2.4 高效燃烧技术

推进系统的燃烧效率定义为单位推进剂实际反应放热与理想反应放热之比,它表示了推进系统内部化学能转变为热能的效率高低。由于化学反应放热不容易计算,通常采用实际特征速度与理论特征速度之比对燃烧效率进行评估。

由于扩散燃烧的性质,混合推进系统的燃烧效率通常较低。此外,微纳卫星混合推进系统的固体燃料结构尺寸较小,燃烧室长度与体积也相应较小,在这种情况下,混合气体未经充分掺混燃烧便通过喷管排出,使得燃烧效率进一步降低。因此,有必要就星载混合推进系统高效燃烧技术展开研究,提高燃烧效率,实现氧化剂与燃料的充分利用。

提高燃烧效率主要从提高燃料与氧化剂在燃烧室中的扩散混合程度入手,常用的方法包括合理设计喷注器、优化燃烧室结构、设计装药型面及结构、增设预燃室和补燃室等。

..氧化剂旋流

通过旋流喷注器,使得喷入混合推进系统燃烧室中的氧化剂产生旋流,可以提高燃气向燃面的传热及氧化剂与热解燃料的扩散混合程度,进而提高推进系统的燃烧效率。

Shin等在推力器头部采用旋流喷注器,使得发动机燃烧效率提高了25%。Lee等进一步研究了旋流喷注器对螺旋型面装药发动机燃烧效率的影响。研究结果表明,当螺旋型面药柱的螺距为6 mm时,采用与垂直方向夹角为30°的旋流喷注器可使混合推进系统燃烧效率提高程度达到最大,接近30%。

但当发动机长径比大于5时,在药柱前端产生的氧化剂旋流不能保持至喷嘴处,旋流强度随着向下游流动逐渐减弱,甚至消失。因此,药柱前端旋流喷注器对燃烧效率的提高程度是有限的。

为了克服氧化剂旋流强度沿轴向逐渐减小的不足,日本九州大学提出了多位置旋流喷注的概念(见图8),即沿着推力器轴向多个位置布置喷注器,以提高燃烧效率。

图8 多位置旋流喷注混合推力器Fig.8 Hybrid thruster with multi-position swirl injection

Li等对多位置旋流喷注混合推进系统的燃烧特性进行三维数值分析。仿真结果表明,与传统头部喷注相比,发动机燃烧效率从86.14%提高到95.73%。研究结果还表明,燃烧效率与喷注位置数量以及每个喷注器喷注端口数量成正比。

此外,通过对装药结构进行设计,使氧化剂沿药柱壁面切向喷入燃烧室,同样可以产生氧化剂旋流,提高混合推进系统燃烧效率。

ORBITEC公司的Knuth等采用氧气切向喷射的方法大幅度提高了GOX/PMMA混合推进系统的燃烧效率。英国萨里大学成功将这种结构应用于微纳卫星,设计了一款用于轨道转移的小型旋流“薄饼状”混合推力器,氧化剂沿发动机药柱外径切向喷注,有效提高了推进系统的工作性能。

综上所述,氧化剂旋流能够有效提高燃烧效率,在大型混合推进系统中应用广泛。其中部分技术也在小型星载混合推进系统中得到了应用与验证。

..优化燃烧室结构

混合推进系统的燃烧与流动过程非常复杂,不同结构燃烧室内燃气流动状况有明显差异。通过优化推力器燃烧室结构,增强燃气在燃烧室内的回流效应,能够有效提高混合推进系统燃烧效率。

燃烧室长径比、预燃室及补燃室长度等结构参数均会对发动机燃烧效率产生直接影响。王鹏飞等对不同结构燃烧室内燃烧流动进行了二维轴对称一体化数值计算(见图9)。计算结果表明,特征速度和真空比冲随预燃室的增长先增大后趋于平稳,随补燃室的增长而增大;相同理论氧燃比下,燃速随长径比的增大而增大,但不影响其分布趋势,燃烧效率随着长径比的增大先减小再增大。

图9 不同药柱长径比条件下燃烧室内燃烧流动仿真结果Fig.9 Simulation results of combustion flow in combustion chambers under different length to diameter ratio of grain

此外,在推力器燃烧室中布置扰流板也可以改变燃烧室内燃气流动状况,提高推进系统燃烧效率。Kumar等对含扰流板的燃烧室内燃气流动情况进行数值模拟研究。研究结果表明,在固体药柱中添加扰流板可以提高燃烧率,当扰流板位置位于燃烧室中后部时,对燃烧效率提高最明显。

小型星载混合推进系统同样可以借鉴上述方法,通过增设预燃室、补燃室以及在燃烧室中添加扰流板等,提高推进系统燃烧效率。

..装药型面及结构设计

无论是增设预燃室、补燃室还是添加扰流板,在提高燃烧效率的同时,也增加了推进系统的重量。设计装药型面及结构,能够避免上述问题,成为有效提高燃烧性能的另一种解决方案。

Whitmore等通过FDM技术打印的螺旋端面结构ABS装药,具有良好的燃烧性能。然而,在推力器工作过程中,装药中的这些特征结构会逐渐消失,导致燃烧性能缓慢下降。为了解决这个问题,Wang等研制了一种新型内嵌螺旋结构装药(见图10),将石蜡基燃料嵌入ABS基板中,利用石蜡和ABS燃料的燃速差异,使螺旋结构在整个燃烧过程中保持完整。研究结果表明,与石蜡基燃料相比,新型螺旋结构装药的燃烧效率提高了3%。

图10 新型内嵌螺旋结构装药Fig.10 Novel grain with a nested helical structure

综上所述,在微纳卫星混合推进系统燃烧室长度及体积有限的情况下,通过氧化剂旋流喷注、优化推力器燃烧室结构、复杂型面与结构装药设计等技术途径,能够提高燃料与氧化剂在燃烧室中的扩散混合,实现星载混合推进系统的高效燃烧。

3 发展建议

1)采用传统加工与增材制造相结合的高效加工方法,实现推力器壳体、氧化剂储箱、供给管路、固体燃料及喷嘴等部件的一体化制造,提高推进系统集成度,同时兼顾传统加工方式高质量的优势,取长补短,有利于星载推进系统的小型化与工程化。

2)优先发展低功率电弧点火技术。在已有研究基础之上,进一步开展真空环境下点火试验研究,验证真空条件下点火可行性与可靠性,缩短点火延迟时间;优化点火器结构,使用多个点火器的冗余设计,为点火可靠性的提高提供保障。

3)加大关键技术的基础理论研究力度。针对多种氧化剂与燃料组合形式,不同喷注方式、燃烧室结构及装药结构下的燃烧流动机理展开深入研究,优化推力器结构,提高推进系统工作性能。

4)寻找高能量特性推进剂组合形式,加强高能燃料配方的研究,开展相应推进剂性能测试。

5)在原理样机正常工作的基础上,进一步提高推进系统工作的可靠性和稳定性;优化推进系统结构,将原理样机小型化、工程化、模块化。同时,提高混合推进系统与星上其他分系统的兼容性,实现星载混合推进系统的实际应用。

4 结束语

混合推进系统结合了固体推进系统与液体推进系统的优点,安全性高、可靠性高、研制成本低、可实现推进系统推力调节和多次启动,适合用作微纳卫星高性能星载推进系统,能够满足微纳卫星大范围轨道机动、抵近观测、空间拦截、空间规避及在轨捕获等任务需求。经过20余年的发展,国外已经完成了一系列样机的研制,正在步入空间应用阶段。我国相关研究报道较少,主要集中在理论研究及原理样机研制阶段,因而有必要借鉴国外研究成果,在研究过程中从实际应用需求出发,把握发展趋势,注重可实现性,突破关键技术,为微纳卫星混合推进系统的实际应用奠定基础。