自动化综采工作面一次采全高切顶卸压技术研究

索献伟

(西山煤电集团有限责任公司杜儿坪矿,山西 太原 030053)

引言

随着我国工业化的不断发展,能源的需求量日渐增多,尽管我国现阶段大力发展清洁能源产业,但由于风能、水能、太阳能等清洁能源的产出较低,对于我国能源整体格局影响较小,所以煤炭仍是我国目前最为依仗的能源。随着开采年限的不断增加,覆存较为简单的煤层储量日益减少,现阶段我国煤矿开采的重点逐步向着深部煤层转移。在进行深部煤层开采时,由于埋深较大,使得巷道应力集中现象较为明显,巷道围岩变形较大,支护难度及支护成本均较高[1-2]。对于留煤柱开采矿井,由于巷道变形严重,煤柱留设尺寸增大,造成矿井出煤率降低,所以提出沿空留巷技术,通过巷旁充填的手段,保留原回采巷道为下个区段开采做准备[3-4],但传统的研究均围绕巷旁支护,较少对顶板的传力结构进行研究,因此本文以杜儿坪矿为研究背景,提出一次采去搞工作面切顶卸压沿空留巷技术,为矿井安全高效开采提供一定的参考。

1 背景及补强支护

杜儿坪矿位于吕梁山脉中麓、太原市以西20 km处的西山煤田中部,北通西铭(矿),西邻东曲(矿),南接官地(矿)、白家庄(矿)杜儿坪矿井田面积63.1 km2,可采煤层8#、9#煤层,地质构造简单,所含煤层平均厚度分别为3.99 m、3.62 m。68307 工作面是8#煤层综采工作面,整个综采面呈现长方形布置,回采工作面倾斜长度为175 m,采用走向长壁后退式一次全高机械化采煤法,在68307 工作面进行切顶,留巷长度设定为500 m,留巷后服务于下个工作面。

68307 工作面巷道为梯形断面,巷道掘进净宽为5 m,掘进断面面积为16 m,顶板采用金属网、螺纹锚杆支护,螺纹锚杆规格为Φ18 mm×1 800 mm,间排距为1 000 mm×1 000 mm,顶板布置六排螺纹钢锚杆;帮壁采用塑料网及数值锚杆进行在支护,树脂锚杆规格为Φ16 mm×1 600 mm,间排距为1 000 mm×800 mm。为保证切顶过程巷道的稳定性,在对巷道进行切顶卸压前利用恒阻锚索进行补强支护,选定恒阻锚索长度大于爆破高度2 m,锚索的锚固端位于岩性较为稳定岩层中,选定的锚索长度为12 m。恒阻锚索分别布置在距切缝钻孔400 mm 的位置,排距1 000 mm,锚索间使用3 000 mm×300 mm×5 mm 的W 型钢带进行连接,另一组恒阻锚索沿巷道的中线布置,锚索布置排距为2 000 mm。

2 数值模拟及现场实践

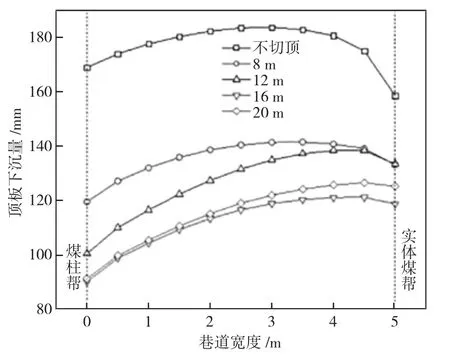

利用数值模拟软件对切顶卸压参数进行研究,选定数值模拟软件FLAC-3D 进行模拟,首先进行模型的建立,模型的长宽高分别为160 m×100 m×1 m,对模型进行边界条件设置,固定模型左右及下端部的位移,在模型的上端施加垂直均布荷载,荷载的大小为12 MPa,分别对不同切顶高度下的巷道围岩变形情况进行分析,选定切顶高度分别为8 m、12 m、16 m 和20 m,分别对顶板垂直变形量进行分析,不同切顶高度下巷道顶板变形曲线,如第194 页图1 所示。

如图1 所示,顶板的下沉量随巷道宽度呈现先增大后减小的趋势,在巷道中间部位出现顶板下沉量的最大值。当巷道未进行切顶卸压时,此时的巷道顶板下沉量最大值为181 mm,经过切顶卸压后顶板的下沉量有了较大幅度的降低,当切顶高度为8 m时,此时的顶板下沉量为138 mm,当切顶高度为12 m 时,此时顶板下沉量为132 mm,切顶高度16 m和20 m 的顶板下沉量分别为118 mm 和114 mm,可以看出随着切顶卸压高度的增大,巷道顶板下沉量呈现逐步降低的趋势,但降低的趋势并非线性,切顶高度16 m 和20 m 时,顶板下沉量变化相差不大,仅从巷道顶板下沉量的角度确定合理的切顶高度为16 m。

图1 不同切顶高度下巷道顶板变形曲线

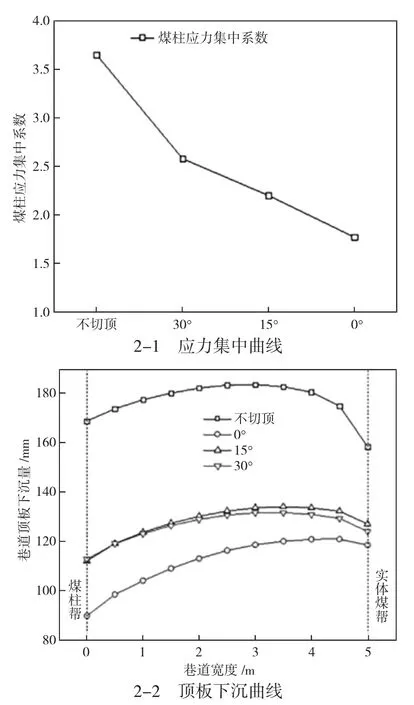

选定切顶高度16 m 后,对不同切顶角度下的巷道围岩变形情况进行研究,选定切顶角度为0°、15°、30°进行模拟研究,不同切顶角度下巷道围岩应力集中系数及顶板下沉曲线,如图2 所示。

图2 不同切顶角度下巷道围岩应力集中系数及顶板下沉曲线

如图2 所示可以看出,当巷道未进行切顶时,此时的应力集中系数为3.7,而巷道切顶后的应力集中系数有了明显的降低,当切顶角度为30°时,此时的应力集中系数为2.6,当巷道切顶角度为15°时,此时IDE 巷道应力集中系数为2.3,当切顶角度为0°时,此时的应力集中系数为1.6,可以看出随着切顶卸压角度的减小,巷道应力集中系数呈现逐步减小的趋势,当切顶角度为0°时,此时的巷道应力集中系数最小。观察不同切顶角度下巷道顶板下沉量曲线可以看出,随着切顶角度的增大,此时巷道顶板的下沉量呈现逐步增大的趋势,切顶角度30°、15°、0°下巷道的顶板下沉量分别为133mm、131 mm、121 mm,综合分析可以确定最佳的切顶卸压角度为0°,此时巷道的应力集中系数及巷道顶板下沉量均为最小值。

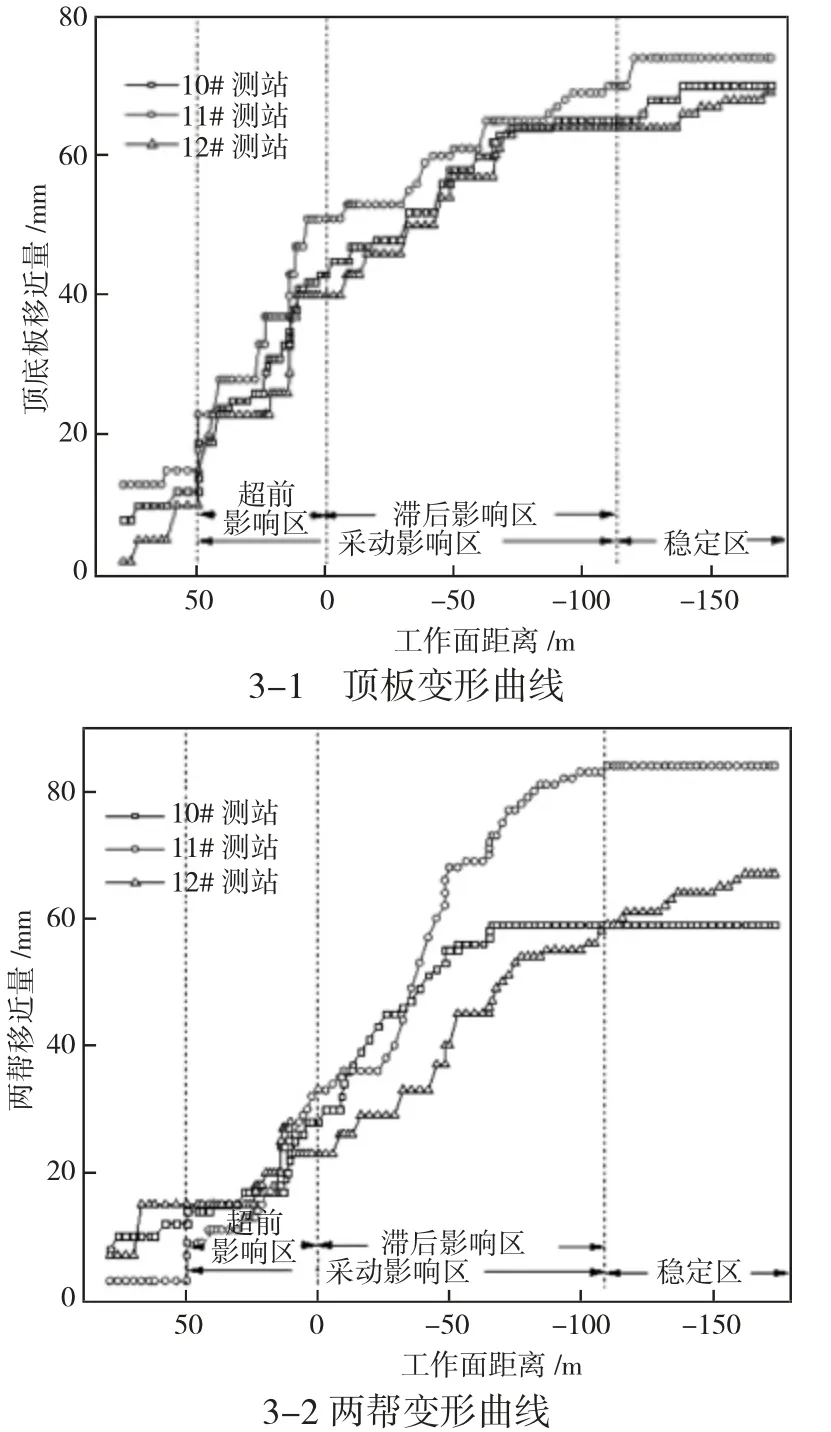

确定切顶参数后进行现场试验,切顶钻孔沿着运输巷走向进行布置,钻孔直径为52 mm,切顶高度为16 m,切顶角度为0°,采用d-450/01 聚能管进行爆破,聚能管与专用构件连接,在聚能管端部安装雷管,对孔口进行封闭,完成切顶卸压操作后对进行爆破,观察巷道矿压显现情况,在工作面布置10#、11#、12#测站,监测巷道表面位移,巷道表面位移变形曲线,如图3 所示。

图3 巷道变形曲线

从图3 可以看出,随着工作面回采不断推进,此时巷道顶板、底板、两帮的移近量均呈现逐渐增大的趋势,测站10#、11#、12# 顶底板移近最大分别为70 mm、74 mm、69 mm,此时巷道的两帮最大移近量分别为59 mm、84 mm、67 mm,巷道的顶底板、两帮平均移近量分别为71 mm、70 mm,巷道处于可控范围,巷道围岩变形控制较好。巷道顶底板及两帮移近量随着回采逐渐增大,在超前工作面50 m 外的范围内,巷道的掘进造成围岩位移变形增幅不明显,此时测站10#、11#、12# 顶底板移近量分别为19 mm、23 mm、15 mm,巷道平均移近量为19 mm,两帮平均最大移近量为12.7 mm。当超前工作面50 m 至工作面后方120 m 内为采动影响区,此时巷道围岩趋于稳定,当超前工作面50m 范围内为超前影响区,此时超前侧向支承压力使得巷道围岩变形剧烈,滞后影响区为工作面后方0 m~120 m 范围内,此时巷道顶底板及两帮平均移近量分别为58.7 mm、54.3 mm,对比掘进可以看出顶底板及两帮移近量分别增加了39.7 mm、41.6 mm,增加的位移量较小,巷道稳定性得到保证。

3 结论

1)随着切顶高度的不断增大,巷道顶板的下沉量随巷道宽度呈现先增大后减小的趋势,当切顶高度为16 m 时最佳,此时的巷道下沉量118 mm。

2)随着切顶角度的增大,此时巷道顶板的下沉量呈现逐步增大的趋势,同时巷道应力集中系数逐步增大,当切顶角度为0°最佳时,应力集中系数为1.6,顶板下沉量为121 mm。

3)对切顶卸压进行现场实践,发现随着工作面回采不断推进,此时巷道顶板、底板、两帮的移近量均呈现逐渐增大的趋势,巷道变形得到有效控制。