城际动车组新型客室顶板设计与研究

陈启梅,刘晓绪,郑建坤,安小平

(中车唐山机车车辆有限公司,河北 唐山 063035)

城际动车组新型客室顶板是在既有中低速城际动车组客室顶板结构的基础上,借鉴了已经投入运营的时速350 km“复兴号”中国标准动车组的设计理念,摒弃了原有结构中不合理、不实用、不美观的冗余设计结构,将轻量化、集成化、模块化的理念融入其中,开发设计的集顶板安装、灯带安装和空调风道安装于一体的客室顶板安装结构[1]。新型客室顶板结构摒弃了既有的中低速城际动车组客室顶板的压线/扣线的设计结构,延长了顶板的使用寿命,实现了整个内装结构的协调统一[2]。新型顶板结构在断面形式上的创新设计也使得顶板在安装和检修过程中变得更加高效和方便。

1 国内既有中低速城际动车组客室顶板

1.1 压线/扣线结构客室顶板

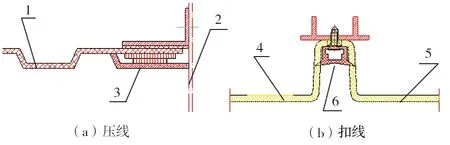

国内较早的中低速城际动车组大部分采用压线/扣线的客室顶板设计结构[3]。此种结构是在车体端墙上焊接安装固定码,利用螺栓把顶板与固定码连接紧固,最后利用压条或者扣线把连接处的缝隙进行遮挡,从而达到整齐美观的效果[4-6]。具体安装结构如图1所示。

1.顶板(1);2.端墙;3.压线;4.顶板(2);5.顶板(3);6.扣线。

压线/扣线结构的客室顶板有以下缺点:

(1) 压线/扣线的使用不利于顶板结构的模块化,不符合动车组设计模块化、整体美观化的发展需求;

(2) 一般的压线/扣线结构都是最后安装,覆盖于顶板的表面,某些压线/扣线所采用的材质易随季节和温度的变化而自身尺寸和结构发生变形、脱落,影响顶板的美观性,且增加了列车在运营过程中的检修成本,同时存在安全隐患,影响动车组的运行安全[7]。

1.2 串连插接结构客室顶板

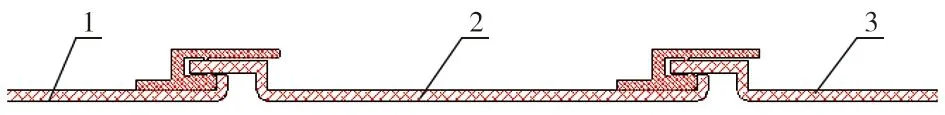

串连插接结构的客室顶板是压线/扣线结构客室顶板的进一步优化升级。每一个顶板安装是基于上一个顶板的安装完成,且顶板与顶板之间是相互关联、彼此不可分割的。具体安装结构如图2所示。

1.顶板(1);2.顶板(2);3.顶板(3)。

串连插接结构的客室顶板结构有以下缺点:

(1) 为防止串连结构发生形变,大部分的客室顶板材质采用玻璃钢材质,自重较大,不符合动车组零部件轻量化的发展需求;

(2) 顶板的串联结构增加了后期的检修工作难度,当需要检修某一个中间顶板或者某块内藏于中间顶板区域的零部件时,例如空调风道,此时必须将顶板一个个地从后至前全部拆卸,造成工时、人员和成本的浪费,不能满足现代城际动车组高效检修及排除故障的要求。

2 动车组新型客室顶板

2.1 设计目的

针对现有的中低速城际动车组客室顶板存在的上述问题,设计了一种新型的城际动车组客室顶板结构及安装方式。新型客室顶板在顶板和端墙接缝处采用插接结构代替既有的压线/扣线结构;同时,新设计的顶板间的连接方式摒弃了既有的串联模式,满足哪里修就拆哪里的要求[8]。另外,新设计的顶板连接固定方式还集成了空调风道安装、灯带安装,实现了动车组设计的集成化、模块化和美观化。

2.2 设计方案

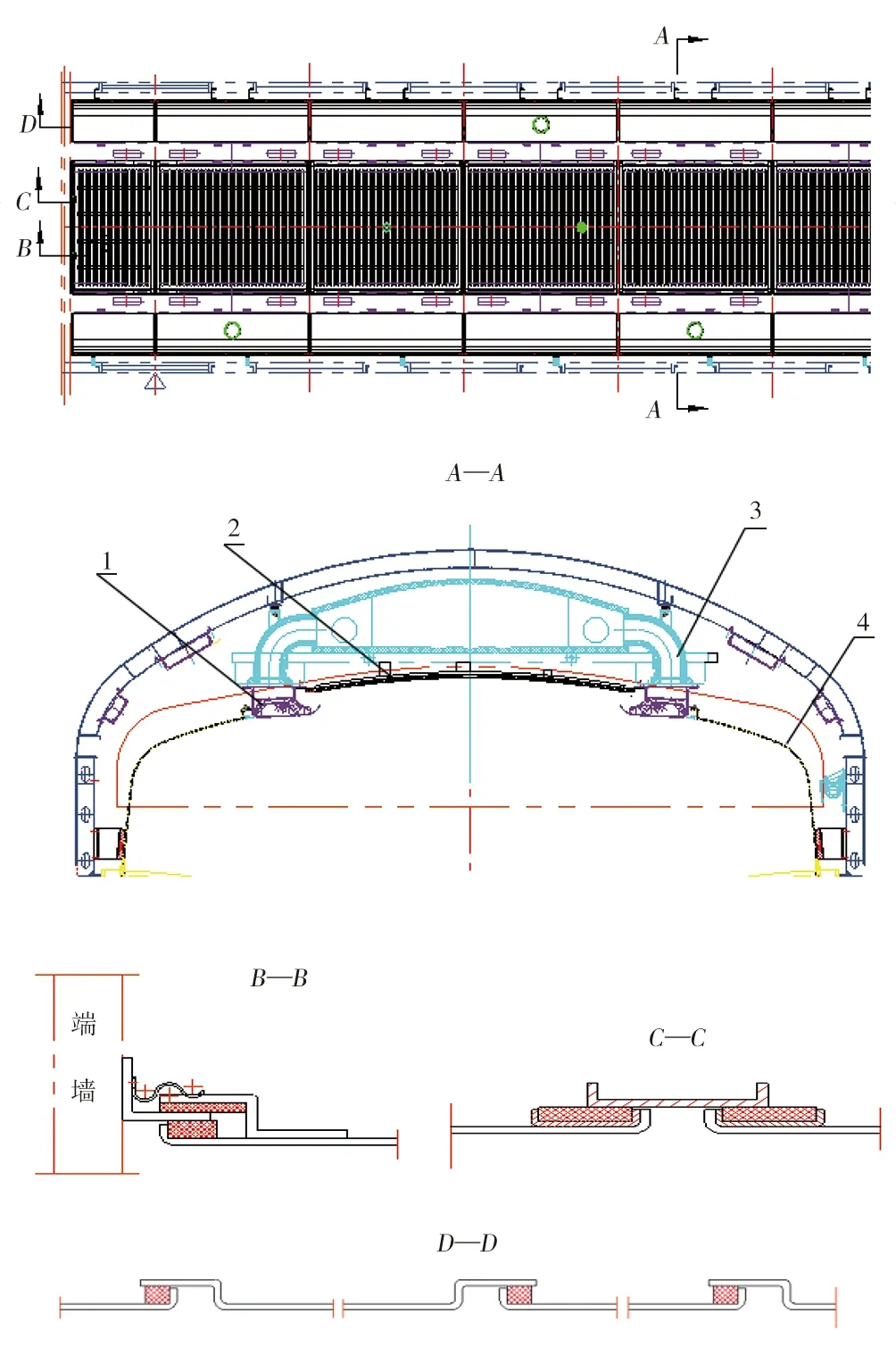

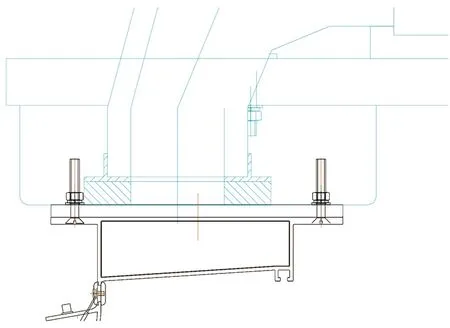

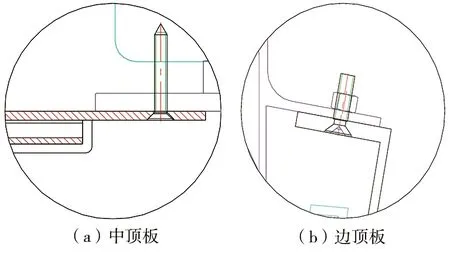

新型客室顶板的具体布置如图3所示(图中标绿色圆圈的两列)。从A-A断面可见,此种客室顶板安装结构集成了中顶板安装、边顶板安装、灯带安装及空调风道安装;B-B断面展示了顶板与端墙的连接结构,巧妙地利用插接的形式,避免了原有的压线结构;C-C断面和D-D断面分别展示了中顶板之间和边顶板之间彼此相互的连接方式。此种设计可以方便地满足哪有问题修哪里的需求,避免了拆卸不相关的顶板结构,提高了检修效率,节省了作业时间和人工成本。

2.3 接口功能与分析

(1) 新型客室顶板结构及安装采用了集成化、模块化设计理念,有效地避免了既有动车组客室顶板安装大量使用的压线/扣线结构,进而规避了压线/扣线对于美观性及后续给检修工作带来的负面影响[9]。此外,此设计中所有顶板采用了波纹铝板材料,比既有的玻璃钢结构质量轻,符合车辆轻量化的设计要求。

1.灯带安装;2.中顶板安装;3.空调风道安装;4.边顶板安装。

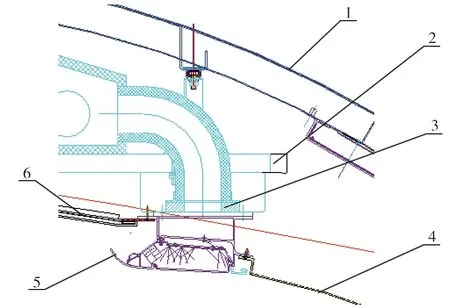

(2) 新型客室顶板结构及安装利用一种吊码集成中顶板安装、边顶板安装、空调风道安装和灯带安装于一体,如图4所示,一吊多用的设计理念提高了动车组零部件的集成度,便于实现动车组零部件的模块化管理。

1.车体外皮;2.吊梁;3.空调风道安装;4.边顶板安装;5.灯带安装;6.中顶板安装。

(3) 吊梁是整个集成安装的基础,通过与车体C形槽的安装固定,为空调风道等部件结构提供安装接口。图5为空调风道与吊梁的连接示意图。

图5 空调风道与吊梁的连接示意图

(4) 通过对吊梁进行异形设计,为灯带的连接提供接口,灯带的固定也为后续顶板的连接打好了基础和铺垫。图6为灯带与吊梁的连接示意图。

图6 灯带与吊梁的连接示意图

(5)顶板安装固定于灯带上,在灯带的设计中专门预留出为顶板安装的接口位置,最终在吊梁的基础上形成自上而下的集成安装结构。图7为顶板和灯带的连接示意图。

图7 顶板与灯带的连接示意图

3 结束语

城际动车组新型客室顶板结构及安装方式利用新型的断面设计结构避免了既有列车上大量采用的压线/扣线结构,为运营过程中的检修工作提供了极大方便;所有顶板均采用波纹铝板材料,实现了车辆轻量化的设计要求[10]。总之,新型客室顶板结构实现了城际动车组设计的轻量化、集成化、模块化,为后续动车组检修提供了极大便利。