钢梁桥面UHPC防水铺装层施工技术研究

姜 鹏

(中铁大桥局集团有限公司,湖北 武汉 450003)

0 引言

随着桥梁建设科学技术的进步,钢桥因其特有的优点而被广泛应用。而在钢梁桥面铺装体系上通常采用常规的设计,常规桥面铺装体系易产生裂缝类病害,降低防水效果,造成钢梁桥面板腐蚀破坏,增加后期维修成本。铁路钢梁正交异性桥面板刚度较小,受间断性荷载作用,容易造成疲劳破坏,降低钢梁健康寿命,同时危及铁路运营安全,所以铁路钢梁桥面防水铺装层必须具备一定刚度、优良的耐久性和抗疲劳特性。

超高性能混凝土(Ultra-High Performance Concrete,简称UHPC)是一种创新性的水泥基材料,从材料构成、微观结构、配合比设计等各方面均不同于普通传统高性能混凝土的一种新型建筑工程材料,具有超高的力学性能和超强的耐久性能,试验证明,UHPC作为钢梁正交异性板桥面铺装层,大大提高了桥面系刚度,避免了钢桥面疲劳破坏和铺装层开裂问题,提高了防水铺装层耐久性。所以超高性能混凝土桥面系统逐渐被发展和应用起来,目前,中铁大桥局自主研发的UHPC桥面体系已成功应用于多座公路钢桥面,并取得良好的应用效果[1-3]。

1 工程概况

浩吉铁路洞庭湖特大桥主桥为(98+140+406+406+140+98)m三塔双索面双主跨铁路煤运专用斜拉桥,全长1 290.24 m,为世界首座。主梁为钢箱梁钢桁结合梁结构,为不带竖杆的华伦式桁架,主桁采用内倾布置,上弦杆中心距12.0 m,下弦箱间距14.0 m,主桥和84 m跨沿湖路钢梁桥面铺装层设计采用5 cm厚UHPC防水铺装层,铺装总面积近1.2万 m2。

2 总体方案

钢桥面铺装的总体方案:铁路钢梁桥面铺装层采用全幅、分段施工,每段约100 m。单节段施工时,先对道砟槽内钢梁桥面板表面进行喷砂除锈处理,钢板表面处理完成后焊接φ19×3.5 cm剪力钉,间距为30 cm×30 cm,然后立即进行防腐涂装,涂装环氧富锌底漆两道各50 μm。防腐涂装完后进行钢筋网铺设、绑扎,然后立模,之后进行5 cm超高性能混凝土浇筑。超高性能混凝土施工完毕后覆盖薄膜和土工布进行养护,覆膜养护龄期为28 d。

3 关键施工技术

3.1 钢桥面抛丸处理

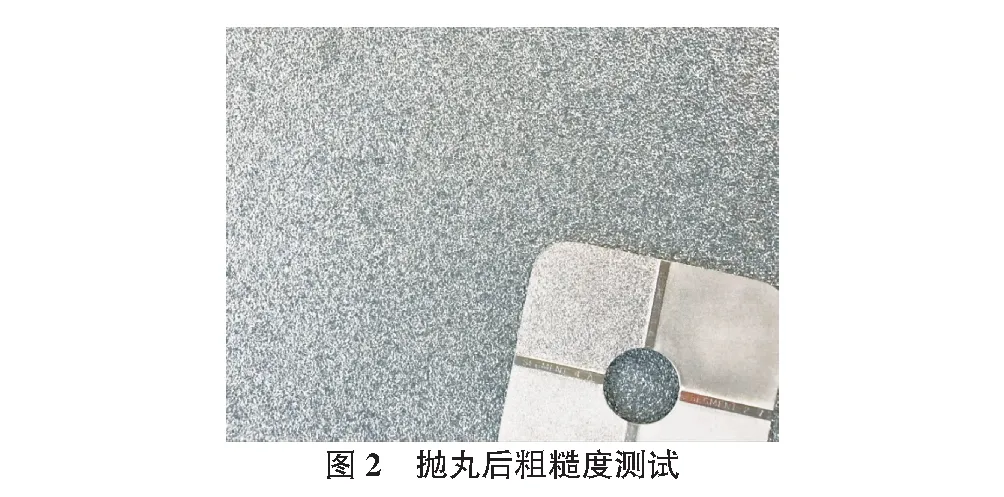

每节段施工前在桥面划线标记施工区域,用抛丸机将道砟槽内钢梁面的油漆、浮锈等清理干净。抛丸磨料采用钢丸、钢质棱角砂,其比例通过试验确定。磨料必须保持干燥、清洁、不含如油脂、盐分等影响抛丸质量的有害物质。抛丸作业顺桥向依次进行(见图1),前后道抛丸作业重叠宽度达到100 mm,防止漏抛,对于挡砟板侧面无法机械作业区域采用角磨机人工除锈抛光,桥面经过3遍抛丸粗糙度及光洁度达到Sa 2.5级,表面粗糙度在Rz 75 μm~100 μm之间(见图2)。

3.2 防腐层底漆喷涂

钢桥面清理干净后即进行桥面2道各50 μm的环氧富锌防锈底漆的喷涂作业,以确保桥面清污除锈质量。采用喷涂机和人工涂刷组合工艺在试验段进行环氧富锌防锈底漆喷涂作业,按涂料质量要求选择合适的高压无气喷涂机的技术参数,底漆喷涂要厚度均匀,漆膜厚度要一次达标,喷枪嘴要与漆膜面垂直,两次喷涂交接处要交叠覆盖,避免漏喷。对于挡砟板侧面底漆采用人工手动顺次涂刷,漆液蘸取量满足涂刷要求,防止漆液滴挂。喷涂完毕后底漆自然环境固化养护,防止外部因素影响损坏,确保底漆质量。喷涂厚度实测平均结果:第一层58 μm,总喷涂厚度121 μm,满足设计要求[4-6]。

3.3 剪力钉焊接技术

根据设计图纸要求进行剪力钉位置放样。节段除锈完成后利用墨线在钢桥面上画出剪力钉的位置,保证定位标志清晰可见和准确。剪力钉标准间距为300 mm。当剪力钉的设计位置与钢主梁拼接焊缝位置冲突时,应将剪力钉偏离焊缝边界20 mm~30 mm,不得将剪力钉直接焊接在拼接焊缝的顶面。剪力钉焊接质量不能低于钢梁焊接质量,焊接完毕后用锤子敲击检查,确保剪力钉不歪斜、焊缝不开裂。现场安装的剪力钉实测直径、屈服强度、抗拉强度、伸长率及化学分析结果均符合设计规范要求。

3.4 钢筋绑扎技术

钢筋安装绑扎质量决定着保护层厚度能否满足要求,直接关乎铺装层质量,由于钢筋全幅成片节段安装,面积大,自重高,需对钢筋网片垫块进行加密处理,将长度为3 cm~4 cm的钢筋头作为垫块进行40 cm~50 cm的间距布置,以提高成型钢筋网片的整体刚度(见图3,图4)[7-9]。

3.5 模板施工技术

UHPC铺装层节段施工布置20 cm×10 cm预留施工缝,为了新旧UHPC铺装层更好结合,施工缝采用锯齿状布设,端部采用宽5 cm、厚1.6 cm的硬质泡沫板封挡,方便现场安装及拆模,泡沫板间及底部缝隙用发泡胶进行固定封堵。

3.6 超高性能混凝土施工技术

超高性能混凝土的原材料由多种组分组成,按照水泥∶核心料∶石英砂∶钢纤维∶拌和水=850∶340∶850∶250∶210施工配合比(质量比)拌制,核心料由外加剂、硅灰、超细矿粉等组成,为了进一步优化施工配合比,将除水和钢纤维之外的原材料在干料加工厂内预拌,干料预拌的各种原材料计量精度最大误差不超过±1%。厂内预拌可以提高外加剂的分散效果,现场检测证明,降低UHPC水胶比,超高性能混凝土坍落度为26.5 cm,扩展度54.5 cm,泵送压力约降到原来额定压力的一半,施工技术参数仍可以满足施工要求,UHPC力学性能均满足设计规范要求[10-11]。

采用容量为2 m3的120型搅拌楼对干混料、钢纤维、拌和水按照优化配比进行湿拌,干混料、钢纤维和拌和水的控制计量偏差小于±1%,干混料加钢纤维后预搅拌2 min~3 min后加水湿拌3 min~5 min,此时UHPC开始流化,待UHPC流化后继续搅拌2 min,成品料出机扩展度严控在50 cm~55 cm之间,运输过程中禁止擅自加水。UHPC防水铺装层采用8.0 m振动梁进行摊铺,由跨中向边跨,先全幅后半幅依次进行浇筑(见图5)。摊铺前技术人员按照中间高、两端低、横向坡度2.0%调整振动的线型和标高,摊铺过程中将松铺系数严格控制在1.05~1.20之间,安排专人检查摊铺厚度,发现有厚度偏低的地方进行指挥补料。混凝土从布料到摊铺完成控制在5 min内。若因其他因素导致无法在10 min内摊铺完成时,可用高压水枪往混凝土表面喷洒少量水,以水雾的形式喷洒,每单位面积喷水2 s~3 s,以混凝土表面湿润但无明水为准,不可多喷。一段UHPC摊铺完成后(一般为2 m左右),作业人员随后立即覆盖养生薄膜进行保湿养护,覆膜时间控制在5 min~10 min内,薄膜上覆盖土工布保温保湿,专人负责检查,保证养护质量,防止UHPC表面开裂,混凝土覆膜保湿养护时间不少于14 d(见图6)。

4 施工效果评价

UHPC防水铺装层体系是世界范围内首次在浩吉铁路洞庭湖特大桥钢桥面上应用,从技术准备到技术实施经过不断的优化,取得了良好的效果,经过工程实体检测和验证:

1)UHPC厚度、平整度、横坡均满足要求。

2)UHPC铺装层未发现裂缝、露筋的情况,能够满足铁路钢梁桥面的防水要求,防水效果好,大大提高了铺装体系耐久性。

3)经过试验段的施工验证,UHPC铺装层与桥面钢板的结合效果良好。UHPC在水化硬化过程中具有非常好的抗裂能力。

4)各阶段工序施工工艺合理,能够满足铁路钢桥面UHPC质量要求。

5 结语

超高性能混凝土铺装层体系施工技术在浩吉重载铁路洞庭湖特大桥钢梁桥面施工中首次成功采用,经施工验证效果良好。UHPC作为一种新型高技术材料,具有超高的力学性能和耐久性能,大大提高了钢梁桥面铺装体系抗渗和抗疲劳性能,自密实性良好,确保了轻质量、高强度和高韧性的混凝土新结构质量。与传统钢梁桥面铺装层施工技术相比,不仅简化了施工工序,降低了铺装层自重,增强了混凝土的耐久性,同时提高了钢梁桥面整体刚度,确保了钢梁桥面铺装体系结构安全,大大降低了寿命周期内维修成本,社会效益、经济效益、生态效益显著。此次UHPC在洞庭湖特大桥钢梁桥面铺装体系中的成功应用,标志着超高性能混凝土防水铺装体系施工工艺的成熟。随着国家对基建事业的大力发展及对生态环保的迫切需求,超高性能混凝土防水铺装体系施工技术必会因其工期短、费用低、施工安全、质量可控等优点,而被广泛推广。