时效处理对TiC增强铜基复合材料组织与性能的影响

王彦龙,刘 晨,高泽宇

(西安工程大学 材料工程学院,陕西 西安 710048)

0 引 言

铜以优异的导热、导电性能和良好的冷热加工性能以及较稳定的化学性能在电子电器、航空航天、交通冶金、石油化工等领域有着不可或缺的地位[1-2]。但铜较低的力学性能和较差的耐磨性也极大地限制了它的应用[3]。

目前研究者主要采用颗粒增强和热处理工艺[4]来提高铜基材料的综合性能,其中TiC增强体在金属中因其易分散,使金属在形变过程中的位错运动受到阻碍,复合材料的硬度和热稳定性得以提高[5-6]。同时TiC作为一种高熔点(3 150 ℃) 、高硬度,较好的导电、导热,良好的化学稳定性和耐磨性的陶瓷材料[7-9],成为颗粒增强相的优选材料之一。机械合金化方法比粉末冶金法更适合制备颗粒增强铜基复合材料[10],对原料的适应性更强[11-12]。机械合金化方法利用机械力的冲击,使晶粒细化引入大量缺陷,促进了溶质原子的扩散,使成分偏析和微观组织不均匀的问题得到优化,制备的合金性能更加稳定[13-14]。耦合剂钛会在粒子的缺陷和错位中加速合金过程,获得过饱和固溶体[15-16]。铜钛合金是典型的时效硬化型合金,在低于600 ℃的时效强化中过饱和铜钛合金分解形成团簇,之后析出连续Dal结构的亚稳态Cu4Ti沉淀相,它与基体的共格使合金得到强化[17-19]。但析出相Cu4Ti会随着时效强化温度与时间的变化而改变,在低于500 ℃时Cu4Ti相为稳定相。随着时效处理时间增加,Cu3Ti 析出相的体积分数逐渐增大,Cu4Ti 析出相被替换[20-23]。当前对铜钛合金的研究主要是热处理方式对材料结构的影响,在对增强相含量不同的合金材料热处理方面研究较少。因此,选择合适的时效处理温度与保温时间,研究其对增强相含量不同的铜基复合材料的显微组织和性能影响尤为重要。

文通过机械合金化法制备TiC增强过饱和铜基复合材料,进行450 ℃时效处理,通过组织表征与性能测试,揭示复合材料显微组织与性能之间的内在关联,为新型铜基复合材料的研发提供技术参考。

1 实 验

1.1 原料与仪器

1.1.1 原料

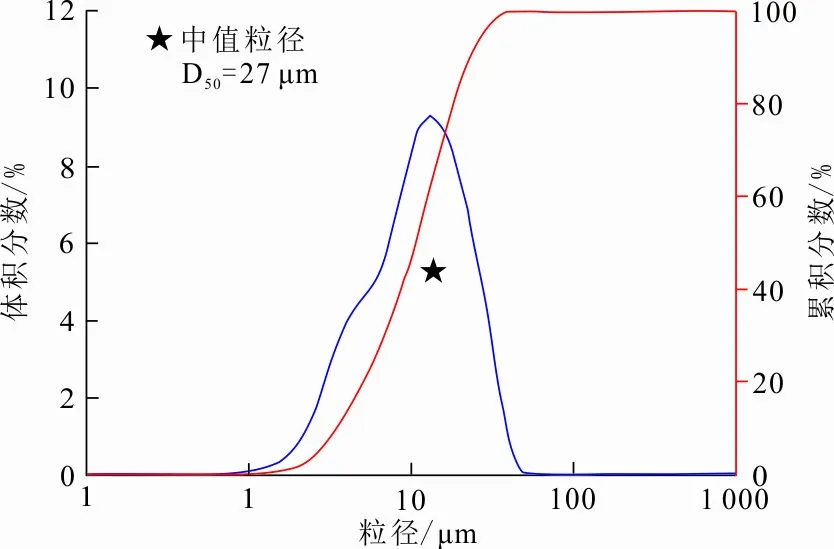

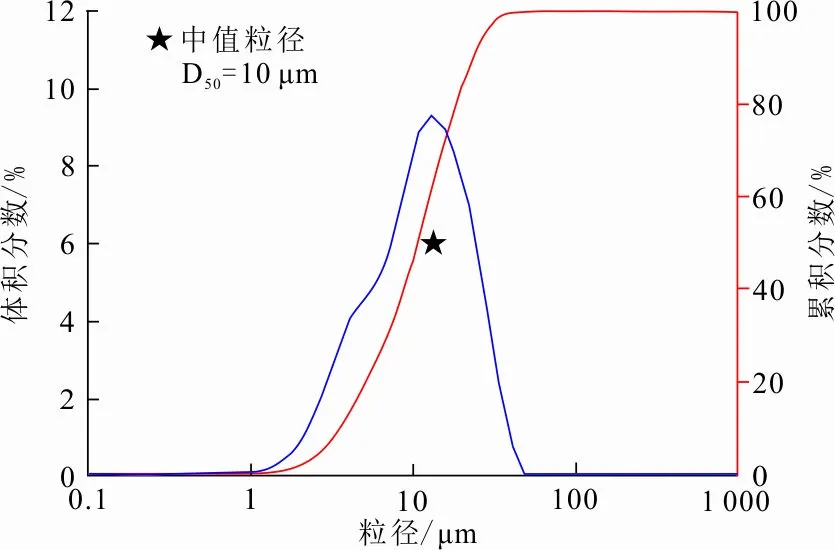

碳化钛粉(纯度≥99.5%,粒度D50:10 μm,株洲三立硬质合金新材料有限公司);钛粉(纯度≥99.8%,粒度D50:27 μm,上海麦克林生化科技有限公司);铜粉(纯度≥99.8%,粒度D50:56 μm,郑州化学试剂二厂)。

1.1.2 仪器

激光粒度仪(JB6100-A,上海久滨仪器有限公司);X射线衍射仪(XRD,DX-2700BH,丹东浩元仪器有限公司);场发射扫描电镜(SEM,Quanta-450-FEG型,美国FEI公司);能谱仪(SDD,IE250 X-Max50型,英国牛津仪器公司);显微硬度计(MH-3型,西安明克斯检测设备有限公司);密度测试仪(GP-120SQ,上海图新电子科技有限公司);数显金属电导率测量仪(D60K,上海高致精密仪器有限公司);电化学工作站(CHI660E,上海辰华仪器有限公司)。

1.2 制备方法

1.2.1 制备

将TiC粉末和Ti粉末按质量比1∶1混合,在行星球磨机中球磨,磨球和粉末的质量比(球料比)为10∶1。球磨后将混合粉末放入干燥箱中12 h后取出。分别称取质量分数为1%、3%、5%的混合粉末与Cu粉混合,再次进行球磨。将混合好的粉末压制成型,在惰性气体氛围下,通过管式炉加热至900 ℃并保温2 h,加热速率为10 ℃/min。

1.2.2 时效处理

将制备所得样品放置于管式炉中,在Ar气体氛围下加热到450 ℃,升温速率为10 ℃/min,保温4 h结束后随炉冷却。

1.3 表征及性能测试

采用JB6100-A激光粒度仪测试并分析铜粉、钛粉、碳化钛粉末及机械球磨后TiC质量分数分别为1%、3%、5%的混合粉末的粒度;选用DX-2700BH型XRD射线衍射仪表征物相成分;在Quanta-450-FEG场发射扫描电镜下观察试样的显微组织形貌;选取IE250 X-Max50能谱仪表征材料微区特征元素及含量;利用MH-3型显微硬度计进行维氏硬度测试,使用GP-120SQ密度测试仪进行致密度测试;选择D60K数显金属电导率测量仪进行电导率测试;采用CHI660E电化学工作站测试样品的极化曲线,结合Tafel直线外推法得到材料的腐蚀电位和腐蚀电流。

2 结果分析

2.1 粉末粒度

图1为机械合金化后铜粉、钛粉及碳化钛粉的粉末粒度测试结果。通常以中值粒径D50作为判断颗粒粒径和分布的标准。

(a) 铜粉粒径

(b) 钛粉粒径

(c) 碳化钛粉粒径图 1 粉末粒度测试结果Fig.1 Test results of powder particle size

从图1可以看出,铜粉粒径的范围在28~127 μm,D50为56 μm,颗粒大小较为均匀;钛粉的粒径均小于100 μm,D50为27 μm,颗粒大小均匀度相比于铜粉较好;碳化钛粉末的粒径均不超过50 μm,D50为10 μm,颗粒最细小。通过测试可知,3个样品粉末D50逐渐减小,钛粉和碳化钛粉的粉末粒径均小于铜粉,在制样和时效过程中有利于增强相的扩散和析出相的产生。

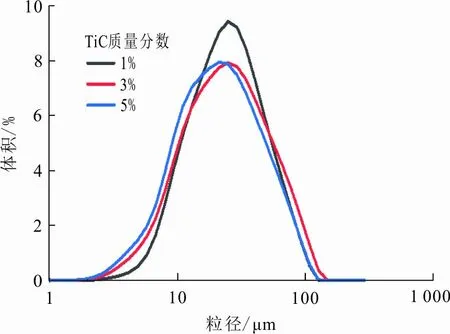

图2为不同TiC含量的混合粉末球磨后的粒度结果。可以看出,TiC质量分数为5%时,混合粉末粒径整体偏小;质量分数3%时,混合粉末粒径总体略微偏大;质量分数1%时,混合粉末粒径更为集中。混合后粉末的D50均出现在20~25 μm内,这与碳化钛的粉末粒径较小有关。由此推断复合材料增强相含量越高,表面越均匀,不易出现团聚现象。且经过机械合金化后会使较大或较硬的团聚体分散,最终粉末得到细化,混合均匀,满足后续实验进展的条件。

图 2 不同TiC含量的混合粉末机械球 磨后粒度对比Fig.2 Particle size comparison of mixed powders with different TiC content

2.2 复合材料组织

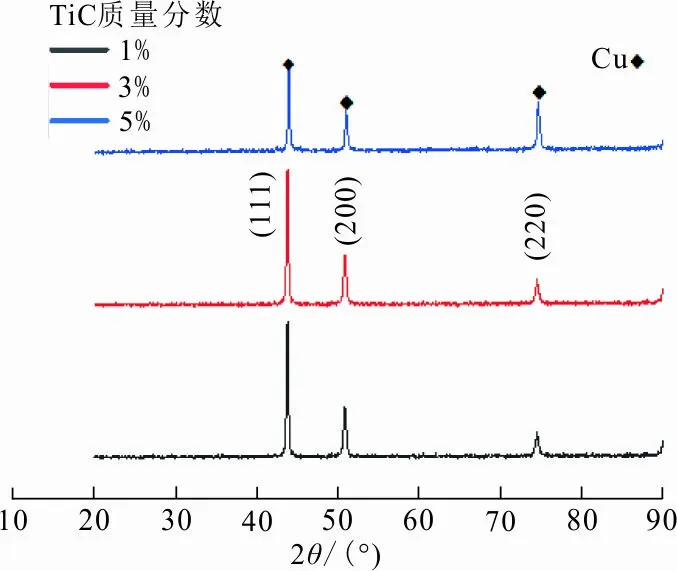

图3是时效处理前后不同TiC含量试样的XRD图谱。从图3(a)可以看出,3个试样的主要相为铜,加入的TiC颗粒可能在机械球磨过程中进一步细化,颗粒的尺寸减小,难以产生明显的衍射。2θ由小到大出现的3个峰分别表示Cu的(111)、(200)、(220)晶面。时效处理后的试样,在Cu( 111 )衍射峰附近有Cu4Ti衍射峰出现,说明经过时效处理,耦合剂Ti与基体Cu的过饱和固溶体经调幅分解形成析出相Cu4Ti。当TiC颗粒的加入从3%增大到5%时,析出相衍射峰的相对强度增加,表明合金中Cu4Ti相析出量增加,见图3(b)。通过对比时效处理前后Cu基体衍射峰的位置,发现Cu元素衍射峰向左偏移,说明时效处理使复合材料更加稳定。

(a) 时效处理前

(b) 450 ℃时效处理后图 3 时效处理前后试样的XRD图谱Fig.3 XRD patterns of samples before and after aging treatment

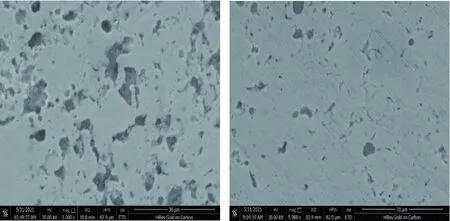

图4为时效处理前后不同TiC含量的铜基复合材料SEM图像及时效处理前TiC质量分数为1%的复合材料EDS结果。图4(a)中黑色区域为TiC增强相,灰色区域是Cu基体,且增强相呈现为不规则形状。结合图4(g)、(h)以及图4(a)、(b)、(c)可以看出,随着TiC含量的增加,材料表面的增强相越分散,气孔越多。这是由于增强相周围产生较大的晶格畸变能,使增强相与Cu基体的边界变得不一致,在界面区域出现大量位错和空位等缺陷[24]。图4(d)、(e)、(f)为不同TiC含量的铜基复合材料在450 ℃时效处理4 h后的SEM像。结合上述XRD分析,时效处理后铜钛过饱和固溶体有析出相Cu4Ti。析出相边界的一层原子晶格同时适用于相邻基体的晶格,这种晶体共格现象使得时效处理后的复合材料较时效处理前表面气孔减少[25]。

(a) 时效处理前TiC (b) 时效处理前TiC 质量分数为1% 质量分数为3%

(c) 时效处理前TiC (d) 时效处理后TiC 质量分数为5% 质量分数为1%

(e) 时效处理后TiC (f) 时效处理后TiC 质量分数为3% 质量分数为5%

(g) A处的EDS分析

(h) B处的EDS分析图 4 时效处理前后铜基复合材料SEM及EDSFig.4 SEM and EDS of copper matrix composites before and after aging treatment

2.3 时效处理对复合材料性能的影响

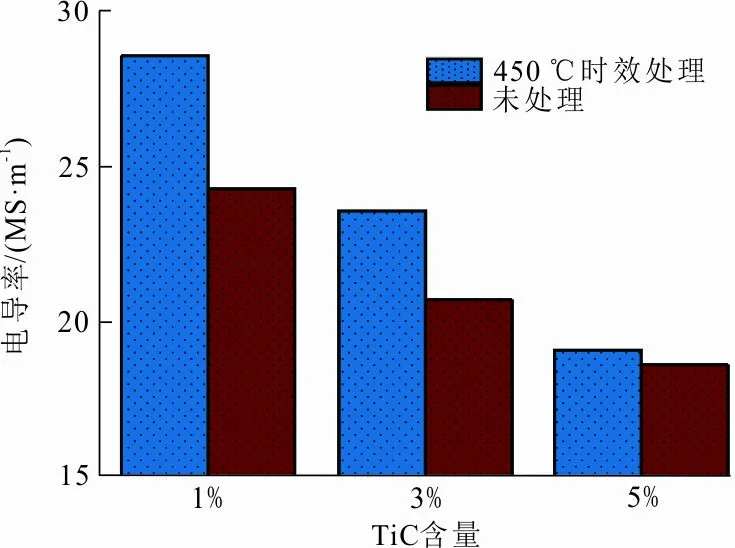

图5为不同TiC含量的铜基复合材料时效处理前后,其致密度、硬度以及电导率对比。

(a) 致密度

(b) 维氏硬度

(c) 电导率图 5 时效处理前后铜基复合材料各性能对比Fig.5 Comparison of properties of copper matrix composites before and after aging treatment

由图5(a)可以看出,时效处理前的试样由于增强相的晶格畸变和管式炉烧结时的无压环境,导致制备的复合材料气孔较多,使得复合材料的致密度整体偏低,致密性较差。时效处理后试样的致密度有所提升,是因为时效过程中析出相的亚结晶和强烈的钉扎效应,阻碍了复合材料的再结晶,降低了复合材料孔洞的出现[26]。

从图5(b)可以看出,时效处理前的试样随着增强相TiC含量的增加,维氏硬度逐渐上升。这是因为在烧结合金粉过程中,TiC颗粒阻碍了金属的位错运动和结晶过程,从而提高了材料硬度。450℃时效处理后试样的硬度均略高于之前,这是由于在时效处理中面心立方晶格(fcc)富Cu过饱和固溶体分解成无序的fcc富Ti相,形成亚稳态析出相Cu4Ti[27],它与铜基体呈现典型的共格关系。正是这种相干共格关系,增强了复合材料的力学性能,使硬度进一步提升。

从图5(c)可以看出,时效处理前的试样随TiC含量的增加,电导率逐步下降。主要原因是耦合剂钛在铜基体中固溶后,钛原子较大的半径会造成晶格畸变,还有自由电子遇到TiC颗粒或其他缺陷时,晶体中所含的第二相、位错、界面等缺陷将发生杂质散射,最终使得复合材料导电性变差。时效处理后试样的电导率相较固溶态有所提升,这是因为在时效过程中,有部分耦合剂Ti原子与基体脱溶,还有部分与基体产生析出相。对电子的散射强度减小,故导电性能得到了一定的回升[28-29]。

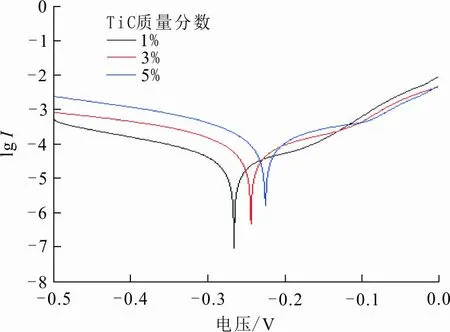

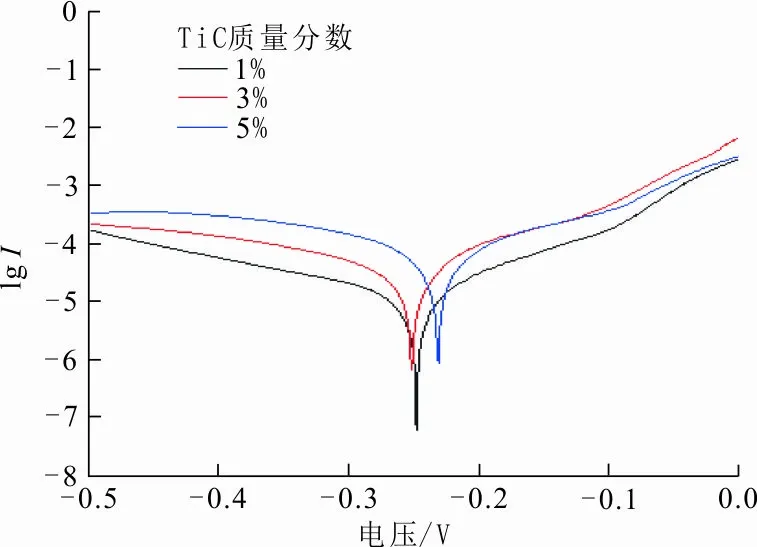

图6为时效处理前后样品在质量分数为3.5%的NaCl溶液中进行电化学腐蚀的极化曲线。

(a) 未时效处理

(b) 450 ℃时效处理图 6 不同TiC颗粒含量的铜基复合材料时效 处理前后的极化曲线Fig.6 Polarization curves of copper matrix composites with different TiC particle contents

从图6(a)可以看到,时效处理前的试样随着TiC含量的增加,极化曲线向正向移动,且TiC含量越多,极化曲线发生正向移动的趋势越大。时效处理后随着增强相含量的增加,自腐蚀电位先略微减小后继续增大。

结合极化曲线与Tafel直线外推法可得出时效处理前后各试样的腐蚀电流(Icorr),通过腐蚀速率(CR)与腐蚀电流成正比关系,即腐蚀电流越大,材料耐腐蚀性越差。图7为不同TiC含量的铜基复合材料时效处理前后腐蚀电流对比。可以看出,时效处理前的试样随TiC含量的增加,腐蚀电流逐渐增大。同时增强相导致位错及界面等缺陷增加,材料表面出现孔洞的可能性也会提高,故导致材料耐腐蚀性下降。在450℃时效处理后,各成分复合材料的腐蚀电流均比之前有所下降,腐蚀速率下降,材料耐腐蚀性增强。

图 7 铜基复合材料时效处理前后腐蚀 电流对比Fig.7 Comparison of corrosion current of copper matrix composites before and after aging treatment

3 结 论

1) 随着TiC质量分数的增加,铜基复合材料中增强相越分散,表面孔洞越多。450 ℃时效处理后有析出相Cu4Ti产生,材料表面组织得到了一定程度的改善。

2) 铜基复合材料的性能随TiC含量的不同而改变。TiC含量为5%时硬度最高;电导率随着TiC含量的增加而降低;耐腐蚀性随TiC含量的增加而增强。

3) 时效处理后铜基复合材料的致密度得到了改善;硬度和电导率进一步提高;耐腐蚀性增强。铜钛合金在450 ℃时效处理4 h后析出的第二相能综合提高复合材料的性能。