废弃碱金属容器搬运机器人的方案设计及关键技术研究

□王荣东 姚泽文 谢 淳 朴 君 韩新梅 常一狄

近年来碱金属在化工、核电、实验室等领域运用愈加广泛,退役待处理的废弃碱金属容器也在增多,这些容器中存在碱金属残留或性质不明的碱金属、化合物等,处理不当会引发严重后果。目前采取的方法是集中存储集中处理,而在运往集中存储点的过程主要为人工搬运或车载搬运,都必须有人员进行操作,极有可能发生因碱金属泄漏燃烧或者爆炸造成人员损伤。利用专属机器人来远程或自动进行这类高风险任务,能够避免人员遭受职业伤害的风险,极大程度上缓解操纵人员进行高危任务时的心理压力[2]。除此之外,废弃碱金属搬运机器人识别、抓取、搬运一体化功能使得工作效率大幅提升。本文设计研发了一种用于搬运废弃碱金属容器的专用搬运机器人,对该专用机器人所需达到的技术要求和关键难点问题进行了相关分析和探讨。该专用机器人可以全自动完成废弃碱金属存储罐搬运任务,也可在人机交互方式下远程遥控工作,用于代替人工执行废弃碱金属容器搬运任务。

一、搬运机器人技术要求

本设计旨在根据非放射性废弃碱金属台架拆除、搬运与存储的需求,研制一款移动机器人,在废弃碱金属容器需要报废时,遥控搬运机器人完成废弃碱金属容器的夹取、搬运和固定任务。为了完成搬运任务,该专用机器人需满足以下要求:一是具备较高的行驶稳定性、具有一定跨越障碍的能力、爬坡能力以及良好的可操作性,以满足防止碱金属容器液态内容物溢流的要求;二是具有灵活稳固的机械臂系统,并且能够以远程控制的方式实现废弃碱金属容器的抓取操作,以实现碱金属容器的稳固抓取;三是具备站点识别能力、安全避障能力以及自主导航能力,以确保专用机器人运输过程的可靠运行。

二、搬运机器人方案的设计

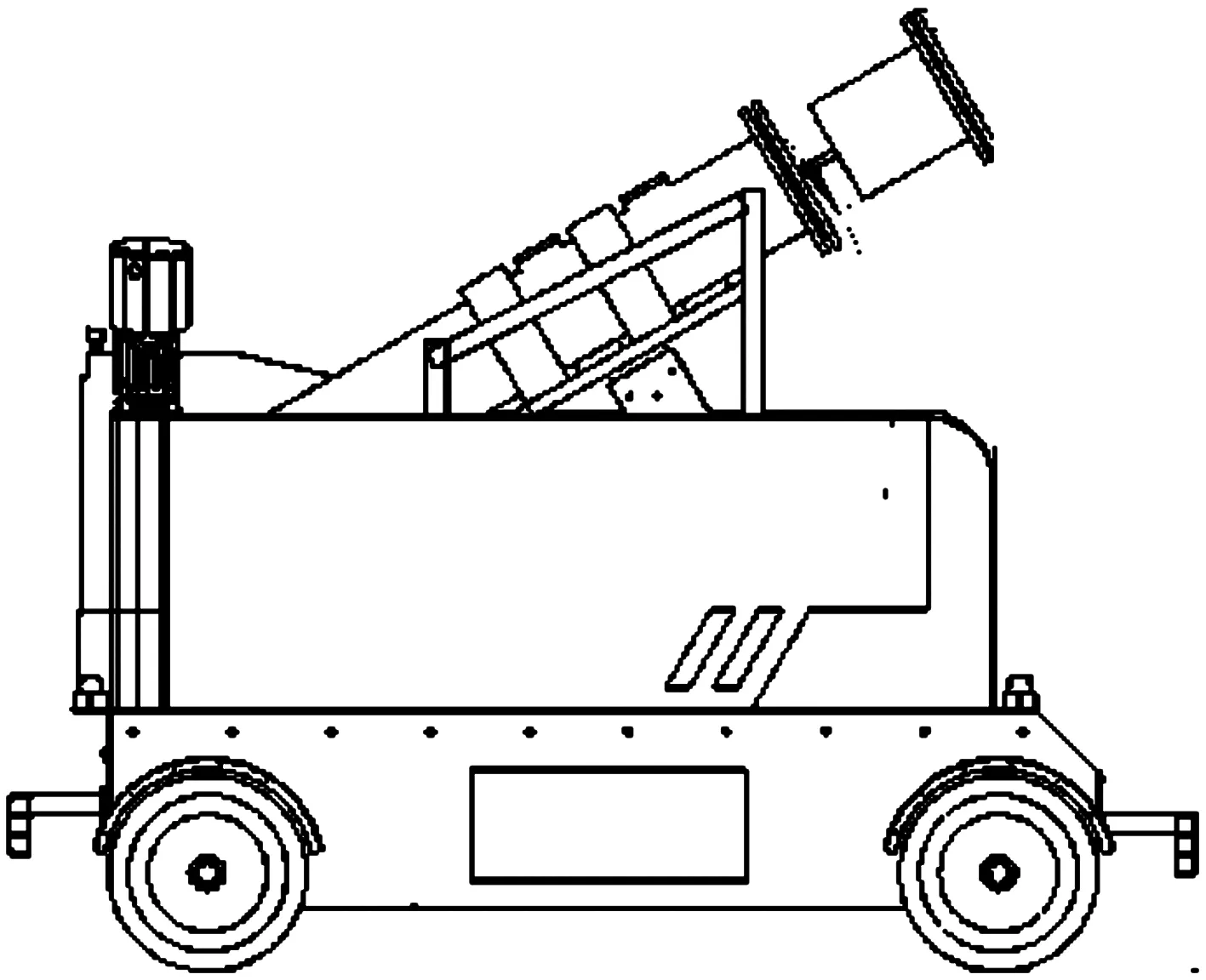

(一)总体方案。机器人整体外观如图1所示。整机由轮式底盘、机体外壳、臂及夹爪及其他配套动力及激光雷达等部件构成,底盘两轮中心距为1,600mm,臂提起罐体动力由电机减速器配套使用提供,车体前后均布有激光雷达,斜对角放置,保证无死角,车体四周均布有超声波传感器,用于测距,为了保证无死角,每间隔20mm设置一个超声波传感器。臂上安装有红外测距传感器,用于测量车体距离罐体距离,测量抓取罐体位置。

四轮驱动的轮式底盘配合激光导航、深度视觉实现机器人自动寻路、自动导航、自动避障,机械臂执行夹取、固定任务。轮式机器人整体设计尺寸预估2,398*1,969*850mm,整机自身重量为350kg,为了满足不同工况下专用机器人的结构强度需求,本文设计的专用机器人采用不锈钢、铝合金作为整体车身的材料,平地有效载荷达到500kg,16度坡面(满电工况下),满负载行驶速度10km/h。

图1 机器人原型示意图

(二)系统组成。

1.行走机构。四轮式行走机构因其良好的结构稳定性、较高的运动速度以及较高的搬运效率,广泛应用于各类搬运装置当中,因此该专用机器人采用四轮式的轮式行走机构。

2.任务模块。任务模块由机械臂和抓夹两部分组成。机械臂上升、下降执行上下料动作,抓夹安装在机械臂前端,随机械臂上升下降,夹爪张开闭合完成容器的夹取固定动作。另外,设计的专用机器人上还预留有相应的机械接口、电气接口等,后续可根据实际工作需求添加其他相应任务模块。

3.无线控制系统。废弃碱金属容器搬运机器人的无线控制(遥控端)是采用上位机和下位机方式实现。其中上位机和下位机分别位于远程操作装置和搬运机器人内部。前者通过无线通讯的方式向后者发送指令和接受信息。控制算法的运算、收集信息等在下位机中进行。

(三)工作流程。人工将废弃碱金属存储罐转运小车推至未拆卸罐体附近,卡住罐体,进行拆卸,拆卸后人工将小车放平,推至指定地点,专用机器人开至指定地点,电机驱动臂向下旋转一定角度,机器人向前移动,罐体相对机器人向后移动,臂底端焊有L型板,板上有深槽,在深槽中装入红外测距传感器,设置距离,检测出罐体抓取位置后,夹爪开至一定角度,抓住被运输罐体,电机驱动臂向后翻转,翻转一定角度后,使罐体刚好卡在V型支架上,保证行驶过程中的运输罐体的稳定性。翻转完成后,通过控制柜控制运输车行驶至指定罐体存放库。专用机器人的抓取过程流程图如图2所示。

三、关键技术及解决方案

(一)高机动行走机构设计。轮式行走机构是国内外移动机器人采用最多的行走机构形式,由于轮式行走机构的移动机器人具有运动速度快、效率高等优点,因此在本项目中移动机器人采用四轮式的轮式行走机构。

机器人驱动力,即地面对车辆轮的反作用力,其计算为:

Ft=Ff+Fw+Fi+Fj

(1)

Ttqigi0ηt/r=Gfcosα+CAu2/21.15+Gsinα+δmdu/dt

(2)

图2 抓取过程流程图

由上述机器人行驶阻力公式,可计算出驱动力为4352.285N。根据机器人最高行驶速度确定的机器人总功率为:

(3)

计算得到P1的值为0.313Kw。

根据爬坡性能确定最大功率:

(4)

代入数据,计算得到的值为2.259Kw。

根据加速性确定最大功率:

(5)

计算得P3为1.0kW。

综上,机器人的电动功率应能同时满足机器人对最高行驶速度、加速特性以及爬坡能力的要求,所以机器人最大功率:Pemax=max{P1,P2,P3},则Pemax=2.259kW。

轮式底盘采用永磁同步轮毂电机,每个驱动车轮安装一个轮毂电机,所以单个电机的最大功率0.565kW。电机具有较大的过载能力,过载系数λ在2左右。

单个电机额定功率:Pe=Pemax/λ式中λ为电机的过载系数,一般取2~3,本次计算中取2[6]。由上述计算过程得出单个轮毂电机所需最大电机功率为Pemax=1.13kW。

电机转速与机器人行驶速度之间的关系如下:

n=(V·i·60)/2πr·3.6

(6)

机器人空载时最高行驶速度Umax=15km/h带入,得车轮最高转速约为59rpm,根据减速比1∶25可得到轮毂电机转速为1,474rpm;机器人满载时行驶速度为10km/h,则电机的额定转速约为59rpm,得到轮毂电机转速约为1,000rpm。综上,应选用额定转速为1,500rpm的轮毂电机。

(二)机械臂及夹持机构设计。机械臂采用自主开发的单臂机械系统,将其作为废弃碱金属搬运机器人抓取、释放和固定部件,末端夹持机构的最大负载可达300kg。夹持机构和机械臂如图3所示。其采用开放式软件架构、留有二次开发的控制接口,相比同类型工业机器人更易于编程。

图3 机器人抓手模型图

抓手由夹爪及爪尖构成,外形尺寸为525*416*530mm,电机驱动夹爪向两侧移动,实现夹爪张开闭合,从而夹取罐体。

抓手电机采用常闭式制动电机,即断电时自动闭合,实现自锁功能,当抓手因意外情况失电时,抓手自锁保持当前状态,防止因抓手松动造成罐体脱落引发危险。

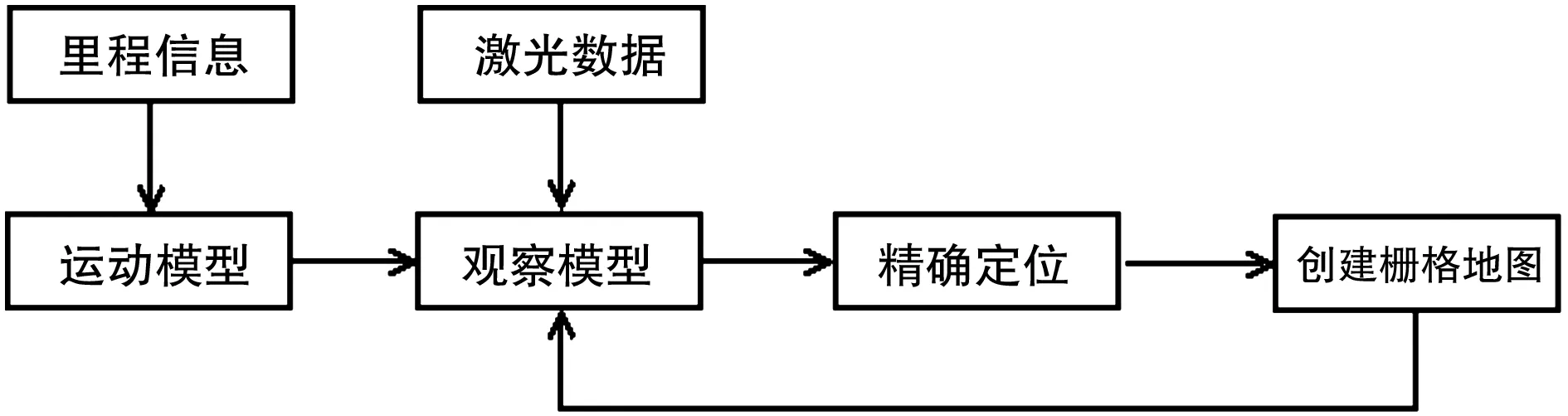

(三)自动导航系统设计。本项目专用机器人导航系统的导航控制器采用激光雷达进行定位和地图构建(SLAM),通过采用深度视觉相机进行三维立体躲避障碍物,最后再采用超声波技术辅助激光雷达和深度视觉相机实现监测盲点的规避。该导航控制器支持自然环境下的导航,也支持非自然环境(如反光板和特定标志物的识别),控制器兼容两种导航方式多种选择,使专用机器人适用各种生产场所。在不明确周围环境的情况下,该专用机器人导航控制器可以通过配置的内部传器(如IMU、编码器等)和机器人结构外围感应器(如深度视觉相机、激光雷达等)来进行自身所处位置的定位,并通过外围感应器获取的外部环境信息增量式的进行周围环境信息地图的构建,导航流程框图如图4所示。

图4 导航流程框图

在实际运行过程中,该专用机器人利用内部传感器中的IMU计算机器人的运行里程信息,通过编码器进行编译再结合机器人的运动模型计算分析出其模糊位姿,接着利用获取的激光传感器数据和深度视觉相机数据对其初步计算的位姿进行精确修正,最终得到机器人的精确位置及姿势定位,在此基础上,再将采集的环境激光数据添加至构建的栅格地图中,如此反复分析计算,最终完成整个实际场景地图的绘制和构建。

在完成上述实际场景地图的构建后,在其基础上进行专用机器人的位置定位和路径规划。专用机器人在实际的运行操作过程中,通过实际运行时采集的激光传感器数据和里程信息与构建的场景地图进行匹配分析,不断地实时获取专用机器人在地图中精确位置和姿势信息,并根据目前所处位置与目的地的情况进行最优路径规划(动态路线或者固定路线,且每次的路线都略微不同[8]),将规划的最优路径控制指令再次反馈给机器人,以此完成机器人的自主导航行驶。

四、结语

本文研究了一种适用于非放射性废弃碱金属台架拆除、搬运的专用机器人,文中首先进行了专用机器人的功能需求及结构需求分析,并在此基础上开展了专用机器人的总体方案设计,阐述了该专用机器人的具体系统组成,并针对其自动行驶的需求以及安全可靠性的要求进行了详细分析,重点针对该专用机器人的移动底盘系统、自主导航系统等核心部件开展了深入研究,并提出了相应的解决办法。目前,该专用机器人已完成了整体系统的整合和调试试运行工作,并验证了其自动行驶、自动搬运等功能。本项目的研究成果为碱金属安全能力提升提供了技术保障,其技术和思想也可推广应用于我国快堆冷却剂安全处理技术领域。