循环水泵电机推力轴承烧毁成因分析及处理

□孙 杰 付 勇 白 川 陈 淼 周仕雄

一、概述

循泵电机属于6kV立式电机,循泵电机重量达30T,此电机依靠上部推力轴承和上下两径向轴承承受轴向力和径向力。循泵电机由专业厂家进行解体检修,电机厂工作负责人按照规程严格执行,更换推力轴承、上部径向轴承和下部径向轴承等易损件。

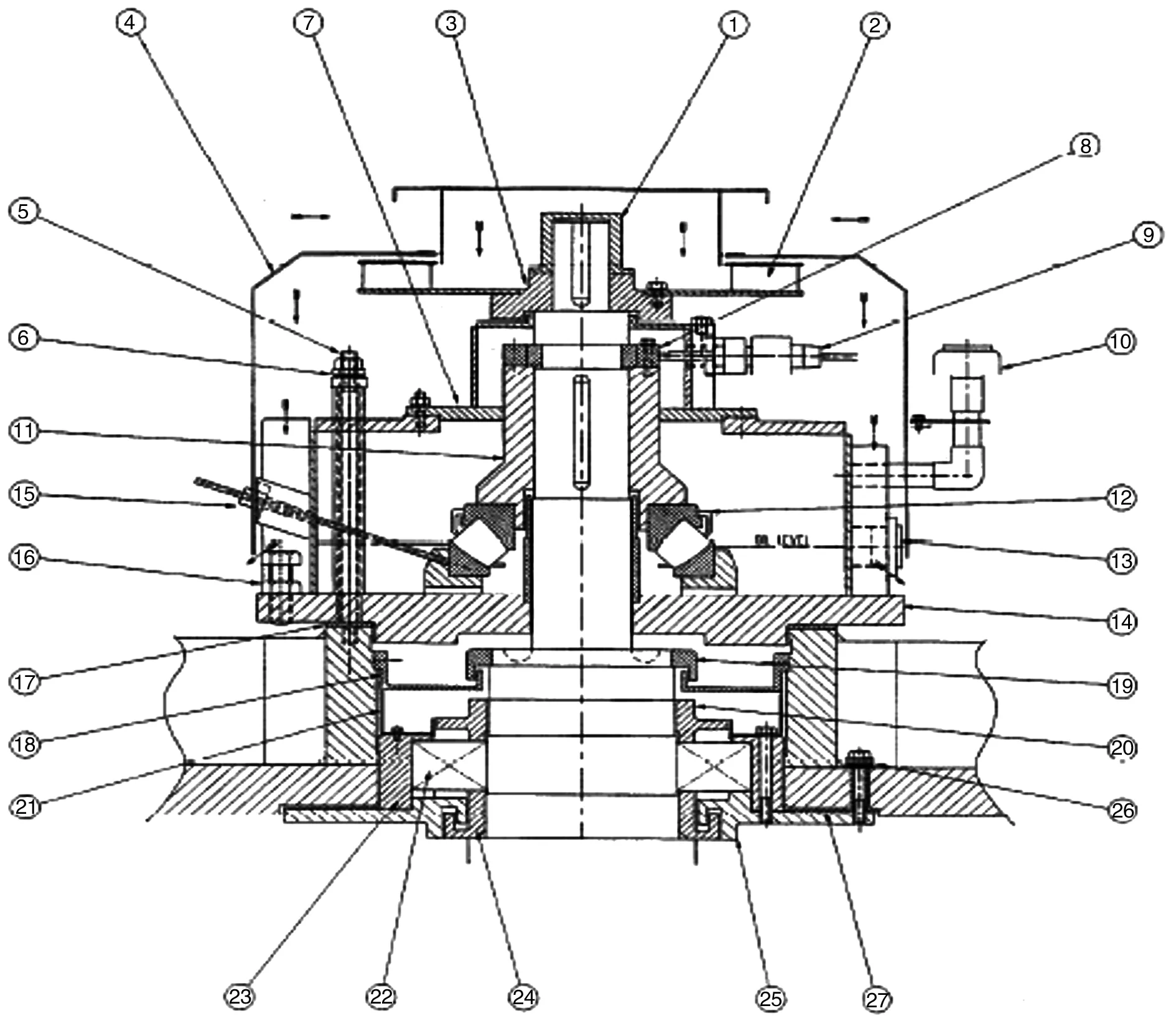

图1 循泵电机上部轴承部位结构图

循泵电机上部轴承部位结构见图1,检修过程中拆除推力轴承发现有拉伤情况,更换新的推力头,新的推力头上机床校检调检查,所有数据≤0.05mm,满足运行要求;按照质量计划、检修规程和以往检修经验对轴承状况、轴承箱、转子跳动和转子动平衡分别进行检查,所有数据≤0.10mm,轴承位置跳动≤0.03,最终不平衡量≤15g,均满足运行要求,其他均无异常,排除因零部件尺寸精度而引发推力轴承问题的可能性。

二、原因分析

循泵电机在厂家完成解体检修工作后,进行4个小时空载试验(2小时低速试验和2小时高速试验),电机情况良好,满足出厂试验要求。循泵电机从上海运至核电厂现场海水泵房,循泵电机空载再鉴定试验,但是电机启动后其推力轴承温度急剧升高,约10分钟内达到81℃,轴承箱外壳温度也明显偏高,而上、下部径向轴承和电机绕组温度均稳定正常,随后马上停运电机。

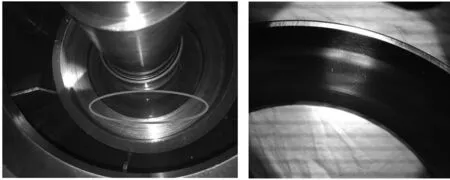

(一)对推力轴承进行解体检查。将推力轴承上盖拆除后,发现润滑油已经发黑变质,并有铁屑(见图2);随后拆除推力头和推力轴承,检查发现推力轴承外圈滚道发黑,并伴有高温导致发蓝现象,未发现明显磨损痕迹(见图3)。

图2 推力轴承箱内润滑油中含有铁屑 图3 推力轴承外圈发黑并伴有发蓝现象

发现滚子大端面和内环接触面存在明显磨损痕迹,滚子侧面存在明显的轴向摩擦亮痕,局部(几乎每颗滚子均有)存在明显的滑动磨痕。

更换新轴承后,再次启动循泵电机进行空载再鉴定,经过连续4小时运行,推力轴承温度稳定在58℃,其他所有性能参数均稳定正常,循泵电机满足运行要求。

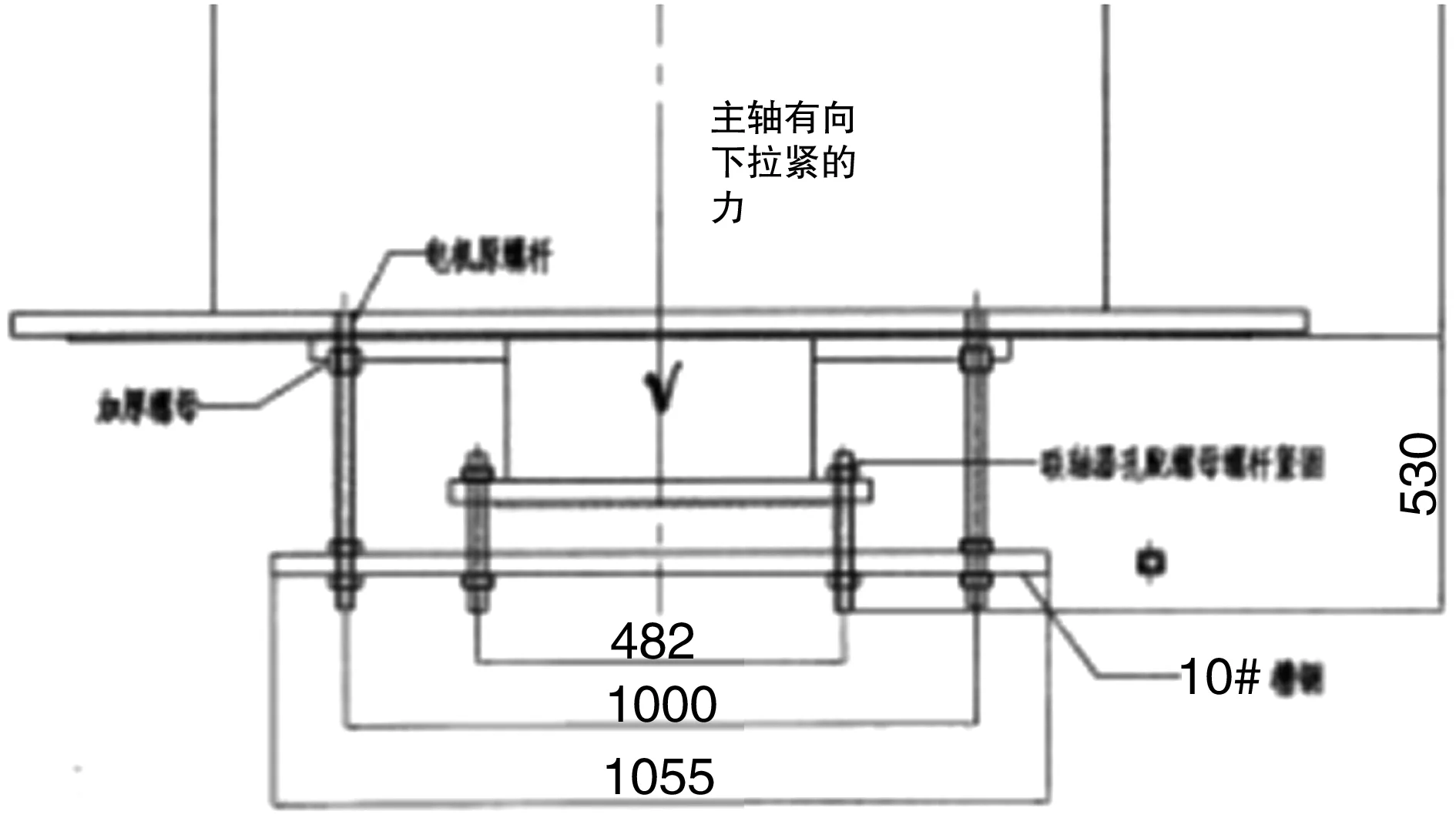

(二)运输环节调查。备用循泵电机运输使用专用转子固定支架安装于电机下部轴头使整个转子往下拉,首先使槽钢和电机转子靠背轮用螺杆固定,然后通过螺杆使槽钢与循泵电机座连接在一起,并用扳手使上下螺母拧紧,最后拧紧靠背轮与槽钢下部连接螺母,使循泵转子往下拉,支架固定方式见图4。

图4 循泵电机支架固定示意图

(三)原因分析。根据轴承手册,得知该推力轴承的建议油位高度为轴承外圈高度的0.6~0.8倍(即24~32mm)。根据实际测量结果,油视窗中线对应的真实油位高度为轴承外圈端面(高度40mm)往下5mm,即35mm,满足厂家要求。

对大修现场保留的2CRF001MO轴承温度高烧毁时的油样进行了分析,含水量是41ppm(厂内标准是300ppm)。含水量满足轴承使用要求,可排除润滑油中含水量大导致润滑不足滚子打滑的原因。

该推力轴承的最小负荷要求是0.3t。该电机的转子实际重量是10.35t,远大于轴承的最小负荷要求,可排除轴承负荷小导致润滑不足滚子打滑的原因。

根据轴承滚子端面损伤情况,无法排除运输过程中转子轴向窜动导致滚子大端面与挡圈碰撞产生损伤,后续空载试验过程中形成前面照片显示的磨损痕迹。

由于保持架为不规则形状,难以定量检测,无法排除运输后变形的可能。

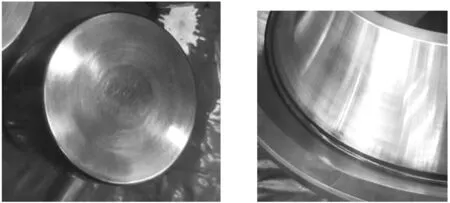

为佐证运输对保持架造成损伤,将该电机翻新期前换下的旧推力轴承进行拆解。轴承拆解后滚子大端与内圈无滑动磨损痕迹,无明显磕碰或压痕,证明正常运行时轴承滚子与内圈无滑动磨损,而昂电车间的电机运输后首次空载试验轴承均发现有磨损。由此可以证明运输过程对轴承保持架造成了损伤。

滚子大端无磨损痕迹 轴承内圈无磨损痕迹图5 正常运行轴承滚子与内圈磨损情况

三、解决方案及效果

分析电机运输的转子固定支架存在设计缺陷,不能有效限制电机转子轴向和径向窜动,无法消除运输过程中的颠簸、急刹对轴承的影响,导致电机上部推力轴承受损。

设计一种新型运输支架,由三部分组成:上部固定支架、顶升装置、运输底座。本运输工具的使用方法是:上部固定支架将循泵电机转子定中心,并把转子径向固定,防止转子径向摆动,用顶升装置将整个转子抬起,使推力轴承滚柱与外圈分离,并防止转子底部径向摆动,计算支架强度、支承与连接刚度使其满足运输要求,增加运输过程中转子的稳定性。

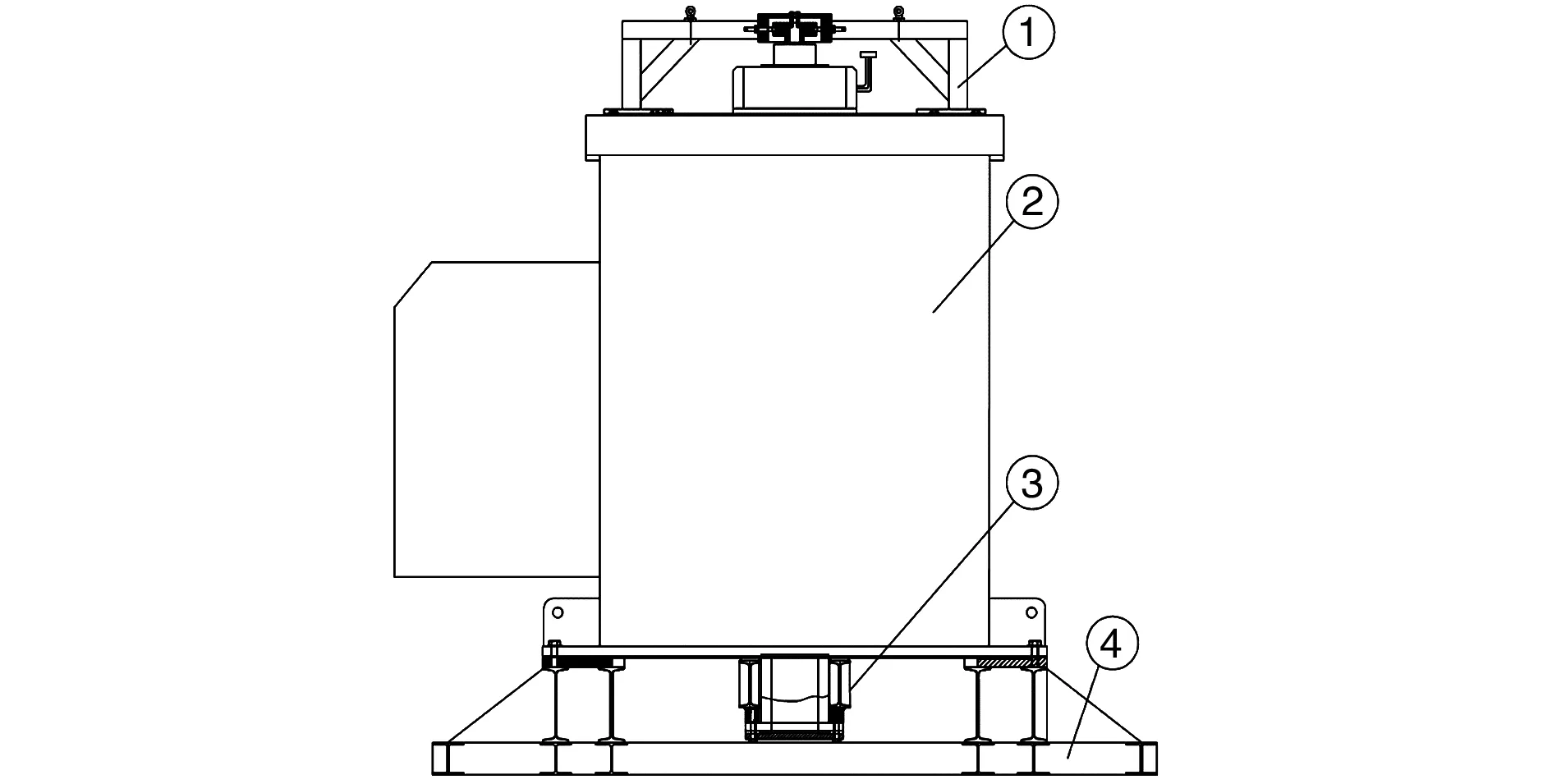

1.上部固定支架 2.电机 3.顶升装置 4.运输底座图6 循泵运输支架总装图

(一)凸台挠度计算。

l=540mm

q=100/0.54=185.185kn/m

EI=πd4/64=(3.14*544)/64=417,181cm4=417,181*104mm2

Ymax=5ql4/(384EI)

=5*185.185*5404/(384*417,181*10,000)

=0.234mm

所以凸台止口高度设计为10mm可以满足使用需求。

强度计算:

屈服强度为345MPa进行计算

截面积为S=335.352cm2

故凸台不会产生塑形变形的最大荷载为:335.352×3,450=1156964.4kg

本电机转子重量为10,000kg,计算结果远大于此重量,故不会产生塑形变形,此型材符合强度要求。

(二)上部支架80号钢强度计算。工字钢的材料为Q235,查机械手册其材料的屈服强度235MPa=2,350kg/cm2

80*80*4方管经计算得其截面积为6.24cm2

故80*80*4方管不会产生塑形变形的最大荷载为:2,350×6.24=14,664kg

本电机转子重量为10,000kg,计算结果大于此重量,故不会产生塑形变形,此型材符合强度要求。

通过6次应用新运输支架从检修厂家将循泵电机运回,空载和带载试验一次性合格。避免轴承损伤,节约了更换新推力轴承和延误大修启机造成的经济损失。

四、结语

分析循泵电机推力轴承烧毁是由于电机运输的转子固定支架存在设计缺陷,不能有效限制电机转子轴向和径向窜动,无法消除运输过程中的颠簸、急刹对轴承的影响,导致电机上部推力轴承受损。

重新设计循泵电机运输支架,通过设置上部固定支架,使得电机轴上部无法沿径向摆动,能够防止推力轴承滚子与轴承保持架碰撞而损坏,通过设置顶升横梁,使得推力轴承滚子与轴承保持架脱开,防止电机运输过程中轴承滚子与轴承保持架碰撞变形,使电机空载和带载试验一次性合格,保证了循泵电机的运输要求,增加了运输过程中转子的稳定性,节约了更换新推力轴承的成本,减少了延误大修启机造成的经济损失。