核电厂应急柴油机气缸缸头结构优化及验证

□周振栋 张王超 金 戈 谭 勇

一、引言

某核电厂具有三台应急柴油机,其型号为16V240ZDA,均是大连机车车辆厂1989年制造出厂的产品,受限于当时的设计和工业水平,气门导管与气门杆之间没有设计气门油封装置[1]。由于应急柴油机需要具备随时可以启动的功能,机油系统处于24小时运行状态,机油将持续渗漏到燃烧室中,运行人员通过“甩车”排出机油,操作不及时可能造成“油锤”现象[2],影响核电厂的安全状态。

近年来,柴油机故障模式被广泛研究[3],并通过相应的优化手段进行处理。王玉彬等[4]通过理论计算,完成对核电厂PC型柴油机高温水泵机械密封泄漏故障的根本原因分析。刘晓洁[5]基于Kriging元模型,对柴油机连杆结构进行优化设计,使得连杆质量减小7.2%。

针对核电厂应急柴油机原始设计不足造成的机油渗漏缺陷,本文将在不改变柴油机配气机构主体部件的基础上,对气门导管进行结构优化,增加斜沟槽,并装配上与气门杆发生相对滑动的气门油封,从而实现应急柴油机气缸缸头的结构优化。

二、气缸缸头结构及优化方案

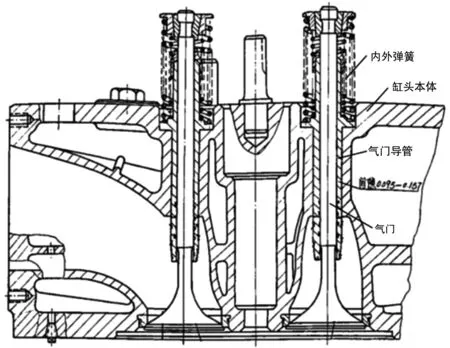

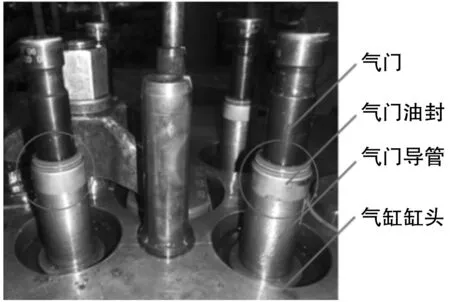

柴油机配气机构的任务是保证柴油机的换气过程按配气正时的要求,准确无误地进行,即在规定的时刻,在一定的时间内将气缸内的燃烧产物排出,将新鲜空气引入,以保证工作循环的不断进行。配齐机构主体部件为气缸缸头,缸头的装配图及主要组成零件如图1所示。

图1 气缸缸头装配图

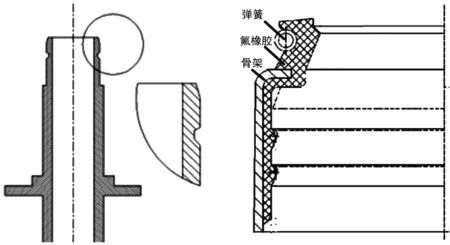

对于型号为16V240ZDA的应急柴油机的原始设计,气门导管与气门需进行相对运动,两者为间隙配合,但两者之间缺少有效的油封装置,不可避免地,机油将通过两者间隙流入燃烧室。基于原气缸缸头的主体结构,对原气门导管顶部进行结构优化,增加倒角和斜沟槽,以便气门油封的安装及固定,优化后的气门导管及气门油封结构形式如图2所示。由于柴油机运行时气门温度将达到80度,气门油封采用氟橡胶材质,并通过外置弹簧和骨架进行紧固。

图2 气门导管及气门油封结构形式图

对于进行了气门导管结构优化的气缸缸头装配,其能够实现如下功能:在应急柴油机热备用时,气门油封与气门紧密贴合,形成静密封结构;在柴油机运行时,气门油封与气门之间存在相对运动,由于橡胶密封唇口弹性较大,形成动密封结构,同时密封间隙基于润滑剂的粘附力、内聚力以及粘性,又形成了一个较薄的润滑层,这样在发生相对运动时,有少量的机油可以流入气门和气门导管之间的间隙,起到减小磨损的作用。

三、单缸样机试验验证

对240型单缸机的气门导管进行结构改造并安装气门油封,完成其气缸缸头的结构优化,同时采用72小时静置和24小时运行试验验证气门油封安装在结构优化后的气缸缸头上的密封效果。试验通过如图3所示的试验台架进行,其组成设备主要包括:起动电机、扭矩仪、飞轮、单缸机、测试系统界面、操作台。

图3 试验台架

该单缸样机试验通过操作台控制启动电机提供初始扭矩,并通过扭矩仪、飞轮逐步传递到柴油机本体,从而启动柴油机。之后,通过操作台控制柴油机本体的转速及辅机系统各设备运转,通过测试系统界面观察系统各参数。

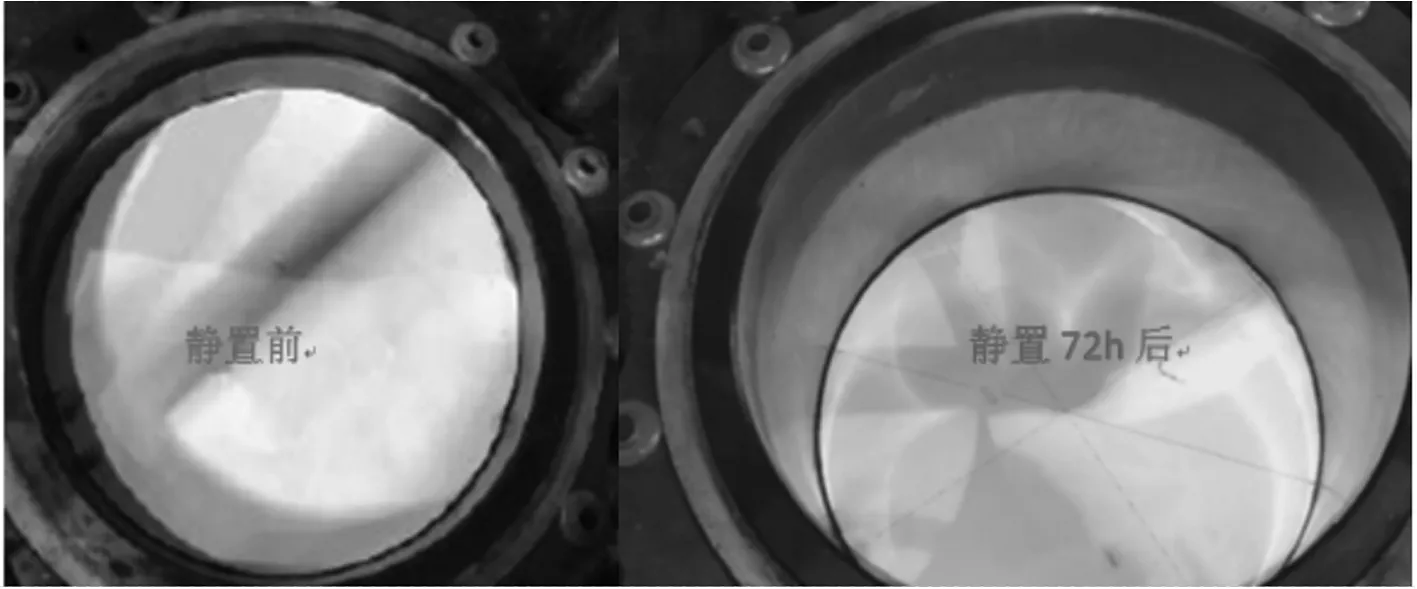

进行静置试验时,模拟16V240ZDA型柴油机现场的机油系统热备状态,油温45℃~50℃,机油进机压力1.1bar,末端压力0.8bar。在安装气缸缸头前,在活塞顶上方放了一张测试纸,然后安装气缸盖、摇臂箱、盖罩,连接机油管路等,完成组装。在持续循环润滑但未起动柴油机的热备状态下,经过72小时的静置后,拆下气缸缸头观察测试纸状态,发现测试纸上完全没有油渍,试验对比结果如图4所示。试验表明气门油封在静置状态下具有良好的密封效果,经过结构优化的气缸缸头在柴油机热备用状态下能够有效避免机油从气门与气门导管的间隙进入燃烧室。

图4 静置试验前后对比图

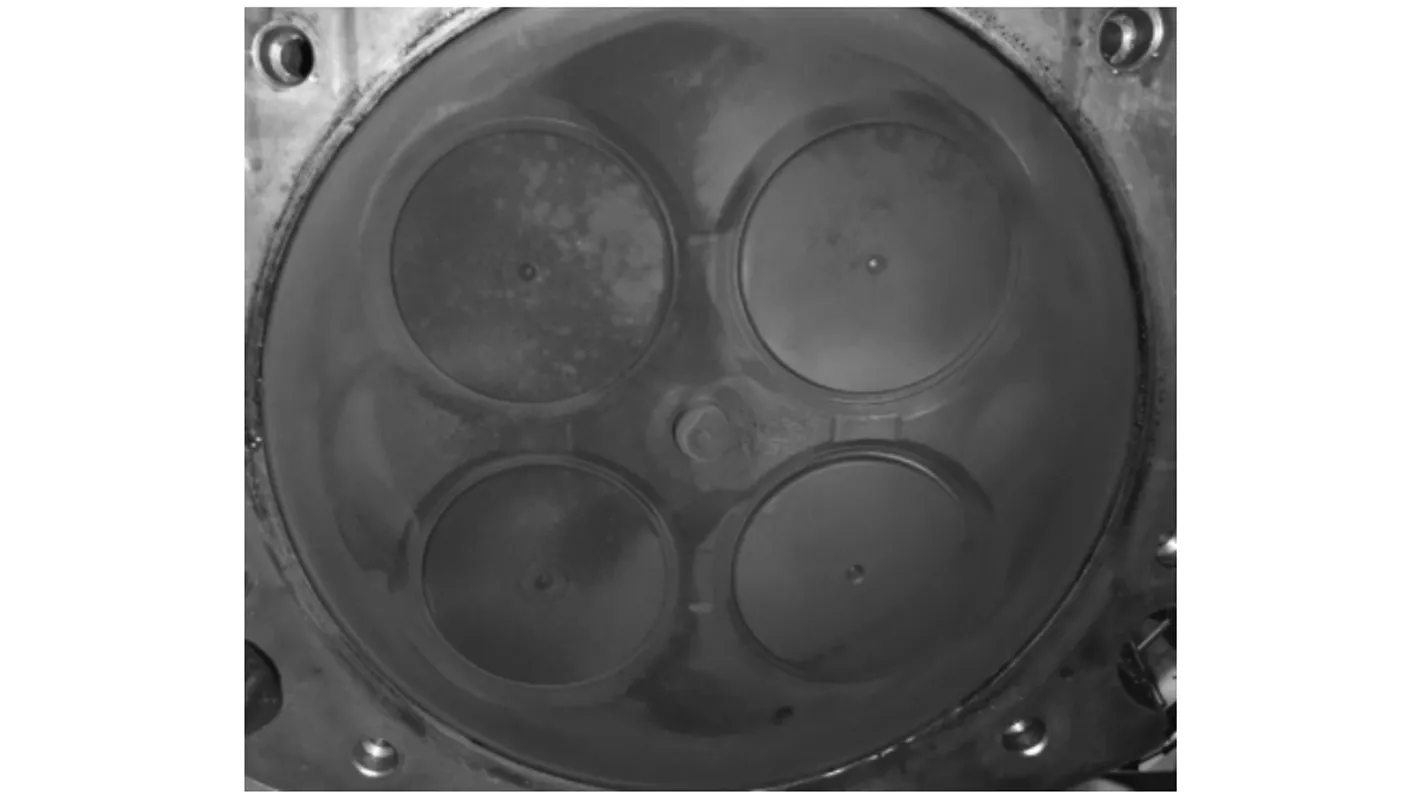

进行运行试验时,模拟16V240ZDA型柴油机的现场运行工况,保持转速为1,000r/min、功率为125kW,连续运行24小时后拆下气缸缸头,观察活塞顶、气道、气门等的状态,均未发现机油痕迹,其中火力面状态如图5所示。试验表明气门油封在运动状态下具有良好的密封效果,经过结构优化的气缸缸头在柴油机运行工况下能够有效避免机油从气门与气门导管的间隙进入燃烧室。

图5 24h运行试验后火力面状态

经过72h的静置试验,测试纸上没有机油滴落的迹象、活塞顶上方干净如新、气门杆上没有机油顺流而下的痕迹;经过24h的运行试验,活塞顶、气门杆、气道处均未发现机油痕迹,气门油封的状态良好。可见,气缸缸头结构优化方案具有良好的可实施性和有效性。

四、现场实施及验证

基于已经通过单缸机试验完成验证的气缸缸头结构优化方案,对核电厂三台16V240ZDA型应急柴油机的48个气缸缸头进行结构优化,改造后的气缸缸头装配形式如图6所示。

图6 现场气缸缸头装配形式

在完成改造的3个月后,拆下2#应急柴油机的13#缸的排气支管波纹管,其内部无油迹。对于未进行缸头改造的柴油机,每次拆下排气支管波纹管,其内部均存在大量积油。

气缸缸头优化改造之前,电厂通过“甩车”操作将燃烧室的积油排出到污油箱,防止机油在燃烧室内过量积聚,每12个月,在污油箱内的机油积攒量大致为80L,在完成缸头优化改造的12个月后,观察污油箱内的机油积攒量大致为0.5L,而且其中积攒的主要是空气中的冷凝水和从气门油封处微量渗漏到燃烧室的机油,机油渗漏量减少了99.375%,这验证了加工气门导管并且加装气门油封的气缸缸头结构优化方案能够有效地防止机油从气门与气门导管间隙流入燃烧室,并且说明了该优化方案具有长期可靠性。

五、结语

本文提出的气缸缸头结构优化方案能够有效增加气门与气门导管之间的密封性,可以有效地减少甚至避免机油通过气门与气门导管的间隙流入燃烧室,能够大大减少燃烧室内机油积攒量,防止柴油机在突然启动状况下发生“油锤”现象。

通过模拟现场柴油热备用和带载运行工况,进行72小时静置试验和24小时运行试验,验证了结构优化方案的可行性和有效性,通过电厂为期1年的持续跟踪,确认污油箱积油量在柴油机进行优化改造后得到显著减少,验证了方案的长期可靠性。基于以上验证结论,电厂计划逐步将甩车周期由每周两次延长到每四周一次,并与应急柴油机月度试验结合实施,从而避免了应急柴油机由于甩车时不可用导致机组进入计划性计时。

通过现场改造、安装以及使用验证,本文提出的气缸缸头结构优化方法具有良好的可实施性和长期可靠性,可以为其他同类型柴油机解决因早期设计缺陷而存在的机油从气门-气门导管间隙渗漏问题提供技术指导。