LH2(液氢)运输船关键技术研究

徐常安

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

在碳中和国际大环境下,氢能源被认为是达成巴黎协会认定的关键能源之一,其广泛应用有着巨大的潜力。液氢具有传统能源不具备的特点:零污染、高密度、化学性质活跃、纯度要求极高且来源丰富。氢能源的应用,离不开生产、储存、运输环节。在全球化大趋势下,氢能源能否像传统能源一样可以大规模海上运输成为其大规模应用的制约因素之一。相较于高压气态运输,液态氢的运输更具有优势。液氢运输船的研发显得尤为迫切。为了抢占市场先机,抓住氢能源发展机遇,本文对液氢运输船的关键技术进行了研究。液氢运输船的关键系统技术的研究基于公司成熟的LNG/FSRU 设计技术,深入研究液氢特性,重点就货物储存系统、管路系统、蒸发气(BOG)处理系统、安全系统进行了分析。

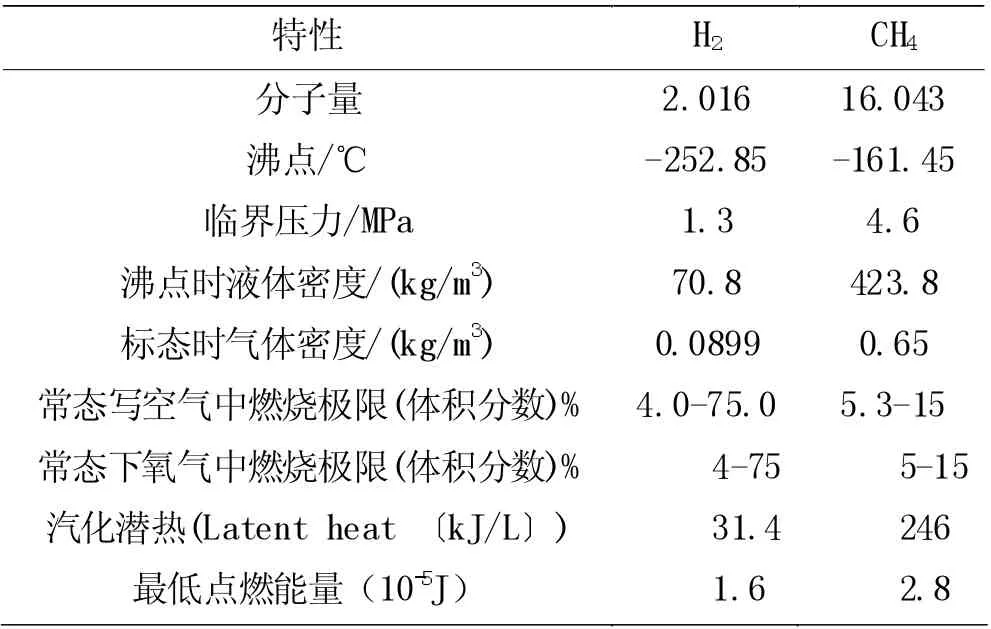

1 液氢特性分析

表1 氢气跟甲烷特性对比

计理念上跟LNG 有了根本性的变化,从LNG 泄漏后的被动防御,转变成液氢从根本上保证安全。液氢系统的设计需要综合考虑其功能的可靠性与系统的安全性。

2 关键系统研究

2.1 货物储存系统

基于目前主流的液氢罐体在2500m3的数量级别,液氢船以2500m3的储罐作为研究对象,进行研究。现在的LNG 运输船的储罐多数采用金属罐体(不锈钢以及铝合金)结合绝缘层的方式来储存LNG,相对于LNG-163℃的温度而言,液氢-253℃的低温对于现有的LNG 保温技术带来了挑战,液氢具对于汽化潜热反应剧烈,其要求潜热进入球罐的热量效率降低到LNG 的1/10,也就还不高于0.01%/天的蒸发率。为了使液氢可以在长距离运输中保存更长的时间,降低液氢的蒸发率,LNG 的保冷技术已经不能满足液氢运输的需要了。而采用真空保冷技术是一项可靠的选择。目前的罐体多采用如下两种形式,球形罐体、C 型罐。这两种罐体的共同特点的是依靠双层结构形成环形真空,采用真空绝缘保冷技术,环形空间形成保温的绝缘层,空间里面采用珍珠岩填充,两层壳体之间采用玻璃纤维加强塑料制成,这种设计可以在低温与真空环境下保证绝缘性能与结构的强度。为了减少液氢以及氢气暴露的风险,货物罐的设计具有这样的能力,能够保证抵抗一个航次内累计的蒸发气带来的累计压力和温度的增加,这样就可以尽可能的减少在运输过程中处理BOG 蒸发气引发的危险,但是这并不是不需要BOG 压缩机,BOG 压缩机仍然是蒸发气的处理以及燃料气供给的主要设备。

两种类型罐体的选择,图1 是类似于Moss 球形双层真空罐体,图2 是C 型双层真空罐。

图1 球形双层真空罐体

图2 C 型双层真空罐

2.2 货物管路系统

货物管路系统是液氢系统的主要工作系统,也是液氢装卸载、BOG 系统流程图设计的关键。管路系统由于系统接触面较大,液体不稳定,传热量更大,考虑到液氢对于汽化潜热的反应剧烈,且液氢的温度大大低于液态LNG,传统的LNG 保冷技术无法满足液氢管路的保冷要求。为了尽可能减少潜热进入系统,降低热量的输入,因此选择采用采用真空双壁管方案。由于真空双壁管的特点,产生了内外两层管壁,且内外层管壁的工作环境温度相差极大,就产生了内外管壁的热胀冷缩带来的长度变化的影响,这对于双壁管提出了更严格的要求。

2.3 蒸发气(BOG)处理系统

由于目前技术的限制,在航行环境复杂的船舶上对性质活跃的氢气可靠处理的技术还存在挑战。在氢燃料应用方面,目前日本氢运输船仍然采用成熟的柴电驱动技术,没有采用液氢双燃料技术。这部分是对于未来技术成熟后的氢燃料供给系统提供设计思路。随着氢能技术的发展,以及氢气大规模商业化运输,这种方式也会逐渐采用。

与LNG 蒸发气处理系统以及燃料系统设计部分功能类似,液氢BOG 处理系统主要包括一套BOG 加热器,BOG 压缩机,以及氢气储罐。由于液氢储存罐体以及管线的保冷应用最新的技术,BOG 挥发率极低,按照1/10LNG 储罐气化率的要求,每天的汽化率仅为0.01%。液氢BOG 蒸发气蒸发量小,无法满足正常推进系统的燃烧。所以需要额外的蒸发气来保证燃料气的供应,这就需要配置一台增压泵,汽化器,来补充BOG 不足的部分。

不同于常规的LNG 以及FSRU 蒸发气处理系统,液氢运输船不需要采用喷淋泵再次液化BOG。考虑到液氢纯度要求极高,以及液氢的再液化难度,液氢一旦汽化,是不允许在运输船上经过处理后再次液化。所以液氢运输船的设计尽可能的降低蒸发气的产量,这也是要求液氢罐绝缘要求高的原因之一。另外系统专门设计业氢气缓冲罐,作为氢气BOG 压缩气的常温储存罐如图3。气体可以直接供给主机的燃料系统。另外一个重要的因素就是,缓冲罐储存的氢气也可以作为气化储罐的气体。

图3 液氢船舶用液氢供气系统流程简图

液氢罐中的液氢经安装在泵池上的液氢泵增压之后,输送给液氢汽化器,气化至室温氢气后,进入缓冲罐1,再经调压装置,调节至满足下用户的压力。

液氢罐和泵池的蒸发低温氢气经加热器升温后,进入常温氢气压缩机,储存在缓冲罐2 中,等缓冲罐2 的压力达到预定压力,储罐储满后,再经调压装置输送给双燃料发电机或者透平发电机。

2.4 安全系统

不同于LNG,液氢纯度要求非常高,且在液氢储存的环境下,采用LNG 系统常用的惰气或者氮气来惰化系统存在着很大的风险。在液氢零下253 度的情况下,几乎任何存在于液氢的常规气体都会变成固体。同样,氮气或者惰性气体都会变成固体,从而产生了系统堵塞的危险。所以氢气系统纯度管理是非常重要的考虑。

液氢存在的管线,扫气系统不再采用燃烧气体作为扫气,而是采用高纯度的氮气。尽管采用高纯度的氮气,考虑到液氢的纯度要求高达99.999%的苛刻要求,氮气进入系统也会变成固体,扫气系统也需要高度重视。惰化流程是非常关键的环节,氮气惰化罐体排出氧气以及其他气体后,需要用氢气将氮气置换出。因此设计常温氢气储罐,这一过程的设计理念以及操作方法是保证液氢纯度的关键。与LNG 不同,液氢一旦汽化,是不允许再次跟液体接触或者再次液化进入液氢系统。这就要求系统设计要尽可能简化操作流程,减少扫气的次数,降低因系统复杂或者操作频繁带来的引入杂质的风险。

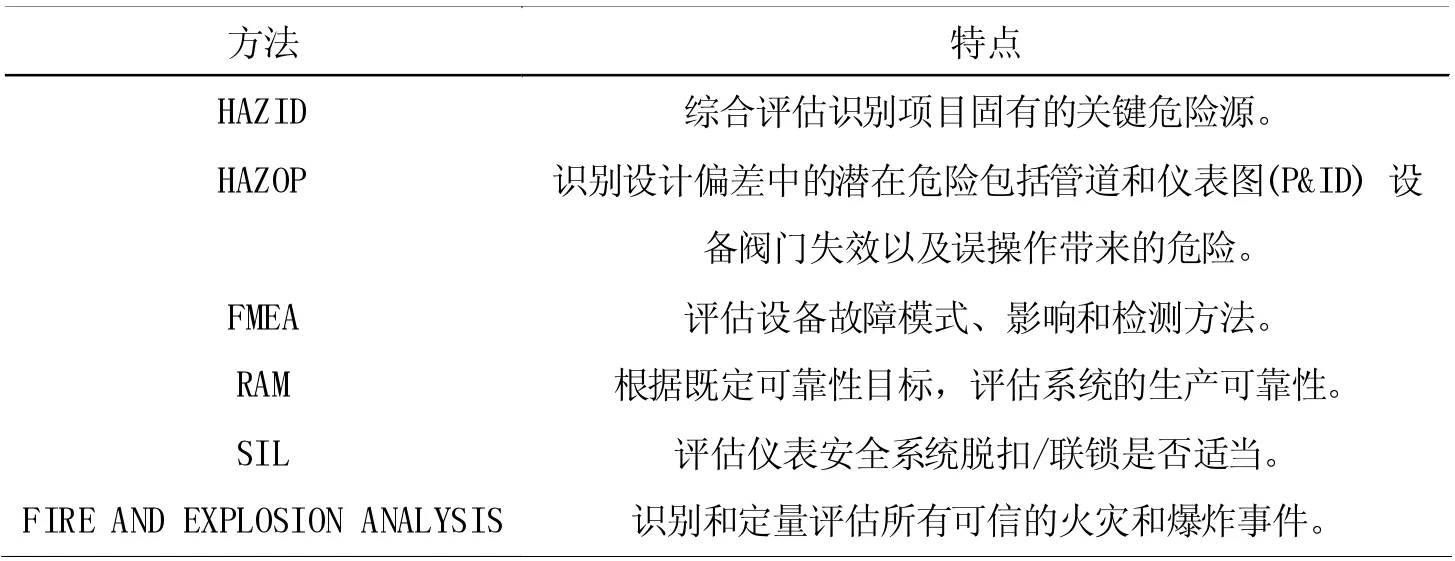

现在从LNG 到液氢系统设计越来越复杂,基于过去的经验无法满足越来越苛刻的安全性的要求了,除了在系统设计时给与充分的考虑,遵循常法规、规范的要求。还有一个关键性的方法就是风险识别与评估,这是一种科学风险管理方法。基于以往LNG 评估的经验集结合各种评估方法的特点,选择了适合液氢分析的几种方法,如表2。

表2 风险评估方法

3 结论

本文基于以往LNG/FSRU设计经验,但是又打破了LNG设计的技术。针对氢自有的特点展开关键系统设计研究,完成了货物系统、管路系统、BOG处理系统,安全系统等关键系统的设计理念。从系统设计来看,液氢运输船跟LNG 运输船的关键系统设计理念有着很大的不同,液氢运输船的设计难度以及复杂程度都超过LNG 运输船舶,面临的技术难题更多更复杂。本文旨在就液氢运输船关键系统设计进行研究,得出初步的设计理念,对进一步深入研究液氢运输船提供一定的指导。同时关键系统设计还不能止步于理论的设计层面,需要针对每一项具体的技术应用采用实验与模拟相结合的方式来验证设计的合理性,这将在后续的设计中逐步展开。