B型地铁车辆基本技术参数优化的探讨

王旭东

(北京轨道交通技术装备集团有限公司 技术研究院,北京100160)

地铁车辆是按特定的使用条件设计的非通用产品,与公交车辆相比数量少、寿命长、造价高。提高地铁车辆的标准化水平,降低新造、维修价格,缩短新造、维修时间,可以大幅提高其经济效益。GB/T 7928—2003《地铁车辆通用技术条件》规定了A、B型地铁车辆的基本技术参数,GB 50157—2013《地铁设计规范》规定了地铁车辆的车辆长度和载员等要求。这些标准的制定提高了我国地铁车辆的标准化水平,但也存在一些不足,主要表现在:

(1) 标准的规定尚需优化。如B型地铁车辆的车辆定距偏小,增大了曲线段限界的加宽量和轴重偏差。

(2) 标准的内容需要完善。若能将车门间距,车门的有效开度、高度以及车辆与站台门的接口尺寸纳入标准中,将有利于车门和站台门形成标准产品;另外,车体断面尚未标准化造成车辆厂重复投入车体制造的模具和工装。

(3) 标准属于推荐性标准。为了增大车辆载员,一些地方加大了车辆最大宽度,这种非标车辆为本地路网的互联互通留下隐患。

今后一段时期,我国仍将处在城市轨道交通建设快速发展期,加快地铁车辆标准的制定,提高标准权威性已成为当务之急。B型地铁车辆在我国城市轨道交通中占有较高的份额,因此,本文将对国内外地铁车辆的基本技术参数进行分析,提出B型地铁车辆基本技术参数的建议值。

1 地铁车辆标准基本技术参数的由来

1967年,原长春客车厂(以下简称“长客厂”)借鉴苏联Д型地铁车辆研制出我国首列地铁列车,该列车由2辆DK1型地铁车辆编组而成。DK1型地铁车辆为带动力的单司机室车辆(头车),车辆定距为12 600 mm(取自Д型地铁车辆),车体长度为19 000 mm(Д型地铁车辆车体长度上取整),车辆长度为19 520 mm,车辆最大宽度为2 650 mm(不含车体侧墙板压筋则为2 600 mm)。

20世纪七八十年代,长客厂生产的DK1~DK16型地铁车辆的车辆长度、车体长度和车辆最大宽度是相同的,仅车辆最大高度有差别,车钩高度稳定在660 mm,车体均采用矩形平直侧墙断面,列车可以采用2辆、4辆或6辆编组。图1为DK8型地铁车辆车体的矩形平直侧墙断面。1984年,北京地铁公司从日本东急车辆株式会社进口了1列3编组BSSA3000型地铁车辆[1],引进部分电机、电器技术。经过消化吸收[2],长客厂于1987年生产了1列3编组国产化的DKZ1型仿日地铁车辆。该车设置了无司机室车辆(中间车)。1987年,TJM-1000型天津地铁车辆由东急车辆株式会社[3]设计并提供车体等主要零部件,长客厂进行总装,地板面高度为1 100 mm。

图1 DK8型地铁车辆车体的矩形平直侧墙断面

1990年,原北京市地下铁道车辆厂研制2辆BD1型宽体地铁车辆,该车辆采用折线形侧墙车体,车辆最大宽度增加到2 800 mm,充分利用了地铁隧道限界空间,可增加载客量近20%[4];1994年,长客厂生产的北京DK20型地铁车辆采用鼓形车体,车体采用鼓形圆弧侧墙断面(图2);2003年,原北车长春轨道客车股份有限公司为北京地铁13号线提供的DKZ5、DKZ6型地铁车辆安装了客室空调机组,车辆最大高度提高到3 695 mm,头车车体加长到19 500 mm,GB/T 7928—2003把该车辆定义为B型地铁车辆。

图2 DK20型地铁车辆车体的鼓形圆弧侧墙断面

20世纪90年代,上海、广州开始兴建地铁。上海地铁1、2号线和广州地铁1号线的建设使用德国政府贷款,从德国进口了444辆整车[5-6],同时把欧洲地铁车辆的设计理念和相关标准引入我国,这对地铁车辆的生产与使用产生了重要的影响。

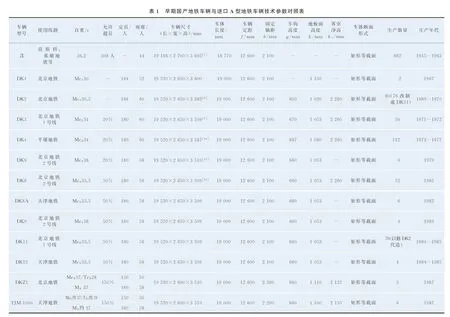

这批进口列车采用6辆编组,头车车体长度因项目不同而存在差异。广州地铁1号线地铁车辆头车车体长度为23 580 mm(含车体端部排水管及防护罩则为23 690 mm),中间车车体长度为21 880 mm(含车体端部排水管及防护罩则为22 100 mm),车辆定距为15 700 mm,地板面高度为1 130 mm,车钩高度为720 mm,车辆最大宽度为3 000 mm,车体采用与盾构法施工的圆形隧道相适应的梯形平直侧墙断面。上述车辆基本技术参数被GB/T 7928—2003纳入到A型地铁车辆中。GB/T 7928—2003发布时,我国城市轨道交通的建设已经进入了快速发展期。GB 50157—2013的修订版吸收了10年间各地地铁建设、运营中的成功经验,并对GB/T 7928—2003进行了补充和完善。早期国产地铁车辆与进口A型地铁车辆技术参数对照见表1。表1中,车体长度不含车体端部排水管及防护罩,车辆最大高度不含车顶废排装置、受电弓。

2 B型地铁车辆车辆定距的取值

车辆通过曲线时,车体端部向曲线外侧偏移,车体中央向曲线内侧偏移。车辆定距影响着车辆曲线通过能力和轴重偏差。车辆结构及基本技术参数见图3。

L.车体长度(中间车);N.车辆长度(中间车);K.车体长度(头车);J.车辆长度(头车);w1.贯通道通过宽度;h1.贯通道通过高度;w2.车门有效开度;h2.车门高度;H.车辆最大高度;H1.车体最大高度;W.车辆最大宽度;E.贯通道长度(车端距);P.头车1位端第1对车门中心线至头车车体1位端的距离;Q. 头车1位端车钩连接面至头车1位端第1对车门中心线的距离;C.头车1位端第1对车门中心线至司机室门中心线的距离;S.同一辆车车门间距;U.头车靠近2位端车门中心线至中间车靠近1位端车门中心线的距离;V.两相邻中间车相邻车门中心线的距离。

对于四轴车,车辆定距的计算公式为:

(1)

表2为典型地铁车辆车辆定距实际值与计算值的对比,表3为典型地铁车辆车体长度实际值与计算值的对比。表2可以看出,日本E231型通勤电车和A型地铁车辆的车辆定距偏大。苏联81-714.5型地铁车辆、上海地铁5号线车辆和B型地铁车辆的车辆定距偏小,车辆通过曲线时,其车体端部的偏移比中央处大,增大了曲线段限界的加宽量。由于车体的端部偏长,头车车体不加长或少量的加长就可以设置出司机室。近年来,为了取得流畅的前端造型,B型地铁车辆的头车普遍加长了车体,由此进一步加大了头车1位端第1根车轴的轴重偏差。

表2 典型地铁车辆车辆定距实际值与计算值的对比 mm

表3 典型地铁车辆车体长度实际值与计算值的对比 mm

B型地铁车辆车体长度与车辆定距不匹配是由于历史原因形成的。由表3可知,如果车辆定距保持12 600 mm不变,由式(1)算出其与不同转向架固定轴距组合的车体长度为18 065~18 114 mm,此时车体长度可取18 080 mm,但座席会减少4人/车,客室站立面积减少约1.25 m2/车,定员减少11人/车,超员减少15人/车,车辆的载员下降较多,因此,建议调整B型地铁车辆车辆定距由12 600 mm加大到13 300 mm。

3 B型地铁车辆贯通道尺寸的取值

我国早期的地铁车辆无贯通道,端墙设有端门和端窗,端门采用折页门,车辆运行时端门是锁闭的,乘客不能通行;A型地铁车辆均采用无端门的贯通道设计,由于车端距较大,折棚采用分体式结构,检修时可快速解编和连挂;上海DC01型地铁车辆采用无内饰板的贯通道,车端距为700 mm;广州地铁1号线地铁车辆改为带内饰板的贯通道,车端距加大到920 mm,贯通道通过宽度、高度分别加大到1 500 mm、1 900 mm,该尺寸成为A型地铁车辆选定的贯通道通过尺寸。

1987年,借鉴日本地铁车辆贯通道设计理念,长客厂生产的DKZ1型地铁车辆设置了无内饰板的贯通道,风挡可拆装,检修方便。该车车端距为520 mm,贯通道通过宽度约700 mm。该车可通过R80 m的车场线。端墙设有端窗和常闭手动端拉门,该设计既能使乘客在车辆间穿行,又避免乘客长时间站在贯通道区域,同时常闭的端门有效地阻挡了贯通道传来的噪声与车内纵向流动的活塞风。

2003年,原南车四方机车车辆股份有限公司生产的北京地铁SFM01型地铁车辆设置了带内饰板的贯通道,贯通道通过宽度、高度分别为1 300 mm、1 900 mm[20],该尺寸成为多数B型地铁车辆选定的贯通道通过尺寸。其后,B型地铁车辆普遍采用无端门、带内饰板的贯通道。B型地铁车辆车端距较小,折棚采用整体式结构,侧护板为多片式结构,但为了检修方便,广州地铁3号线地铁车辆等B型地铁车辆采用折棚为分体式的贯通道,其车端距与A型地铁车辆相同。

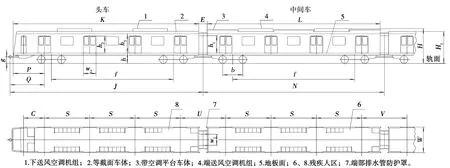

近年来,部分B型地铁车辆贯通道选用了整体式折棚、一片式侧护板。由于安装一片式侧护板需660 mm的车端距,为此,在车辆长度不变的情况下,哈尔滨地铁1号线等地铁车辆把车端距加长到700 mm;南京地铁S8号线等地铁车辆则把车体端墙做成阶梯形,贯通道折棚安装区域的车端距仍为520 mm,内饰板安装区域的车端距则加长到660 mm。不同B型地铁车辆贯通道长度及结构差别较大,贯通道与车体端墙的接口不统一造成贯通道和车体均无法形成标准产品。表4列出了地铁车辆贯通道的主要技术参数,表4中车体长度不含车体端部排水管及防护罩。

表4 地铁车辆贯通道的主要技术参数

3.1 贯通道通过尺寸的取值

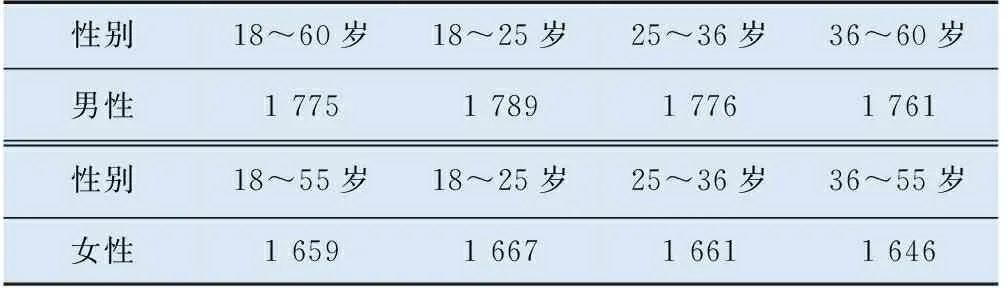

贯通道通过宽度、高度(以下简称“贯通道宽度、高度”)要考虑客室可通行宽度和人机工程等因素。B型地铁车辆客室两座椅边缘间距为1 500~1 600 mm。按照GB 50157—2013规定,客室站立区面积要去除座椅边缘250 mm,那么客室内乘客纵向可通行宽度为1 000~1 100 mm。增大贯通道宽度并不能增加车辆纵向通行能力,反而造成纵向通行的乘客与座椅上的乘客发生肢体干涉。目前,贯通道扶手通常设置在端部通过口框上。两个贯通道扶手使端部通过口的通过宽度降低到1 200 mm以下。贯通道宽度、高度按极限原则选取我国成年人第95百分位数人体尺寸进行分析。表5依据GB 10000—1988《中国成年人人体尺寸》列出了成年人第95百分位数最大肩宽、胸厚及其平均值。若夏装厚度按10 mm、冬装厚度按50 mm估算,由表5可知,冬季2人并排的最大尺寸为1 008 mm,夏季2人并排加上1人侧身的最大尺寸为1 180mm。因此,建议B型地铁车辆贯通道宽度取1 200 mm,贯通道扶手移到端墙上。

表5 我国成年人第95百分位数最大肩宽和胸厚 mm

表6依据GB 10000—1988列出成年人第95百分位数身高。取男性不同年龄段第95百分位数身高的最大值(1 789 mm),同时考虑适当修正量及视野等因素,建议B型地铁车辆贯通道高度仍维持1 900 mm。

表6 我国成年人第95百分位数身高 mm

3.2 贯通道长度的取值

贯通道为车辆间的柔性连接。一般情况下,折棚的可拉伸变形量大于可压缩变形量,可压缩变形量约为其长度的1/2;内饰板可拉伸、压缩变形量约为其长度的1/3。地铁车辆贯通道长度与车辆曲线通过能力有关,与车钩的变形量也存在关联,列车的能量吸收结构仅靠头车缓冲器、压溃管、防爬器和车体变形能量吸收区是不够的,中间车的缓冲器和压溃管也要参与能量吸收。目前,运营单位对地铁车辆碰撞吸能要求已由上海、广州地铁进口A型地铁车辆的15 km/h提高到EN 15227:2007《铁路车辆车体的耐碰撞性要求》规定的25 km/h。

选取2列6辆编组AW0状态的B型地铁列车,一列车静止在轨道上且不带停放制动,另一列车以23.5 km/h的速度与其发生撞击时,头车与中间车之间的缓冲器及压溃管变形长度为445.8 mm[21],车体强度纵向压缩载荷为800 kN、拉伸载荷为640 kN,这表明该车钩吸能的变形量超过贯通道可压缩量,当贯通道被压实后,相邻车体之间就会发生刚性冲击。将B型地铁车辆车体纵向压缩载荷提高到1 000 kN后, 2列6编组AW0状态的B型地铁列车,一列以25 km/h的速度碰撞另一例静止的列车时,头车与中间车之间的车钩缓冲器及压溃管变形长度约为300 mm[22]。

在碰撞能量一定时,提高车体强度可减小吸能的变形量,但会增加车体的自重和能耗。考虑到在B型地铁车辆车体强度纵向压缩载荷执行800 kN的情况下,其贯通道的长度要与车钩的变形量相匹配,同时考虑贯通道检修的便利性,建议B型地铁车辆贯通道长度与A型地铁车辆统一为920 mm。

4 B型地铁车辆车辆长度的取值

4.1 中间车车辆长度

车辆长度与站台长度存在接口关系,车体长度影响着车辆载员。GB 50157—2013规定有站台门的站台有效长度为列车首末两节车辆尽端客室门外侧之间的距离。目前,我国地铁车站普遍安装了站台门。对于常用的6辆编组B型地铁列车,站台有效长度为118 m或120 m。在B型地铁车辆贯通道加长到920 mm情况下,如果中间车车体长度仍为19 000 mm,那么中间车车辆长度为19 920 mm。此时,站台长度不增加或少量的增加,土建费用变化不大;如果中间车车辆长度仍为19 520 mm,中间车车体长度需减少到18 600 mm,车辆载员将有一定的下降,同时车辆定距还需调整。因此,建议B型地铁车辆中间车车体长度仍维持19 000 mm,中间车车辆长度由19 520 mm增加到19 920 mm。

4.2 头车车辆长度

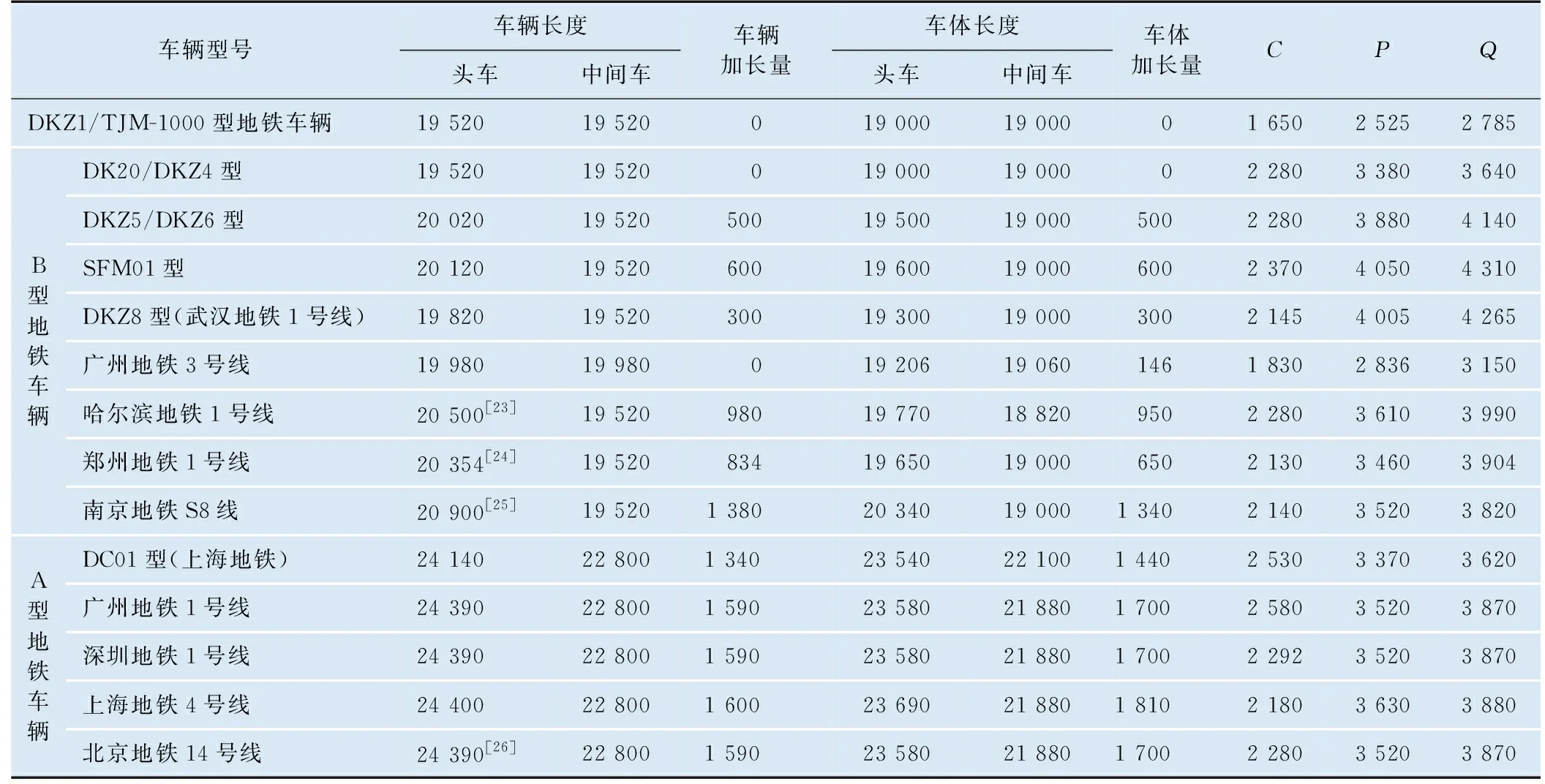

表7为A、B型地铁车辆头车加长量相关技术参数对照表,表7中车体长度不含车体端部排水管及防护罩。从表7可以看出,A型地铁车辆平面布置已经标准化,头车车体加长量一般为1 700 mm,使头车与中间车的载员基本相同;头车1位端车钩连接面至头车1位端第1对车门中心线的距离一般为3 870 mm。B型地铁车辆平面布置差异性较大,头车车体加长量为0~1 340 mm,头车1位端车钩连接面至头车1位端第1对车门中心线距离为3 640~4 310 mm。

表7 A、B型地铁车辆头车加长量相关技术参数对照表 mm

为保证司机驾驶舒适度,我国地铁车辆Tc车全自动车钩前端距离其1位端第1对车门中心的长度一般设计为3 700 mm左右[27]。在车辆定距调整到13 300 mm时,建议头车1位端车钩连接面至头车1位端第1对车门中心线的距离取3 770 mm,那么B型地铁车辆头车车体加长量可达到1 400 mm, 即头车车体长度为20 400 mm,车辆长度为21 200 mm。

5 B型地铁车辆车门尺寸的取值

表8为地铁车辆车门主要技术参数。DK1型地铁车辆每侧4对车门,车门有效开度为1 200 mm,其后地铁车辆每侧车门数量调整为3对,车门间距稳定在5 700 mm,车门有效开度、高度稳定在1 200 mm、1 840 mm;1987年生产的DKZ1型仿日地铁车辆每侧设置4对车门,车门有效开度为1 300 mm。

表8 地铁车辆车门主要技术参数 mm

除DKZ1、TJM-1000型地铁车辆外,长客厂早期生产的地铁车辆侧门都是在客室内沿长度方向均匀对称布置。当列车设有中间车时,这种布置方式就会使头车侧门对比中间车侧门整体上向2位端偏移,偏移的距离取决于司机室的大小。在车站设置站台门时,列车扩编时新增中间车的侧门位置会受到按头车侧门布置的站台门的限制。上海DC01型地铁车辆每侧设置5对车门,车门采用全列等间距布置,车门间距为4 560 mm,车门有效开度为1 300 mm。其后,广州地铁1号线地铁车辆车门有效开度加大到1 400 mm。从表8可知, B型地铁车辆门间距为4 450~4 880 mm,侧门间距大,头车的加长量亦大。A、B型地铁车辆车门高度为1 800~1 900 mm,由于车门和车体的接口不统一,车门和车体都无法形成标准产品。

5.1 车门有效开度的取值

表9为GB 50157—2013中规定的A、B型地铁车辆载员,可见A、B型地铁车辆对车门通过能力的要求是相同的。因此,A、B型地铁车辆车门有效开度应统一。

表9 地铁车辆单个车门平均通过人数

车门有效开度按极限原则选取我国成年人第95百分位数最大肩宽、胸厚进行分析。车门有效开度为最大肩宽的整数倍是最佳的。当车门有效开度是最大肩宽的整数倍+胸厚时,通过效率也是较高的。根据表5计算,夏季3人并排的最大尺寸为1 392 mm,冬季2人并排加1人侧身的尺寸为1 300 mm。因此,建议B型地铁车辆车门有效开度与A型地铁车辆统一取1 400 mm。

5.2 车门高度的取值

车门高度取男性不同年龄段第95百分位数身高的最大值分析,即1 789 mm,考虑车体强度及车门机构的安装空间等因素及鞋底厚度等的修正量,建议B型地铁车辆的车门高度与A型地铁车辆统一,取1 900 mm。

5.3 车门间距的取值

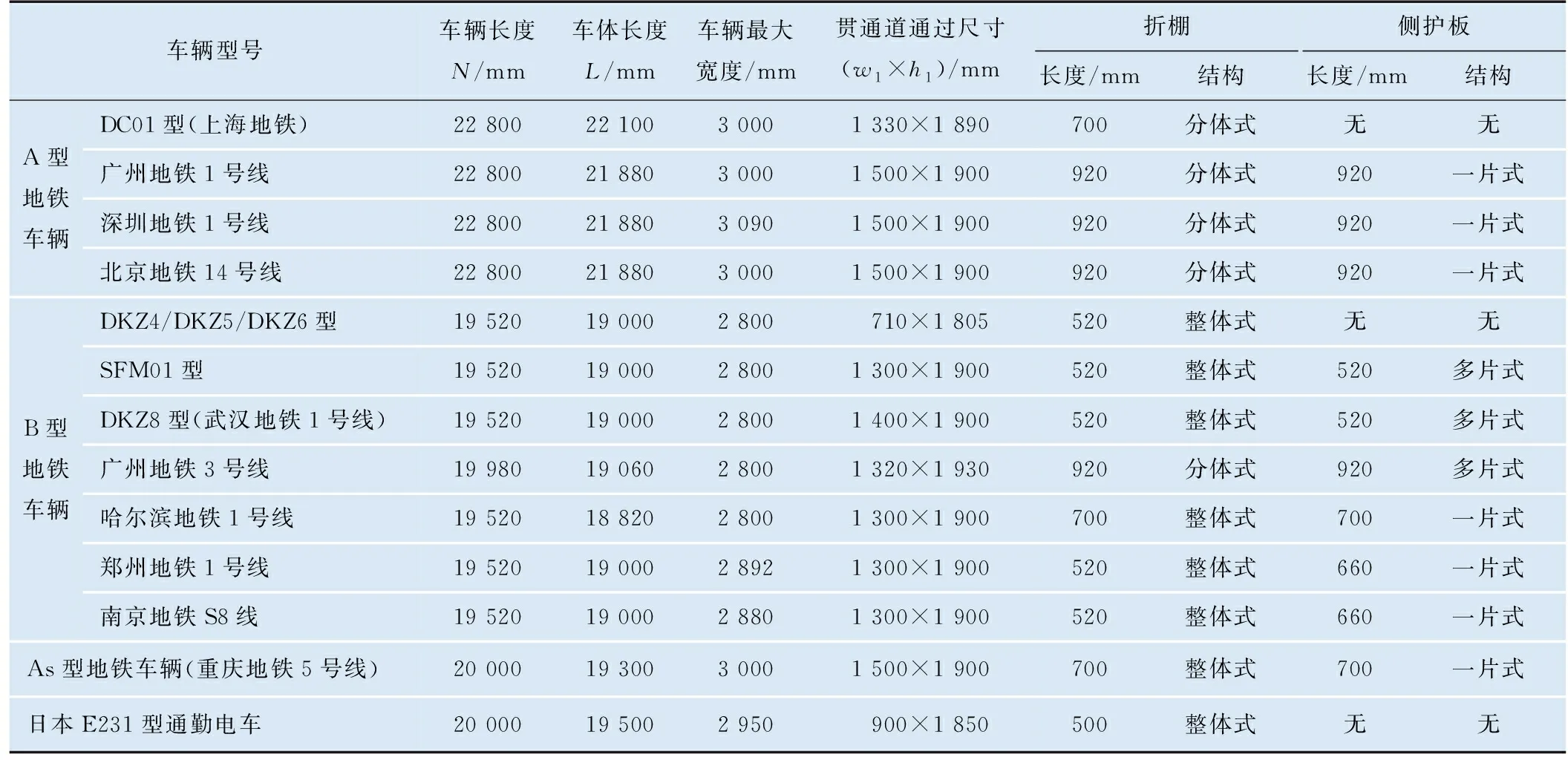

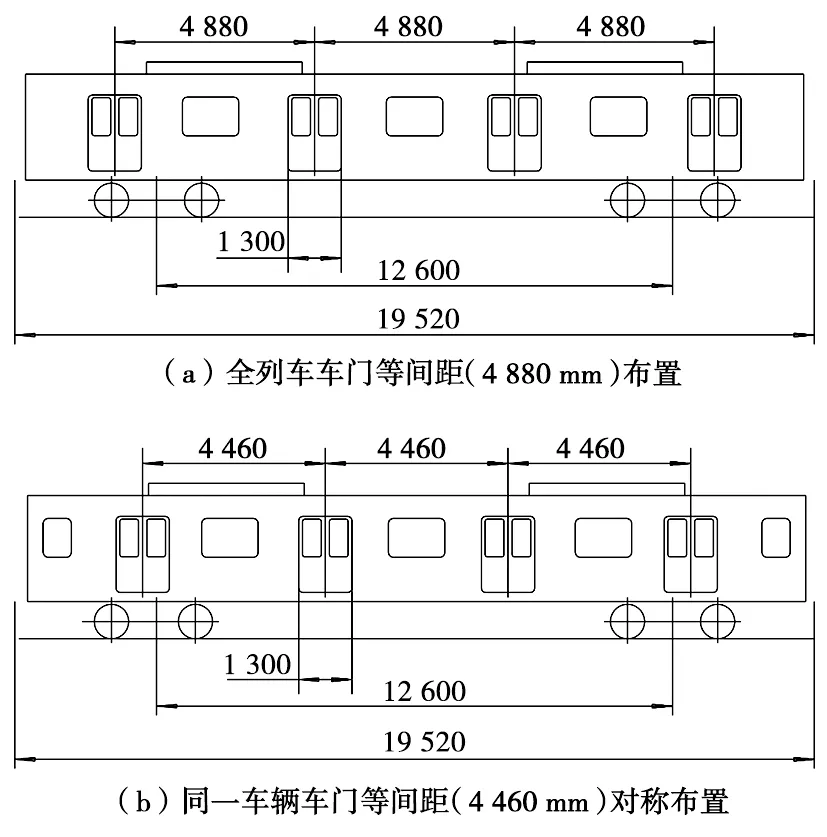

当车辆长度为车门间距的整数倍时,全列车门为等间距布置,这为站台门标准化、列车远期扩编及互联互通等都创造了很好的条件。由表7可见,B型地铁车辆车门间距差异较大。南京地铁S8线地铁车辆采用全列车门等间距布置,车门间距为19 520/4=4 880 mm,如图4(a)所示;考虑A、B型地铁车辆车门有效开度的差异,B型地铁车辆门间距取4 460 mm,则客室布置与A型地铁车辆基本保持一致,内装、座椅等可以与A型地铁车辆通用[28],如图4(b)所示。

图4 B型地铁车辆两种车门布置方案

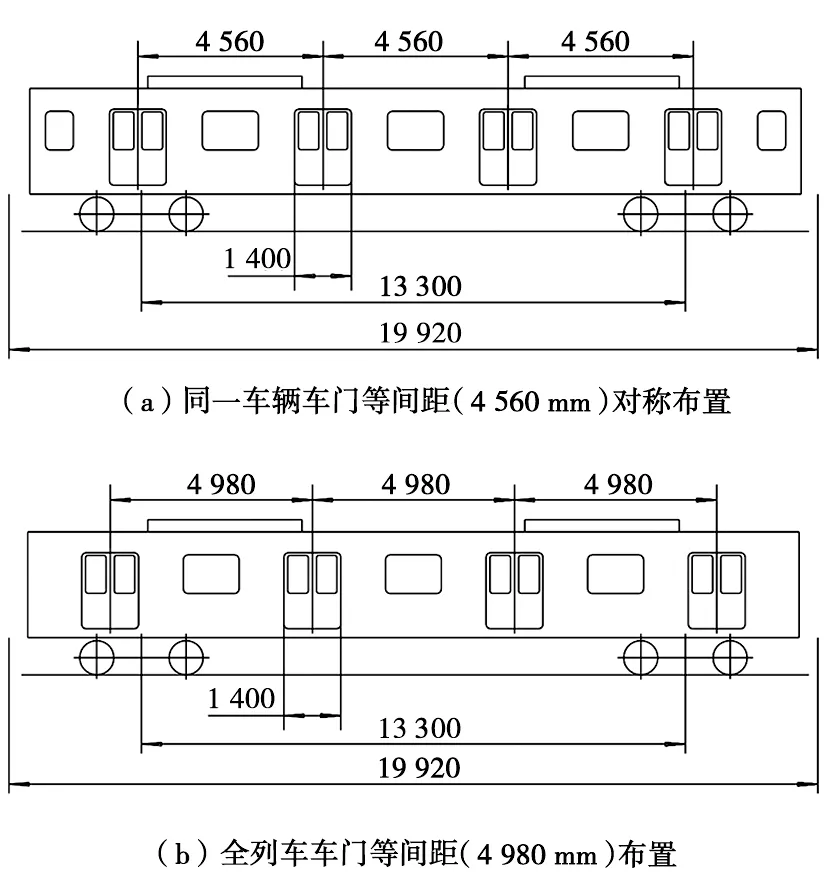

若B型地铁车辆车辆长度加长到19 920 mm,且车门有效开度取1 400 mm,车门间距可以取A型地铁车辆的4 560 mm,如图5(a)所示,此时转向架空气弹簧处在第1对和第4对车门口处,该车体车门角部易出现应力集中,车体强度、刚度需要专门补强,因而不利于车体轻量化。若采用等间距布置,其车门间距为19 920/4=4 980 mm,如图5(b)所示,此时车辆第1对和第4对车门恰好位于牵枕缓区域,该区域车体强度高,车体则无需额外加强。

地铁车辆客室座椅坐宽一般取在430~450 mm之间[29]。B型地铁车辆两车门之间一般布置6人座椅和2个挡风板。挡风板厚度按60 mm估算,车门间距为4 560 mm时,挡风板与门口边缘的距离为170~230 mm;车门间距为4 980 mm时,挡风板与门口边缘的距离为380~440 mm。根据表5计算,门间距为4 980 mm方案的门口两侧区域可以站立1名乘客,且不会妨碍其他乘客乘降,因此,建议车辆长度取19 920 mm时B型地铁车辆车门间距统一为4 980 mm。

图5 车辆长度加长的B型地铁车辆2种车门布置方案

6 B型地铁车辆地板面高度、车钩高度和车辆最大高度的取值

车辆高度方向的尺寸存在关联,表10为部分国内外地铁车辆高度方向尺寸对比,表10中车辆最大高度不含车顶废排装置、受电弓。从表1、表10可知,与日本E231型通勤电车相比,我国A、B型地铁车辆的车钩高度、地板面高度、客室净高和车辆最大高度均明显偏低,主要是受CJJ/T 96-2013《地铁限界标准》要求的限制。

6.1 地板面高度、客室净高与车辆最大高度的取值

地板面高度是车辆与站台的接口尺寸。较低的地板面高度为车辆设计带来困难:首先降低了车下设备的安装空间;其次压低了转向架的高度,使转向架构架被迫采用U形焊接结构,该构架结构复杂,自重大,工艺制造难度高。

我国早期的主型地铁车采用轴流风机通风系统,客室净高2 260~2 160 mm。进入21世纪后,地铁车辆普遍采用客室空调系统,受车辆最大高度的限制,客室净高反而降低到2 100 mm,导致乘客乘车的舒适性有所降低。客室净高若要达到GB 50157—2013规定的2 150 mm,则地铁车辆最大高度至少需要提高到3 890 mm。As型地铁车辆将车辆最大高度提高到3 940 mm,客室净高达到2 200 mm。

CJJ/T 96—2018中,在B型地铁车辆车辆轮廓线中增加了空调轮廓控制点,其空调机组最高控制点与A型地铁车辆等高,由3 800 mm提高到3 842 mm。这为A、B型地铁车辆车体与转向架、车体与空调机组等接口统型创造了很好的条件。建议B型地铁车辆的地板面高度、车辆最大高度与A型地铁车辆统一,即地板面高度由1 100 mm提高到1 130 mm,车辆最大高度由3 800 mm提高3 842 mm,客室净高仍维持在2 100 mm。

表10 部分国内外地铁车辆高度方向尺寸对比表 mm

6.2 车钩高度的取值

车钩高度是影响车辆互联互通的重要接口尺寸。车钩安装在车体底架牵引梁的冲击座上,传递列车的纵向载荷。车钩传来的纵向载荷作用在冲击座上,通过底架牵引梁、缓冲梁、枕梁传递到底架边梁、地板和侧墙上。纵向载荷的中心线与车钩高度中心线不重合会产生附加力矩,因此,在地板高度不变的情况下,应提高车钩高度以减少车钩冲击座所承受的附加力矩,同时减少牵引梁鱼腹部位高度尺寸,减少牵引梁、冲击座、缓冲梁的自重。由此可见,车钩与地板面高度差越小,车体结构受力越好,自重越轻。广州地铁3号线、哈尔滨地铁1号线地铁车辆等B型地铁车辆的车钩高度已经提高到720 mm,建议B型地铁车辆的车钩高度由660 mm提高到A型地铁车辆的720 mm。

7 车体断面标准化建议

7.1 车体最大高度

地铁车辆的空调机组采用车顶安装方式,车辆轮廓线的最高点是空调机组的最高点。空调机组主要有端送风和下送风2种送风方式,这2种送风方式各有特点,都能满足使用要求。车辆限界是确定送风方式的主要因素。

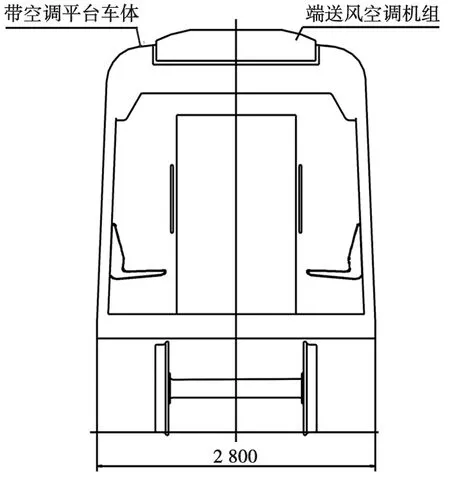

端送风空调机组采用车顶平台安装方式(图6)。空调机组的最高处一般要大于或等于车体车顶的最高处。因送风道主要布置在车顶断面的中部,车顶中部的大圆弧尺寸比较小,车顶形状上比较“尖锐”。另外,车顶平台为复杂的下凹盆形结构,单位长度自重大,难以实现自动焊接,而手工焊接工作量大,焊接变形大,雨水容易从车顶平台通过回风口进入客室内。

图6 端送风空调机组安装方式

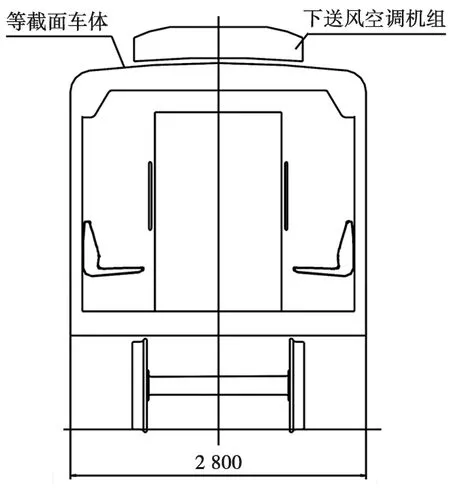

下送风空调机组采用车顶跨坐式安装方式(图7),空调机组在车体的上方,空调机组的圆弧底部与车顶中部圆弧相匹配。为了增大车顶送风道、配线空间,车顶形状比较“平缓”。例如车顶中部圆弧取R10 000 mm时,若B型地铁车辆最大高度取CJJ/T 96—2018规定的3 842 mm,车体最大高度可以取3 510 mm。由于车体为等截面结构,便于实现自动焊接和车体轻量化。该安装方式焊接质量高,同时车顶为圆弧形,不易发生漏雨问题。因此,在车辆限界允许的情况下,建议空调机组优先选用下送风方式,车体优先选用等截面结构。

图7 下送风空调机组安装方式

7.2 车体侧墙断面

车体侧墙是车辆最主要的外露面,其平面度对车辆的外观有重要影响。北京地铁车辆车体采用鼓形圆弧侧墙,上海地铁车辆车体采用梯形平直侧墙。鼓形圆弧侧墙优点是外形美观,能够充分利用限界,有利于增大车辆载员。主要缺点是:

(1) 曲面结构稳定性差、易变形。要保证圆弧侧墙与圆弧车门的同心度难度大,影响车辆的密封和隔声性能。因此,为了增大鼓形圆弧侧墙的刚度,一般要加大侧墙结构的断面,因而增大了车体的自重。

(2) 工艺难度大、成本高。对于碳钢、不锈钢车体,需要制作模具,通过拉弯或模压工艺才能把侧墙立柱变成圆弧形。侧墙焊接时,侧墙焊接工装也是圆弧形的。对于每一种车体断面都要有对应的模具和工装。而对于铝合金车体,圆弧形铝型材的制造、弧焊难度都有所增大。

近年来,焊接强度高、变形量小的铝型材搅拌摩擦焊工艺正在兴起,但搅拌摩擦焊对铝型材的公差要求极为严格。搅拌摩擦焊在地铁车辆制造过程中的应用仅限于长大规则件且直线焊接[30],而车体侧墙由弧形改为平面后,可方便地实现搅拌摩擦焊[31]。

基于上述原因,建议按CJJ/T 96—2018规定,车体标准断面采用与限界标准规定的车辆轮廓线相匹配的车顶窄、底架宽的梯形平直侧墙断面,其梯形侧墙的斜度与A型地铁车辆保持一致;如能适度增大CJJ/T 96—2018要求的车辆轮廓线侧墙控制点的横坐标,车体断面就能做到类似As型车的矩形平直侧墙断面。

8 结论和建议

本文通过对B型地铁车辆车辆定距、贯通道尺寸、车辆长度、车门尺寸、车钩高度、地板面高度、车辆最大高度以及车体断面的分析,认为A型地铁车辆的取值相对合理,建议B型地铁车辆的车辆定距由12 600 mm加大到13 300 mm,贯通道的宽度宜取1 200 mm,车门高度取1 900 mm,车钩高度、地板面高度、车辆最大高度、车门尺寸和贯通道尺寸等基本技术参数与A型地铁车辆保持一致。在此基础上,对A、B型地铁车辆的贯通道、车门、车钩、空调机组、车窗、座椅等系统与车体的接口进行统型;车体优先采用等截面设计,车体标准断面采用梯形直侧墙断面,其梯形侧墙的斜度与A型地铁车辆保持一致;若能调整车辆限界标准,车体就可以采用更为合理的矩形直侧墙结构。