基于CFD的摩托车散热器流场模拟及节温器的影响分析

谭礼斌,袁越锦,黄 灿,王 萍,唐 琳

(1.陕西科技大学 机电工程学院,西安 710021;2.隆鑫通用动力股份有限公司技术中心,重庆 400039)

冷却系统对发动机的正常运行具有关键性的作用。随着发动机功率及性能的提升,对冷却系统性能的要求也越来越高。目前,针对冷却系统的研究主要集中在水套分析、散热器流场分析及系统匹配控制等方面[1-3]。其中,节温器是冷却系统中的关键部件之一,其主要功能是根据冷却液温度来控制主阀门开闭程度,实现冷却回路中冷却液流量的合理分配。节温器的合理设计是保证发动机在合适温度下工作的关键,节温器及其对散热器流量分配的研究对冷却系统的优化设计具有重要意义[4]。随着计算流体动力学(Computational Fluid Dynamics,CFD)技术的发展及在工程上的广泛运用,采用流体分析软件通过数值求解捕捉速度场、压力场等流场细节信息,从而指导产品设计的“虚拟仿真开发”已是机械行业的发展趋势[5-7]。刘吉林等[8]采用一维和三维的双重分析精确获取了节温器主阀门两侧的压力值;许晓文等[9]采用STAR-CCM+对散热器流场进行数值模拟,研究了散热器散热片波纹状结构与格栅状结构的传热特性区别。基于CFD技术进行流场模拟及优化分析,可为产品结构设计及改进提供理论指导。基于此,本文利用CFD分析软件对摩托车散热器流场进行数值模拟分析,并探究节温器不同小循环管路内径对整体流动阻力的影响,获取管路内径与流动阻力间的变化规律,为后续该散热器节温器的结构选型及优化提供理论参考及仿真数据支撑。

1 物理模型

摩托车散热器流体计算域模型示意如图1所示。采用流体分析软件STAR-CCM+自带的多面体网格和边界层网格生成技术进行网格划分,对散热器流道进行局部网格加密处理,最终网格数量约为700万个,网格模型如图2(a)。图2(b)中的网格无关性验证结果显示网格数量较小时,压降模拟值呈现上升趋势,网格数量达到680万个以后,压降变化趋势稳定。由此可见700万个网格可以获得较准确的进出口压降值(流动阻力),此时压降模拟值与实测值的误差约在5%,表明本文构建的计算域模型具有较高的预测精度。节温器为石蜡机械式节温器,工作原理为节温器阀芯中石蜡体积受温度控制,冷却液温度低时,石蜡呈固态,旁通阀关闭,冷却液流经发动机内部小循环;反之,石蜡体积膨胀,旁通阀打开,冷却液流经散热器[10]。节温器主阀全开启状态,称为大循环;节温器主阀全闭状态,称为小循环。原状态小循环管路内径为11 mm,为研究节温器不同小循环管路内径及其管路连接对散热器流动阻力的影响,选取小循环内径为12,13,14,15,16 mm及其配套连接管路、12.2 mm直角弯连接形式(图3)等节温器状态来进行对比研究,从而获得适宜的小循环内径及管路连接状态。

图1 散热器计算域模型示意

图2 计算域网格及无关性验证

图3 节温器小循环不同状态示意

2 数学模型及边界条件

流体介质为80 ℃的50%乙二醇和50%水的混合溶液,密度为1038.3577 kg/m3,动力黏度为9.8×10-4Pa·s。假设散热器内的冷却液流动为不可压缩的湍流流动,流动过程中不考虑温度的影响。选用STAR-CCM+中的realizable two-layerk-epsilon两方程湍流模型进行散热器内部流动的数值求解。数值求解过程中需要求解的流体控制方程及湍流方程主要包括连续性方程、动量方程、k方程、epsilon方程[11-13]。模拟求解中需要设置的边界条件如下:

1) 入口:质量流量入口,质量流量为0.8653 kg/s,对应的体积流量为50 L/min。

2) 出口:压力出口,出口压力为大气压。

3) 壁面:无滑移壁面,壁面函数采用STAR-CCM+中的Two-layer Ally+ Wall Treatment函数[14]。计算域的入口、出口边界示意如图4所示。

图4 计算域示意

3 数值模拟结果分析

3.1 压降及流量占比

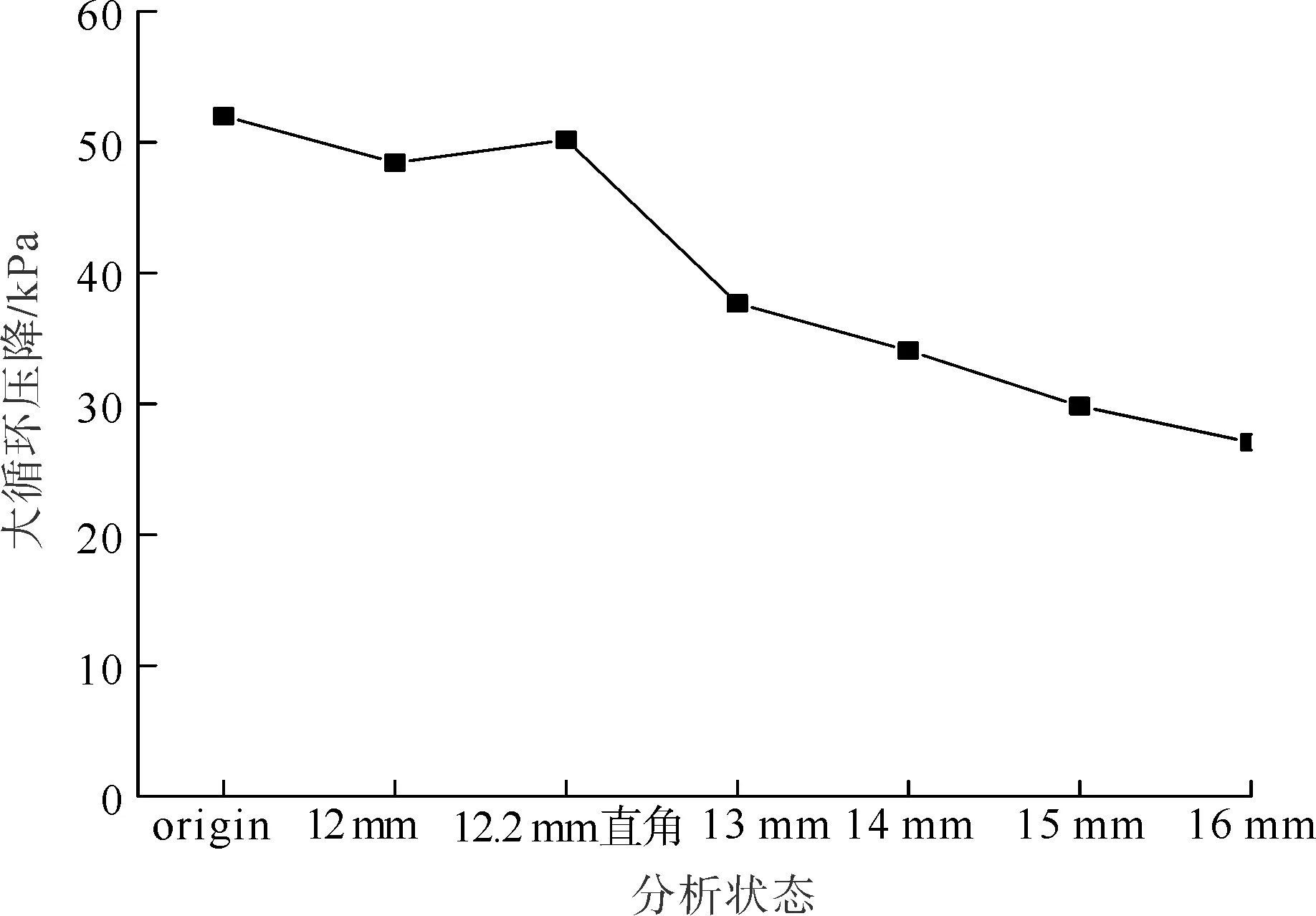

图5为节温器大循环下散热器进出口压降对比曲线。原状态节温器大循环的压降约为52 kPa。随着小循环管路内径的增大,大循环开启后,小循环存留的流动间隙更大,较多的冷却液会从小循环管路流失而不经过散热器,造成冷却液利用率降低。小循环管路内径增大,大循环状态下散热器进出口压降依序降低。图5中12.2 mm直角弯管连接的压降值比12 mm时略大,其原因是直角弯连接处具有较大的压力损失,造成了压降值增大。

图5 节温器大循环时散热器进出口压降

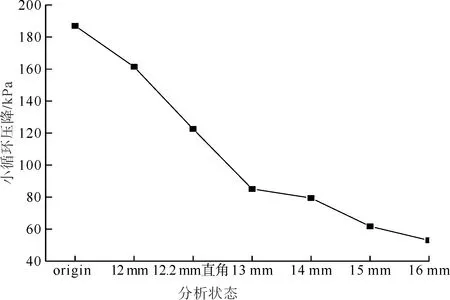

图6为节温器小循环下散热器进出口压降对比曲线。原状态节温器小循环的压降约为187 kPa,远远大于节温器大循环时的压降值。随着小循环管路内径的增大,小循环时散热器进出口压降明显降低。原因是原节温器结构的小循环管路内径较小,流动空间小,造成速度在小间隙内急剧增大,压力增大,从而造成小循环进出口压降较大。

图6 节温器小循环时散热器进出口压降

图7为节温器大循环下流经小循环的流量占总流量比值的曲线。节温器origin状态下从小循环流失的冷却液流量占总流量的比值为29%。随着小循环管路内径的增大,小循环流动阻力减小,造成更多的冷却液从小循环管路流失。为保证散热器整体散热,当散热器在高温情况下工作时,大循环全开后从小循环管路流失的流量占比应控制在30%以下。图7中小循环管路内径大于13 mm时,从小循环流失的流量占比已超过40%,对散热器的整体散热性能极其不利。综合考虑压降及流量占比,为降低实际运行中小循环的水流阻力,可增加小循环管路内径值,内径值不宜超过13 mm,水流阻力可降低约30%~40%。

图7 节温器大循环时流经小循环的流量占比

3.2 速度及压力分布

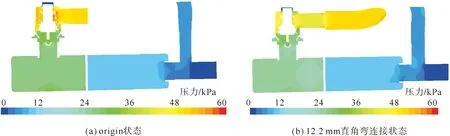

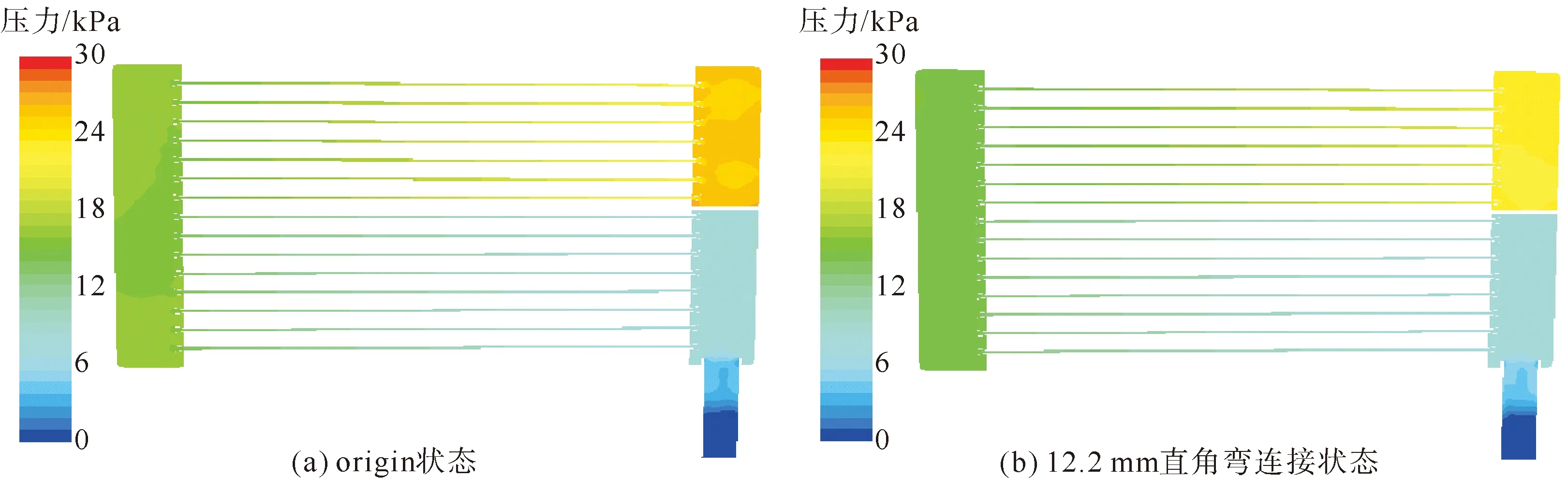

图8为3个截面示意,截面1查看节温器内部流速及压力分布情况,截面2,3查看散热器内部流速及压力分布情况。该节选取12.2 mm直角弯连接状态的散热器节温器进行流场分析,并与origin状态下的散热器节温器流场进行对比分析。图9中截面1速度云图显示origin状态速度分布更均匀;图10中两者速度差异不明显;图11中origin状态截面速度略高于12.2 mm直角弯状态。图12中origin状态在经过节温器后进入进水室后冷却液速度略高,且整体流线分布更为均匀。综上可得出origin状态对应的截面流速分布情况略好于12.2 mm直角弯连接状态下的截面流速分布。造成这种现象的原因是12.2 mm直角弯连接状态下,在节温器全开启后,从小循环流失的冷却液流量比origin状态的多,造成流经散热器的冷却液流量少,从而导致流速低。总体来看,两者间差异不大。从图13—15的压力分布云图可以看出,12.2 mm直角弯连接状态下的截面压力低于origin状态下的压力。

图8 截面示意

图9 节温器大循环下截面1速度分布

图10 节温器大循环下截面2速度分布

图11 节温器大循环下截面3速度分布

图12 整体流线分布

图13 节温器大循环下截面1压力分布

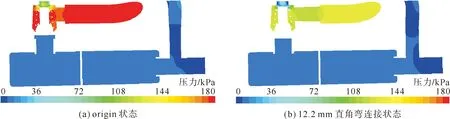

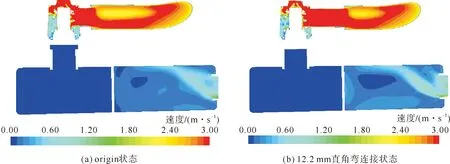

图16—17分别为节温器小循环下截面1的压力分布云图和速度分布云图。从图中可以看出,origin状态下小循环最大压力约为187 kPa,12.2 mm直角弯连接状态最大压力约为124 kPa,新状态的压力值比origin状态降低了63 kPa,降幅约为34%。12.2 mm直角弯连接状态下小循环截面速度略大于origin状态,原因是12.2 mm直角弯连接状态下流经小循环的冷却液流量更多,造成流速略大。

图14 节温器大循环下截面2压力分布

图15 节温器大循环下截面3压力分布

图16 节温器小循环下截面1压力分布

图17 节温器小循环下截面1速度分布

3.3 实验验证

采用文献[15]中的测试设备及原理对带有节温器的散热器进出口压降进行测试,获取在指定温度及流量下的进出口压降值。实验测试温度选择30 ℃,此时节温器处于小循环状态,冷却液从小循环流走,不经过散热器,测试获取的压降值即为小循环的压降。图18为小循环压降模拟值与实验值的对比。12.2 mm直角弯管连接的节温器状态下压降值小于原节温器小循环压降值,达到了改善小循环压损的目的。模拟值与实测值变化趋势一致,实测值略比模拟值大9 kPa左右,相对误差约为7%,在可接受范围内。表征本文构建的模型可较好地预测压力值变化,分析结果可为后续节温器选型及结构改进提供参考。

4 结论

利用STAR-CCM+对摩托车散热器流场进行模拟分析,研究不同节温器状态对散热器整体流动阻力的影响,获得了节温器不同小循环管路内径值与流动阻力间的变化关系,为后续结构改进及优化提供理论指导。依据流场分析结果及节温器的影响研究得出如下结论:

1) 节温器大循环(节温器阀全开)时散热器进出口压降为52 kPa,大循环时小循环不能完全关闭,从小循环流失的冷却液流量占比为29%;节温器小循环时(节温器阀全闭)散热器进出口压降约为187 kPa,该阻力值远远大于大循环时散热器进出口的压降值。可以通过增大节温器过流面积来降低压力损失。

2) 小循环管路内径增大,小循环时散热器进出口压降明显降低;同时,小循环管路内径增大,在大循环开启,小循环不能完全关闭的间隙越大,会有更多的流量从小循环流失,对散热器的散热性能有不利影响。

3) 结合压降和小循环流量占比来综合考虑,该节温器小循环管路内径不宜超过13 mm,小循环时散热器进出口压降可比原节温器结构的进出口压降降低30%~40%。小循环管路内径值要根据冷却系统流动阻力及散热器节温器的结构尺寸进行合理匹配设计,才能保证散热器的散热能力。

4) 散热器压降模拟值与实测值间相对误差约为7%,表征构建的计算域模型可较精确地预测压降、速度等流场结果信息。该分析模型可作为同类型产品设计前期的仿真预测模型。