喷雾干燥技术在固体分散体制备中的应用

亢思莹,顾宙辉,黄 鑫*

1 中国药科大学 药物科学研究院,南京 210009;2 上海复星星泰医药科技有限公司,上海 200120

喷雾干燥是一种工业中较常见的干燥技术,可将溶液、乳液或悬浮液干燥为固态粉末或颗粒[1]。自1865 年最初用于蛋白处理,随着深入地研究,喷雾干燥技术更加成熟,应用范围更加广泛,目前已应用于食品、医药、化工等多个领域[2]。在医药领域中喷雾干燥主要用于中药提取液干燥和制粒[3]、制备微囊微球[4]、制备固体分散体。

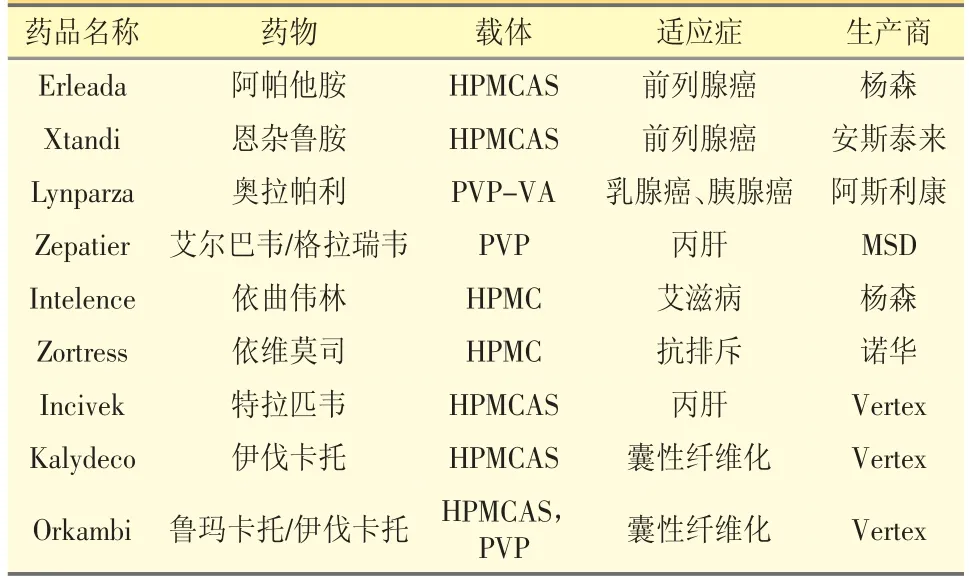

自1961 年固体分散技术首次用于提高难溶性药物溶出速率和生物利用度以来,诸多研究者对其进行了广泛深入的研究,进一步证明将难溶性药物制成固体分散体是提高其溶解度和溶出速率最具应用潜力的方法之一[5]。喷雾干燥法具有干燥效率高、可工业化生产等优点。该制备的固体分散体(spray dried dispersion,SDD)上市产品见表1[6]。

表1 采用SDD 的上市产品代表

1 喷雾干燥技术简介

1.1 喷雾干燥的关键步骤

喷雾干燥法(spray drying,SD)主要分为4 个步骤[7]。①喷雾溶液制备:以制备溶液为例,制备时将原料药与载体或其它辅料充分溶解在溶剂系统中,常用溶剂有水、乙醇、丙酮等。配制溶液时应注意控制加料速度,尤其对于粘性溶液,需避免粉末团聚,粉末团块需较长时间才能溶解,影响工艺效率及顺畅性。②雾化:溶液通过喷嘴产生可快速干燥的受控尺寸的高比表面积液滴[8]。雾化方式、溶液性质等都会影响雾化过程。③干燥:雾化液滴与加热的干燥气体接触以除去溶剂并产生干燥的颗粒。④物料收集:通过旋风分离器分离溶剂蒸汽和固体颗粒,收集产品。优化旋风分离器的几何形状和压降可提高产品收集效率。

1.2 载体

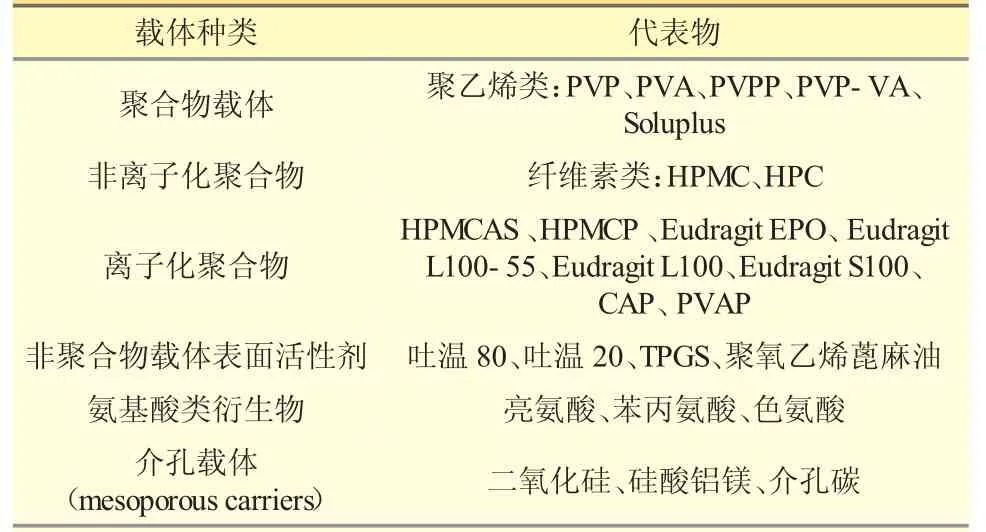

在固体分散体中,载体与药物应高度均匀,具有良好的混溶性。采用不同性质的载体材料可达到不同的释放效果。研究表明,载体在改善药物溶解度和抑制重结晶上有重要作用[9]。用于制备固体分散体的载体种类及其代表物见表2[10]。

表2 载体种类及其代表物

Soluplus(聚乙烯己内酰胺-聚乙酸乙烯酯-聚乙二醇接枝共聚物)是一种聚乙烯类聚合物载体,具有增溶、析晶、空间稳定、助悬等作用,可制备缓释固体分散体。研究表明,Soluplus 主要通过药物和聚合物分子间相互作用抑制药物重结晶,维持固体分散体过饱和状态,增加水难溶性药物溶解度。Song B 等[11]采用Soluplus 制备穿心莲内酯固体分散体以改善其药物吸收,与采用PEG 6000、F68、PVP VA64 载体相比,Soluplus 与穿心莲内酯形成氢键,药物释放基于载体控释机制,极大增加了药物溶出度。尽管目前上市产品多采用聚合物载体,但相信随着技术改进,非聚合物载体可充分发挥其优势,促进未来固体分散体制剂产品的开发。介孔碳作为一种新兴无机纳米载体,具有高比表面积、高孔隙率和良好的生物相容性,在药物递送系统中具有广泛的应用前景。作为固体分散体载体其高比表面积,可以增强疏水性分子的药物溶解度,高孔隙率的介孔碳表面可吸附药物分子,防止无定形固体分散体重结晶,增加固体分散体的稳定性。

1.3 设备介绍

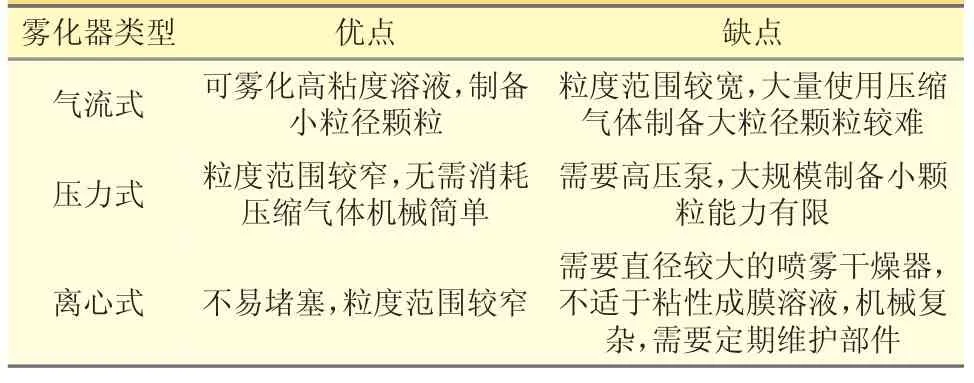

喷雾干燥设备有多种雾化方式,但本质上均需使液体和周围气体之间高速对流交换。雾化器根据使用的能量类型可分为离心式雾化器、气流式雾化器、压力式雾化器。在制药工业中,最常用的是离心式和压力式雾化器,它们使用简单、易于清洁、能够处理多种进料。表3 列出了各种雾化器的优缺点,可根据进料溶液性质及固体分散体目标粉末特性,选择适宜的雾化器,以达到预期生产目的。

表3 雾化器类型及优缺点

2 影响固体分散体质量的关键因素

无定形固体分散体能极大改善药物溶解度,但由于处于高能态,具有不稳定性,易重结晶,从而影响药物吸收。因此对于无定形固体分散体,在获得较高溶解和溶出性能的同时,也要关注其稳定性。在评价固体分散体性质时,筛选出的关键质量属性(CQAs)有晶型、粒径、形态、水分、溶剂残留等。其中晶型、水分、溶剂残留易引起药物的重结晶,对稳定性有较大影响。而影响固体分散体关键质量属性的因素有:

2.1 处方因素

溶剂、药物和载体是固体分散体处方的三个基本要素。药物种类多样,理化性质及体内吸收特点各异,应针对药物特点选择合适的载体及溶剂。

2.1.1 溶剂溶剂选择应考虑对药物和载体的溶解度及安全性。常用的溶剂包括水、乙醇、丙酮、二氯甲烷等。应尽量少用有机溶剂,当难溶性药物在水中溶解度较低时,可在水中加入适量毒性较小、沸点较低的有机溶剂。低沸点溶剂可降低干燥温度,降低产品中溶剂残留量。

固含量影响固体分散体粒径及粒径分布。当溶液浓度较低时,喷雾形成小粒径液滴,所得粉末较圆且细,浓度较高的溶液会导致颗粒中空和表面粗糙,产品具有较高的孔隙率和密度[6]。野德武[12]采用喷雾干燥技术制备氧化硅微球,研究了不同固含量对粒径分布的影响,发现随着固含量增加,微粒粒径增大,当固含量增加到10%时,颗粒粒径分布不均,存在少量大粒径微粒,证明固含量会影响固体分散体粒径及粒径分布。此外,高固含量液体可能粘度较大,导致进料难以雾化,堵塞喷枪口,影响工艺顺畅性,工业生产考虑节约成本会采用高固含量,但应同时考虑产品的粉体特性及工艺可行性。

2.1.2 载体载体的种类和用量均会影响固体分散体质量属性。载体的高玻璃化转变温度、溶解特性、与药物分子间相互作用力都会影响固体分散体的溶解度、溶出和稳定性[13]。甚至同种载体不同型号之间的理化性质差异也可能对溶出和抑晶性有显著影响。载体用量应考虑多方面因素,在满足溶出要求时,也应兼顾产品收率及成本。

随着研究深入,多组分固体分散体逐渐受到关注,这是由一种或多种药物分散在两种或两种以上载体中的固体分散体,其中载体不仅在改善药物释放、改善药物对生物膜的渗透性方面发挥作用,且能够增加保存期内的系统稳定性[14]。

2.2 工艺因素

将喷雾干燥过程细分为雾化和干燥两个步骤。其中雾化参数包括雾化压力和喷速;干燥参数包括进口温度、出口温度、风量、冷凝温度。

2.2.1 雾化过程液滴尺寸是影响固体分散体粒径的重要因素,液滴尺寸的大小与喷速和雾化压力密切相关,在溶液浓度和喷速相同时,较高的雾化压力可得到较细的干燥颗粒。当雾化压力相同时,较快的喷速可能导致干燥后的颗粒粒径变大。同时,较快的喷速可能导致雾滴密度增加,进而增加能量传递阻力,降低液滴干燥效率,使溶剂残留增加。

2.2.2 干燥过程温度影响固体分散体的粒径及形态、密度和溶剂残留,控制干燥参数对制备固体分散体至关重要。雾滴干燥分为两个阶段:一是雾滴与干燥气体接触后溶剂立即从液滴表面蒸发的初始自由蒸发干燥阶段;二是载体结皮后液滴干燥受阻,干燥速度减慢阶段[15]。当液滴干燥温度较高时,颗粒内部的蒸气压将使颗粒膨胀,导致颗粒具有“空心球”形态,这种形态通常具有较低堆密度和良好的压实性;当温度明显低于溶剂沸点时,则颗粒将保持其表面积,但会塌陷为“瘪葡萄干”形态,产品发生较高堆密度和较低压实性。“空心球”和“瘪葡萄干”颗粒代表了喷雾干燥过程产生颗粒形态的两个极端[16]。温度除了影响颗粒形态及粒径外,实验还发现较高的进口温度可使出口温度增加,进而减少残留溶剂,减少干燥室内壁粘附的粉末,增加产品收率。干燥过程中风量增加,可改善旋风分离效果,也可降低溶剂残留。总之,干燥温度的设定不仅与气液比相关,同时需保证喷雾干燥工艺的顺畅性,进而还可控制产品的粒径和溶剂残留量。

尽管闭式喷雾干燥器中的冷凝器可从循环气体中回收溶剂,但仍将含有大量的溶剂蒸汽,它将使液滴干燥速率降低,致使溶剂残留量增高,且湿颗粒会黏壁,使产品收率降低。提高冷凝效率不仅可减少溶剂残留量,还可提高产品收率。

喷雾干燥过程是一个较复杂的过程,液体和气体流量与干燥温度互相影响,最终决定固体分散体的粒径、形态、堆密度和溶剂残留等,影响制剂溶出和稳定性。喷雾干燥关键工艺参数可通过实验设计方法优化,使产品质量符合要求。

3 喷雾干燥工艺放大过程的困难和挑战

在喷雾干燥工业化生产中,为保证最终产品质量与实验室阶段相近,需要重点关注固体分散体的粒径。在喷雾干燥工艺放大时,保证雾化液滴大小与实验室阶段一致是最主要、也是最困难的步骤。雾化液滴的大小与许多因素有关,如气体速度、喷嘴孔径、喷射角度、液体速度等。在使用二流体雾化器进行喷雾干燥时,雾化液滴大小与气液质量比相关。研究表明,雾化气流的增加可使气流的相对速度和剪切力增加,导致液滴粒径减小[17]。在喷雾干燥工艺放大过程中,可能会出现意外停机,其原因与进料雾化不当和产品过度堆积有关。

3.1 雾化不当

雾化不当的原因:①为增加产品颗粒的粒径,在二流体喷嘴中使用低雾化压力,雾化不良形成的液滴较大,掉落于干燥室形成湿团块而堵塞干燥室排出管。②雾化器堵塞:当溶液粘度较大或固含量较高时,由于低速雾滴瞬间干燥,在喷嘴处成膜或堆积。当出现堵枪时,应注意匹配喷速、雾化压力及干燥温度等,当仍不能解决时,应考虑降低固含量或减小料液粘度。

3.2 产品堆积

产品可能会堆积在干燥室、旋风分离器、输送管道的壁上或喷嘴顶端,其原因有:①产品粘性:具有低玻璃化转变温度的材料表现出粘性,易于堆积在设备壁上。堆积程度与粉末中的溶剂含量、粉末的玻璃化转变温度以及产品暴露的干燥温度有关。在相同的出口温度下可降低冷凝器温度或喷速,以较低的溶剂饱和度操作,或是提高风量,减少粘附性。②喷嘴粘粉:一些在喷嘴周围涡流中的液滴可能会与喷嘴尖端碰撞,使得液滴在其周围干燥,粘附在喷嘴周围,积聚的粉末可能会干扰喷雾的形成,例如使未完全干燥的液体掉落到干燥室,粉末团聚沉积,最终阻塞设备管路。对此,可配制额外的与喷嘴尖端同心的附加气流,以防止液滴在喷嘴高度碰撞,或使用带有防胡须帽的喷嘴,以减少堆积发生的沉积面积。

4 小 结

喷雾干燥具有极高的干燥效率、生产制备的连续性、温和的干燥温度,使其成为制备无定形固体分散体的理想方法。在使用喷雾干燥制备固体分散体时,需要根据原料药的性质选择合适的溶剂、载体及固含量,以达到理想的效果。在喷雾干燥过程中,需要关注液滴雾化、干燥温度、喷液速度等对固体分散体性质的影响。目前已上市多种采用喷雾干燥工艺制备的固体分散体制剂产品,证明该技术有较好的产业转化能力。随着新型聚合物的发展和工艺优化以及设备改进,相信未来会有更多难溶性药物应用喷雾干燥固体分散技术。