高模量沥青的研发及其性能提升

王瑞林,袁光权

(1.山西省交通科技研发有限公司,山西 太原 0 3 0 0 0 6;2.中国路桥工程有限责任公司,北京 100017)

1 前 言

高模量沥青可明显提高沥青混合料的高温抗车辙变形能力,其实现途径分别为制备硬质沥青、聚烯烃改性基质沥青和岩沥青改性基质沥青等。法国是使用高模量沥青混凝土最早且最为普遍的国家。随着重载交通的发展,法国开始尝试使用较硬且能够提高沥青路面抗车辙性能、针入度为15(0.1 mm,25℃)的基质沥青来生产底面层沥青混合料[1-3]。随后,由于硬质沥青具有优良的抗变形能力,在芬兰的道路建设中得到广泛应用[4]。邹桂莲等[5]研究了中海油气开发利用公司研发的甲、乙、丙3种硬质沥青及其沥青混合料,发现甲、乙、丙3种硬质沥青抗水损害性和高温性能都明显高于A-70 沥青。李德超等[6]采用低密度聚乙烯(LDPE)制备了PE改性沥青,使原沥青的抗老化性能和耐久性能得到提高,但其低温性能的改变尚未有结论。目前已有研究成果均从硬质沥青的高温、耐久性角度来进行高模量沥青的评价,并都在沥青高温性能方面获得了较好的成果,但是都未能同时考虑其低温性能。同时,我国目前硬质沥青的实用性较差,针对岩沥青改性的研究也相对较少。

因此,本研究以高模量沥青的技术指标为标准,采用30#基质沥青、50#基质沥青、70#基质沥青、聚乙烯(PE)、苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)进行组合改性,研发出一种同时满足高温、低温、耐久性能的高模量沥青。同时对该高模量沥青拌和混合料的力学特性、路用性能进行动态模量和低温弯曲应变能密度试验,验证了研发的高模量沥青对应的混合料性能。

2 高模量沥青研发机理

高模量沥青在中高温区具有车辙因子高、复数模量高、损失模量高、低温性能不降低的特点[7-10],因此,在基质沥青中掺加加筋物质(SBS改性剂、高模量外加剂)、含沥青质的物质(低标号基质沥青、岩沥青、湖沥青等)可实现高模量沥青的制备[11]。主要机理为硬质沥青与基质沥青同源,所以硬质沥青可为70#基质沥青提供较多的沥青质和胶质,从而形成相互交融的高模量沥青体系,且温度升高后,沥青质和胶质能降低硬质沥青分子间的内聚力,同时促进沥青质的进一步溶胀,使硬质沥青与基质沥青的融合更为充分。为了进一步提升该种复合沥青在高温区的高温性能,同时弥补过多的沥青质引起低温性能变差的缺陷,需在该复合沥青中添加具有加筋性能的外加剂,如SBS 改性剂、高模量改性剂等,由于加筋性物质与该复合沥青的组分不同,在复合沥青中它以物理共混的方式存在,最终提升了高模量沥青的整体性能。

3 高模量沥青组分配方的确定

3.1 高模量沥青初配试验

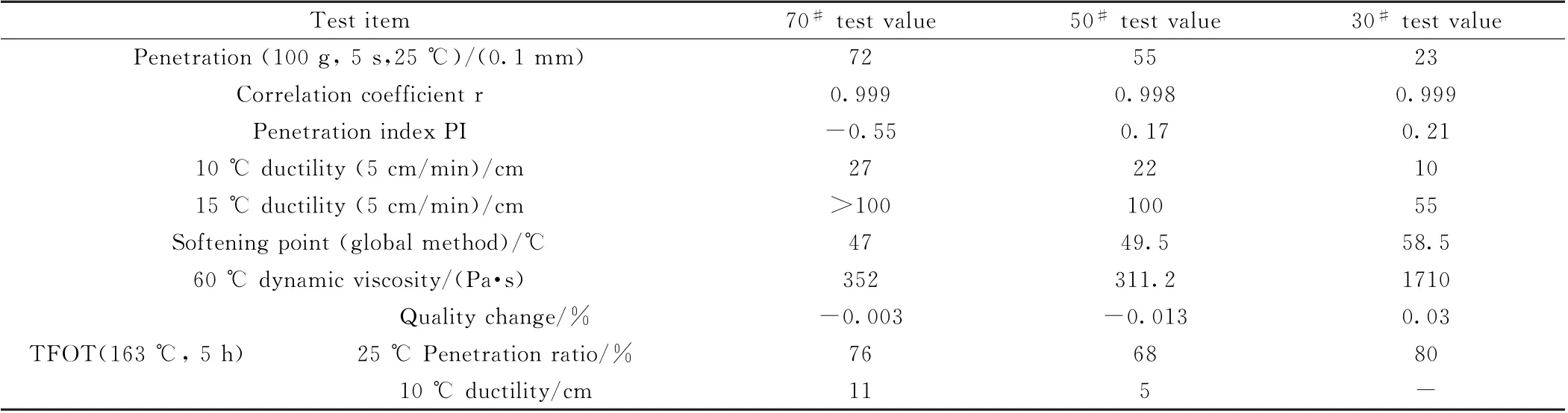

3.1.1 试验材料 采用壳牌70#A 基质沥青(70#)、中海50#A 基质沥青(50#)、克炼30#A 基质沥青(30#),改性剂有:4303 型SBS,PR MODULE PE(简称PR.M,下同)。原料技术指标见表1。

表1 不同基质沥青的技术指标Table 1 Technical index of different asphalt

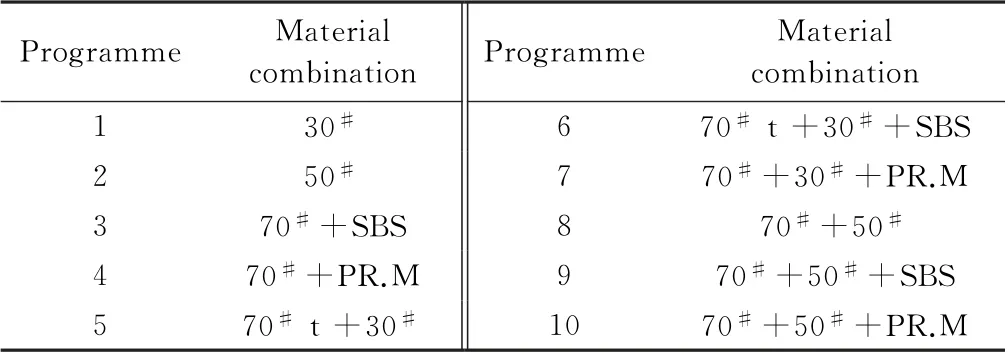

3.1.2 试验方法 高模量沥青的关键技术指标为64 ℃复数模量不小于10 kPa,64 ℃相位角不大于70(10 rad/s)[12]。本研究在文献[13-16]的基础上,采用动态剪切流变试验(DSR)对不同组合的沥青进行试验,以探索高模量沥青实现途径的可行性。试验依据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)进行,试验温度为64℃,试件施加(10±0.1)rad/s频率的正弦振荡荷载。改性沥青中SBS 掺量分别为5%、5.5%、6%(内掺),原样沥青为70#;依照工程实践,PR.M 在基质沥青中的掺量为9%。配置时,采用高速剪切机使PR.M 逐渐变细,之后采用拌和设备充分搅拌。制备方案见表2。

表2 高模量沥青制备组分配方Table 2 Preparation scheme of high modulus asphalt

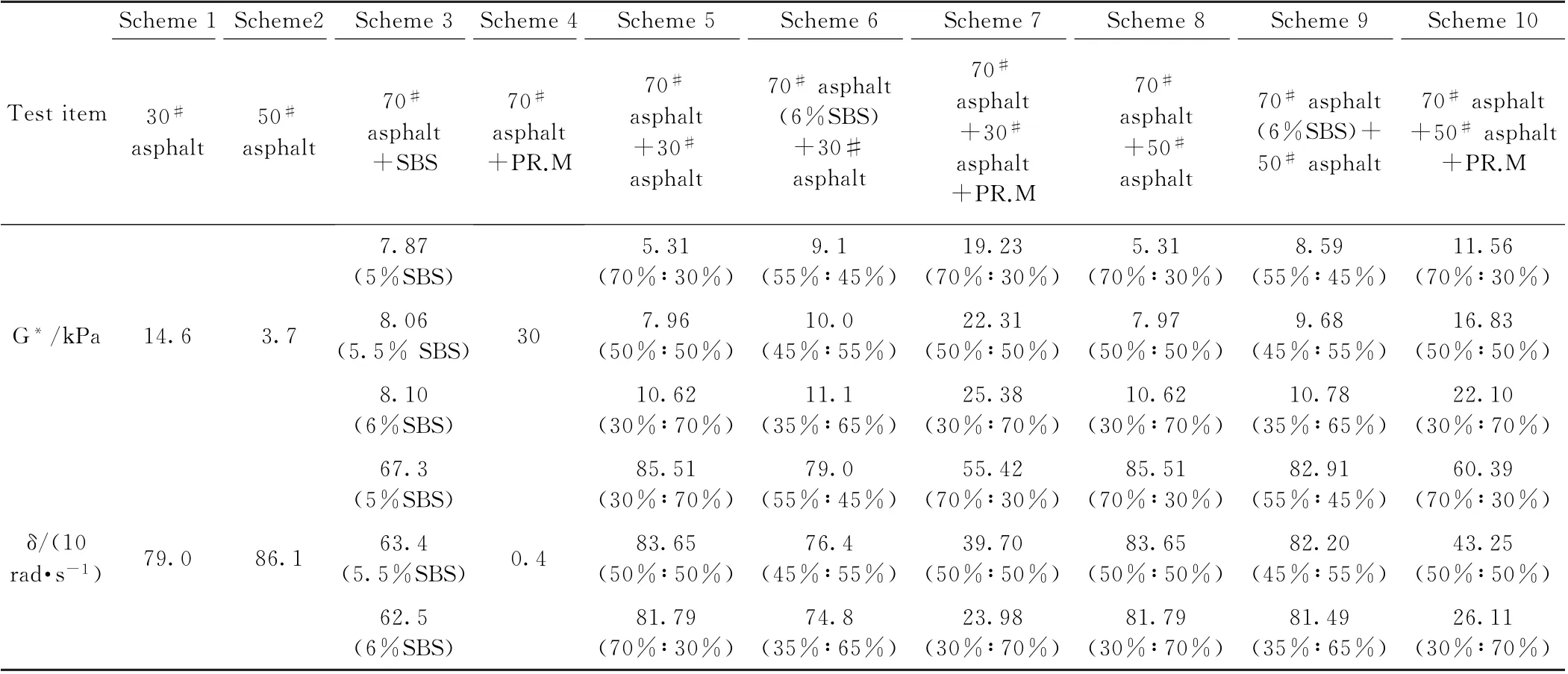

不同组分配方的复合沥青的高温性能测试结果见表3。

从表3可见,70#沥青中分别掺配30#、50#沥青后,沥青质均增加。SBS在沥青中均匀分布后,由于溶胀作用,吸附了沥青中的油分,促使沥青呈凝胶状,沥青的复数模量得到提高,相位角降低。从表中还可知,方案1、5和8中因64℃相位角大于70(10 rad/s),不满足高模量沥青要求,故当删除;方案2、3中64℃复数模量小于10 kPa,也不被采纳;而方案4、7、10的64℃复数模量和相位角均满足高模量沥青技术标准,故这些方案可被采用。方案6中原料以一定比例组合后,有望满足高模量沥青要求,故亦可用;方案9掺配后,通过配比调整,相位角趋向不大于70(10 rad/s)的难度极大,且比方案6难以实现,故也不作为本研究的掺配方案。

表3 不同配方制备的复合沥青的DSR 测试结果Table 3 DSR test results for each scheme

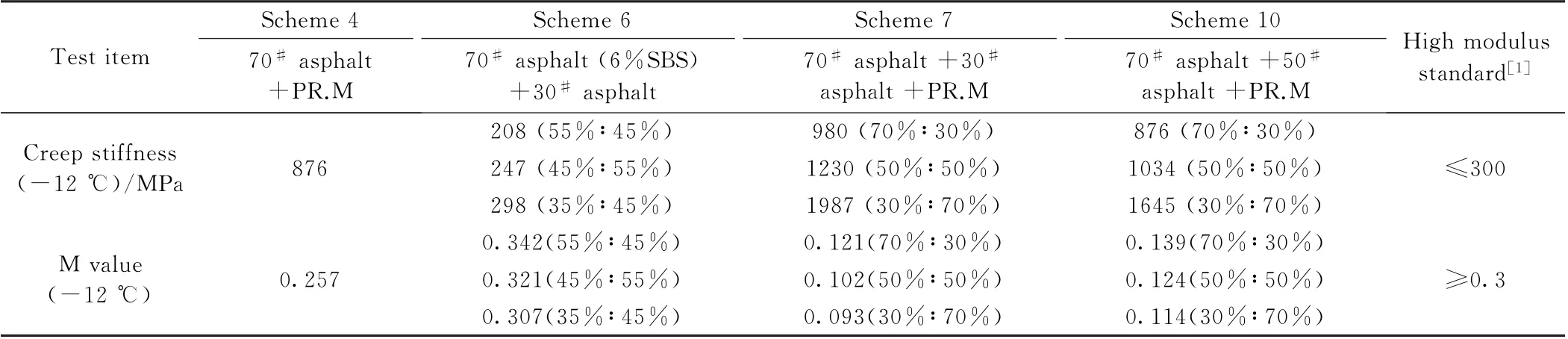

因此,以满足高温性能的方案4、6、7、10作为制备高模量沥青的方案进行实施。对这四种方案制备的复合沥青进行低温性能测试,结果见表4。

表4 实施方案4、6、7、10制备的沥青的PAV残余物BBR 试验结果Table 4 Scheme 4、6、7、10 BBR test results of PAV residues

从表4可知,方案4、7、10采用PR.M 改性的基质沥青,其-12 ℃蠕变劲度、m 值都不能满足高模量沥青的低温要求[1]。另外,作为沥青混合料改性剂PR.M,用于基质沥青改性时,PR.M 分子链堆砌极为紧密,轻质组分难以渗入PR.M 分子链间使其溶胀,不能在沥青中形成稳定结构,因此将会存在严重的储存稳定性问题。最终,选定掺配方案6(70#基质沥青+SBS+30#基质沥青)作为高模量沥青配方的基础方案。

3.2 高模量沥青掺配组分的粗调

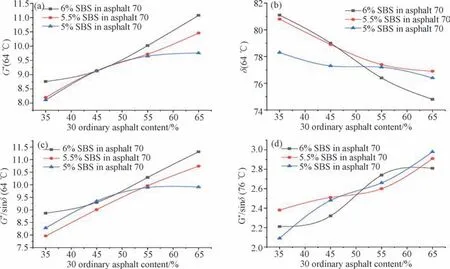

选择掺量分别为5%、5.5%、6%S的SBS改性沥青(基质沥青为70#基质沥青)掺加30#基质沥青进行试配。具体比例为:30#基质沥青与70#普通沥请分别按65%∶35%、55%∶45%、45%∶55%、35%∶65%混合,经混合、剪切、发育后,采用DSR 测试,分析改性沥青的复数模量G*、相位角δ、车辙因子(G*/sinδ)与30#基质沥青掺量的关系,提出高模量沥青的初调方案。从图1可见,在SBS改性沥青中随着30#基质沥青掺量的增加,复合沥青复数模量、64 ℃车辙因子、76 ℃车辙因子呈明显上升,相位角则呈下降趋势。当30#基质沥青掺量相同时,随70#沥青中SBS改性剂掺量的增加,复合沥青复数模量、64℃车辙因子、76℃车辙因子也呈上升趋势,相位角呈下降趋势。表明30#基质沥青、SBS改性剂均可提高基质沥青的复数模量、车辙因子,这是因为SBS改性剂在沥青中通过扩散、溶胀,吸附基质沥青中的芳香及饱和组分后,未与基质沥青形成稳定的连接并构筑形成网状结构,因此增强了体系的结构性,最终表现为较高的拉伸性能、弹性及内聚附着性能;同时30#基质沥青为改性沥青提供了较多的沥青质、胶质等组分,从而使沥青胶体向凝胶型方向转化,表现为沥青复数模量增加,相位角减小,车辙因子增加。

图1 改性沥青复数模量(a)、相位角(b)、车辙因子(c,d)与30#基质沥青掺量的关系Fig.1 Relationship between complex modulus(a),phase angle(b)and rutting factor(c,d)of modified asphalt and 30#ordinary asphalt content

综合考虑高模量沥青中油分的含量及改性剂在高模量沥青中的溶胀效果、相位角指标向高模量沥青技术要求靠拢速度等因素,本研究选择6%SBS改性沥青+55%30#基质沥青方案,通过调整SBS改性剂的用量,即可达到满足高模量沥青复数模量和相位角两个核心指标的技术要求。

3.3 高模量沥青配方精调

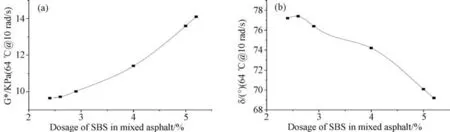

陈忠达等[10]通过比较基质沥青、SBS、SBS改性沥青的红外光谱图发现,SBS改性沥青的红外光谱仅为基质沥青与SBS红外光谱的简单叠加,说明SBS与基质沥青只是物理共混。从6%SBS 改性沥青+55%30#基质沥青配方可折算出SBS改性剂为混合沥青的2.7%(内掺),选定70#基质沥青与30#基质沥青的比例为45%∶55%,混合沥青的SBS 剂量分别为2.4%、2.6%、2.9%、4.0%、5.0%、5.2%,来确定高模量沥青的精确配方。

不同剂量SBS改性混合沥青的DSR 测试结果见图2。从图可见,当SBS改性剂在混合沥青中掺量为5.2%时,符合64 ℃动态剪切相位角不大于70(10 rad/s)、64 ℃复 数 模 量 不 小 于10(10 rad/s)的 技术要求。5.2%SBS改性复合沥青的常规指标试验结果见表5。

图2 复合沥青64 ℃复数模量(a)、相位角(b)与SBS掺量的关系Fig.2 Relationship between complex modulus(a),phase angle(b)and SBS content of 64 ℃composite asphalt

从表5可见,除运动粘度外,5.2%SBS改性沥青都已满足高模量沥青的技术要求。继续添加SBS改性剂将会使运动粘度进一步增加,加剧改性沥青的施工难度,而且SBS改性剂价格昂贵,因此需寻找一种替代SBS且可降粘的掺加物。

表5 5.2%SBS改性沥青的基本技术指标测试结果Table 5 5.2%SBS modified asphalt routine index test results

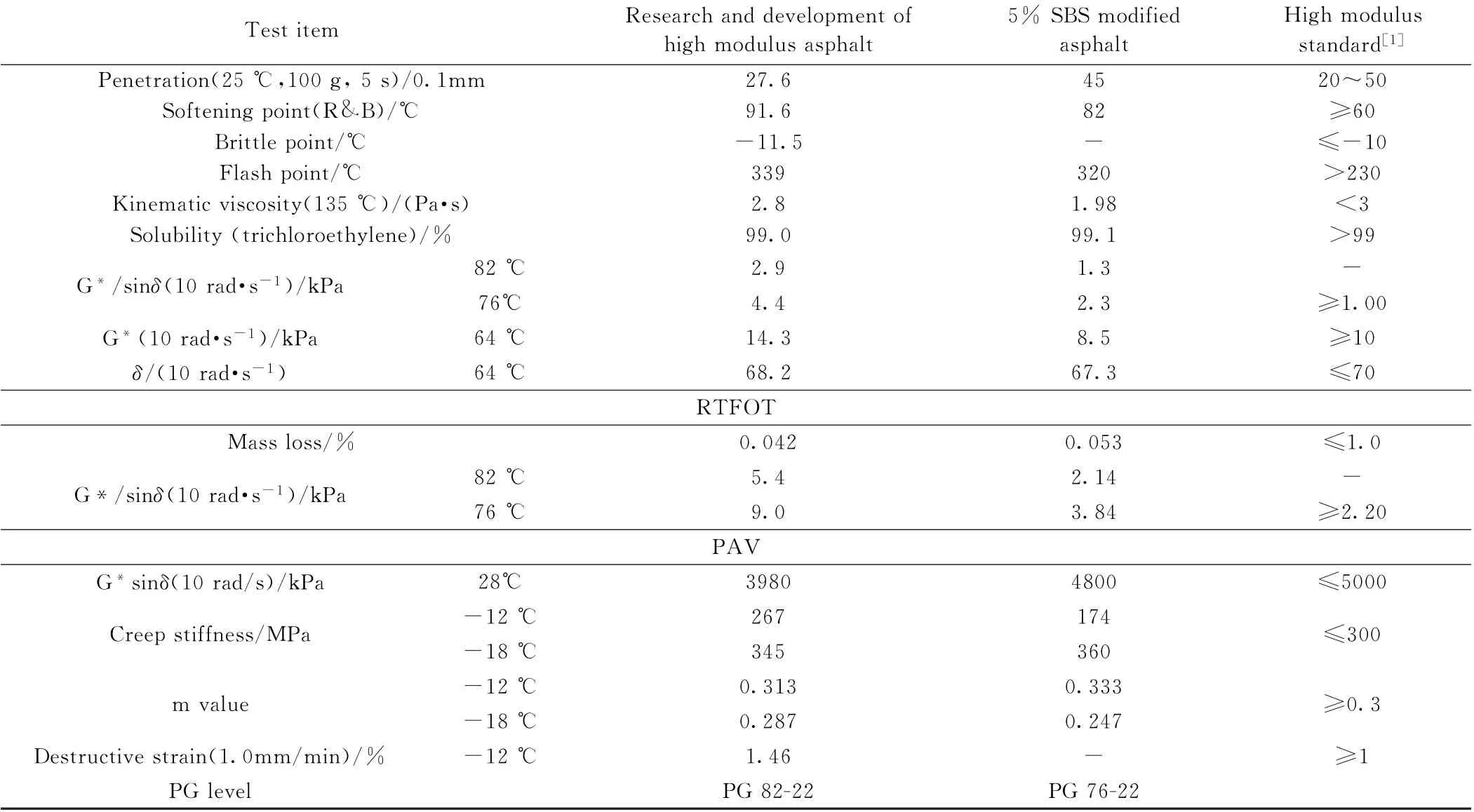

降粘树脂,又称石油树脂,是石油裂解副产品,具有强的极性基团,其中轻质组分更容易使胶质和沥青质在高模量沥青中分散均匀,且具有一定的移动空间。本研究选用降粘树脂进行改性沥青粘度的调节,以达到降低运动粘度的要求。试验结果见表6。从表中数据可以确定高模量沥青的最终掺配方案为:70#A 级基质沥青与30#A 级基质沥青以45%∶55%掺配,选用5.2%SBS改性剂和2%降粘剂进行溶胀、剪切、发育生产。

表6 研发的高模量沥青性能测试结果Table 6 Test results of R&D high modulus asphalt

4 高模量沥青性能测试结果与分析

4.1 高模量沥青的流变性能

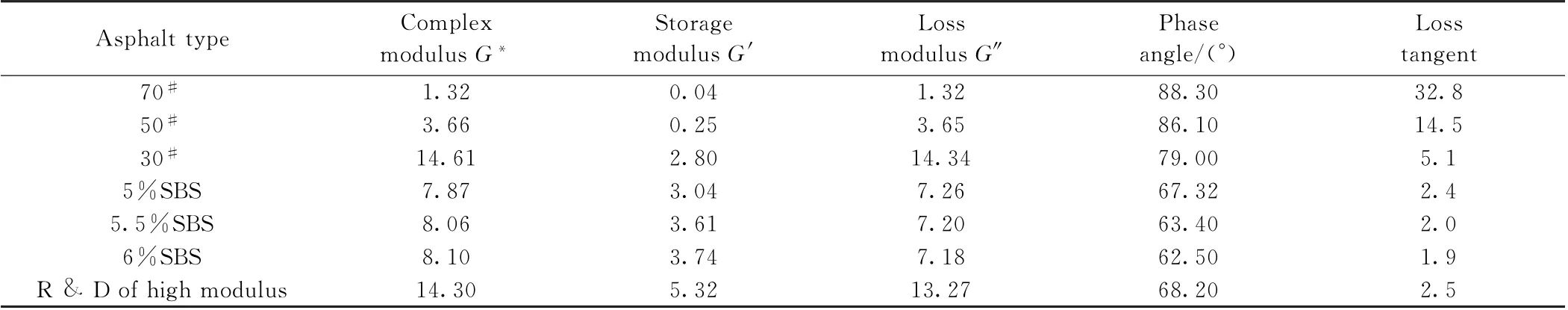

通过DSR 测定各不同配方沥青的储能模量G′、损失模量G″、相位角δ并计算复数模量G*、力学损耗角正切等性能,试验温度为64 ℃,试验结果见表7。

从表7可见,沥青在64 ℃时,三种基质沥青趋近于牛顿流体,损耗角正切比值非常高,表明其复数模量由损失模量G″提供,即沥青发生变形时,沥青的恢复变形主要以粘性恢复为主。当采用SBS改性沥青时,存储模量G′、损耗模量G″同时得到提高,损耗角正切值(粘性与弹性模量比)大幅降低,存储模量大幅提高,使得沥青弹性回弹能力提高,沥青残余变形得到进一步控制。本研发的高模量沥青复数模量、存储模量和损耗模量均得到大幅提高,损耗角正切与常规改性沥青相当。在高温变形时,沥青高存储模量及高损耗模量均对变形恢复有利,因此与其他沥青相比,在承受相同应力时,由于高模量沥青具有高损耗模量,将产生更小的残余变形。

表7 不同类型沥青DSR 试验结果Table 7 Results of DSR test for different types of bitumen

4.2 高模量沥青的混凝土性能

选用AC-20混合料,采用本研发的高模量沥青,油石比为4.5%,集料、矿粉采用石灰岩石料及石灰岩磨细矿粉,级配满足JTG F40-2004技术要求,测定沥青混合料的路用性能。

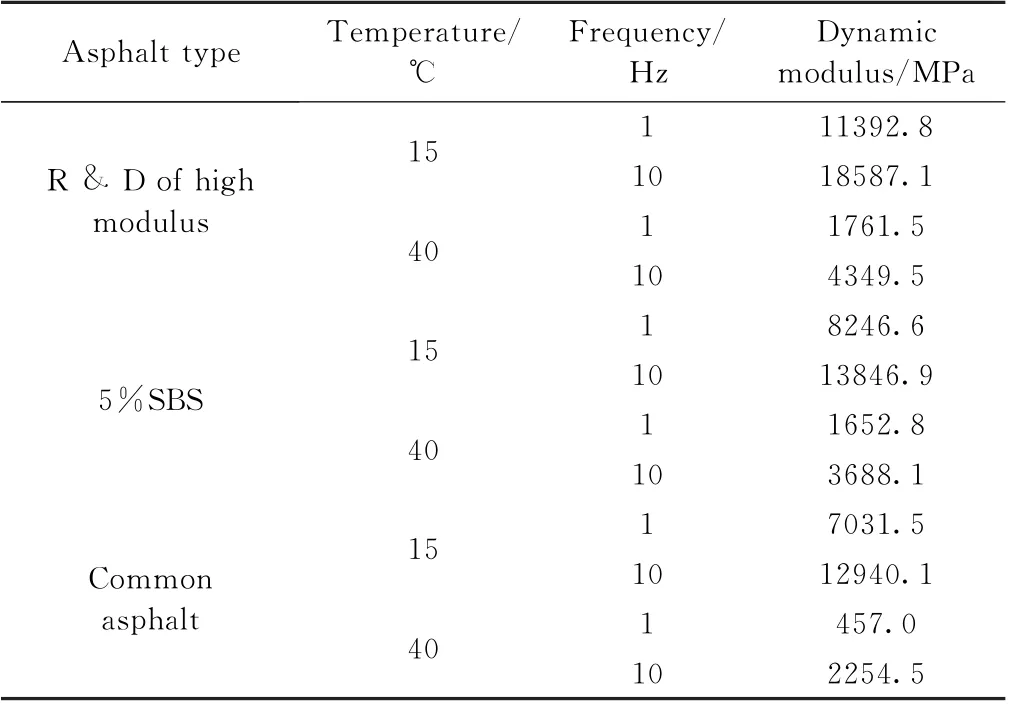

4.2.1 动态模量 运用旋转压实仪控制试件高度的方法成型170 mm×ϕ150 mm 的圆柱体试件,再选用钻芯机、双面切割设备制作150 mm×ϕ100 mm 的试件,最后运用AASHTO TP62-09方法测定试件的动态模量,结果见表8。

表8 不同混合料的动态模量测试结果Table 8 Test results of dynamic modulus of different mixtures

从表8中可以看出,15℃、40℃时,所研发的高模量沥青在1 Hz(车速为10~20 km/h)和10 Hz(车速约为80 km/h)下动态模量均高于5%SBS改性沥青混合料和基质沥青混合料,表明采用低标号基质沥青(30#A 级)及较少量的SBS改性剂改性的70#基质沥青,可以实现高模量沥青及混合料的性能要求。从混合料性能来看,所研发的高模量沥青混合料的15 ℃、40℃动态模量均高于SBS改性沥青混合料,这进一步证实了本研发的高模量沥青具有提高沥青路面整体模量、提高路面整体抗车辙能力及改善沥青路面整体受力状态的特性。

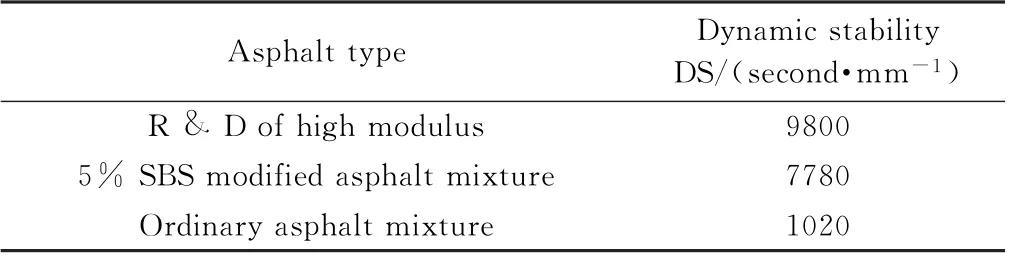

4.2.2 车辙试验 按《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)进行60 ℃高模量沥青混合料、5%SBS改性沥青混合料、基质沥青混合料的车辙试验,试验结果见表9。

从表9可知,本研发的高模量沥青混合料的动稳定度远高于基质沥青混合料,也高于5%SBS改性沥青混合料,表明采用低标号沥青及SBS复合改性的高模量沥青,其沥青混合料具有更优良的抗车辙性能。

表9 不同沥青混合料的车辙试验结果Table 9 Rutting test results of different asphalt mixtures

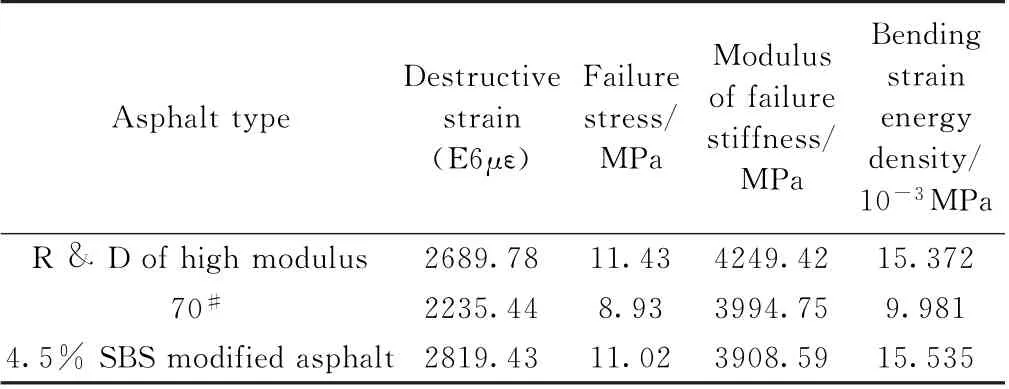

4.2.3 低温应变能密度 低温弯曲破坏试验是国内外(美国、日本等)较常用的沥青混合料低温抗裂性评价方法。本研发高模量沥青、70#基质沥青、4.5%SBS改性沥青拌和的混合料的低温抗裂性能测定结果见表10。

表10 不同沥青混合料的低温抗裂性能测定结果Table 10 Test results of different asphalt mixtures

从表10可知,采用较硬的混合沥青经5.2%SBS改性后,其弯曲应变能密度与4.5%SBS改性沥青(原样沥青70#)相当,表明该高模量沥青在SBS改性剂的交联、增韧作用下,低温性能并未下降,可用于较低温度的地区,具体选用时可根据PG 分级进行确定。

5 结 论

1.经试验研发出一种高模量沥青的掺配配方,具体为壳牌70#A 级基质沥青与克炼30#A 级基质沥青以45%∶55%掺配,选用5.2%SBS改性剂和2%降粘剂进行溶胀、剪切、发育生产。

2.SBS改性剂是高模量改性沥青的主体,可明显提高高模量沥青的存储模量G′、损耗模量G″;30#基质沥青对高模量沥青复数模量中储能模量提高效果明显,但过量的30#基质沥青会使改性沥青的低温性能变差,所以必须控制30#基质沥青的掺量。

3.与5%SBS改性沥青相比,本研发的高模量沥青拌制的沥青混合料,在15 ℃、40 ℃条件下,试验频率分别为1和10 Hz时,动态模量均得到大幅度提高,60℃时动稳定度明显提升,低温弯曲应变能密度与4.5%SBS改性沥青相当,低温性能也没有降低。