菌酶协同处理在豆制品副产物开发利用中的研究进展

尹乐斌,李乐乐,何平,刘桠丽,杨学为,罗雪韵

(1.邵阳学院 食品与化学工程学院,湖南 邵阳 422000;2.豆制品加工与安全控制湖南省重点实验室,湖南 邵阳 422000)

随着植物蛋白市场规模日益扩大,豆制品广泛地出现在民众的日常饮食中。豆制品企业制造的大豆副产物(豆渣、黄浆水等)产量随之提高,其中富含蛋白质、膳食纤维、有机酸等[1-4],在绿色发展的大环境中,企业生产的这类有机废弃物不能直接排放,同时豆渣干燥、黄浆水净化等成本昂贵,企业背负着沉重的经济负担[5],所以利用绿色高效的菌酶协同方法处理豆制品副产物显得尤为重要。

菌酶协同技术在果蔬、豆制品副产物以及动物饲料处理上得到广泛应用,菌酶协同发酵可以综合微生物发酵和酶解两大优势[6]。酶解为微生物发酵提供碳源和氮源等基础营养物质,发酵又可以弥补独立酶解造成的产物风味口感差、活性成分不足等现象[7],二者有机结合可显著增加发酵效率,改善产物风味,提高产品质量。

1 菌酶协处同理技术常用的微生物和酶类

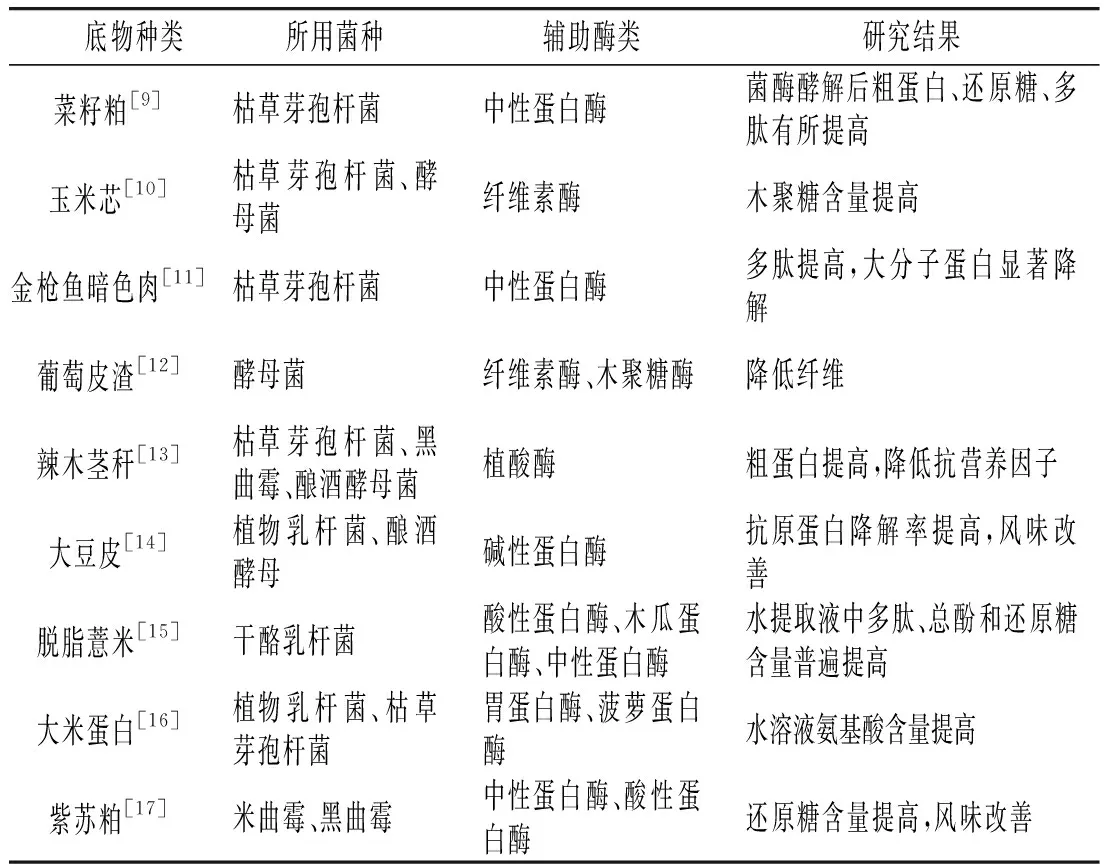

芽孢杆菌、酵母菌、乳酸菌和霉菌等通常应用在菌酶协同发酵中。芽孢杆菌主要是枯草芽孢杆菌、蜡质芽孢杆菌等,其发酵可降解抗营养因子,分泌纤维素酶和蛋白酶,调节动物肠道健康[8-9]。酵母菌主要是酿酒酵母和啤酒酵母,发酵产酒香味,显著改善发酵产物的风味[10-11]。乳酸菌类主要包括植物乳杆菌、乳酸杆菌等,产生的多种有机酸在改善风味的同时也抑制了有害微生物的生长,赋予了发酵产品特有的品质[12-13]。霉菌类主要用到米曲霉和黑曲霉,其能够分泌大量的胞外酶,如蛋白酶、纤维素酶等水解粗质纤维成分和大分子蛋白,因此也常用在动物饲料发酵方面[14]。常用酶制剂主要有纤维素酶和蛋白酶等。纤维素酶可降解木质纤维为葡萄糖等小分子物质给生物发酵提高碳源等基础营养物质。蛋白酶主要是中性蛋白酶、木瓜蛋白酶等,蛋白酶可将粗蛋白水解成短链多肽,提高多肽含量,同时改善原料中的不良风味。菌酶协同处理常用的菌种和酶类见表1。

表1 菌酶协同处理常用菌种和酶类Table 1 The common strains and enzymes of co-treatment of bacteria and enzymes

2 常见豆制品副产物菌酶协同处理技术的应用

2.1 菌酶协同技术在豆渣中的应用

赵超等[18]探究乳酸菌和纤维素酶对豆渣与桑叶混贮发酵品质及体外瘤胃发酵特性的影响。研究发现,菌酶组粗蛋白含量和有机酸含量提高。说明乳酸菌有效改善了豆渣和桑叶混贮的发酵品质和体外牛瘤胃的发酵特性,而且菌酶混合使用时效果最好。曾杜文等[19]研究从豆渣中提取L-阿拉伯糖的工艺,并以酿酒酵母发酵玉米秸秆酶解液产乙醇,发现酸解和酶解豆渣都为发酵产乙醇提供了碳源。董伟亮[20]利用米曲霉发酵酶解豆渣液制备大豆多肽,研究发现发酵产物多肽和多糖含量增加。刘帅[21]利用黑曲霉发酵豆渣制备豆渣粗蛋白,在此基础上引用复合蛋白酶酶解粗蛋白得到抗氧化肽,研究发现发酵豆渣蛋白提取率显著提高,为后续的酶解粗蛋白制备多肽提供了更多原料。李琳等[22]利用纤维素酶和碱性蛋白酶水解新鲜豆渣,将酶解豆渣液接种米曲霉发酵制备食品添加剂,研究发现产物中主要成分为多肽、可溶纤维以及多糖。

2.2 菌酶协同技术在豆粕中的应用

方乐等[23]研究酵母菌、芽孢杆菌和中性蛋白酶协同发酵豆粕制备饲用小肽的工艺,探究发酵条件对产小肽的影响,研究发现发酵豆粕后,其产物中小肽和蛋白含量显著增加。毛银等[24]研究利用植物乳杆菌和蛋白酶协同发酵豆粕工艺条件优化,结果发现相比较未发酵的豆粕,发酵豆粕的粗蛋白、多肽和总酸含量有所提升,为改善动物饲料品质提供了新思路。周爽等[25]采用枯草芽孢杆菌和中性蛋白酶协同处理豆粕,研究发现菌酶协同发酵产物多肽和粗蛋白含量大幅提高,解决了简单酶解和单纯发酵豆粕存在的不足,为制备高质量动物饲料提供了理论指导。张煜等[26]研究从乳酸菌、酿酒酵母和枯草芽孢杆菌中筛选最优菌株,加入相关复合酶,考察菌酶协同发酵对玉米-豆粕型饲料品质改善和仔猪饲喂的效果,结果发现菌酶协同发酵饲料质量改善,相关抗营养因子降低,乳酸含量增加等。

3 菌酶协同处理效果的优势

3.1 压缩发酵时间,提高发酵效率

菌酶协同常会用到纤维素酶、蛋白酶或者复合酶等,添加酶制剂可加快底物中粗质纤维和粗蛋白水解成小分子物质,为发酵补充碳源、氮源等营养成分,促进发酵快速进行。与独立发酵相比,大大缩短了发酵周期,提高了发酵效率。岳丽等研究菌酶协同发酵甜高粱秸秆工艺,研究发现菌酶协同技术显著提高了微生物对发酵底物大分子物质的利用效率,如纤维素酶酶解秸秆中粗质纤维生成单糖可为发酵提供能源。张志强[27]利用纤维素酶水解甘蔗渣,并添加酿酒酵母发酵水解液制备乙醇,发现乙醇得率提高,发酵效率提升。

3.2 降低抗营养因子,改善产物风味

常用作动物饲料的植物秸秆、果渣中存在大量的抗营养因子,比如豆渣中的植酸、抗原蛋白、硫苷等,这类物质的存在严重影响动物消化吸收,引起肠胃不适。利用菌酶协同发酵处理可显著降解抗营养因子,将其转化为可吸收利用的糖类等物质,将霉菌毒素、酚类有害物质分解,降低其毒害性。帖余等[28]研究发现,黑曲霉固态发酵菜籽粕,再进行酶解处理,植酸和硫苷含量显著降低,较单独发酵效果更佳。李家明等利用植酸酶结合黑曲霉、酿酒酵母以及枯草芽孢杆菌混菌发酵辣木茎秆粉,研究发现不同菌种组合发酵产物的营养成分和植酸含量存在差异,混菌发酵提高了蛋白和乳酸含量,纤维和植酸等抗营养因子显著降低。韩丽等利用菌酶协同发酵大豆皮,探究不同的发酵组合和条件对大豆皮抗营养因子降解作用。研究发现酿酒酵母结合植物乳杆菌,同时添加3号蛋白酶发酵大豆皮,其抗原蛋白降解率超过80%。抗营养因子的降低有助于提高产品的安全性,特别是在动物饲料方面,能够改善动物消化不良,调节肠道健康。

3.3 提高产品质量和营养价值

菌酶协同将微生物发酵和酶解进行有机结合,充分发辉两者优势,发酵产物苦涩味降低,产物营养组成更加丰富。姚晓红等利用枯草芽孢杆菌和中性蛋白酶协同发酵菜籽粕,发现菌酶协同发酵产物中单宁、植酸和硫苷含量大大降低,粗蛋白、还原糖、多肽等成分含量显著提高。郝磊等研究黑曲霉和米曲霉制曲工艺,探究其产蛋白酶活力,然后加入复合酶协同发酵,发现菌酶协同发酵组中总氨基氮和还原糖占比强于对照组,感官评价中菌酶协同组风味更优。徐磊等利用不同蛋白酶和干酪乳杆菌协同发酵脱脂薏米,发现相比于单独发酵,协同发酵加快了反应速率,促进了蛋白水解,水提液中多肽、还原糖和游离氨基酸显著提高,同时抗氧化能力较单独发酵也有所提高。赵小惠等利用枯草芽孢杆菌结合中性蛋白酶发酵金枪鱼暗色肉制备饲用肽,研究发现协同发酵后多肽含量明显提高,为开发利用高质量动物饲料提供了理论基础。由此可见,菌酶协同在提升产物质量和营养价值方面颇具潜力,也为开发高质量产品开拓了思路。

4 菌酶协同处理技术的前景与展望

当前菌酶协同技术主要应用在动物饲料、调味品生产等方面。菌酶协同技术优势明显,但在工艺处理上较为复杂,而且微生物菌种和酶制剂添加顺序(酶解与发酵前后顺序)、菌酶比例以及酶解和发酵的机制尚未清晰,这些原因制约了菌酶协同的广泛应用。接下来的研究需更多地放在菌酶协同发酵机理以及发酵产物活性提取和分析上,利用菌酶协同开发生物活性肽的高值化产品等。

植物蛋白产品近几年发展迅速,其中大豆制品在民众餐饮方面备受青睐,随之而来的豆制品副产物(豆渣、豆粕)[29]等产量增加,这类固体废弃物处理复杂,处理成本高昂,期待菌酶协同未来更广泛地应用在豆制品副产物开发方面,如此不仅可以缓解生态环保压力,也能更高效地利用蛋白资源。

5 结论

菌酶协同处理在提高发酵效率、提升产物质量、降低抗营养因子和改善产品风味等方面潜力巨大。但是菌酶协同技术涉及到微生物和酶制剂复合作用,机理研究相当复杂,对于菌酶添加,工艺处理方面还需深入研究,本文综述了菌酶协同技术常用菌种和酶类,在豆制品副产物方面的应用,以及存在的优势,同时也期待菌酶协同技术更多地应用在豆制品副产物开发上,制作出高质量的产品。