中心富燃料直流煤粉燃烧器燃烧及NOx生成特性

沈 涛,宋民航,夏良伟,黄 莺,路丕思

(1.哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046;2.哈尔滨锅炉厂有限责任公司 高效清洁燃煤电站锅炉国家重点实验室,黑龙江 哈尔滨 150046;3.中国科学院 过程工程研究所,北京 100190)

0 引 言

中国是世界上最大的能源消费国[1],年均能源消费需求仍在持续增长。尽管煤炭消费占一次能源消费总量比重有所下降,但煤炭燃烧利用占煤炭消费量比重仍超过80%[2]。在未来相当长一段时期内,煤炭仍将是我国能源消费的主要燃料[3-4]。近年,随着波动性可再生能源发电比例的不断提高,火、热、风、光等高度耦合的“多能互补”能源结构逐渐形成,煤电作为基础调节能源,承担着负荷调节的关键角色[5-6]。而对于现阶段而言,燃煤机组的整体调峰能力距不投油稳燃时最小技术出力(20%~25%)的目标相差甚远[7],且难以兼顾低NOx生成的环保需求。

增强燃煤锅炉的稳燃能力及促进高效、低NOx生成是目前机组灵活调峰过程中亟需解决的关键问题。而煤粉燃烧器作为锅炉的“心脏”,是直接决定锅炉稳燃、燃尽及NOx生成特性的关键核心设备[8-9]。目前电站锅炉煤粉燃烧器主要采用直流燃烧或旋流燃烧2种燃烧方式[10]。其中,直流煤粉燃烧器的市场份额占比巨大,其特点是气流以直流射流方式喷出,扩散角度小、射程远,但单股射流卷吸周围高温烟气的能力弱,不利于煤粉的及时着火。为避免该劣势,常采用多只燃烧器切圆燃烧的布置方式,用以卷吸高温烟气直接加热并点燃煤粉气流[11]。

经过多年技术升级,直流煤粉燃烧器在低NOx生成、运行可靠性等方面取得了一些重要进展。在降低NOx生成方面,常采用煤粉浓淡燃烧技术,通常为水平浓淡燃烧器及垂直浓淡燃烧器。安恩科等[12]以1台350 MW电站锅炉为应用对象,系统对比了应用水平浓淡技术前后直流煤粉燃烧器的NOx生成特性,研究表明,相比于常规直流燃烧器,采用水平浓淡技术可使炉膛出口NOx排放浓度大幅降低28.6%。为实现对炉膛气温的灵活调节,周光宇等[13]针对直流煤粉燃烧器四角切圆锅炉存在的炉膛出口烟温偏差问题,通过将部分二次风反向偏转,有效减弱了烟温偏差。同时提出了采用摆动式煤粉燃烧器调节气温的方法。在防止直流煤粉燃烧器附近水冷壁结焦及高温腐蚀问题方面,刘超等[14]设计了位于煤粉气流周围的偏置周界风,用以保持附近水冷壁区域较高的氧量。韩升利等[15]借助数值模拟方法,计算了直流燃烧器喷口的流场及温度场分布,发现喷口肋板附近存在明显的高温区,为防止该位置出现烧损问题,喷口处的最低冷却风速需大于10 m/s。在增强煤种适应性方面,赛尔江[16]提出增强直流煤粉燃烧器的灵活调节性,实现在强化燃烧与弱化燃烧间的灵活调节,提高了燃烧器对多煤种的适应性。

目前,各类型直流煤粉燃烧器在实际应用中,仍存在一定优化空间:① 煤种适应性有待进一步提高。通常在燃用烟煤时表现出良好的稳燃特点及低NOx排放性能,但在燃用难燃煤时,难以同时保证稳燃及低NOx排放;② 煤粉气流喷口结构优化,表现为重视煤粉浓淡分离装置作用,而对煤粉气流喷口及其下游回流区的协同作用考虑不足;③ 难以满足低负荷运行对稳燃及低NOx能力需求。低负荷运行下,一方面煤粉浓度降低,使着火热增加,造成着火推迟及燃烧稳定性差[17-18]。同时,低负荷下由于还原性高温回流区的削弱及风煤比增大等原因,抑制NOx生成能力减弱,造成NOx生成量偏高[19-20]。上述问题制约着直流煤粉燃烧器的整体性能提升[21]。

为了优化及改善上述问题,哈尔滨锅炉厂有限责任公司提出了1种中心富燃料直流煤粉燃烧器[22],通过设置二级煤粉浓缩并结合钝体回流及稳燃齿稳燃,强化煤粉浓淡分级燃烧、稳燃并降低NOx生成。笔者采用数值计算方法,通过调整风量配比,系统研究该类型燃烧器的流动、燃烧及NOx生成特性。通过研究,对该类型燃烧器性能认识要加深入,促进直流煤粉燃烧器的优化设计。

1 中心富燃料直流煤粉燃烧器

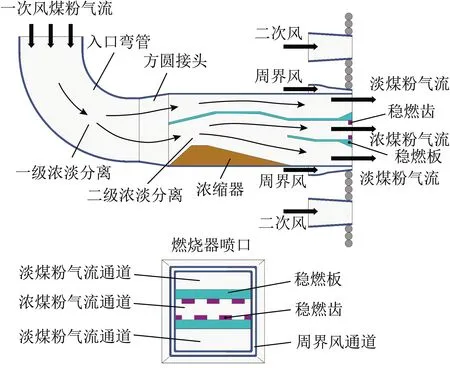

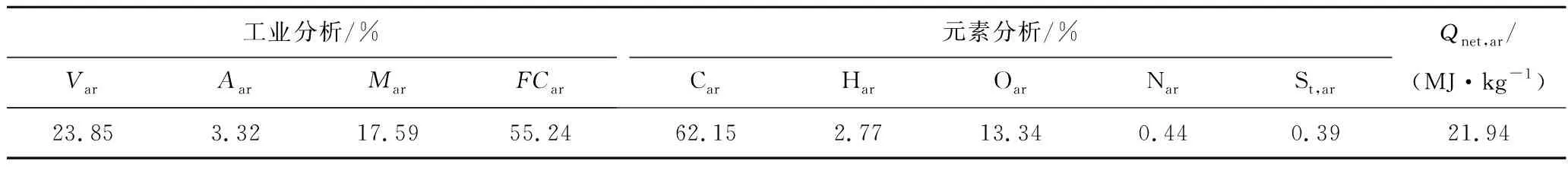

图1为中心富燃料直流煤粉燃烧器结构。该燃烧器主要由入口弯管、浓缩器、淡煤粉气流通道、浓煤粉气流通道、稳燃板及稳燃齿等结构组成。为强化对煤粉气流的浓缩效果,促进煤粉的快速升温着火、稳燃及降低NOx生成[23],设计了两级煤粉浓缩结构。煤粉气流由入口弯管进入,在弯管内急速转向过程中,煤粉颗粒受离心力作用,在靠近入口弯管大直径端的内壁流动,发生第一级煤粉浓缩。然后,高浓度煤粉气流与浓缩器相遇后急速转向,煤粉颗粒惯性分离,发生第二级煤粉浓缩。经深度浓缩后的浓煤粉气流由位于中间的浓煤粉气流通道流出,而形成的低浓度淡煤粉气流由位于上、下部的淡煤粉气流通道流出。同时,在浓煤粉气流通道出口外侧,设置呈钝体状的稳燃板用于构建高温回流区,在浓煤粉气流通道出口内侧,布置了稳燃齿以强化煤粉气流与高温烟气间的混合及传热。为冷却煤粉气流喷口,在煤粉气流通道出口沿周向设置了风量小但风速高的周界风[11]。同时,二次风分别布置于煤粉气流通道的上、下方区域。燃烧器燃用煤质参数见表1。

图1 中心富燃料煤粉燃烧器结构示意Fig.1 Structure of the central fuel-rich burner

表1 煤质工业分析与元素分析Table 1 Proximate and ultimate analysis of coal

2 数值计算方法

2.1 流动及燃烧模拟理论模型

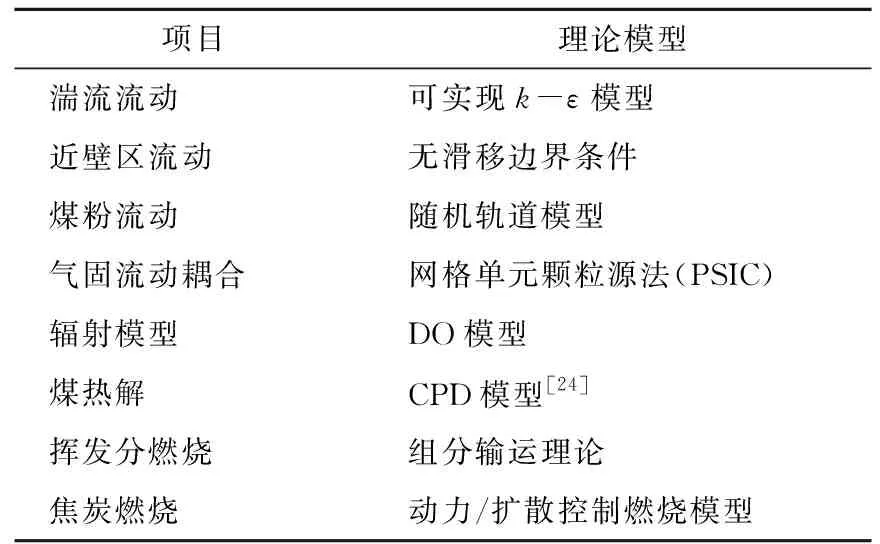

数值计算采用ANSYS Fluent 14.5平台进行。考虑到网格划分数量及疏密直接影响着计算精度及准确性,且燃烧器喷口附近的流动和反应较为复杂,因此待求解基本稳定后,对燃烧器喷口区域网格进行局部加密,而后继续开展精细计算。表2为计算所采用的理论模型。颗粒发射率和散射系数分别设置为1.0和0.9,在传热、流动及燃烧反应计算得到稳定解后,加载NOx生成模型,计算NOx浓度。NOx生成过程通过用户自定义函数(UDF)计算。在该UDF中,对于挥发性N的氧化,参考文献[25]中所述的挥发性N详细反应路径。对于Char-N的氧化,NO通过Char-N与O2直接反应形成,并考虑了焦炭孔隙中NO被还原成N2的机理。对于焦炭表面上的NO还原反应,NO反应速率与焦炭BET比表面积、NO分压及焦炭颗粒浓度成正比。由于煤粉燃烧过程中的快速型NOx生成量很少,因此在计算中仅考虑热力型NOx及燃料型NOx生成,其中,分别采用泽尔多维奇机理计算热力型NOx以及De Soete模型计算燃料型NOx。详细计算模型及方法可参见文献[26]。

表2 数值计算理论模型Table 2 Theoretical models used in numerical simulation

2.2 计算域及边界条件

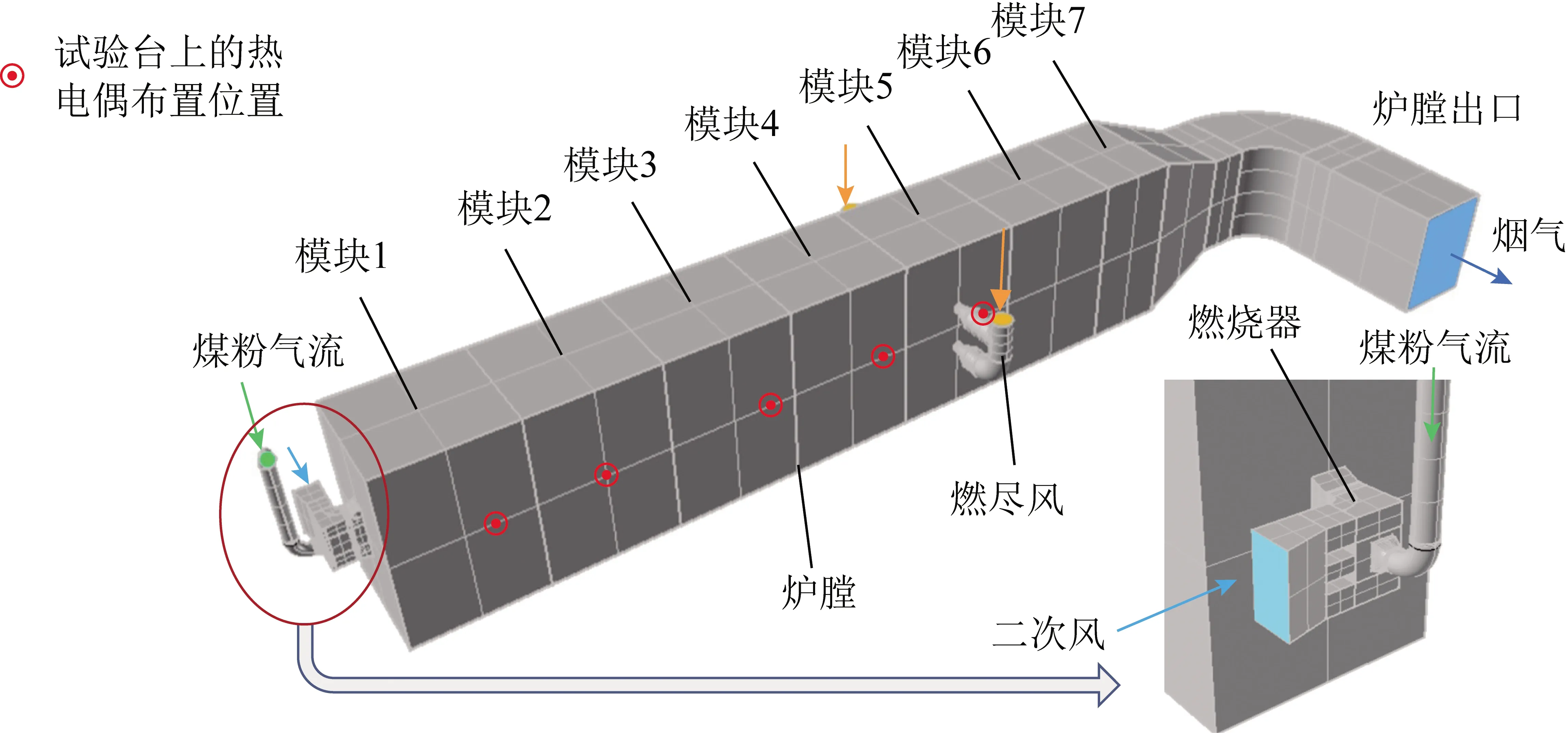

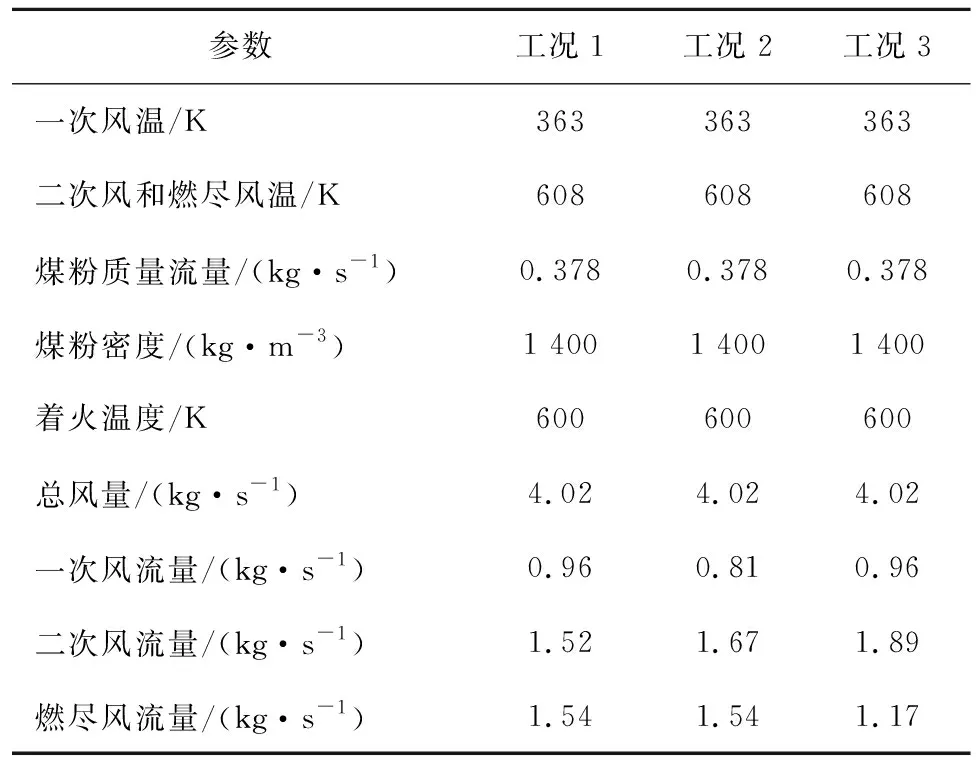

为方便与已有试验数据进行对比,验证本文采用理论模型及边界条件的准确性,计算域模型以哈尔滨锅炉厂的1台30 MW燃烧器性能验证系统为原型,建立燃烧器及炉膛结构的三维数值计算域模型(图2),该系统采用卧式“Π”型布置,由燃烧器、炉膛模块1~7等组成。燃烧器计算域在考虑图1燃烧器本体结构的同时,也考虑了各喷口的入口风道结构。数值计算共安排3个工况,详细参数见表3。在每个工况中,固定总风量为4.02 kg/s。其中,工况1为基准设计工况(对应燃烧器设计参数)。为研究一次风煤粉浓度增加对煤粉浓缩及燃烧特性的影响,工况2基于工况1,保持燃烧器整体风量不变,一次风流量由0.96 kg/s降至0.81 kg/s,同时增大二次风流量。为了研究空气分级对该类型燃烧器的燃烧及NOx生成特性影响,工况3基于工况1,二次风量由1.52 kg/s增至1.89 kg/s,对应燃尽风量由1.54 kg/s降至1.17 kg/s。通过改变一、二次风及燃尽风间的风量配比,探究以上配风参数变化对该燃烧器煤粉燃烧及NOx生成特性的影响规律。

图2 计算域模型及边界条件设置Fig.2 Calculation domain model and boundary conditions

表3 数值计算工况参数Table 3 Numerical calculation parameters

2.3 数值计算模型验证

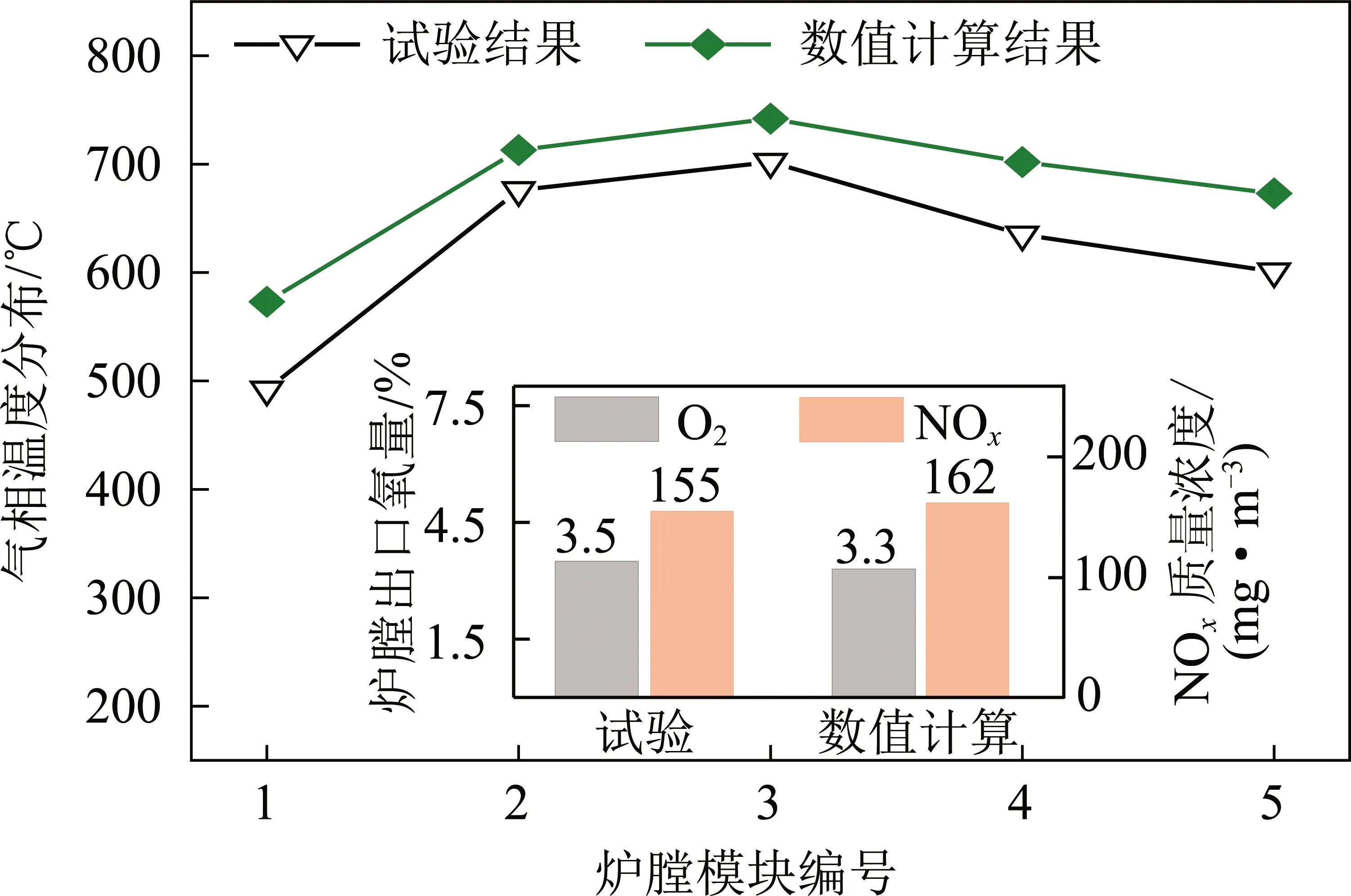

由于前期开展了基准工况的热态试验,通过布置在试验炉膛各模块侧墙上的热电偶(布置位置如图2所示)测量了近壁区温度分布,并采集了炉膛出口烟气组分浓度,通过对比这部分试验数据与模拟结果来验证数值计算的准确性。图3为模拟值与试验值对比(NOx质量浓度在6% O2下测得)。由炉膛近壁区温度分布可知,数值计算与试验测量得到的温度分布规律一致。在温度值上,试验测量值略低于模拟获得的温度,差值37~81 ℃。分析原因是由于热电偶测量过程中的辐射及热传导产生的热损失[25,27],且连续测量过程中沉积在热电偶表面的灰渣颗粒也会降低测量值。考虑到数值计算得到的炉膛出口O2及NOx浓度与测量结果具有很好的一致性,进一步说明了计算模型及方法的有效性。

图3 数值计算与试验结果对比Fig.3 Comparison of numerical and experimental results

3 结果与讨论

3.1 气流流动特性

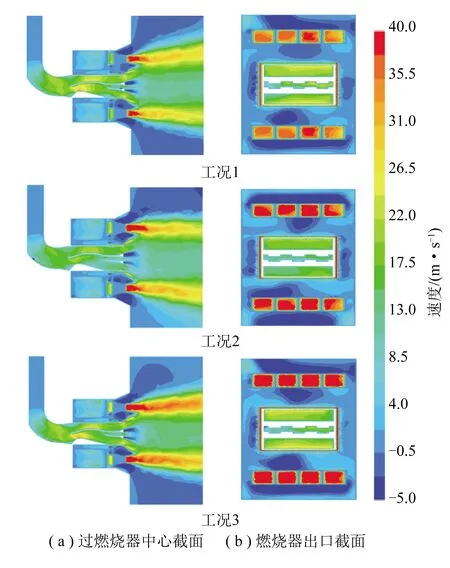

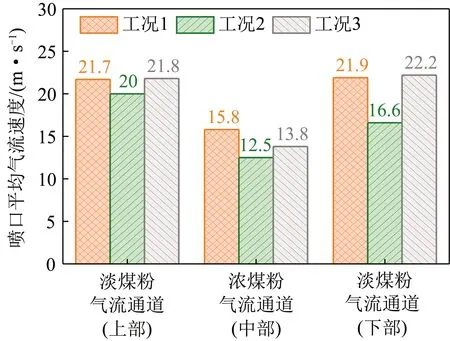

典型截面上轴向速度分布云图如图4所示。沿气流流动方向,稳燃板(图1)的截面面积逐渐增大,在稳燃板后方形成低压区,卷吸周围高温烟气形成回流,由图4(a)可知,在稳燃板后方形成了2处明显的对称回流区(煤粉气流出口蓝色区域,速度为负值),对应回流区长度约为160 mm。进一步由图4(b)可知,速度大小呈良好的左右对称分布,上、下二次风速较高在38 m/s附近,有利于保持二次风射流刚性。各煤粉气流通道间的气流速度差异较大。其中,浓、淡煤粉气流出口平均速度如图5所示,可知各工况浓煤粉气流出口风速约13 m/s,明显低于淡煤粉气流出口风速(约8 m/s)。这将有利于延长高浓度煤粉气流在高温回流区的停留时间,促进煤粉的升温着火及稳定燃烧。对比各工况间的速度分布可知,工况2中减小一次风量后,对应浓、淡煤粉气流出口风速相对于工况1均明显降低。而在工况3中,尽管一次风量与工况1相同,但二次风量大幅增加,由1.52 kg/s 增大至1.89 kg/s(表3),对附近气流的引射作用增强,具体表现为靠近二次风的上、下淡煤粉气流风速略升高,同时浓煤粉气流风速降低了3.4 m/s。

图4 典型截面轴向速度分布Fig.4 Velocity distribution on typical sections

图5 浓、淡煤粉气流通道出口平均气流速度Fig.5 Average gas velocity at the fuel-rich and fuel-lean flow nozzles

3.2 煤粉浓缩特性

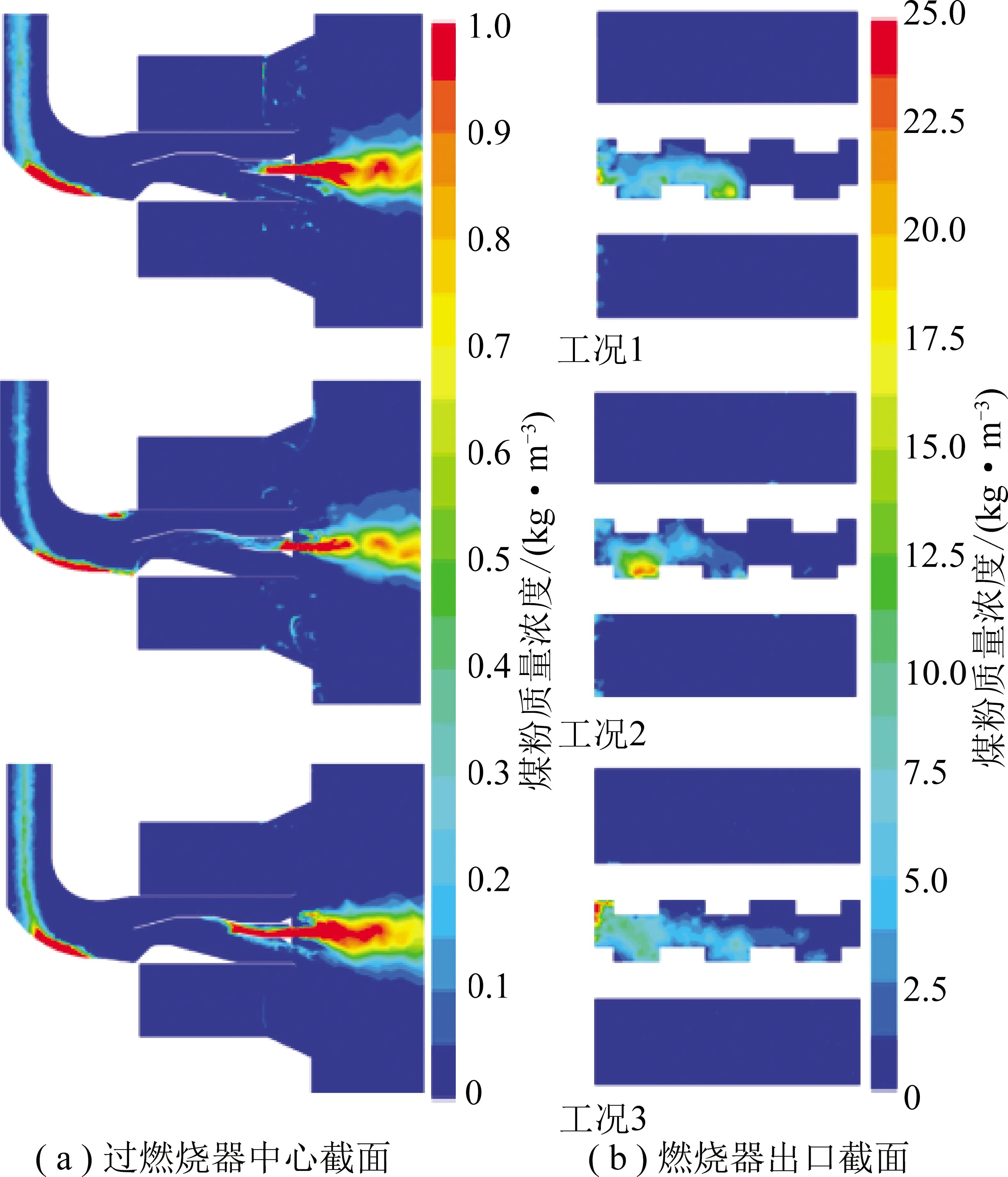

煤粉质量浓度分布如图6所示。由图6(a)可知,经过入口弯管和煤粉浓缩器的依次浓缩,可将大部分煤粉(占总煤粉量的80%~90%)浓缩于中部区域,并由位于中部的浓煤粉气流通道喷出,因此能够在燃烧器出口的主燃区形成贫氧富燃料环境。由图6(b)可知,浓煤粉气流通道的左侧煤粉浓度明显高于右侧,这主要是由于三维计算域模型参照了实际试验台管路布置,在煤粉气流入口前端存在2处非对称布置弯头,对煤粉产生非对称浓缩效果。为了消除该效果,可根据现场实际情况尽量减少入口处弯头的设置,同时使弯头的中截面位于燃烧器的竖直中心截面上。如受空间限制难以满足上述要求,可考虑在入口弯头处布置煤粉均分器。

图6 煤粉质量浓度分布特点Fig.6 Distribution characteristics of pulverized coal mass concentration

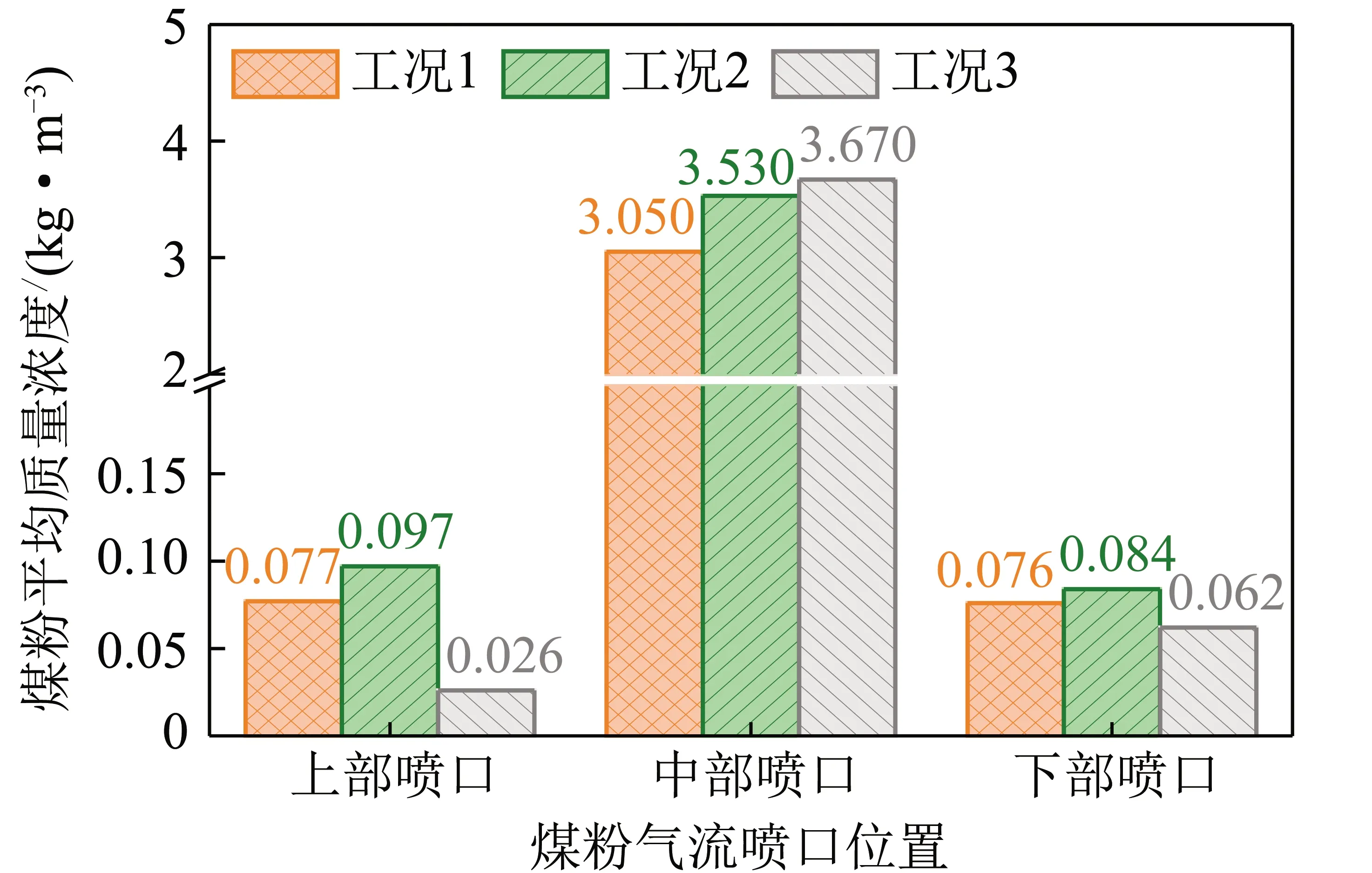

中浓、淡煤粉气流出口的煤粉质量浓度如图7所示,通过对比可知,相比工况1,工况2中一次风量减小,各通道出口煤粉浓度均有所升高。而在工况3中,尽管一次风量与工况1相同,但浓煤粉气流的煤粉质量浓度提高了0.62 kg/m2,结合第3.1节可知,受高质量速二次风引射影响,浓煤粉气流风量降低,对应煤粉质量浓度升高明显。

图7 浓、淡煤粉气流通道出口平均煤粉质量浓度Fig.7 Average pulverized-coal mass concentration at the fuel-rich and fuel-lean flow nozzles

3.3 挥发分释放及温度分布

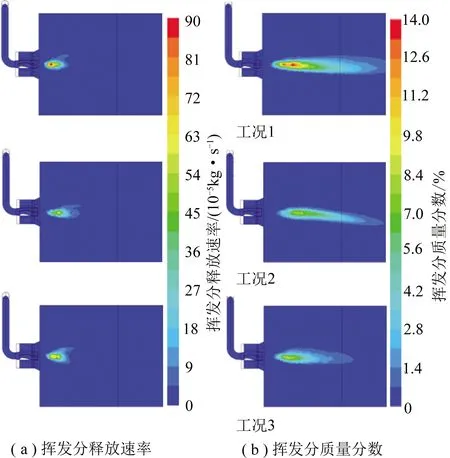

挥发分释放及其浓度分布是影响煤粉着火及火焰分布的重要因素。各工况挥发分释放速率及浓度分布如图8所示,由图8(a)可知,各工况的挥发分释放位置基本相同,位于距燃烧器出口300 mm附近。对比挥发分释放速率可知,最大释放速率由工况1、工况3至工况2依次降低。这是由于工况2中一次风量减少,不利于已释放挥发分的充分燃烧及放热,一定程度上抑制了后续挥发分的快速释放。由图8(b)可知,由于后续二次风的补充助燃,使挥发分在距燃烧器出口不远处基本消耗殆尽。对比工况1~3,高浓度挥发分区域的长度逐渐减小,分析原因是由于二次风量由工况1中的1.52 kg/s逐渐增大至工况3中的1.89 kg/s,使二次风对挥发分的混合稀释作用增强,从而呈现出高浓度挥发分区域长度逐渐缩短的趋势。

图8 挥发分释放速率及质量分数Fig.8 Volatile release rate and mass fraction

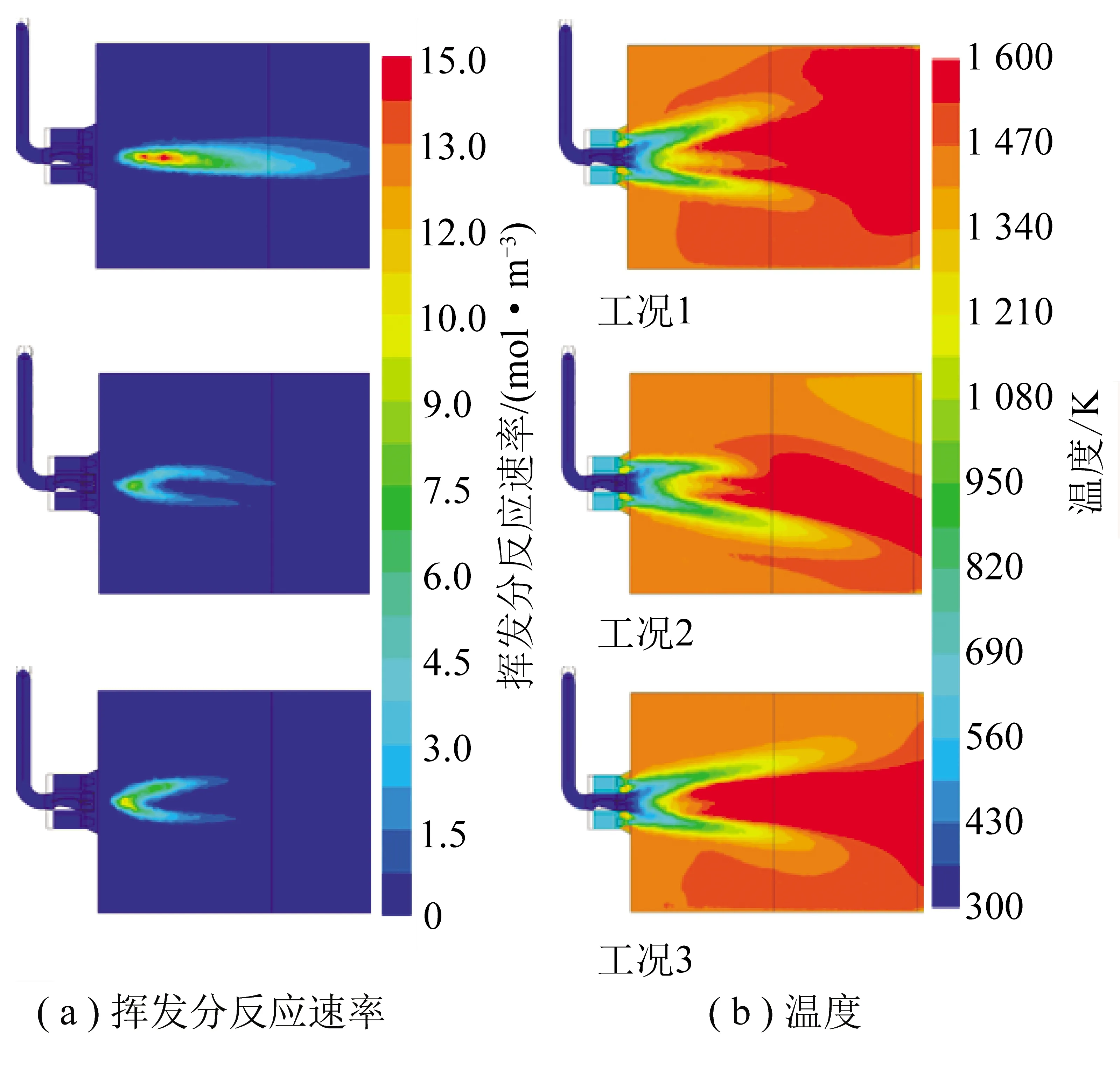

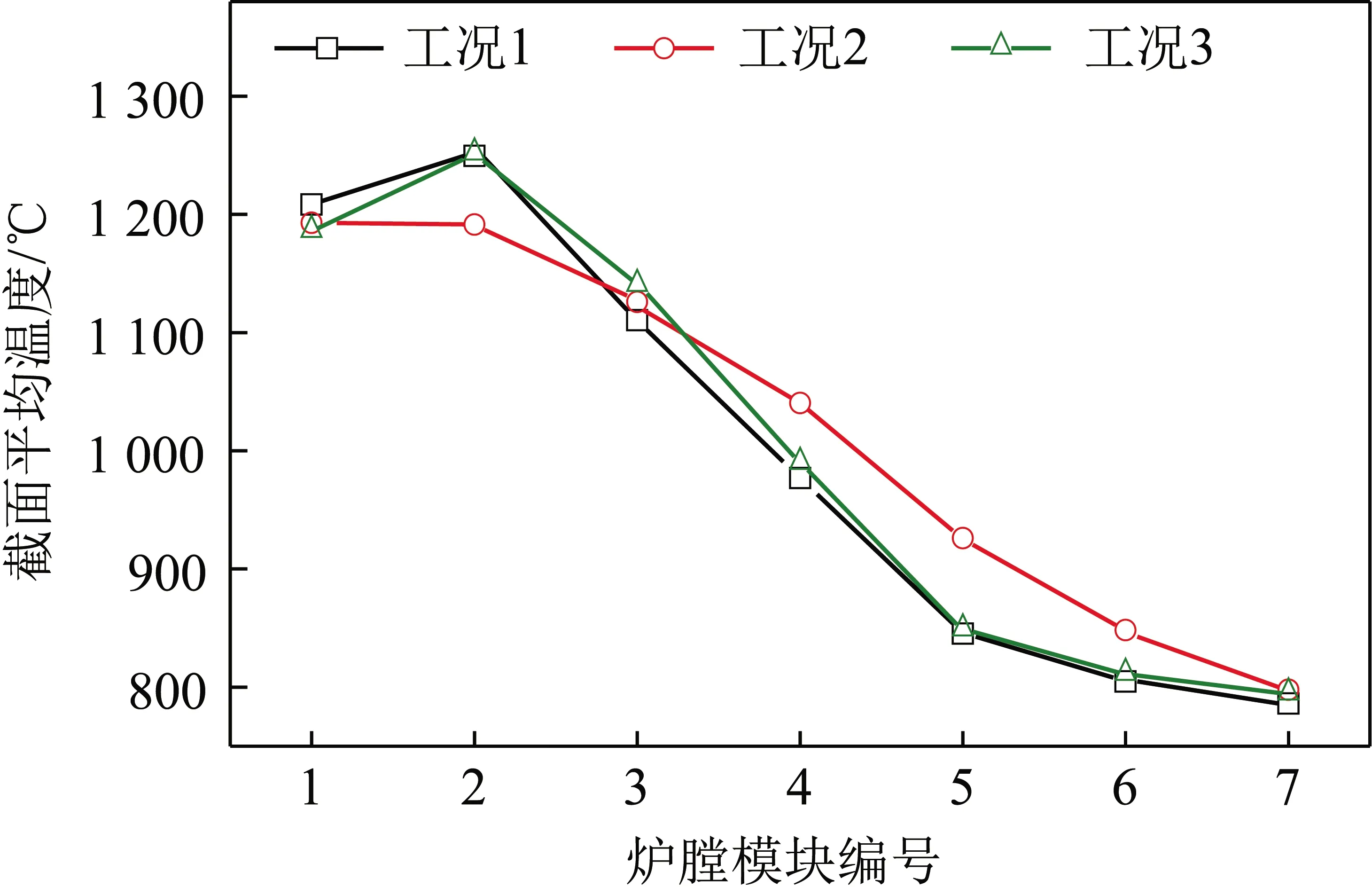

图9为各工况下的挥发分反应速率及温度分布,可知挥发分的反应速率与其释放速率(图8)直接相关,同样呈现出由工况1、工况3至工况2逐渐减小的规律。由温度分布可知,各工况着火位置基本接近,由于工况1的挥发分高且反应速率大,炉膛高温区面积明显大于其他工况。为定量对比各工况间的温度变化规律,图10进一步提取了沿炉膛各截面的平均温度。可知,高温区位于炉膛模块1及模块2内,相比之下,工况2的高温区温度略低,但整体高温区长度明显增大。分析原因是由于工况2的挥发分反应速率低,导致燃烧反应时间增加,延长了高温区长度范围。对比工况1及工况3可知,工况3中模块1的平均温度略低于工况1,而模块2~7的整体温度要高于工况1。这是由于工况3的燃烧初期具有较多低温二次风供入(表3),降低了燃烧初期的平均温度,而后相对充足的二次风为后续煤粉燃烧持续补氧,促进了后续煤粉的持续燃烧放热。

图9 挥发分反应速率及温度分布Fig.9 Volatile reaction rate and temperature distribution

图10 沿着炉膛方向截面平均温度分布Fig.10 Average temperature distribution along the furnace section

3.4 CO生成及固定碳燃尽特性

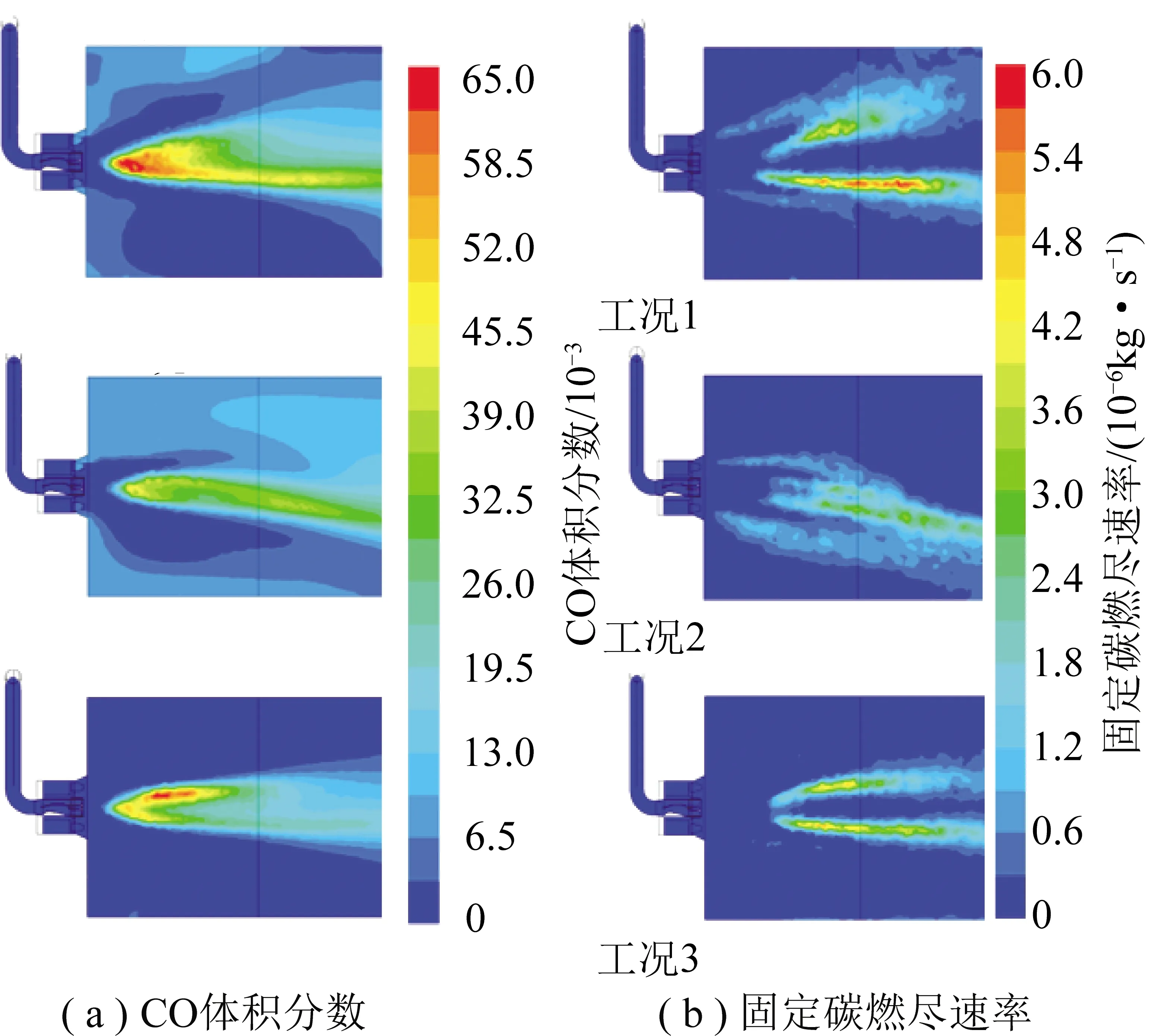

图11为CO浓度及固定碳燃尽速率分布。由于在燃烧器出口形成了贫氧富燃料区(图6),煤粉燃烧初期氧量供应不足,使挥发分释放初期生成大量CO。对比之下,工况1中CO体积分数较高,而在工况2中,由于燃烧反应时间延长,煤粉燃烧初期的CO生成量相应降低。尽管工况3与工况1的一次风量相同,但受风量增加二次风的降温稀释作用,CO体积分数仍低于工况1。由图11(b)可知,各工况的固定碳最大燃尽率区域则主要集中于高温区内。

图11 CO体积分数及固定碳燃尽速率Fig.11 CO mass fraction and fixed carbon burnout rate

图12为炉膛出口平均CO浓度及固定碳燃尽率。可知,工况1的炉膛出口CO质量浓度为207 mg/m3(O2体积分数6%),燃尽率达98.15%,说明该燃烧器具有良好的燃尽特性。而在工况2中,由于高温区范围增大(图10),燃尽区温度高于其他工况,使得CO及固定碳在燃尽区仍能持续燃烧,炉膛出口保持较低的CO质量浓度及较高的固定碳燃尽率。

3.5 NO生成特性

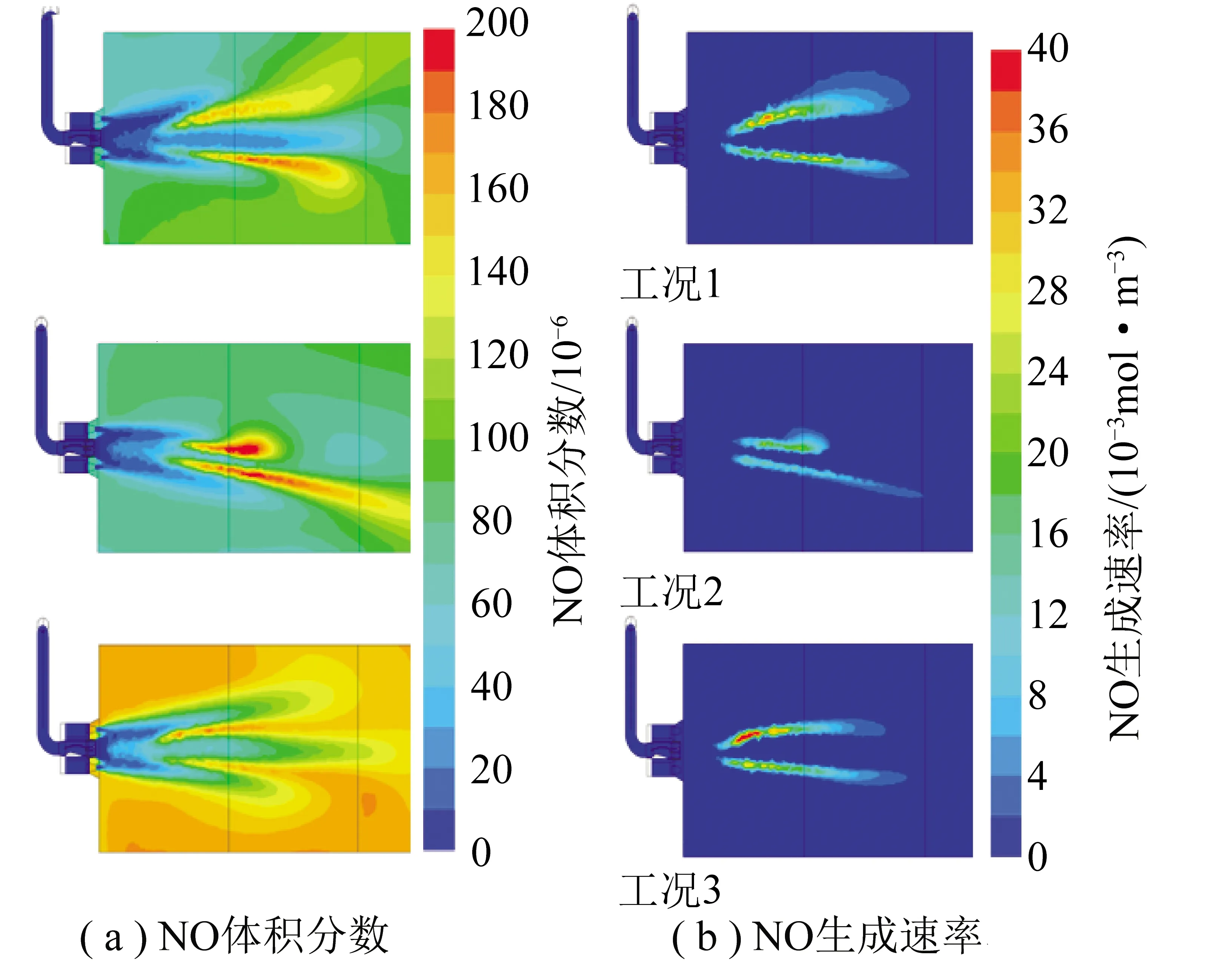

图13为煤粉燃烧过程中的NO体积分数及对应生成速率。结合图9(b)温度分布可知,NO生成主要集中于高温区,且由于二次风的补入,使高浓度NO分别出现于煤粉气流的上、下部区域,且对应较高的NO生成速率。而后,由于主燃烧区内存在大量CO及固定碳(图11),使得部分NO在后续反应过程中被还原成N2。图14为炉膛出口O2量及NOx质量浓度。由于工况1在主燃区形成了贫氧、富燃料燃烧氛围,有利于抑制NOx生成,其NOx质量浓度在各工况中最低为162.34 mg/m3(O2体积分数6%)。而在工况1~工况3,炉膛出口NOx质量浓度逐渐升高。分析原因是由于,工况2中,由于一次风量减少,强化了煤粉浓缩(图7)和着火放热效果,而后与之相邻且风量增加的二次风补入,削弱了煤粉燃烧初期的还原性氛围,使该工况的NOx质量浓度略升高约10 mg/m3(O2体积分数6%)。而在工况3中,由于燃尽风量减少,同时二次风量大幅增加(表3),使主燃区的氧化性氛围进一步增强,NOx生成量增多,对应炉膛出口NOx质量浓度增加至237.3 mg/m3(O2体积分数6%),相比于工况1增加了40%。同时,由炉膛出口氧量变化可知,氧量从工况1~工况3逐渐降低,而在工况3中,呈现了炉膛出口固定碳燃尽率(图12)及氧量均较低的结果。分析可能原因是由于工况3中二次风量大幅增加,使二次风入射速度增加约7 m/s(图4),一定程度上有利于二次风与气相挥发分间的混合燃烧。加之,二次风量大幅增加,对应空气分级燃烧效果减弱,氧化性氛围增强,促进了氧与N元素等的结合,使NOx生成量大幅升高,对应炉膛出口氧量有所降低。

图13 NO浓度及生成速率Fig.13 NO concentration and generation rate

图14 炉膛出口氧量及NOx排放浓度Fig.14 O2 content and NOx emission concentration at the furnace exit

综上所述,中心富燃料直流煤粉燃烧器具有着火及时、稳燃及低NOx生成特性。将该燃烧器应用于四角切圆的燃烧方式时,其及时着火及促进稳燃的特性将有利于增强实际锅炉低负荷及升(降)负荷运行下的燃烧稳定性。由于实际炉膛尺寸巨大,将增加煤粉在炉内高温区的停留时间,促进煤粉的整体燃尽效果。在NOx生成方面,在工况1中燃烧器设计参数下,NOx质量浓度较低,为162.34 mg/m3(O2体积分数6%)。由于研究主要针对单只直流煤粉燃烧器,而目前已发表文献多基于应用直流煤粉燃烧器的四角切圆锅炉[28-31],整体NOx生成特性受燃烧器类型及数量、锅炉负荷、煤质及配风参数等共同影响,炉膛出口NOx质量浓度多高于200 mg/m3(O2体积分数6%)[28-30],部分燃烧器甚至高达300 mg/m3(O2体积分数6%)以上[31]。考虑到单只中心富燃料直流煤粉燃烧器设计参数下可实现较低的NOx质量浓度,有望在后续应用于四角切圆锅炉上时,结合炉膛深度空气分级及烟气再循环等低氮技术,使炉膛出口NOx排放保持在较低水平。

4 结 论

1)煤粉气流经二级浓缩后,可以将大部分煤粉(80%~90%)浓缩于中间浓煤粉气流通道,形成上、下侧淡煤粉气流夹着中间浓煤粉气流的燃烧方式,浓煤粉气流喷出速度在12~16 m/s,能够在燃烧器出口形成低速、富燃料区,使中间浓煤粉气流率先着火后点燃两侧的淡煤粉气流,对应着火位置距燃烧器出口约300 mm。同时,稳燃板及稳燃齿的设置可以在燃烧器出口形成2处对称高温回流区,对应回流区长度约为160 mm,有助于强化煤粉气流的着火及稳燃。

2)减小一次风量并增大二次风量,将降低挥发分的反应速率,延长CO及固定碳的反应时间,火焰高温区长度相应增大。而当增大二次风量同时减小燃尽风量时,高速二次风对煤粉气流的引射作用增强,为后续煤粉燃烧持续补氧,促进后续煤粉的燃烧放热。

3)煤粉深度浓淡分级加高温回流区的共同作用,使燃烧器出口形成贫氧富燃料的强还原性氛围,明显抑制了NOx生成。燃烧器设计参数下的炉膛出口氧量为3.46%,NOx质量浓度为162.34 mg/m3(O2体积分数6%)。大幅增加二次风量后,削弱了主燃区还原性效果,使NOx质量浓度大幅升高至237.3 mg/m3(O2体积分数6%),相比于设计工况,增加约40%。