基于GRI-Mech 3.0机理的甲烷/空气多孔介质燃烧特性数值分析

王鹏涛,贾 楠,刘鹏中,崔豫泓,牛 芳

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

多孔介质燃烧(Porous Media Combustion,PMC)技术是基于超焓燃烧理论的一种新型燃烧技术[1]。研究表明,与常规燃烧相比,多孔介质中稳定的火焰具有功率密度高、可燃性极限宽、燃烧速率高和污染物排放少等优点。PMC的主要特征是固体基质的传导系数和辐射系数高于气体混合物,因此,在多孔介质中存在由于热传导和热辐射而引起的热循环现象,即在多孔介质燃烧器内形成了一种自组织的热循环过程[2]。其主要原因有3点:① 多孔介质孔隙发达,内表面积极高,气体在多孔介质中的流动具有较大的涡结构和高摩擦因数,使气体和固相之间发生了广泛的动量和能量交换,一方面可以扩大燃烧反应区,另一方面可以强化气相介质与多孔介质骨架之间的热传递;② 多孔介质优良的传热特性,可以预热反应物,实现更高的燃烧速度,同时利用冷反应物对燃烧区进行“冷却”,有利于降低NOx排放;③ 多孔介质高热容量确保了燃烧过程热负荷和过量空气比变化时的高稳定性[3]。

PMC火焰面形状研究始于1982年KORZHAVIN等关于多孔介质中火焰传播机理研究,后续针对火焰传播机理的试验和数值计算研究较多,并建立了多孔介质燃烧模型。研究表明,多孔介质中的燃烧存在5种稳定的燃烧状态,包括低速燃烧(LVR)、高速燃烧(HVR)、声速燃烧(SVR)、低速爆轰(LVD)和常规爆轰(ND),火焰传播机制不同[4-6]。针对多孔介质燃烧,HVR和RCR对其实际应用最为重要。KI等[7]研究发现,与自由火焰相比,多孔介质燃烧器中的火焰可以在更大的燃烧速率和当量比范围内保持稳定。SATHE等[8]对多孔燃烧器进行了理论和试验研究。前人研究表明固体基质的有效导热系数控制高孔隙率介质中火焰的速度和稳定性。WANG等[9]研究了预热空气对低热值燃气(LCFG)燃烧火焰前沿稳定性的数值模拟,并在填充Al2O3泡沫陶瓷的燃烧器中进行了研究。KIM等[10]研究了加热多孔砂层中贫甲烷-空气混合物的燃烧特性。

在PMC污染物排放研究方面,除上述反应物对燃烧反应区的“冷却”可以降低NOx生成外,PMC在降低NOx方面还表现为:在燃烧器出口,由固相向周围环境的热辐射降低了固相温度,而气相与固相温度通过体积对流传热相耦合,故气相温度在后火焰区也会降低。同时,NOx很大程度上取决于气体混合物的温度,因此,后火焰区的气相温度降低减少了燃烧器出口平面NOx排放。GHAROSHI等[11]测量了新型多孔自由火焰燃烧器的污染物排放,并与多孔燃烧器进行了比较,分析了多孔介质的孔密度、燃速和多孔介质材料对污染物排放的影响,结果表明,多孔自由火焰燃烧器的CO浓度低于多孔燃烧器,中心孔径的增大使CO排放量减小。CHEN等[12]发现使用多步反应机制,大大增加了计算成本,因此通过只考虑一个能量方程来实现局部热平衡假设,发现火焰的峰值温度低于全局机制,当量比在0.6~0.9的NO排放量小于自由火焰燃烧器的NO排放量。SHI等[13]对填充2.5 mm氧化铝颗粒的平面平行填充床中的气体扩散燃烧进行了试验和数值研究,特别关注床层长度(h)对不同过量空气比(a)和混合气速度下CO和NOx排放的影响。郑成航等[14]建立二维氧化铝(Al2O3)小球堆积床多孔介质燃烧器,研究了低热值气体在多孔介质燃烧器中的火焰面特性。低浓度煤层气因浓度低、不易利用而直接排放[15],不仅造成能源浪费,还会带来严重的温室效应[16-19]。

笔者建立3D多孔介质燃烧器模型,并基于详细的GRI-Mech 3.0机理[20-22],开展甲烷预混多孔介质燃烧火焰面形状、反应速率及污染物排放特性的研究。

1 计算模型及网格划分

1.1 物理模型

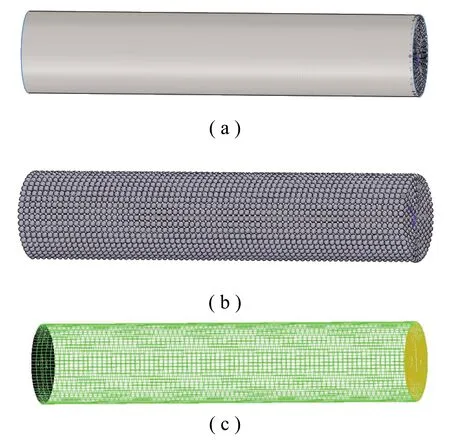

建立三维圆柱形多孔介质燃烧器物理计算模型,物理模型长度440 mm,直径90 mm,圆柱内均匀密布直径6 mm的氧化铝堆积小球,其外观结构如图1(a)所示,圆柱体表示燃烧器的外壳,灰色小球为氧化铝小球。多孔介质燃烧器的空腔率为0.41,隐藏圆柱体外壳,可以得到多孔介质燃烧器内部氧化铝小球堆积情况(图1(b))。

图1 氧化铝小球堆积床多孔介质燃烧器结构示意Fig.1 Structure diagram of porous medium burner

设置1 300 K时氧化铝小球密度为3 707 kg/m3,定压比热容1 298 J/(kg·K),导热系数6.13 W/(m·k),并设置燃烧器边壁的热损失为600 W/m2。

1.2 网格划分及网格无关性检验

采用ICEM软件,基于几何拓补学理论,利用O型网格技术对多孔介质燃烧器模型进行几何拓补分块。图1(c)为多孔介质燃烧器计算域网格示意。

拓扑结构边上节点数不同,生成的网格数量大小不一。为了排除网格数量对模拟结果的影响,进行了网格独立性检验。分别划分了网格数量为10万、20万以及30万3种网格,并对同一种工况进行了冷态数值计算检验。提取并对比多孔介质燃烧器中心轴线上10个点的速度值,结果表明3个网格的冷态速度计算结果偏差小于0.5%。这是由于本计算模型尺寸较小,且本物理模型直径与高度的设计在理论上避免了燃烧器结构对气流发展的影响,故3种网格下气流发展均较充分。为了降低计算成本,本研究选用10万网格。

2 计算方法

针对多孔介质的计算流体力学控制方程是由连续性方程、动量方程、能量方程组成。

1)连续性方程:

(1)

式中,ρ为流体密度,kg/m3;t为时间,s;u为x、y、z方向上u、v、w的速度矢量,m/s。

2)动量方程:

多孔介质模拟方法是将流动区域中固体结构的作用看做附加在流体上的分布阻力,在数学模型中体现为,在动量方程中增加一个源项Si来进行模拟,该源项由2部分组成:黏性损失项和惯性损失项。

x-动量方程:

(2)

y-动量方程:

(3)

z-动量方程:

(4)

式中,μ为黏度,N·s/m2。

对于简单的、各项同性的多孔介质,各个方向的阻力特性相同,故将源项Si表达为

(5)

其中,α为各方向上的渗透率,m-2;C2为惯性损失系数,m-1。计算式分别为

(6)

(7)

其中,DP为粒子平均直径,m;ε为空腔率。

3)能量方程:

(8)

式中,T为温度,K;k为流体的传热系数,W/(m2·K);c为比热容,J/(kg·K);ST为流体内热源及流体机械能耗散转化的热能,J。

湍流模型采用Realizablek-ε双方程湍流模型,选择P1辐射模型计算多孔介质燃烧场的热辐射。同时,在连续相方程中添加组分输运方程求解反应流。

选择组分输运模型(Species Transport Model)研究甲烷多孔介质燃烧化学反应过程。组分输运模型中用于描述湍流与化学反应相互作用的模型包括涡耗散模型(Eddy-dissipation Model)、有限速率模型(Finite Rate Kinetic Model)、有限速率/涡耗散模型(Finite Rate/Eddy Dissipation Model)。其中涡耗散模型假设气相化学反应时间尺度远小于湍流作用下气相物质之间的混合时间尺度,认为气相化学反应动力学控制步骤为扩散;有限速率模型考虑温度对化学反应的影响,但忽略湍流对化学反应影响;有限速率/涡耗散模型分别基于层流有限速率模型和涡耗散模型发展而来。该模型根据实际情况,对比分别由有限速率和涡耗散计算出的2个反应速率,选用较小者作为反应速率。本文采用有限速率/涡耗散模型,并考虑甲烷的详细化学反应动力学,基于GRI-Mech 3.0机理开展针对甲烷的燃烧数值分析。

3 燃烧模拟结果分析

3.1 燃烧火焰形状分析

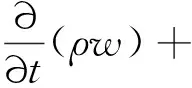

为研究多孔介质燃烧器的辐射和换热问题,探究多孔介质内气固两相之间的传热机理,分析多孔介质燃烧器内火焰形状。图2为甲烷/空气预混气体入口速度0.4 m/s,当量比为0.833、1.000 和1.250时,多孔介质燃烧器中心截面温度分布云图。由图2可知,多孔介质燃烧器入口附近预混气体温度快速上升,并呈现倒V字型,燃烧器中心轴线上温度上升速率小于燃烧器边壁附近区域,这是由于中心轴线上预混气体不受边壁的黏滞阻力影响,中心轴线附近气流速度快,预混气停留时间短,多孔介质向预混气流的传热量小于边壁处。当温度大于1 800 K,燃烧器内温度分布趋于均匀。

图2 多孔介质燃烧器中心截面温度分布云图Fig.2 Temperature distribution in central section of porous medium burner

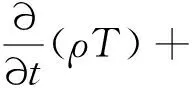

图3为不同当量比下多孔介质燃烧器中心截面CH4体积分数分布云图。对比图2和图3可知,预混气体进入多孔介质燃烧器后,CH4体积分数同样近似呈倒V字型,相同高度处,由于中心轴线附近温度低于外侧,燃烧反应速率低,CH4消耗速率低,故中心轴线处CH4体积分数高于燃烧器壁面处。随着反应进行和高度增加,CH4消耗很快,而随化学当量比的增加,预混气内CH4体积分数增加,CH4耗尽的距离也有所增加。

图3 多孔介质燃烧器中心截面CH4体积分数分布云图Fig.3 CH4 distribution in central section of porous medium burner

3.2 燃烧化学反应速率特性

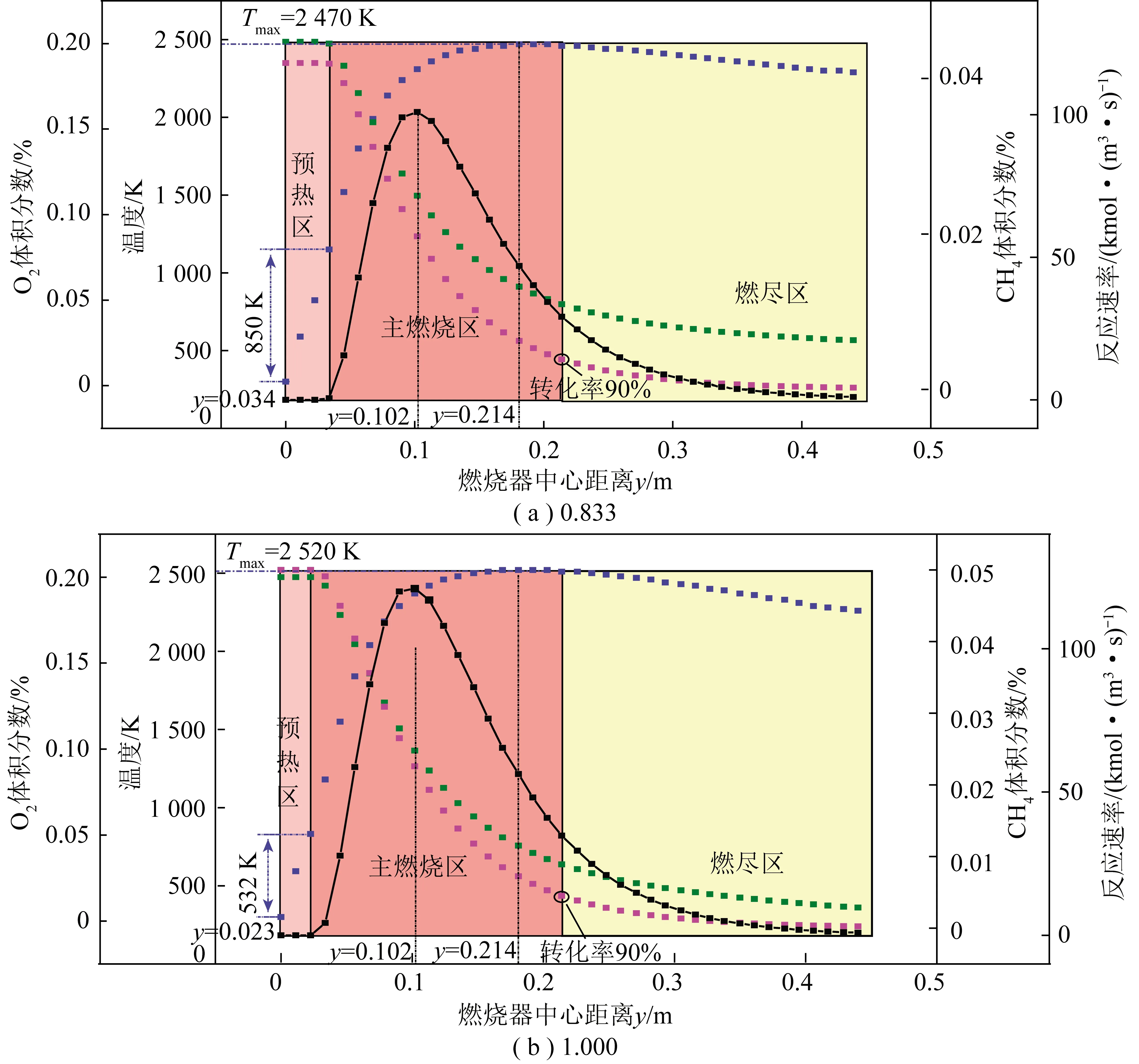

图4 多孔介质燃烧器中心轴线上温度、组分及反应速率变化Fig.4 Variation of temperature,composition and reaction rate along the central axis of porous medium burner

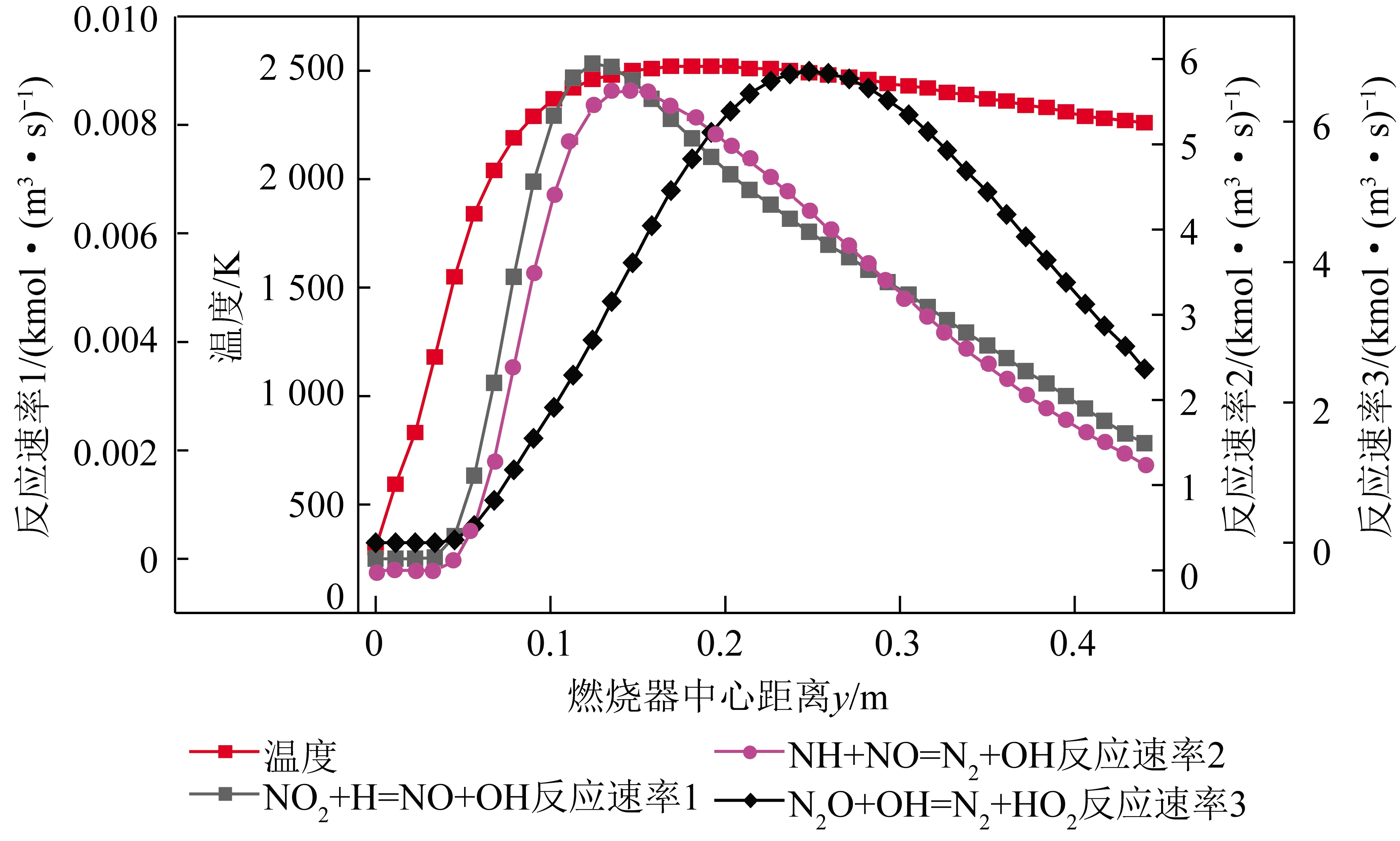

对比图4不同化学当量比下甲烷/空气多孔介质燃烧特性的差异可知,基于本文的3个研究工况下,在当量比为1.0时,燃烧温度峰值及最大化学反应速率均最高。

3.3 燃烧污染物组分分布特性

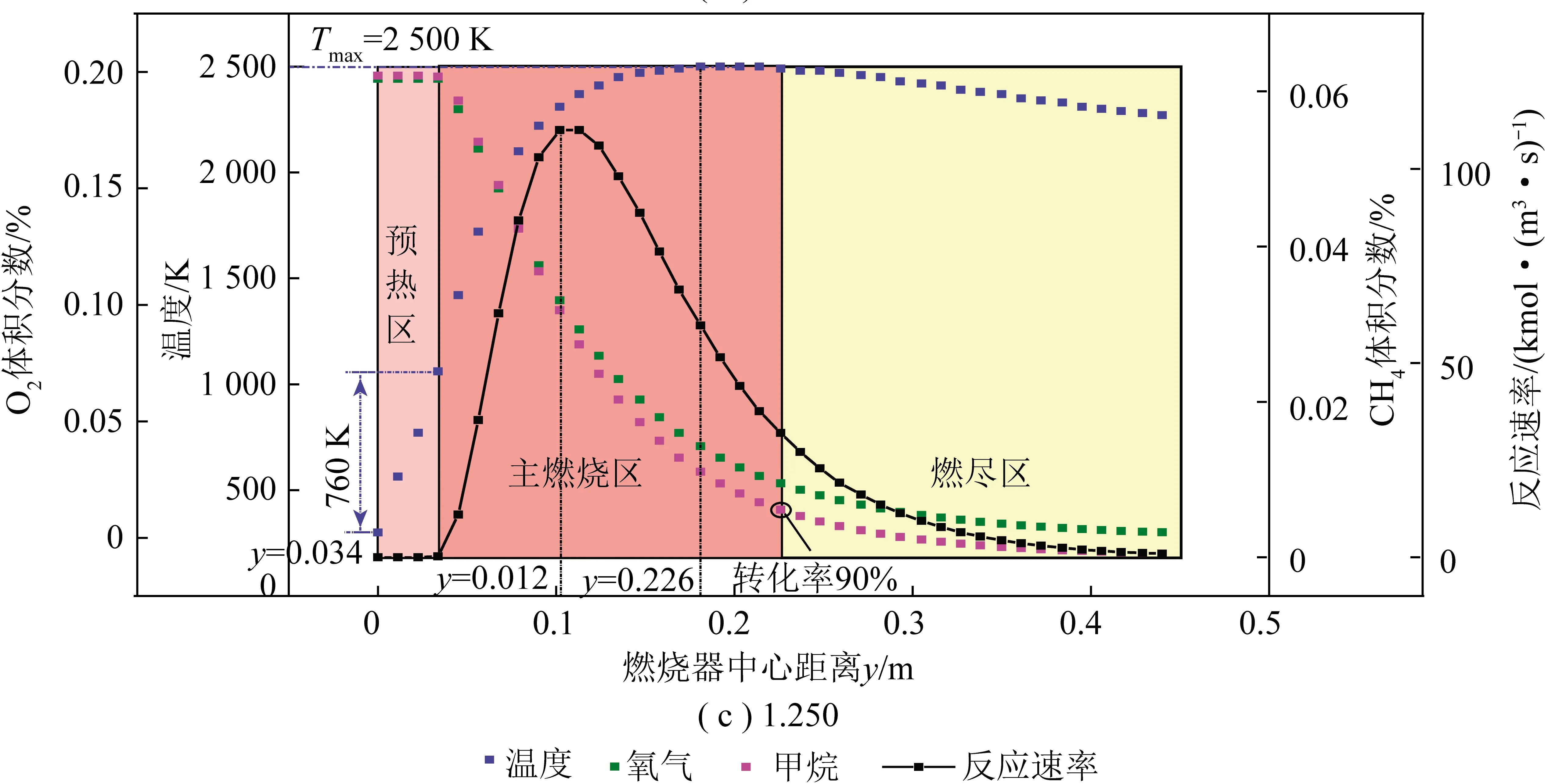

多孔介质燃烧还具备污染物排放浓度低的特性,图5为Φ=1.0时多孔介质燃烧器中心轴线上温度计NO质量浓度变化曲线。由图5可知,随着反应的发生,燃烧区温度上升,有NO生成,且温度及NO质量浓度达到峰值前,NO生成速率与温度上升速率基本一致,即该燃烧区内生成的NO主要以热力型NO为主,当温度达到峰值2 520 K时,NO质量浓度也达到了峰值0.011 3 mg/m3。随后,随着甲烷的消耗,燃烧反应速率不断下降,多孔介质燃烧区域温度仍旧保持在2 000 K以上,但NO质量浓度显著下降,在燃烧器出口处仅为0.006 81 mg/m3。

图5 多孔介质燃烧器中心轴线上温度、NO质量浓度(Φ=1.000)Fig.5 Temperature and NO concentration on the central axis of porous medium burner (Φ=1.000)

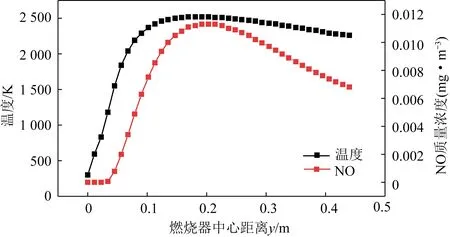

图6 多孔介质燃烧器中心轴线上温度、NO生成与还原反应速率(Φ=1.000)Fig.6 Temperature,NO formation and reduction reaction rate (Φ=1.000) on the central axis of porous medium burner

4 结 论

1)CH4/空气多孔介质燃烧经历了预热—燃烧—燃尽3个阶段,在预热区,燃烧反应未发生,温度迅速上升,温度场分布近似倒V字型分布。主燃区形成了一个温度峰值和化学反应速率峰值,这是由于多空介质骨架强传热和强蓄热特性增加了该区域燃烧反应焓值,强化了燃烧反应过程。随反应发生,温度分布逐渐趋于均匀。

2)化学当量比对CH4/空气多孔介质燃烧整体特性的影响不存在线性关系,主要表现为相比本文的Φ=0.833和Φ=1.200工况,化学当量比Φ=1.000 时,均出现了燃烧温度和化学反应速率的最高值。

3)多孔介质燃烧场内NO质量浓度先迅速上升后逐渐下降,且上升过程与主燃区温度上升速率基本一致,这与热力型NO生成模型密切相关,而后下降过程主要与GRI-Mech3.0机理中还原气氛下NO的还原反应有关。