CO2甲烷化镍基催化剂研究进展

张晓俐,古芳娜,苏发兵,3,许光文

(1.沈阳化工大学 资源化工与材料教育部重点实验室,辽宁 沈阳 110142;2.中国科学院 过程工程研究所 多相复杂系统国家重点实验室,北京 100190;3.沈阳化工大学 能源与化工产业技术研究院,辽宁 沈阳 110142)

0 引 言

化石燃料的持续消耗导致大量CO2排放。CO2作为一种温室气体,对全球气候造成巨大影响。SABATIER等[1]在1902年发现了CO2甲烷化反应。在碳中和背景下,CO2减排及循环利用引起广泛关注。通过CO2捕获和封存或将CO2转化为有用燃料或化学品,有望实现CO2减排和循环利用。其中,甲烷是一种清洁燃料和重要的基础化工原料,市场需求量巨大。随着可再生能源日益成熟,从工业尾气中捕获CO2与可再生能源制得绿氢,加氢转化为甲烷;利用大气中丰富的温室气体生产清洁、绿色的甲烷,可直接注入天然气管道,实现电网和天然气管网联通和CO2循环利用,满足我国日益增长的能源需求。

从热力学角度看,CO2甲烷化为强放热反应,低温高压有利于反应进行,但高温下会产生副产物CO。因此,在相对较低的温度下进行甲烷化反应,有利于提高甲烷收率和催化剂的耐久性。然而,从动力学角度,由于CO2分子具有很高的化学稳定性,其转化为甲烷动力学势垒很高,因此研制低温下具有高活性的CO2甲烷化催化剂仍然面临巨大的挑战。贵金属催化剂Ru[2]、Pt[3]、Pd[4]基催化剂在低温下表现出优异的加氢性能,但价格昂贵、储量低,一般用于实验室研究。Fe基催化剂价格便宜[5],但因活性低、易积碳且选择性差,应用很少。Co基催化剂[6]具有良好的低温催化活性,但选择性差、易积碳,限制了其在甲烷化反应中的应用。与其他Ⅷ族金属催化剂相比,Ni基催化剂由于催化性能优异、相对廉价等特性被广泛用作工业甲烷化催化剂。

国内外学者对CO2甲烷化反应进行了多方面综述,主要包括催化剂设计和反应机理研究[7-9],以应用为导向,侧重于技术和经济可行性、反应器设计、反应器建模和中试研究等[10-13]。近年来,CO2综合利用引起广泛关注,许多新型CO2甲烷化催化剂涌现,相关反应机理的研究也更深入。鉴于此,笔者从Ni颗粒的尺寸效应、Ni表面微细结构、Ni基双金属合金、不同助剂的协同作用、载体及金属Ni与载体间的相互作用等方面重点阐述了近年来CO2甲烷化催化剂的研究进展,归纳了CO2甲烷化机理分类及新发现,剖析了Ni基催化剂在CO2甲烷化反应中失活的主要原因,最后论述了Ni基催化剂在光热催化CO2甲烷化中的应用。

1 Ni基催化剂

目前,Ni基催化剂在CO2甲烷化反应中得到广泛应用,但Ni基甲烷化催化剂仍存在低温活性差、高温易失活等问题。现有研究主要通过调变Ni颗粒尺寸、提高Ni颗粒分散度、调控Ni颗粒表面微细结构、构建双金属合金、添加助剂、调变载体及金属-载体间相互作用等策略提高Ni基催化剂的活性及稳定性。

1.1 Ni颗粒的尺寸效应

金属颗粒大小对负载型催化剂性能有很大影响,金属原子催化效率和选择性均随颗粒尺寸的增加和粒径分布的增大而减小。单原子催化剂(SACs)可以最大限度地减小金属颗粒尺寸及其分布,从而降低这类体系的复杂性[14]。近年来,单原子催化剂研究主要涉及Pt[15]、Au[16]和Pd[17]等负载型贵金属,但过渡金属Ni单原子催化剂的报道较少,研究发现孤立的Ni原子可通过电催化将CO2加氢还原为CO,而不能进一步加氢得到CH4[18]。Ni基催化剂在甲烷化[19-21]和甲烷干重整反应[22-24]中得到了广泛研究。

降低负载型催化剂中金属颗粒尺寸并不一定促进催化活性线性增加[25],即负载型金属催化剂中并非所有金属原子都具有相同的活性,这归因于不同晶面上的原子具有明显不同的化学性质,导致其在CO2活化或H2解离中性能的差异。通常,金属纳米颗粒表面台阶位(较少配位)与平台位(配位较多)的可用性随颗粒尺寸而变化。明晰结构敏感性有助于合理设计催化剂,调控反应的机理、活性和选择性。Co催化剂CO加氢的颗粒尺寸效应研究广泛[26-27],但由于小于2 nm的过渡金属(Co、Fe和Ni)颗粒难以合成,因此对这些临界尺寸金属颗粒的结构敏感性缺乏了解,关于Ni基催化剂上CO2甲烷化是否为结构敏感性反应仍然存在争议。为此,VOGT等[28]通过调控前驱物溶液的负载量,采用均相沉积沉淀法,制备了一系列SiO2负载的具有不同Ni纳米颗粒尺寸(1~7 nm)的催化剂,考察其在CO2甲烷化中的性能,研究发现Ni颗粒尺寸对催化剂的活性具有显著影响,证明了Ni上CO2加氢的结构敏感性。

活性金属组分粒径对调变催化剂的反应活性及产物选择性有显著影响,通过改变Ni颗粒尺寸,探究Ni颗粒尺寸对CO2甲烷化性能的影响,是阐明构效关系和优化催化剂结构的有效方法。然而,现有Ni/CeO2催化剂Ni尺寸效应研究中,缺乏对不同催化剂表面氧空位浓度的定量表征,或忽略了催化剂表面氧空位浓度的差异,受限于复杂的催化剂表面结构和催化剂氧空位浓度难以控制,在单一变量下,氧空位浓度或Ni尺寸效应对甲烷化性能影响尚不明确[29-30]。因此,HAO等[31]提出了解耦Ni颗粒大小和表面氧空位浓度对催化行为的影响。考察了相同氧空位浓度下,Ni/CeO2催化剂上CO2甲烷化反应中催化活性随Ni颗粒的变化,并与以Ni/SiO2为参比催化剂的结果进行比较。通过控制氧空位浓度,发现Ni颗粒尺寸对Ni/CeO2催化剂上CO2转化频率影响显著,其中,较小的Ni颗粒有较高的CO2转化频率。这一结果与文献[32]一致,即较小的Ni颗粒有助于提高催化性能,揭示了CO2甲烷化反应的结构敏感性。不含表面氧空位的Ni/SiO2催化剂的结构敏感性表明,Ni尺寸为2.5 nm 时,其本征活性最大,而较大的Ni纳米颗粒(>2.5 nm)的CO2转化频率较低[33]。研究表明,表面氧空位浓度相近时,较小的纳米Ni颗粒具有更高的活性,对CO2甲烷化反应具有结构敏感性。此外,Ni/CeO2催化剂的表观活化能与Ni纳米颗粒大小无关。证实了Ni纳米颗粒的尺寸效应不是电子效应随尺寸变化的结果,而是由于几何结构变化导致活性中心相对丰度的增加。

CO2甲烷化反应为结构敏感性反应,催化剂的催化性能受活性金属颗粒尺寸的影响,而金属颗粒尺寸一般受金属负载量或载体的影响[34-37]。WU等[38]在Ni负载量为0.5%和10%的Ni/SiO2催化剂上进行了CO2甲烷化反应,结果表明较高的Ni负载量可形成较大的Ni纳米颗粒(9 nm),从而有助于获得较高的CH4产率,而较低Ni负载量的催化剂中Ni颗粒尺寸较小,虽然在CO2转化中表现出较高的催化活性,但产物中CO选择性较高、CH4选择性较低。以上研究说明Ni颗粒的尺寸效应与载体效应或金属负载量的影响有很强的耦合性,因此很难单独研究Ni颗粒的尺寸效应。为了尽量排除其他因素的影响,WANG等[39]采用初湿浸渍、乙二胺四乙酸络合和尿素沉淀法3种方法制备了Ni粒径为3.5~7.5 nm、质量分数2%的Ni/SiO2催化剂。研究结果表明,较小的纳米Ni颗粒(3.5 nm)催化剂表现出较强的催化性能。原位DRIFTS结果表明,较小的Ni颗粒有利于形成初始单齿碳酸盐和CO2甲烷化反应的重要中间体如单齿、甲酸盐和线性吸附的CO物种。不同研究得出的最佳Ni颗粒尺寸差异明显,这可能与不同金属与载体间的相互作用或不同制备方法导致的Ni颗粒表面微细结构(如暴露不同晶面、台阶位、扭折、角等表面缺陷位)差异有关。

1.2 Ni颗粒的表面微细结构

金属催化剂表面的缺陷结构具有大量的低配位原子密度和较高的价态,通常能增强与反应物分子的结合,是多相催化过程的活性中心[40-41]。Ni纳米催化剂表面形成或引入丰富而特定的缺陷位,或通过调控Ni纳米晶的形貌和晶面结构,均有望提高其在CO2甲烷化中的催化活性[42-43],但在原子尺度上对缺陷位的产生及其在反应中的真正作用还有待探究。HE等[44]通过原位还原NiⅡAlⅢ-LDH前驱体,制备了表面缺陷促进的Ni纳米催化剂,如图1所示。该催化剂中Ni纳米颗粒高度分散,且Ni颗粒表面存在大量的空位簇作为活性位点,缺陷位的产生使Ni/H-Al2O3(400)在CO2甲烷化中具有良好的低温活性和稳定性。

图1 NiⅡAlⅢ-水滑石前驱体原位还原在分级花状Al2O3基底上形成高分散高密度Ni纳米颗粒[44]Fig.1 Formation of Ni nanoparticles with high dispersion and high density on a hierarchical flowerlike Al2O3 matrix via an in situ reduction process of the NiⅡAlⅢ-LDH precursor[44]

CAI等[45]研究发现Ni的晶面取向对CO2活化反应路径有很大影响。CO2压力为26.7 Pa、室温下,发现Ni(111)晶面的主要中间体是碳酸盐物种;而在Ni(100)表面,吸附态的CO*和石墨碳是主要的中间物种。密度泛函理论计算表明,CO2*化学吸附在Ni(111)晶面上与表面氧反应生成碳酸盐的活化能较低。ZHEN等[46]分别用双溶剂法(DSM)和浸渍法(IM)制备了Ni@MIL-101。通过计算不同催化剂上的CO2转化频率,发现Ni@MIL-101(DSM)的催化剂活性最高,这是由于Ni@MIL-101(DSM)具有更多暴露的Ni(111)面,降低了反应的表观活化能(88.0 kJ/mol)。当CO2吸附在Ni(111)面上时,与在Ni(200)面上的吸附相比,势垒较低(图2),低势垒促进了CO2解离反应生成COads和Oads,说明暴露Ni(111)面有利于CO2甲烷化反应。另外,GUO等[47]通过调节水滑石衍生催化剂的金属组成,实现了金属Ni与载体中碱性中心之间适当的协同效应。当Ni/Mg物质的量比为1∶1时,250 ℃ 下,NiMgAl催化剂的CO2转化率可达91.8%。原位DRIFTS和DFT计算表明,NiMgAl催化剂中碱土金属氧化物MgO和较多的Ni(111)活性中心共同促进了CO2活化和活性中间体的形成,这些研究结果揭示了Ni基催化剂上CO2甲烷化的活化对Ni晶面的依赖关系,对开发低温区高效CO2甲烷化催化剂具有指导意义。

图2 各基元步骤在Ni催化剂不同晶面上的势能[46]Fig.2 Potential energy diagram of each elementary step on different crystal planes of Ni catalyst[46]

1.3 Ni基双金属合金

目前,Ni是甲烷化反应中最常用的活性金属,但Ni基甲烷化催化剂存在低温活性低、颗粒易烧结等问题。通过添加适量的其他金属,使其与Ni形成合金,可以改善Ni基催化剂的性能。

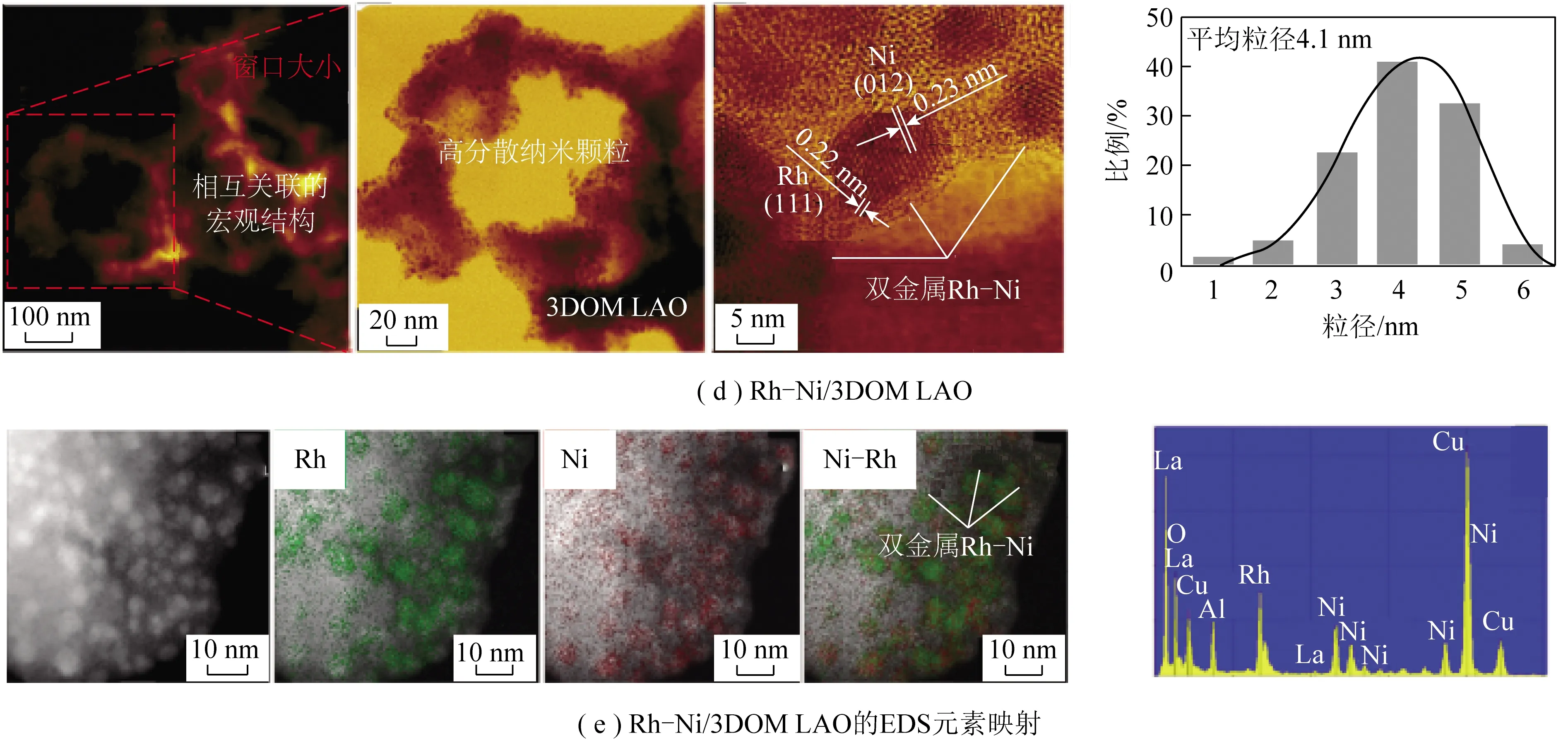

Fe元素价格低廉,且在镍晶格中具有很高的溶解度,有利于形成NiFe合金[48]。MEBRAHTU等[49]采用共沉淀法成功合成了一系列不同Fe/Ni比的Ni-Fe/(Mg,Al)Ox双金属催化剂。对活性最高的Ni-Fe/(Mg,Al)Ox(Fe/Ni=0.1)催化剂进行STEM-EDS分析,证实形成了小尺寸的Ni-Fe合金纳米颗粒,有利于CO2甲烷化。高温合成的双金属催化剂在CO2甲烷化反应中相比单金属催化剂具有更高的活性和更好的稳定性。在制备的催化剂中,Fe含量最低(Fe/Ni=0.1)的催化剂对甲烷的活性和选择性最高,加入铁能提高催化剂活性。另外,也有研究在Ni基催化剂中引入少量贵金属,形成合金催化剂,如ARANDIYAN等[50]采用聚甲基丙烯酸甲酯微球胶体晶体模板法制备了含双金属Ni-Rh纳米合金的Ni-Rh/3DOM LaAlO3,是一种新型CO2甲烷化催化剂,由于形成Ni-Rh纳米合金(图3),还原处理前Ni-Rh/3DOM LaAlO3的甲烷化转化频率(13.9 mol/(mol·h))相比Rh/3DOM LaNi0.08Al0.92O3的甲烷化转化频率(9.16 mol/(mol·h))提高52.0%,这主要得益于Ni-Rh/3DOM LaAlO3催化剂的低温还原性、较多的表面吸附氧物种和碱性位点。TSIOTSIAS等[51]综述了Ni-M(M为Fe、Co、Ru、Rh、Pt、Pd和Re)双金属催化剂在CO2甲烷化反应中的最新进展。通过形成Ni-M合金或2个相邻金属相之间的复杂协同作用,可获得高性能、低成本的新型甲烷化催化剂。

图3 Rh-Ni/3DOM LAO的孔结构表征与元素分布[50]Fig.3 HAADF-STEM images and EDS elemental mapping of Rh-Ni/3DOM LAO[50]

1.4 助剂对Ni基催化剂性能的影响

在Ni基催化剂中添加少量助剂,可以改善催化剂的表面性质,提高催化剂活性和选择性,显著提高催化剂的稳定性。助剂通常可分为结构型助剂、电子型助剂。

1.4.1结构型助剂

结构助剂一般用于改善催化剂的织构,包括载体的稳定性、活性组分的分散度及活性组分与载体的相互作用等,从而增强催化性能,如碱土金属氧化物(Mg、Ca)或SiO2通常用作结构型助剂。XU等[52]利用一锅蒸发诱导自组装(EISA)策略将Mg引入有序介孔Al2O3骨架中,发现Mg的加入提高了催化剂的表面碱性,增强了催化剂对CO2的化学吸附和活化能力,提高其在CO2甲烷化反应中的性能。TAN等[53]研究发现,添加一定量的MgO改善了Ni/ZrO2催化剂的热稳定性,在250 ℃、0.1 MPa、空速15 000 mL/(g·h)的条件下,CO2转化率高达90.0%,CH4选择性接近100%。稳定性试验表明,添加适量MgO助剂的催化剂在110 h后仍保持较高的反应活性和稳定性。通过一系列表征发现,MgO可以通过限域效应提高镍基催化剂的稳定性。DO等[54]用钙离子部分取代了NiTiO3钙钛矿中的镍组分。Ca-NiTiO3中Ca的插入在NiO周围产生氧空位,提高了其催化性能。在物质的量分数为5%的Ca-NiTiO3/γ-Al2O3催化剂上,CO2甲烷化反应10 h,CO2转化率为84.7%,CH4选择性为99.9%。认为Ca插入形成的钙钛矿骨架中富含自诱导氧缺陷,增加了H2、CO和CO2的吸附,进而改善了催化剂的CO2甲烷化性能。另外,LI等[55]研究表明,在Ni/ZrO2中添加适量Si可以增强Ni与ZrO2之间的相互作用,增加Ni颗粒的分散度,增加催化剂表面Ni0、氧空位和强碱性中心的数量,使得Ni-0.1Si/ZrO2催化剂在较低反应温度(250 ℃)下具有高活性和高选择性。

1.4.2电子型助剂

电子助剂一般为含未充满d轨道的过渡金属或稀土类金属氧化物等,如过渡金属(Fe、Ru)和稀土氧化物(CeO2、La2O3)等,添加电子助剂能够调节Ni基催化剂的氧化还原性能。LI等[56]采用浸渍法制备了Ni-Fe/Al2O3、Ni/Al2O3和Fe/Al2O3系列催化剂。结果表明,添加Fe可提高催化剂的CO2甲烷化性能;在50 000 mL/(g·h)、420 ℃条件下,12Ni3Fe/Al2O3催化剂上CO2转化率为84.3%,CH4选择性接近100%。添加Fe对CO2甲烷化的促进作用归因于合适的电子环境和Ni物种还原度的提高。STANGELAND等[57]考察Ru助剂加入对Ni/Al2O3催化剂性能的影响,发现加入Ru显著提高了催化剂的活性。350 ℃时,20Ni0.5Ru/Al2O3催化剂上CO2转化率最高可达82.0%,CH4选择性最高可达100%。

RAHMANI等[58]采用CeO2、MnO2、ZrO2、La2O3为助剂,制备了介孔纳米晶γ-Al2O3负载的Ni基催化剂。其中,Ce-Ni/γ-Al2O3具有最高的催化活性和CH4选择性;适量Ce可以改善Ni和Al2O3载体之间的相互作用,提高Ni0周围的电子密度,从而获得最佳的催化性能。另外,WANG等[59]制备了一系列不同CeO2质量分数的Ni-xCeO2/MCM-41(Ni质量分数均为20%)催化剂用于CO2甲烷化反应。研究发现,与Ni/MCM-41相比,CeO2的添加能提高催化活性,其中经20% CeO2改性的催化剂在380 ℃ 时CO2转化率和CH4产率分别为85.6%和99.8%。Ni0活性中心、助剂和载体之间的协同效应,被认为是促进催化剂高活性的重要因素。稳定性试验表明,添加适量CeO2助剂的催化剂在30 h后仍保持较高的反应活性。

1.5 载体对Ni基催化剂性能的影响

载体可以促进活性组分分散,通过增加碱性载体上CO2吸附容量或构建氧空位促进CO2吸附和活化[60-62]。已报道的镍基催化剂载体按载体类型分为金属氧化物载体、复合载体和新型载体。常用的镍基催化剂金属氧化物载体有Al2O3、ZrO2、SiO2、CeO2和TiO2等;复合载体是将2种金属氧化物载体结合;新型载体主要介绍了水滑石和介孔材料。

1.5.1金属氧化物载体

Al2O3是工业上应用最广泛的载体,Ni/Al2O3催化剂在CO2甲烷化反应中得到广泛应用[63-65]。Al2O3作为载体的主要问题是在高温下易烧结[66],需加入助剂提高Al2O3载体的稳定性。

ZrO2表面具有丰富的氧空位,能促进CO2的吸附、解离以及Ni物种的高度分散,常用作甲烷化催化剂的载体[67-69]。QUAN等[67]采用浸渍法制备了一系列Ni/ZrO2催化剂,并对ZrO2载体的形貌和浸渍工艺进行改性。与纳米ZrO2颗粒相比,ZrO2纳米片负载的催化剂表现出更好的催化性能,这主要归因于富含的氧空位促进了CO2分子的吸附和解离,以及Ni物种的高度分散性。另外,不同制备方法能改变催化中表界面精细结构。研究发现,相比于传统焙烧工艺,等离子体法制备的Ni/ZrO2暴露了更多的Ni(111)晶面[68],该催化剂具有较高的Ni分散性,增强了Ni-ZrO2之间的相互作用,导致H2的快速解离吸附和氢溢流,能够为CO2加氢提供足够的H原子。另外,等离子体分解法还导致Ni-ZrO2界面的形成,这些界面上具有更多的氧空位,提高了表面碱性,改善了CO2吸附性能,进而提高了催化剂的低温活性。

SiO2具有比表面积大、孔结构好和价格低廉等优点,也是常用的惰性载体[39,70]。然而,Ni/SiO2在反应过程中易产生积碳,导致催化剂失活[71]。因此,XU等[70]开发了一种简单的燃烧-浸渍法制备SiO2负载Ni基催化剂。由于“燃烧”过程可以获得较小的Ni颗粒(约6.0 nm)和Ni-SiO2界面,特定的界面结构有利于获得高度分散的Ni颗粒,并防止Ni颗粒团聚。BUKHARI等[72]采用浸渍法制备了纤维状SBA-15负载Ni基催化剂(F-SBA-15)。在400 ℃下,5% Ni/F-SBA-15催化剂的CO2转化率为98.9%,CH4选择性为99.6%,该优异性能归因于F-SBA-15的纤维形态和树枝状结构,有利于Ni颗粒的分散。

CeO2表面具有丰富的氧空位,能提高负载型金属的分散度,是制备催化剂载体的良好材料[73-76]。在众多可还原性载体中,CeO2受到了广泛研究,Ce4+很容易被还原成Ce3+,产生氧空位。研究发现,与其他载体(α-Al2O3、TiO2、MgO)负载的Ni催化剂相比,Ni/CeO2表现出最高的CO2转化率和CH4选择性[73],Ni纳米颗粒和CeO2分别作为H2和CO2的吸附活化活性中心,协同催化CO2甲烷化反应[74]。另外,催化活性还受载体形貌的影响。JOMJAREE等[75]采用水热法制备了纳米多面体(PH)、纳米棒(NR)、纳米颗粒(NP)和纳米立方体(NC)等不同形貌的CeO2负载Ni基催化剂,发现催化剂的活性顺序为:Ni/CeO2-PH>Ni/CeO2-NR>Ni/CeO2-NP>Ni/CeO2-NC。MA等[76]采用水热法制备了不同形貌的CeO2负载的Ni基催化剂,发现棒状CeO2负载的Ni催化活性最高。JOMJAREE等[75]和MA等[76]发现Ni/CeO2-NR具有较大的比表面积和较高的氧空位/储氧量(OSC)。但JOMJAREE等[75]却认为Ni/CeO2-NR中Ni和Ce之间强烈的金属-载体相互作用(SMSI)对CO2的低温转化有负面影响。上述结果表明,Ni颗粒与CeO2载体间的相互作用强度及界面结构对其性能的影响机制有待深入研究。

TiO2主要有3种晶型,即锐钛矿型(TiO2-锐钛矿)、金红石型(TiO2-金红石)和板钛矿型,不同晶型TiO2的物理化学性质不同,如热稳定性、密度以及表面结构[77-78],如图4所示。MESSOU等[79]采用不同晶型的TiO2(金红石型和锐钛型)考察了TiO2负载Ni基催化剂对CO2甲烷化反应的催化性能。发现Ni的催化活性很大程度上取决于载体的性质,CO2加氢速率依次为10Ni/TiO2-金红石≫10Ni/TiO2-锐钛矿。TiO2载体还具有低温活性、耐热性及稳定好等优点[80],LIU等[80]采用沉积沉淀法制备了TiO2负载的Ni纳米催化剂(简称Ni/TiO2-DP),Ni纳米粒子的良好分散性和表面较高的不饱和度有利于活性中心的高度暴露,从而加速表面解离氢的形成和随后表面Ni羰基物种的加氢脱除,从而提高了催化剂的低温催化性能。反应温度低至260 ℃时,Ni负载量为15%的Ni/TiO2-DP上CO2转化率为96.0%,CH4选择性为99.0%。

图4 二氧化钛(锐钛矿和金红石)的表面化学、液固界面化学和负载催化剂的合成[77-78]Fig.4 Surface chemistry,liquid-solid interface chemistry and scientific synthesis of supported catalysts of titanium dioxide (anatase and rutile)[77-78]

此外,BACARIZA等[81]系统对比了不同金属氧化物(SiO2、Al2O3、CeO2、ZrO2、MgO)为载体的Ni基催化剂在CO2甲烷化反应中的性能,阐明了金属类型、载体制备方法、金属活性相沉积方法以及助剂等多种因素对催化剂性能的影响。LE等[82]考察了以Al2O3、SiO2、TiO2、CeO2和ZrO2为载体的Ni催化剂上CO和CO2甲烷化反应。发现Ni/CeO2催化剂对CO和CO2催化活性最高,这得益于其较高的Ni分散度和较强的CO2吸附能力。

1.5.2复合载体

房颤是由于心房活动不协调而导致心房舒缩功能受损的一种快速室上性心律失常,可诱发脑卒中、心力衰竭、外周血管栓塞及心肌缺血等并发症,对患者的生活质量造成不利影响,永久性房颤与非永久性房颤相比,并发症更为严重,预后效果更差,故而有必要加强对永久性房颤因素的控制,降低非永久性房颤进展为永久性房颤的风险[1] 。血管紧张素Ⅱ(AngⅡ)受体拮抗剂、他汀类药物为常用药物,联合应用可对房颤起到综合防治作用[2] 。本研究旨在探讨缬沙坦联合氟伐他汀治疗高血压合并非永久性房颤对房颤负荷、心率及预后情况的影响。现报道如下。

复合载体使制备的催化剂相比单一载体负载的催化剂具有更高的活性。OCAMPO等[83]采用拟溶胶-凝胶法制备了Ni-CexZr1-xO2催化剂,发现相比单一的CeO2或ZrO2载体,采用复合载体并通过调节Ce/Zr比例,能显著提高催化剂的活性和稳定性。YANG等[84]采用柠檬酸辅助浸渍法制备了Zr原位掺杂的Ni/Zr(x)@MCM-41(x=n(Zr)∶n(Si))负载型Ni基催化剂。与Ni/MCM-41相比,Zr的掺入提高了CO2在低温(200~300 ℃)下的转化率,增加了表面氧物种的数量,从而抑制了积碳形成。GARBARINO等[85]制备了Ni/La-γ-Al2O3催化剂,与未掺杂的Ni/γ-Al2O3相比,La掺杂Ni/γ-Al2O3在低温(~376.9 ℃)、空速55 000 h-1的条件下,甲烷选择性提高至近100%,得益于La-γ-Al2O3载体较强的碱性,使表面碳酸盐对CO2有较强的吸附作用。

1.5.3新型载体

新型载体主要有水滑石、介孔材料。REN等[86]设计了4种不同形貌的Mg-Al水滑石载体,具有“玫瑰花环”结构的Mg-Al水滑石负载的Ni催化剂具有较高的CO2转化率(83.5%)和CH4选择性(99.4%),这得益于其优化的孔径和特殊形貌的载体结构,使还原后催化剂中Ni颗粒高度分散,从而暴露更多的金属活性位点。LIU等[87]以Ni-Mg-Al水滑石为前驱物制备了Mg/Al复合金属氧化物为载体的Nix/Mg2-xAl-MMO催化剂,该催化剂在250 ℃时,CO2转化率为97.9%,CH4选择性为97.5%,性能明显优于Ni/MgO和Ni/Al2O3催化剂。HE等[88]采用水热法合成Ni-Zr-Al三元水滑石,在氢气中原位还原制得Ni基催化剂。试验和理论计算证明将Zr引入Ni-Al二元水滑石中,在Ni和ZrO2之间发生了协同效应,从而产生更多的表面氧空位、碱性位,因此,与Ni-Al水滑石和工业Ni基催化剂相比,尤其在210~270 ℃低温区,Ni-Zr-Al催化剂在CO2甲烷化反应中表现出较高的低温活性。

介孔材料具有极高的比表面积、孔容、规整的介孔结构等特点,在CO2甲烷化领域得到了广泛应用[89-93]。LIU等[91]采用一锅法制备了Ni/SBA-15催化剂,该催化剂比表面积、孔容大,Ni颗粒高度分散,表现出较高的催化活性和抗烧结性能。LV等[92]制备了Ni/KCC-1催化剂,发现金属Ni纳米颗粒可以高度分散在纤维状KCC-1载体上,并具有树枝状介孔孔道,从而提供更多可接触的金属Ni活性中心,因此相比工业Ni/SiO2和Ni/MCM-41催化剂,该催化剂具有较好的低温催化活性,如图5所示。

图5 构建纤维状SiO2纳米球负载的高分散Ni基低温CO2甲烷化催化剂[92]Fig.5 Constructing highly dispersed Ni based catalysts supported on fibrous silica nanosphere for lowtemperature CO2 methanations[92]

1.6 金属与载体间相互作用(MSI)

不同的活化气氛、还原温度、载体及金属前驱体种类都会影响Ni物种与载体之间的相互作用,从而影响催化剂的性能。LI等[94]发现传统α-TiO2负载的Ni催化剂在CO2甲烷化反应中的活性较差,这是由于Ni与载体间强相互作用(SMSI)诱导的TiO2覆盖了部分Ni活性物种,发生了逆水煤气反应;采用NH3对α-TiO2载体预处理后,α-TiO2载体被预还原在体相中生成了大量Ti3+,这可能会抑制TiO2覆盖层的形成,而提高了催化剂上CO2转化率和CH4选择性,根本原因在于TiO2包覆层的形成,但未进一步证实包覆层的形成及其在实际反应过程中的变化。利用近期发展的动态现场原位技术有望更深入研究SMSI效应对CO2甲烷化反应的影响。WANG等[95]采用共沉淀法制备Ni/ZnO催化剂,并在不同温度下还原。研究发现,较高的还原温度增强了SMSI效应,导致Ni纳米颗粒表面形成更厚的非晶态ZnO覆盖层,抑制了甲烷化活性。YAN等[96]研究发现,金属与载体相互作用过强和过弱都不利于提高Ni基CO2甲烷化催化剂的活性和稳定性。Ni/Y2O3催化剂金属-载体相互作用过强,活性较差。以Y4O(OH)9(NO3)为前驱体制备的Ni/Y2O3金属-载体相互作用较弱,稳定性较差。以YO(NO3)为前驱体制备的催化剂具有适宜的金属-载体相互作用、优异的CO2甲烷化活性和较强的稳定性。

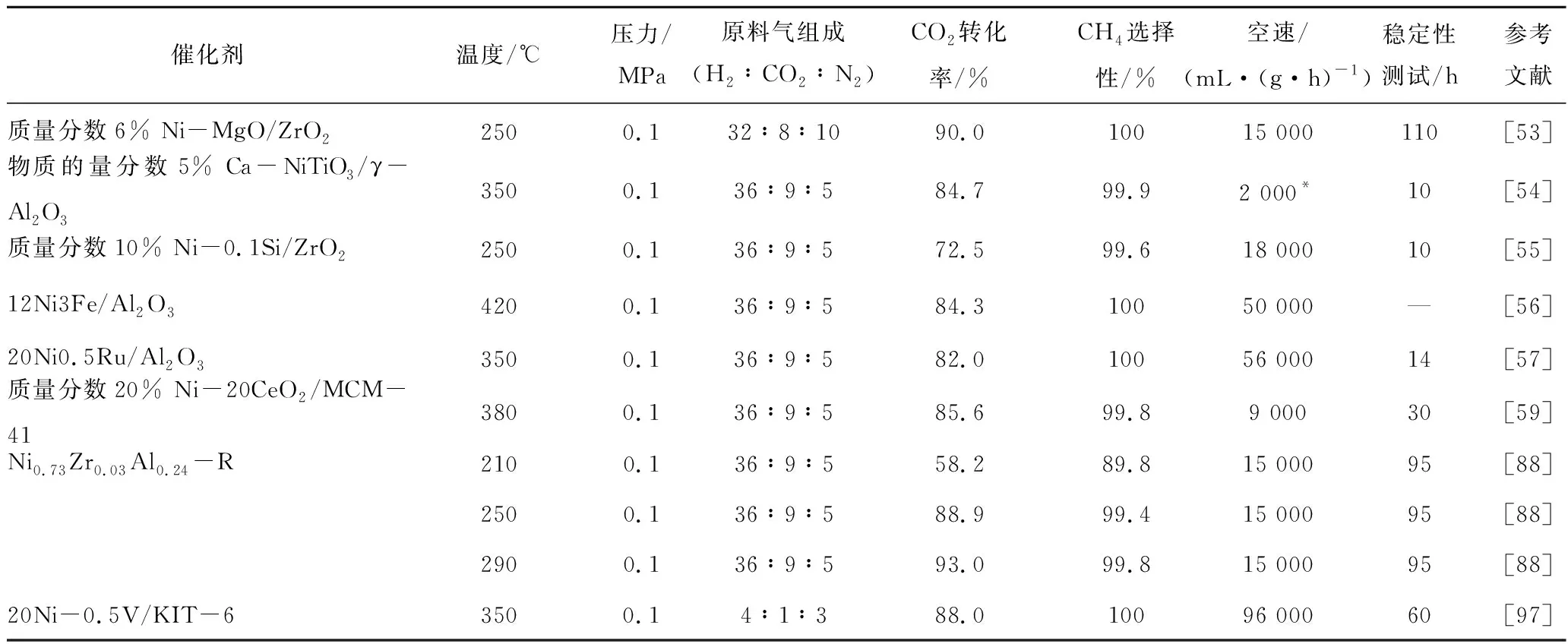

表1列举了低温下具有较优异性能的Ni基CO2甲烷化催化剂,可知催化剂表面具有一定的碱性位有利于CO2的吸附,通过添加碱土金属氧化物(Mg、Ca)或SiO2,可以提高催化剂的活性和热稳定性。另外,添加过渡金属(Fe、Ru)和稀土氧化物(CeO2)能够调节Ni基催化剂的氧化还原性能,相比未添加助剂的催化剂具有更高的活性和更好的稳定性。

表1 Ni基催化剂CO2甲烷化性能Table 1 Performance of Ni based catalysts for CO2 methanation

新型催化剂(水滑石、介孔材料)具有优化的孔径和特殊形貌的载体结构,使得还原后催化剂中Ni颗粒的分散度较高,暴露的金属活性位点更多。此外,载体还可以通过增强金属与载体间相互作用来抑制金属颗粒的烧结,提高了催化剂的催化活性和稳定性。

2 Ni基催化剂CO2甲烷化机理

研究CO2甲烷化反应机理有利于指导催化剂的设计合成,但目前关于Ni基催化剂上CO2的反应机理尚存在争议。关于CO2加氢路径主要分为2种:① CO路径,即CO2分解产生CO,CO甲烷化合成CH4;② 甲酸盐路径,甲酸盐路径也称为“缔合”机理,是CO2和H2发生缔合吸附,然后加氢(或加氢并脱水)进一步形成甲酸盐物种(HCOO),最后形成CH4。通常,催化剂表面的多个活性中心有助于反应物的活化和解离,从而通过不同反应中间物种生成所需产物。研究者采用原位手段、试验和理论计算相结合的方法,对甲烷化反应机理进行研究,并讨论反应中间体和基元步骤。在CO路径中,不同催化剂上CO*中间体的进一步反应路径可能不同;CO2甲烷化经由甲酸盐路径中,不同催化剂上的反应中间体也不同,CO2甲烷化反应路径如图6所示。

图6 CO2甲烷化反应路径[88,98-102]Fig.6 Reaction pathways of CO2 methanation[88,98-102]

总之,CO2甲烷化遵循的机理路径可能与反应条件(温度、压力)等和催化剂表面微观环境(羟基丰富度、O2-吸附位点)有关。

2.1 CO路线

2.2 甲酸盐路线

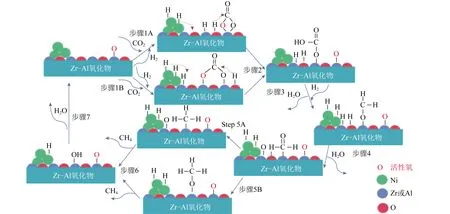

在CO2甲烷化经由甲酸盐路径中,不同催化剂上发现的反应中间体不同,已报道的中间体包括CHO、HCOOH和H2COO*等。YE等[100]根据原位DRIFTS结果证明了Ni/CeO2-SGM催化剂的高性能主要得益于甲酸盐通过HCO中间体的途径,以及催化剂中小尺寸的Ni纳米颗粒对H2的高效解离,CeO2载体对CO2的强吸附和活化具有显著协同作用。研究发现CO2可以吸附在CeO2表面,与游离H*反应生成碳酸氢盐,碳酸氢盐进一步加氢生成甲酸盐。这些甲酸盐中间产物主要分解为HCO*,进一步加氢生成甲醛和甲氧基物种,最终解离为甲烷。HE等[88]在原位还原的Ni-Zr-Al类水滑石催化剂上也发现了类似现象,甲酸盐HCOO*分解为*CHO,*CHO作为中间产物通过*CH或甲氧基*OCH3可以转化为CH4,如图7所示。GUO等[101]制备了NiAl-Mo/CeO2-5催化剂,250 ℃时,该催化剂上CO2转化率可达91.0%,可能是由于较高数量的甲酸盐中间体能提高反应速率。HUANG等[102]深入了解Ni和MgO在甲烷化反应中的作用和载体效应。对于Ni/MgO催化剂,Ni在反应中不仅将H2分解为H原子,还是CO2加氢的活性中心。Bader电荷分析表明,与纯Ni表面相比,Ni/MgO表面具有较强的金属-载体相互作用,明显提高了Ni/MgO表面的Ni物种的还原性,这使得CO2的C末端从Ni/MgO表面获得更多电子,从而促进了表面的C末端加氢过程。因此,推断CO2在Ni/MgO表面的甲烷化是通过H2COO*中间体的甲酸盐途径进行。此外,由于H溢出效应和OH在MgO载体上的强吸附,MgO载体的存在有利于CO2甲烷化过程中脱除OH,生成H2O。

图7 Ni-Zr-Al催化剂上CO2甲烷化反应机理[88]Fig.7 Methanation mechanism of CO2 over Ni-Zr-Al catalyst[88]

3 Ni基催化剂失活研究

Ni基催化剂的失活是CO2甲烷化技术的挑战。烧结、积碳和中毒都会导致Ni基催化剂活性降低甚至失活,积碳主要发生在CO甲烷化反应和甲烷干重整反应[106-107],CO2甲烷化很少发生积碳现象。GAO等[108]和SWAPNESH等[109]的热力学平衡分析表明,在CO2甲烷化条件下(0.1 MPa、H2/CO2=4),CO2甲烷化反应几乎不会产生积碳。工业经验表明,在反应原料气中加入水蒸气可以很大程度避免甲烷化催化剂积碳[110]。以下主要介绍Ni基催化剂在CO2甲烷化反应中面临的烧结和中毒失活的问题。

3.1 烧结

烧结会使催化剂活性组分团聚,晶粒变大,最后失活。在CO2甲烷化反应中,引起Ni基催化剂烧结的原因主要有:① CO2甲烷化反应是强放热反应,反应物种CO2浓度每增加1%,会造成约60 ℃绝热温升,若反应热未及时导出,会导致催化剂床层内部飞温,使催化剂烧结失活;② 长期反应过程中,表面Ni金属颗粒尺寸逐渐增大,导致催化剂活性表面积减小,导致每克催化剂的活性降低[111];③ Ni与载体相互作用较弱。为了增强Ni基催化剂的抗烧结性能,新型催化剂制备方法涌现,如等离子分解法能抑制催化剂中Ni物种的迁移和聚集,改善Ni的分散性[112]。HONGMANOROM等[113]采用氨蒸发(AE)法制备了Ni和Ni-Mg层状硅酸盐介孔SBA-15催化剂。层状硅酸盐结构产生的强金属-载体相互作用以及SBA-15的限域作用可以抑制Ni金属颗粒烧结,使其具有良好的稳定性。掺杂元素和添加助剂在一定程度上可以抑制催化剂烧结。WANG等[114]采用柠檬酸盐络合物法研究了La改性Ni/SBA-15催化剂上的CO2甲烷化反应。研究发现,掺杂La2O3对催化剂结构及其催化性能有显著影响。由于形成LaNiO3特定的钙钛矿结构,加强了La和Ni之间的相互作用,有助于提高Ni纳米颗粒的分散度及其抗烧结性。LU等[115]研究了VOx助剂对酸碱处理膨润土(B)负载Ni基催化剂性能的影响,加入适量VOx后,催化剂的催化活性明显提高。在CO2常压甲烷化寿命试验中,添加VOx助剂的Ni/B相比未添加助剂的Ni/B具有更好的抗结焦和抗烧结性能,稳定性较高。这归因于催化剂中Ni纳米颗粒尺寸减小、H2吸附量增加以及VOx在甲烷化反应中促进CO解离的电子效应。

3.2 中毒失活

Ni基甲烷化催化剂易中毒,硫、氯、砷及其化合物是常见的毒物,其中H2S最常见。Ni具有可利用的d轨道,S具有2个未共用电子对,2者作用形成较强配位键,H2S能与NiO迅速反应生成H2O和NiS,破坏了Ni晶粒表面活性中心,使催化剂失活[116]。硫中毒的可能机制被描述为硫优先吸附在Ni活性中心上,从而阻碍了Ni活性中心上的反应[117]。WOLF等[118]研究了一系列Ni基催化剂的抗硫中毒能力和提高活性的原因。在Ni-Al基准催化剂中添加Mn、Fe、Co、Cu和Zn助剂,采用5×10-6H2S原位中毒和液体(NH4)2S异位中毒2种方法评价了催化剂在CO2甲烷化中的活性和抗硫中毒稳定性。添加助剂的样品具有较好的抗H2S中毒能力,这与H2S在助剂上的优先吸附有关,从而保护了Ni活性位点。

4 Ni基催化剂在光热催化CO2甲烷化中的应用

光热催化是近年太阳能驱动催化转化的一个新方向,不同于由热驱动的热化学催化和由光驱动的光化学催化,光热催化可以利用太阳光谱中的能量,结合了热化学和光化学优势,协同驱动催化反应[119-120]。光热还原CO2是一条高效、绿色的催化途径。LEE等[121]以钙钛矿型CaTiO3为载体,负载30% Ni和1% Pt,制备了CaTiO3@Ni-Pt催化剂。研究表明,光热协同体系可以通过附加少量热量来实现CO2光还原。光热催化混合系统有2个区别于光/热催化系统的特点:① 每转化1 mol的CO2,热催化反应中需要提供4 mol H2,但在光热催化复合体系中,只需2 mol的H2,这是由于H2O可以作为部分氢源;② 与光催化甲烷化反应相比,在光热混合体系中,CaTiO3@Ni-Pt抑制了光生电荷的复合,促进了反应物的吸附,从而促进CO2还原(46.5%),提高产物中CH4选择性(99.5%)。总之,使用光热混合系统不仅可以降低CO2热甲烷化过程中的反应温度,还能减少近一半的H2消耗。MENG等[122]发现第Ⅷ族纳米金属(Ru、Rh、Ni、Co、Pd、Pt、Ir和Fe)催化剂可将CO2光热还原为CH4,为CO2光热转化为高效生产太阳能燃料提供了一种简单有效的方法,这得益于第VIII族纳米金属催化剂的2个主要特征:① 对太阳光的高效利用和优异的光热性;② 对H2的独特活化能力。该系列催化剂上的光热CO2反应速率比光催化方法高出约6个数量级。CHEN等[123]利用光催化/光热催化耦合实现光驱动的高效CO2甲烷化反应,设计了一种能吸收全波段太阳光的微量钌负载的偏钒酸镍催化剂(0.35% Ru@Ni2V2O7),如图8所示。在光照下,Ru团簇充当“纳米加热器”,提高局部温度,活化H2和解吸H2O分子,溢出的H原子与吸附在富含氧空位Ni2V2O7表面的CO2发生反应,实现CO2甲烷化的协同催化作用。其次,在Ni2V2O7载体表面负载Ru后,通过稳定COOH*中间体来降低CO2活化能垒,同时调节CHO*形成能,有效调控反应路径,使CO2还原产物主要为CH4,难以生成CO。此外,由于Ni2V2O7本身是一种可见光响应的半导体光催化剂,当入射光子能量大于Ni2V2O7的带隙时,部分光生载流子诱导发生光催化CO2甲烷化反应,而另一些光生载流子最终在Ru团簇上复合从而产生局部热效应,诱发和加速CO2加氢的热催化反应。以上这些优势促使0.35% Ru@Ni2V2O7催化剂表现出高效稳定的CO2甲烷化活性,为探索可再生能源多元化转化技术提供了新思路。

图8 0.35% Ru@Ni2V2O7光/光热耦合催化剂用于太阳能驱动的Sabatier反应[123]Fig.8 Solar-driven Sabatier reaction by 0.35% Ru@Ni2V2O7 catalyst coupling photo-/photothermal effect[123]

5 结语与展望

CO2甲烷化技术是一种非常有前景的碳捕集利用技术,在可再生能源和氢能快速发展的背景下,根据氢源和CO2源获取方式的不同,CO2甲烷化技术在联通电网和天然气网、可再生能源储能、核电和谷电储能、富碳天然气资源开发、工业尾气处理等方面具有良好的应用前景及发展潜力。现有Ni基催化剂的低温活性不高,但一旦到达催化剂的起活温度,又会因反应的强放热特性导致催化剂在高温下因烧结而失活,因此,针对这些问题,提出了CO2加氢制甲烷化的发展前景如下:

1)目前,Ni基单原子催化剂还无法应用于CO2甲烷化反应中,因此有必要研究CO2在Ni与其他金属复合的双单原子催化剂上的活化,探索新的反应路径,克服单原子催化复杂反应的局限性。

2)添加适量过渡金属、碱土金属、贵金属、稀土金属及双金属协同效应有利于提高催化剂的性能。然而关于助剂与Ni物种间的纳米界面结构以及添加助剂后对催化剂活性位点及CO2甲烷化反应路径的影响机制尚缺乏深入认知,因此采用一些现场原位成像技术及光谱学技术对添加不同助剂的催化剂的表界面几何与电子结构进行精细、动态结构剖析,建立动态结构与性能的构效关系,将有利于指导设计合成特定结构的Ni基催化剂。

3)通过调整载体表面碱性或还原性可以促进CO2甲烷化反应。较高的碱度有利于CO2的吸附,而较高的可还原性通常能产生较多的氧缺陷位,有利于CO2活化。因此,提高载体碱性和可还原性有望获得高效的CO2甲烷化催化剂。然而,较高的碱性通常会抑制吸附氧的还原。因此需优化2种参数,以获得最佳的催化性能。

4)目前,CO2甲烷化反应路径主要分为CO路径和甲酸盐路径,不同催化剂上的反应中间体仍存在争议。Ni基催化剂上CO2甲烷化反应的反应机理和精确调控速率决定步骤具有挑战性。因此,采用先进的原位表征技术,结合理论计算和分子动力学模拟,有利于进一步理解CO2催化转化过程,从而指导催化剂的设计合成。

5)光热催化CO2甲烷化反应耦合了热催化和光催化的优势,能降低CO2热甲烷化过程中的反应温度,防止催化剂在高温下失活。高效光热催化新材料的研发有望使CO2甲烷化过程更绿色、环保。