燃煤火电机组深度调峰运行试验

张绪辉,杨兴森,辛 刚,刘 科,崔福兴,赵中华

(1.国网山东省电力公司电力科学研究院,山东 济南 250002;2. 国网山东省电力公司,山东 济南 250002)

0 引 言

新能源发电装机规模快速增长,电网峰谷差持续增大,燃煤火电机组面临的调峰运行形势更加严峻,尤其是随着高比例新能源电力系统不断推进建设[1],燃煤机组低负荷运行将更加频繁[2-3]。由于火电机组参与调峰偏离机组最佳运行方式,且工况变化频繁,机组运行安全性和经济性显著下降[4]。近年来,关于火电机组调峰试验以及调峰运行优化的研究较多。

雷霖等[5]对某超临界600 MW机组锅炉不同煤种下的机组调峰特性开展现场试验,研究了入炉煤质变化对机组调峰的深度、幅度、速度等方面的影响。宋民航等[6]总结常规低负荷稳燃措施及其不足,系统分析了制约旋流煤粉燃烧器低负荷稳燃性能深度提升的主要因素。黄献华等[7]研究了330 MW亚临界机组掺烧准东煤条件下锅炉低负荷稳燃及深度调峰,分析大比例掺烧准东煤工况下锅炉的抗结焦性、稳燃特性、经济性及环保特性。刘辉等[8]对炉膛火焰温度场进行测量,研究主要运行参数变化对燃烧器喷口温度场分布的影响,指导开展深度调峰下的精细化燃烧调整试验。刘文胜等[9]对某电厂600 MW亚临界机组30%~40%额定容量深度调峰动态过程进行研究。袁文杰等[10]针对某165 t/h循环流化床锅炉低负荷运行灰渣碳含量高、锅炉效率低、调峰负荷受限等问题,进行了锅炉燃烧优化研究。祝志福等[11]以某300 MW亚临界机组为研究对象,基于烟气直接加热原理,提出了尾部烟道补燃宽负荷脱硝技术,并应用于实践。张龙英等[12]对300 MW供热机组调峰性能及影响因素开展研究。

前人在火电机组调峰运行优化以及调峰受限因素方面开展了大量研究,涉及机组调峰运行理论与现场试验,但对于不同类型燃煤火电机组深度调峰能力及关键参数的系统性分析和研究较少。笔者通过开展8台火电机组深度调峰能力试验,分析了锅炉稳燃能力、SCR脱硝温度在低负荷下的运行规律,研究了北方机组冬季供热期供热量对机组调峰运行的影响,并比较不同类型机组在深度调峰运行中的表现,评价不同类型机组设备在调峰状态下的特性。

1 试 验

1.1 机组概况

选取8台不同类型的火电机组开展深度调峰能力试验,确定机组调峰能力以及关键受限因素。重点关注机组稳燃能力、污染物排放浓度、SCR脱硝装置烟气温度以及供热量等参数,分析机组深度调峰运行规律。8台试验机组基本情况如下:

1)机组a:1 030 MW超超临界机组,单炉膛、一次中间再热、平衡通风、固态排渣直流锅炉,低NOx旋流燃烧器前后墙对冲布置,正压直吹式制粉系统,采用双进双出钢球磨,一次中间再热、单轴、四缸四排汽、凝汽式汽轮机。

2)机组b:650 MW超临界机组,单炉膛、一次再热、平衡通风、固态排渣直流锅炉,低NOx旋流燃烧器前后墙对冲燃烧方式,中速辊式磨正压直吹制粉系统,一次中间再热、单轴、双背压、凝汽式汽轮机。

3)机组c:645 MW超超临界机组,单炉膛、一次中间再热、平衡通风、固态排渣直流炉,中速磨冷一次风机正压直吹式制粉系统,低NOx旋流燃烧器前后墙对冲燃烧,一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机。

4)机组d:635 MW亚临界机组,单炉膛、中间一次再热、平衡通风、自然循环汽包炉,设计煤种为烟煤,正压直吹式制粉系统,配有6台双进双出钢球磨,低NOx旋流燃烧器前后墙对冲布置,中间再热、单轴三缸四排汽、冲动凝汽式汽轮机。

5)机组e:335 MW亚临界机组,单炉膛、中间一次再热控制循环汽包炉,双进双出钢球磨煤机直吹式制粉系统,四角切圆燃烧方式,中间再热、高中压合缸、双缸双排汽、单轴、凝汽式汽轮机。

6)机组f:330 MW亚临界机组,单炉膛、一次中间再热控制循环汽包炉,四角切圆燃烧方式,双进双出钢球磨正压一次风直吹式制粉系统。汽轮机为中间再热、单轴、双缸双排汽凝汽式汽轮机。

7)机组g:330 MW亚临界机组,单炉膛、一次中间再热、自然循环汽包锅炉,设计煤种为烟煤,四角切圆燃烧,中速磨正压直吹式制粉系统,一次中间再热、单轴、三缸、双排汽、凝汽汽轮机。

8)机组h:330 MW亚临界机组,单炉膛、一次中间再热、控制循环汽包炉,正压直吹四角切圆燃烧方式,中间再热式、高中压合缸、双缸双排汽、单轴、凝汽式汽轮机。

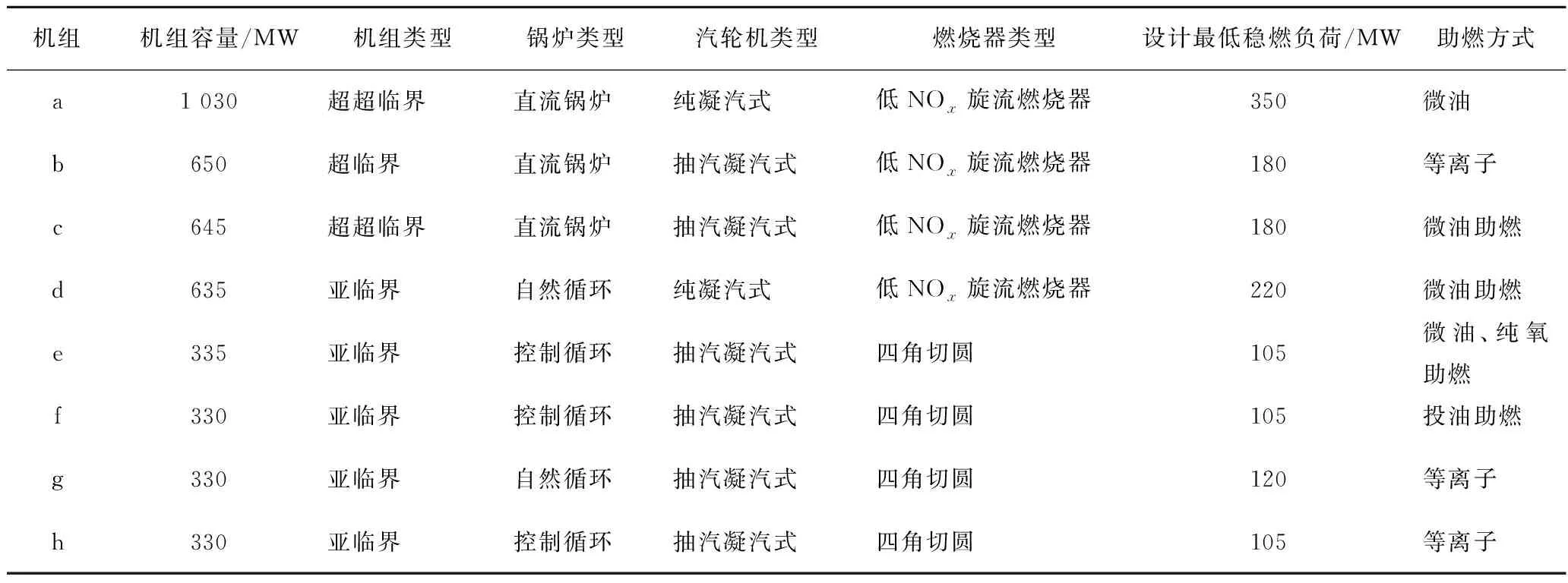

试验机组涵盖1 000、600、300 MW等容量等级机组,包括超超临界、超临界、亚临界以及超高压等类型。试验机组对比见表1。

表1 试验机组概况Table 1 Overview of the test unit

1.2 试验过程

为确定机组的深度调峰能力,机组在50%额定出力以上的负荷开始试验,在不采取点火及助燃措施的情况下,锅炉负荷以3%~10%额定负荷的幅度逐级降低,在试验过程中可在每级负荷下保持15~30 min,直至机组出力降至最低。试验过程中保持机组环保达标、参数相对稳定,稳燃状况良好。试验期间主、辅机安全指标不超标,无显著的烟温偏差和大量落焦等状况。

机组的调峰试验负荷由试验期间的平均电负荷确定,机组电负荷按分钟取数,调峰试验负荷P计算公式为

式中,n为机组稳定运行时间,min;Pi为机组稳定运行期间每分钟的机组有功功率。

试验期间,观察锅炉火检信号、助燃措施投运情况,采集锅炉炉膛负压、污染物排放指标、SCR装置运行温度以及机组供热状况等数据,分析机组调峰运行的受限因素及其对调峰能力的影响。

1.3 燃用煤质

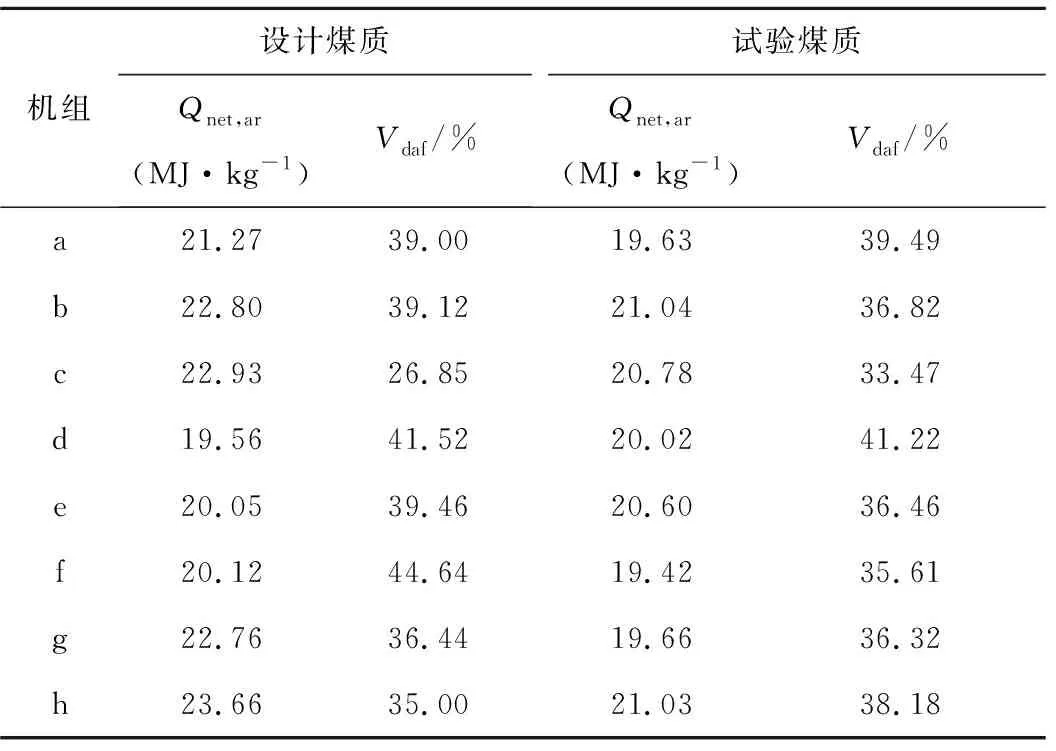

试验期间各机组锅炉燃用煤种与设计煤质相同,均为烟煤。机组设计煤质、试验期间燃用煤质分析见表2。

由表2可以看出,各机组燃用煤质与设计煤质在Qnet,ar和Vdaf较接近。机组d和机组e试验煤质的Qnet,ar较设计煤质略高,均在3%以内,其余机组试验煤质的Qnet,ar较设计煤质低,降低了3%~14%。机组a、机组c和机组h试验煤质分别较设计煤质高1.3%、24.7%和9.1%,其余机组试验煤质均较设计煤质低,机组e、机组f差别较大,分别降低7.6%和20.2%。整体来看,试验煤质大多较设计煤质差,不利于煤粉着火和锅炉低负荷稳燃。

表2 试验机组设计煤质与试验煤质Table 2 Design coal quality and test coal quality of test unit

2 调峰试验结果分析

2.1 机组调峰能力

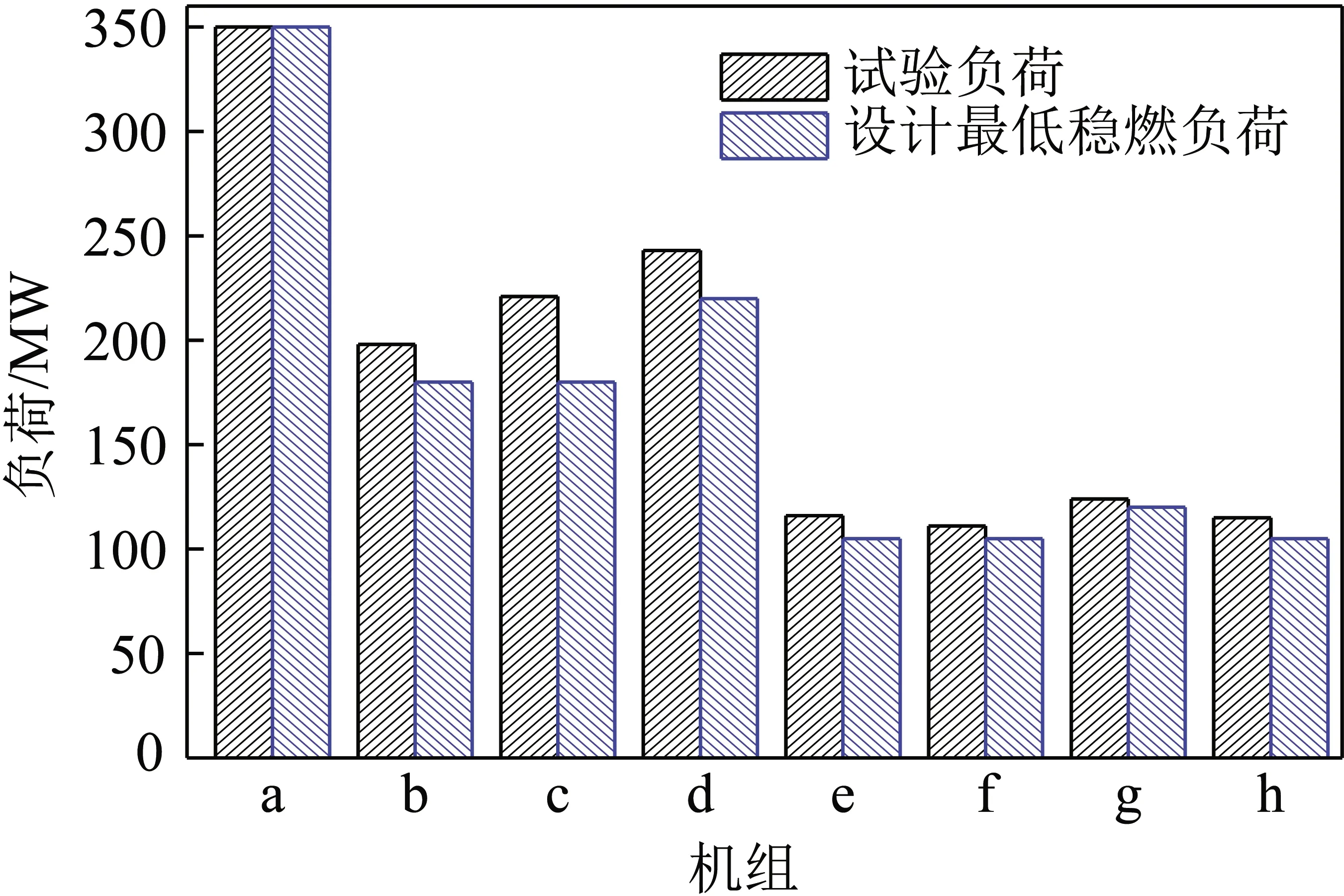

试验机组纯凝工况下的调峰能力分析结果如图1所示。由图1可知,机组a试验中可达到设计最低稳燃负荷以下,其余机组均在设计最低稳燃负荷以上。在机组投运时间较长,缺少稳燃能力改造的情况下,大部分机组已难以达到设计最低稳燃负荷,尤其是在机组燃用煤质不及设计煤质的情况下。为提升锅炉稳燃能力,机组a对一次风、内二次风和外二次风、中心风、冷却进行优化,保证煤粉气流离开燃烧器喷口后能迅速及时着火、稳定燃烧,获得最佳燃烧工况。

图1 试验机组最低运行负荷Fig.1 Minimum operating load of test unit

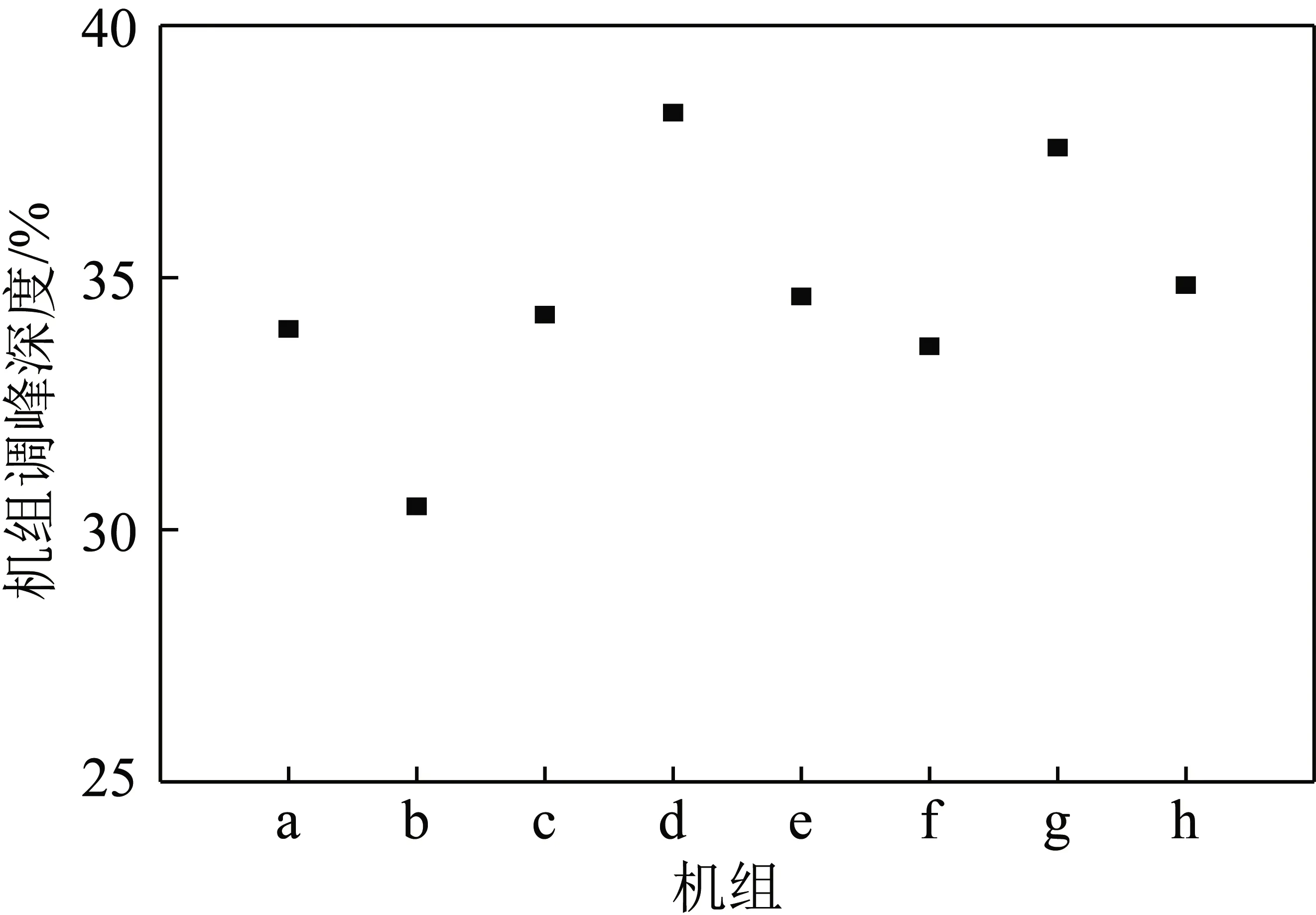

机组的调峰能力根据机组试验负荷/额定容量计算得出。各机组调峰能力的比较分析如图2所示。由图2可知,8台试验机组的调峰能力均能达到40%以下,其中6台机组能达到35%以下,这些机组中机组a进行了稳燃能力提升改造,机组f在脱硝装置中设置了烟气旁路,其他机组均未进行灵活性改造。虽然各机组在纯凝工况难以达到设计最低稳燃负荷,但也具备较强的深度调峰能力,尤其机组b调峰能力约30%。

图2 试验机组调峰深度Fig.2 Peak shaving capacity of test unit

开展试验的8台锅炉中,600 MW以上机组均采用低NOx旋流燃烧器前后墙对冲,300 MW等级的4台机组均采用四角切圆燃烧。从2种燃烧器的对比来看,旋流燃烧器一、二次风混合强烈,煤粉着火快,燃烧充分,而且对高温烟气的卷吸率高,提高了火焰的稳定性,因此旋流燃烧器前后墙对冲方式的低负荷稳燃能力优于切圆燃烧锅炉,在大容量锅炉上应用广泛,某些旋流式燃烧器低负荷稳燃能力能降到额定容量的20%[13-14]。本文试验中,由于受到SCR脱硝、辅机运行等方面限制,机组未能达到更低运行负荷,8台机组在35%额定容量左右基本保持稳定燃烧。这说明旋流对冲燃烧和四角切圆2种型式均具有35%额定容量甚至以下的稳燃能力。

2.2 锅炉稳燃能力分析

锅炉稳燃是火电机组深度调峰运行中关注较多的问题。由于火电机组在低负荷运行时,炉内烟气和炉膛温度较低。煤粉气流着火热源主要有煤粉气流卷吸回流的高温烟气、火焰炉膛等对煤粉的辐射[15]。锅炉负荷降低时,炉膛平均烟温降低,燃烧器区域的烟温降低,不利于煤粉着火。因此,锅炉在深度调峰运行中易着火困难,火焰稳定性差,对工况适应能力变差,微小扰动就可能导致燃烧不稳定,甚至炉膛灭火。同时,在低负荷下锅炉燃煤量减少,磨煤机运行调整可能会导致制粉系统出粉不均匀,特别是降负荷过程中,一次风量根据煤量变化调整,一次风速、一次风温随煤质变化而变化,都可能导致锅炉灭火。

燃用煤质是影响锅炉稳燃的重要因素。挥发分低的煤着火温度高,煤粉进入炉膛后,加热到着火温度所需的着火热较多,不利于煤粉着火和锅炉稳燃。由前文分析可知,试验机组燃用煤质与设计煤质在Qnet,ar和Vdaf较接近,对锅炉稳燃能力不会造成明显影响。

在试验中,通过炉膛负压、火检信号以及助燃措施投运来确定机组燃烧状况。在深度调峰运行期间,各机组火检信号正常,均未投入助燃措施,保持较好的稳燃状况。炉膛压力能够在较大负荷和一定频率范围内反映锅炉燃烧状态的变化[16]。炉膛压力可通过引风调节系统自动调整,主要有改变引风机转速、引风机动叶角度、引风机入口挡板开度、引风机出口挡板开度等手段,可通过炉膛压力波动状况查看锅炉燃烧状况。当机组变负荷运行时,风量与煤量发生变化,引风控制系统以炉膛压力为给定值进行调节,当炉膛负压出现剧烈波动时,说明引风控制系统无法有效控制炉膛负压,可能存在燃烧不稳定的情况。

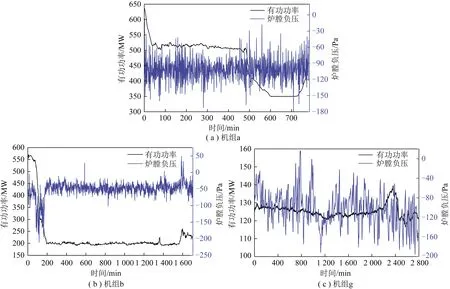

以机组a、机组b和机组g为例,开展机组调峰运行状态下锅炉炉膛负压分析,如图3所示。从图3(a)可知,机组在降负荷、低负荷以及升负荷运行过程中,炉膛负压均在-150~-30 Pa,未出现炉膛负压为正的情况,在各工况下锅炉燃烧维持在较稳定的状态。机组a在试验前开展了稳燃改造,对一次风风速测量装置相关流场进行优化,对二次风通过在风箱内部设置导流板等优化措施,优化管网阻力特性,保证前后墙风箱风量、上中下层风道风量、单只燃烧器分配风量趋向均匀,验证了锅炉稳燃性改造的有效性。

由图3(b)可知,机组b锅炉炉膛负压在低负荷运行期间较为稳定,期间出现若干次炉膛压力为正的情况,但在变负荷阶段,炉膛负压波动剧烈,在前期降负荷阶段,炉膛负压快速减小,甚至达到-200 Pa以下,在后面升负荷阶段,炉膛负压呈快速增加后迅速下降的趋势,多次出现正压的情况,说明机组b锅炉在变负荷阶段燃烧出现不稳定状况。这主要是由于在变负荷阶段,炉内烟量和给煤量剧烈变化,引风机调节难以快速匹配烟气量的变化,导致炉膛负压大幅波动。

图3 锅炉炉膛负压Fig.3 Boiler furnace negative pressure

从图3(c)可以看出,机组g在低负荷运行期间,即使机组出力基本稳定,锅炉炉膛负压波动仍较为剧烈,炉膛压力多次接近甚至超过0,达到正压,最低接近-200 Pa,变化幅度较大,说明锅炉燃烧状况不稳定。当机组在高负荷运行时炉膛易维持稳定性,而机组在深度调峰工况下,磨煤机给煤量变少,炉膛温度降低,燃烧状况极易发生波动,燃烧不稳定。

2.3 污染物排放

燃煤火电机组深度调峰运行会影响锅炉燃烧状况、烟气氧量以及烟气温度,从而影响机组污染物生成和排放。在机组执行更加严格的环保排放标准情况下,污染物排放控制成为影响机组调峰运行的重要因素。

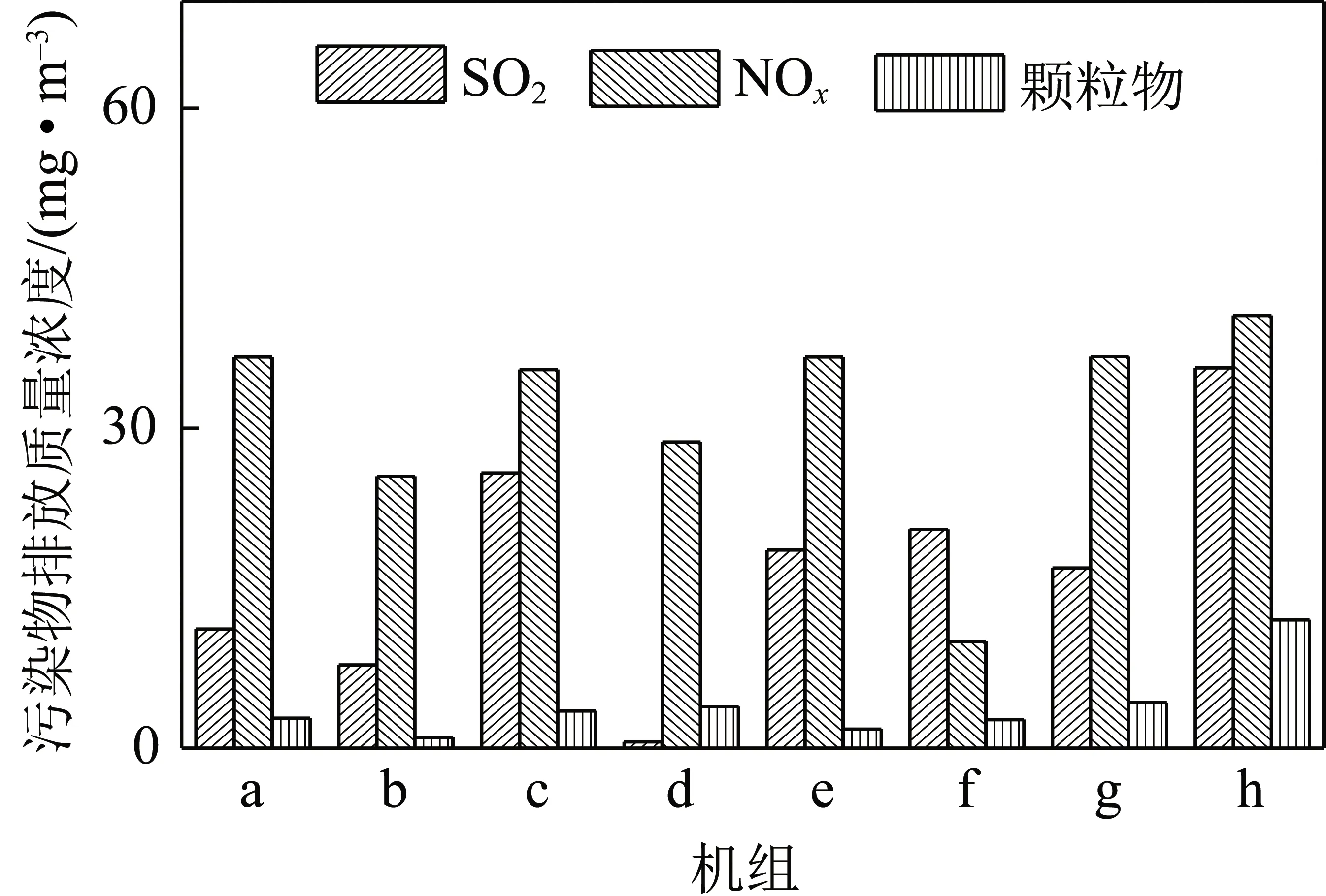

图4为试验机组在深度调峰运行期间的污染物排放浓度。试验机组均执行超低排放标准,即SO2、NOx和烟尘质量浓度分别不超过35、50和5 mg/m3。污染物质量浓度采用机组深度调峰运行期间的平均值,各机组调峰深度为图2机组运行负荷率,在35%左右。各机组低负荷运行下能够将污染物排放控制在标准范围内。机组深度调峰运行情况下SO2和颗粒物质量浓度与常规负荷运行相近,但NOx质量浓度明显升高,这也是限制燃煤火电机组调峰运行的重要因素。

图4 试验机组深度调峰污染物排放Fig.4 Pollutant emission of deep peak shaving of test unit

机组在深度调峰运行期间,SCR脱硝效率会随运行温度的降低而降低。SCR催化剂效率一般在350 ℃最佳。机组在低负荷下运行时,烟气温度降低,当烟气温度降低到硫酸氢铵析出温度时,硫酸氢铵析出,催化剂的活性位及微孔被覆盖、失效,使催化剂活性明显降低,系统脱硝效率降低。同时,硫酸氢铵呈中度酸性且具有很大的黏性,易黏附在催化剂上,导致催化性能下降,还会黏附在下游设备的换热元件上,加剧设备的腐蚀和堵灰,因此SCR脱硝系统需要在低负荷下退出运行[17]。

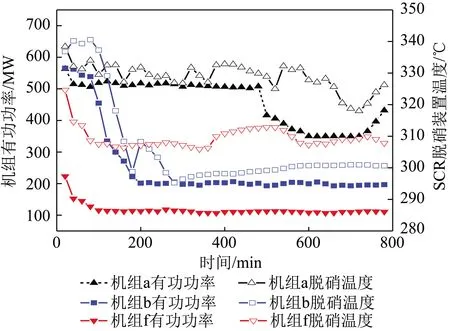

图5为机组a、机组b和机组f试验期间SCR脱硝装置温度与机组有功功率的关系。从图5中可以看出,SCR烟温随机组有功功率的减小呈下降趋势。机组a在试验中经历稳定运行、降负荷与升负荷等阶段,SCR随有功功率的变化关系明显。机组b的SCR脱硝温度随有功功率的变化更加明显,且脱硝温度已降低至300 ℃以下,极易降低催化剂效率甚至失效,不能维持长时间运行。机组f在有功功率下降过程中,SCR脱硝温度先呈下降趋势,之后逐渐上升,这是由于该机组SCR装置设置烟气旁路,当脱硝温度过低时,可将高温烟气引出混合,以提升SCR脱硝装置的运行温度,确保脱硝催化剂效率与脱硝效果,因此深度调峰试验期间机组f的NOx质量浓度维持在较低水平,在所有试验机组中最低。说明SCR脱硝装置烟气旁路在机组深度调峰运行期间效果良好,虽然会降低机组运行经济性,但能保证机组调峰运行安全。

图5 机组a、b、f的SCR脱硝装置烟温Fig.5 Flue gas temperature of SCR denitrification device of unit a,b,f

2.4 机组供热

热电联产机组供热也是影响燃煤机组调峰的重要因素,尤其是北方冬季供暖机组,在工业抽汽和采暖抽汽的供热需求下,抽汽供热机组和背压供热机组的调峰能力受到极大限制。针对试验机组中抽汽供热工况与纯凝工况的调峰能力进行对比分析。

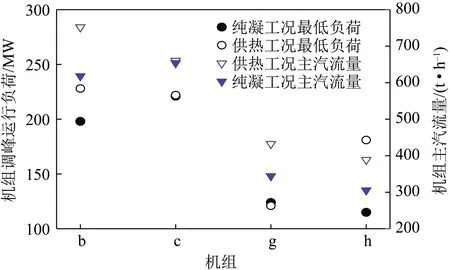

试验的8台机组中,6台是抽汽供热机组,2台为纯凝机组。图6为机组b、c、g和h在纯凝工况和供热工况下调峰运行负荷的比较。由图6可知,机组b和h在供热工况下,调峰能力明显下降。机组b在工业抽汽量74 t/h、采暖抽汽量163 t/h时,最低运行负荷由198 MW升至228 MW,调峰能力由30.46%变为35.08%;工业抽汽量为68.9 t/h时,机组最低运行负荷由198 MW降至193 MW,调峰能力由30.46%变为29.7%。机组h在工业抽汽流量93.7 t/h 时,最低运行负荷由115 MW升至181 MW,调峰能力由34.8%变为54.8%,调峰能力降低20个百分点。机组c在工业抽汽流量9 t/h时,最低运行负荷变为220 MW,调峰能力变化不大。机组g在工业抽汽流量94 t/h时,最低运行负荷由124 MW降至121 MW,调峰能力变为36.7%,调峰能力有所提升。

图6 机组纯凝工况与供热工况调峰能力Fig.6 Peak shaving capacity of the unit under pure condensing conditions and heating conditions

综上可知,机组抽汽供热对于机组调峰能力的影响不是单一的。当机组抽汽供热时,锅炉蒸发量增加,锅炉运行负荷增加,有利于锅炉稳燃。但当机组供热量较大时,机组抽汽较多,此时汽轮机在保证抽汽量的同时需满足中压缸排汽温度不超温,也需要足够的蒸气带走低压缸产生的鼓风损失,保证低压缸的最小蒸气流量。因此,在机组低负荷运行时,抽汽压力和抽汽量可能无法满足需求,影响机组的调峰能力,在带较大的抽汽量供热时,可能会使机组调峰能力降低20%以上。

3 结 论

1)锅炉燃用煤质与设计煤质接近时,调峰能力与设计最低稳燃负荷接近,深度调峰能力达到40%以下,甚至达到35%。但在变负荷和低负荷运行阶段,可能存在锅炉燃烧状况不稳定的情况。

2)NOx排放是燃煤火电机组深度调峰运行期间的重要限制因素。SCR脱硝装置运行温度随机组运行负荷降低而降低,或可降至300 ℃以下,严重影响SCR装置正常运行。

3)机组供热对于燃煤机组调峰运行影响显著,供热量较小时对于锅炉稳燃具有促进作用,但供热量较大时严重影响机组深度调峰,可能会使机组调峰能力下降20%以上。

4)锅炉稳燃能力改造和SCR装置烟气旁路在实际应用中效果良好,能够有效保障锅炉燃烧状况稳定和SCR脱硝装置正常运行,提升火电机组调峰能力。