煤制乙二醇废水处理关键技术研究进展

杨 芊,魏江波,孙 齐,刘志学,滕 巍,陶志达

(1.中国煤炭加工利用协会,北京 100013;2.神华工程技术有限公司,北京 100011;3.北京工业大学 环境与能源工程学院,北京 100124;4.生态环境部环境工程评估中心,北京 100012)

0 引 言

随着我国积极构建国际国内经济双循环,对化工产品的需求也更加强劲。2019年我国化纤生产总量达5 827万t,稳居全球第一[1-3]。乙二醇作为化纤生产链的重要原材料,不仅参与生产,还因其活泼的特性在生产中起到不可替代的作用[4-5]。乙二醇的原料技术路线主要分为石化路线、生物质路线和煤化工C1路线3种。石化路线有环氧乙烷直接水合法、环氧乙烷催化水合法及碳酸乙烯酯法;生物质路线是以生物质为原料生产乙醇,乙醇催化脱水制乙烯,再合成乙二醇;煤化工C1路线制备乙二醇是以甲醛为原料的路线和以合成气为原料的C1路线。据中国煤炭加工利用协会统计,2020年煤制乙二醇产能达438万t,约占全国乙二醇总产能的40%[6]。

乙二醇是石油与煤化工行业的重要延伸产品,2009年以前建成投产的企业全部采用乙烯制乙二醇。由于我国石油产量供需不平衡且国际石油价格波动较大,很大程度上限制了乙烯制乙二醇的产量与价格。为适应我国煤炭资源相对丰富的能源结构现状,煤制乙二醇工艺得到政策支持并快速发展。我国建成与规划中的合成气制乙二醇企业均将草酸二甲酯法作为主要设计工艺,该工艺能耗低、经济性能优异、技术成熟、无需复杂催化剂,羰基化反应通常以Pb-Fe/α-Al2O3等Pb系双金属催化体系为主,加氢催化剂则多以铬元素为主。煤化工项目普遍具有投资高、规模大、能耗高、污染物排放量大等特点,污染治理特别是废水处理问题仍是制约煤化工产业发展的主要瓶颈之一。

为了实现废水近零排放,针对乙二醇废水高有机物、高硝酸盐、有毒及难降解的特点[7],笔者基于煤制乙二醇生产工段以及乙二醇废水中的污染物质种类,对现阶段在预处理、生化处理以及深度处理的关键技术进行评估与总结,并对乙二醇废水处理技术进行展望。

1 合成气制乙二醇

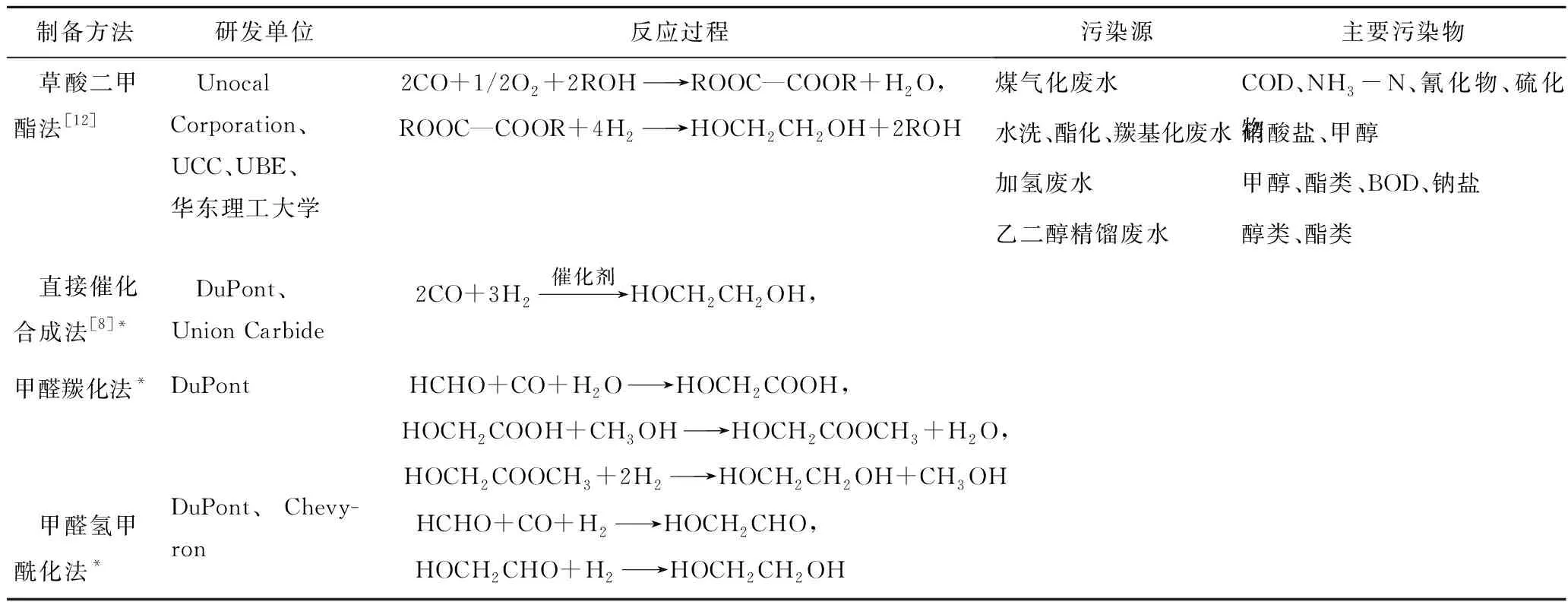

煤经合成气制化学品和燃料是现代煤化工的核心和关键技术,广泛应用于包括煤制乙二醇在内的煤基大宗化学品、煤制油气、IGCC发电、煤制氢等过程工业。现阶段合成气制乙二醇的生产工艺主要包括:催化剂直接合成法[8]、草酸二甲酯法(CO氧化偶联法)[9]、甲醛氢甲酰化法[10]、甲醛羰化法[11]等(表1)。以上方法大多需通过净化、催化以及蒸馏等手段合成与提纯产品,因此在生产过程中排放大量废水。由于生产工艺之间的差异,合成工段废水中污染物种类有所不同,如草酸酯法会生成硝酸、甲醇、草酸钠等副产物[12-13]。

表1 合成气制乙二醇的生产工艺、污染源及主要污染物Table 1 Process,pollution sources and main pollutants of ethylene glycol from syngas

2 煤制乙二醇废水处理关键技术

分析国内外现有煤化工废水及煤经合成气制乙二醇废水处理方法,按照废水处理工艺顺序分别对预处理、生化处理以及分盐处理过程中的关键技术进行总结。

2.1 煤气化废水预处理技术

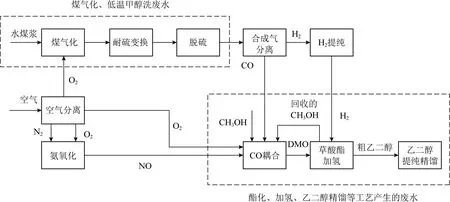

草酸二甲酯法制乙二醇的工艺流程及污水排放情况如图1所示,各工段排水量差别较大,其中约70%废水属于煤气化废水。按照物质之间相对运动方式划分,煤气化技术主要分为流化床气化、气流床气化以及固定床气化3种[14-15]。煤气化技术决定了煤气化废水水质的特点,如固定床气化废水中COD质量浓度可达9 000~21 000 mg/L,氨氮质量浓度为3 500~10 000 mg/L,含有酚、多环芳烃等高生物毒性的难降解有机物[16]。流化床气化废水中COD质量浓度相对较低,为300~1 000 mg/L,可生化性好,但30~300 mg/L的焦油增加了废水处理负担[17]。气流床气化废水中COD质量浓度为300~1 000 mg/L,氨氮质量浓度为400~2 700 mg/L,硬度及悬浮固体含量高但不含焦油及成分复杂的有机物[18]。以上3种技术生成的废水水质差别较大,但废水中氨氮含量均较高,均含有氰化物。综合乙二醇废水中煤气化关键排污工段的水质特点,预处理技术主要包括脱氨技术、脱酚技术、降SS技术、破氰技术。

图1 草酸酯法制乙二醇的工艺流程及主要污染源Fig 1 Technological process and main pollution sources of producing ethylene glycol from oxalate ester

煤气化废水中氨氮、CO2、H2S以及单元酚、多元酚等污染物质的脱除通常以组合工艺的形式出现。国内外较成熟的氨酚脱除回收工艺主要包括[19]:① Lurgi Phenosolvan-CLL工艺,该工艺投资费用高但脱酚效果明显,利用废水中饱和酸性气体降低pH优化萃取进行脱酚,脱酚后加压汽提脱酸脱氨[20]。该法处理后的废水COD质量浓度<3 000 mg/L,单元酚质量浓度<20 mg/L,总酚脱除率>99%,游离氨质量浓度<50 mg/L。② 赛鼎双塔脱酸-脱酚-脱氨工艺,该工艺是鲁奇Phenosolvan-CLL工艺的改进版,国内义马煤制气厂有工程应用,该方法处理后的水中COD质量浓度>6 000 mg/L,非挥发酚质量浓度>600 mg/L,游离氨质量浓度50~100 mg/L[21]。③ 华南理工大学开发的单塔脱酸-脱氨-脱酚工艺,该工艺优先脱氨降低废水pH,为甲基异丁基甲酮(MIBK)或二异丙醚(DIPE)做萃取剂的萃取脱酚工艺提供适宜环境,使氨酚去除效果更优异。中煤龙化集团已实施应用该工艺:DIPE为萃取剂时,COD质量浓度<4 000 mg/L,总酚质量浓度<600 mg/L,氨氮质量浓度<300 mg/L;MIBK为萃取剂时,COD质量浓度<2 000 mg/L,总酚质量浓度<300 mg/L,氨氮质量浓度<300 mg/L[22-25]。为提高处理效果,华南理工大学在原有工艺基础上开发了双塔脱酸-脱氨-脱酚工艺,已被大唐克旗、大唐阜新等公司应用。

含氰废水在酸性条件下会生成剧毒的氢氰酸,常采用碱性氯化、硫酸亚铁络合、活性炭吸附等方法预处理含氰废水[26]。工业上应用最普遍的技术为碱性氯化法,该法常采用两级破氰处理,其反应过程[27]为

第1级:

(1)

(2)

(3)

第2级:

(4)

总反应方程式:

(5)

含氰废水在氯系氧化剂的作用下,第1阶段被氧化为毒性较低的氰化盐,氰化盐进入第2阶段被完全氧化为CO2与N2,该方法实现了含氰废水无害化、无毒化转变。河南某年产20万t煤制乙二醇工厂应用此法进行破氰,经实际运行发现CN-质量浓度由进水时的35 mg/L降至1.8 mg/L,氰化物去除率达94.8%。为进一步提高处理效率,减少处理成本,研究人员采用高级氧化技术处理含氰废水,如电催化、光催化、臭氧催化等,但大部分高级氧化技术处于实验室研究阶段[28]。

对一所学校而言,教师的重要性不必赘言。校园情感场生态的构建对教师的要求主要包括:真诚之爱、公平正义,具有敏锐的观察力。校园情感场生态本质上以人人之爱为最根本的驱动力,教师对学生的爱为校园人人之爱的核心;教师应该是公平正义的化身,让每位学生都能获得应有的尊重、应享的权利和应获的机会;敏锐的洞察力是教师观测学生在场状态并予以关注或干预的基本保证。其中,真诚之爱最重。

以上煤气化废水预处理方法,结合国内外工业上现有技术案例,为煤制乙二醇废水中的煤气化工段废水处理提供参考。煤制合成气与合成气制乙二醇过程共同作为煤制乙二醇工艺的主要排污工段,为实现废水高标准排放,对合成气制乙二醇工段废水的治理也至关重要。

2.2 合成气制乙二醇废水处理技术

2.2.1硝酸还原反应技术

酯化、加氢作为乙二醇生产工艺中重要反应过程,不仅实现乙二醇生产,反应过程中还会生成硝酸、甲醇等副产物。由于副产物硝酸在酯化废液中占比较高且呈酸性,因此会影响酯化塔的保养以及安全生产。目前乙二醇生产中常见的硝酸处理方法包括中和法、浓缩法、硝酸还原法。中和法通过向含硝酸废水中加入片碱等碱性物质提高废水pH后外排后处理,该方法较简单但碱性药剂用量大、成本高。为降低物耗、能耗,研究人员提出了硝酸浓缩法和硝酸还原法,这2种技术均能回收废水中硝酸,但相较于浓缩法,硝酸还原法更满足工业需求。该法是利用硝酸、甲醇与NO在一定压力、温度下发生反应并生成酯化反应中间产物亚硝酸甲酯,实现去除硝酸以及回收甲醇。反应方程式为

(6)

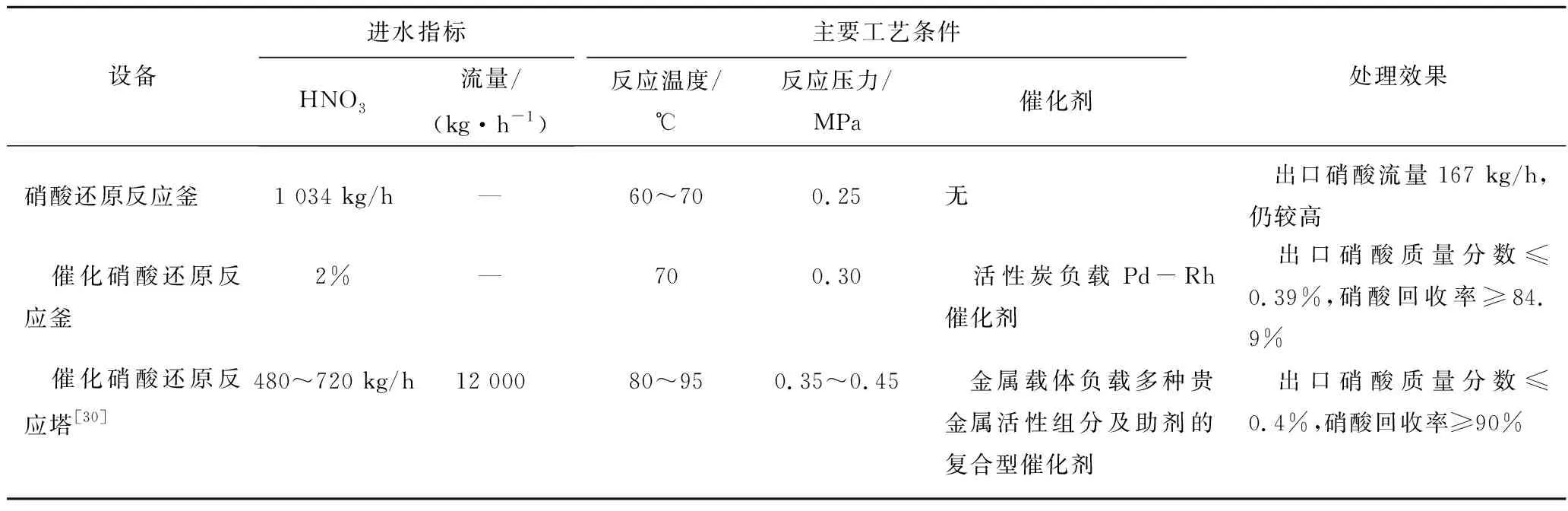

现有利用硝酸还原技术回收硝酸的设备主要有硝酸还原反应釜[29]、催化硝酸还原反应釜、催化还原反应塔[30],具体见表2。其中硝酸还原反应釜中未使用催化剂,通过搅拌并延长停留时间使NO与HNO3和醇的混合溶液直接反应。该反应条件温和,但单台设备的硝酸回收率有限,为最大程度降低液相中硝酸浓度,常将数个硝酸还原反应器并联使用,处理后的硝酸质量分数降至1%后进入碱处理阶段。随着催化剂制备技术的成熟,具有不同性能催化剂的催化还原反应塔技术逐渐实现工业应用。催化硝酸还原反应塔中液相由上至下流动,NO气体则逆流而上,2者在位于反应器中部催化剂的作用下生成液相的亚硝酸甲酯,亚硝酸甲酯经气化后回收至酯化塔入口。该反应器有利于硝酸回收利用,开发出使用时间长、催化效果稳定的催化剂是该设备面向工业化稳定发展的关键。

表2 硝酸还原反应设备参数及处理效果Table 2 Equipment parameters and treatment effect of nitric acid reduction reaction

煤制乙二醇废水经一系列预处理后,COD、酚类以及氨氮等污染物仍处于较高水平。为实现深度处理和废水达标排放,常借助不同组合形态的微生物对水中污染物进行生化处理。

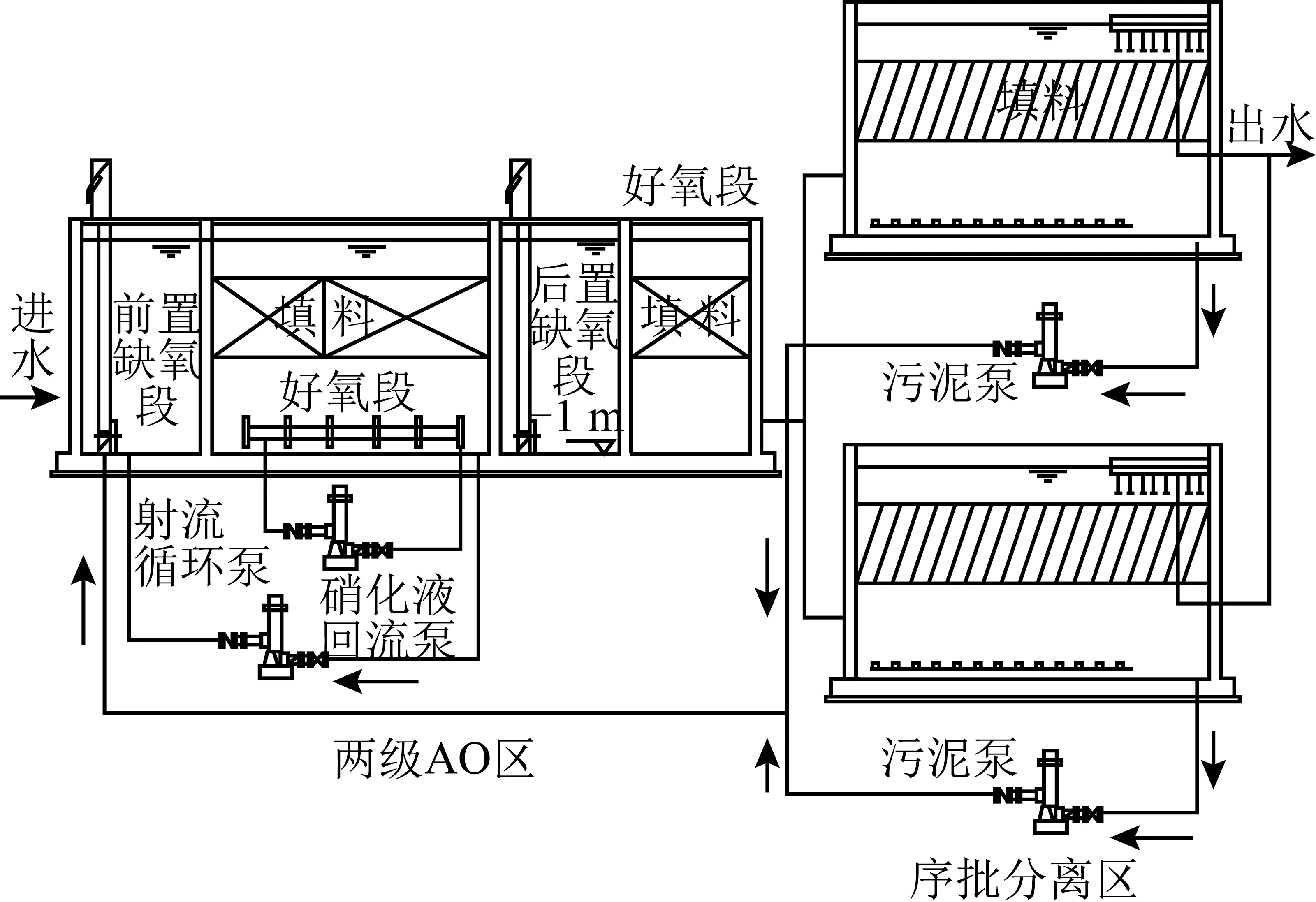

2.2.2改进型A/O工艺(HBF)

A/O工艺作为水处理行业中较成熟且广泛应用的处理技术,具有操作简单、对生活废水处理效果好、占地面积小等优点。但对于煤制乙二醇废水来说,A/O工艺在有毒污染物以及高浓度盐类等物质的冲击下,常处于低降解效率的状态。为优化传统A/O工艺,研究人员[31]将原本的一级A/O反应器升级为两级,并与序批式反应器串联,反应器结构如图2所示。该改进型A/O工艺又称HBF(Hybrid Biological & Fixed Film Technology)工艺,通过向好氧池内添加填料以及增设含有填料的序批池,不仅实现了生物膜与活性污泥共存的污染物降解模式,还将反应池内的停留时间缩短至40~50 h,污泥质量浓度提升至6 000~8 000 mg/L,具有更优异的生化工艺参数[32]。处理污染物时废水首先流入一级A/O池,不仅可在缺氧段进行反硝化脱氮,也可在好氧段生物膜以及活性污泥微生物的作用下通过同步硝化反硝化反应实现脱氮,废水中超过80%的总氮在一级A/O反应器中去除。为强化污水处理,设置后续二级A/O反应器与序批反应器。HBF工艺的核心之一是填料选用,不同类型的填料对废水处理效果不同,如王文标[33]为探究HBF工艺中典型填料对污水处理性能的影响,采用软性填料、酶浮填料、聚酯填料等6种填料,构建了HBF反应器处理生活污水。结果显示使用酶浮填料的反应器对污染物的处理效果最好。在实际应用方面,河南某煤气化厂经改造后使用以酶浮材质为填料的HBF工艺处理废水,CODcr去除率达90%以上,氨氮去除率达98%以上,废水可以达标排放,极大缓解了环保压力。

图2 HBF反应器结构[31]Fig 2 HBF reactor structure drawing[31]

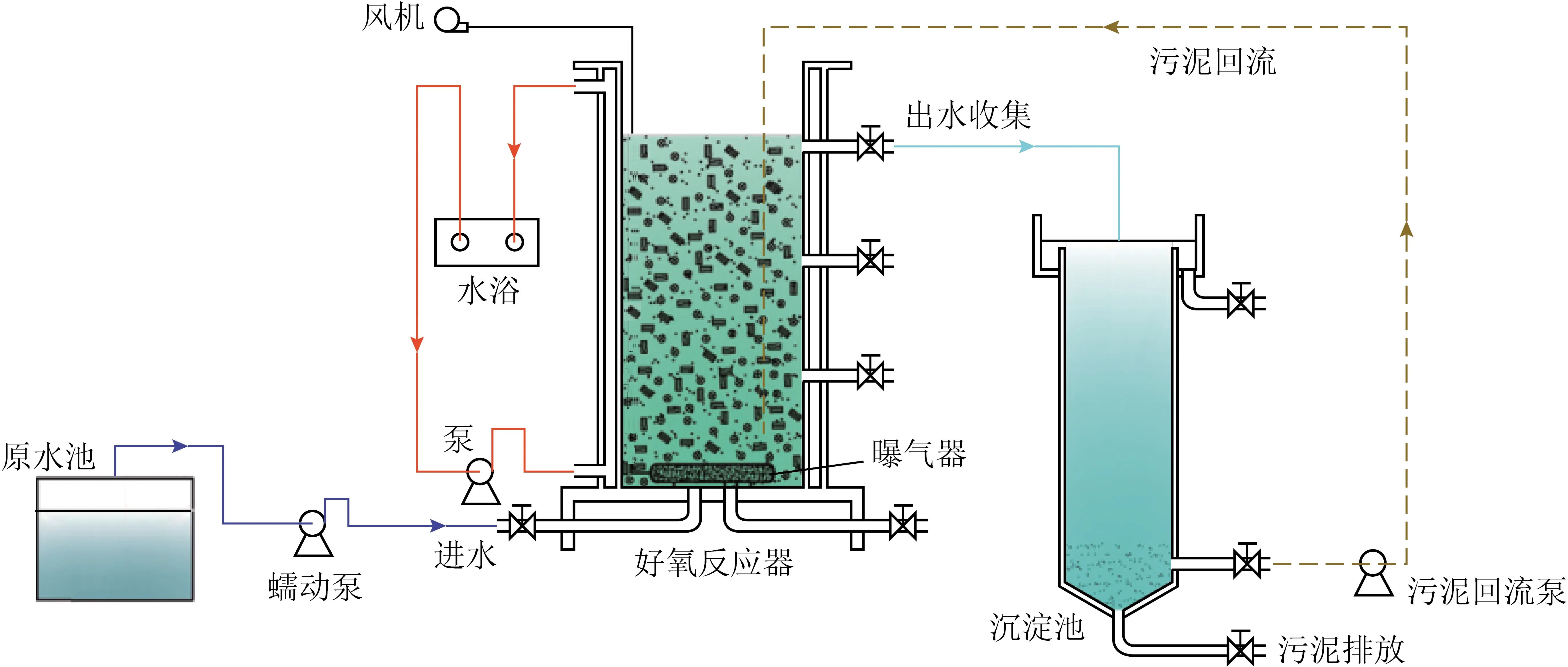

2.2.3IFAS及其衍生工艺

图3 浮式固定膜活性污泥系统(沸石复合型载体)[34]Fig 3 Floating fixed membrane activated sludge system (zeolite composite carrier)[34]

2.3 分盐结晶技术

煤制乙二醇废水经过前期技术处理后,有机物、氨氮等污染物已大量去除,但仍含有质量分数约4%的总盐(NaNO3、Na2CO3等)。高浓度含盐废水未经处理排入河流,会破坏淡水生态系统,甚至造成系统崩溃,所以须对高盐废水进行处理。

2.3.1膜法分盐技术

根据膜孔径大小可将膜分离技术分为微滤、超滤、纳滤和反渗透[37]。其中,反渗透技术膜产品的孔径最小,不仅可以截留溶解性盐类,还可以阻隔分子量大于100的有机物,与具有高盐特性的煤制乙二醇废水匹配度较高,适用于该种废水的脱盐、降COD处理。反渗透技术以压力差为推动力,溶剂受到吸引穿过膜到达低压侧,高压侧的溶液被浓缩。压力一定时,为加快溶剂的跨膜运动,工业上多选用含较多亲水基团的醋酸纤维素、芳香聚酰胺等高分子材料作反渗透膜的制备原料。目前,最常见的反渗透膜处理组合工艺为过滤+反渗透工艺[38],其中预处理过滤由盘片过滤器与超滤系统组成;反渗透由一级9 MPa反渗透系统与二级16 MPa反渗透组合构成,经反渗透系统处理后总盐质量分数可由4%提升至16%~20%,清水回收率在65%左右。虽然反渗透技术对废水处理效果较好,但存在易堵塞、进水水质要求高、使用寿命短等膜类技术的通病。因此1套完整的反渗透装置必须设有保安过滤器、膜冲洗装置、反渗透加药装置(阻垢剂、还原剂、非氧化性杀菌剂、盐酸等)、化学清洗装置等辅助设备[39]。

反渗透装置排出的浓盐水含水率仍较大,若直接进行蒸发结晶处理,能源消耗量过高,影响企业生产,所以有必要进一步浓缩浓盐水。一般的膜分离方法已不能满足浓缩需求,随着振动膜技术的研发,一种通过振动减少膜堵塞、提升溶剂过滤速度的装置逐渐得到应用[40]。该装置使用的膜材料为超滤膜或反渗透膜,形状由管状结构变为平行摆放的碟式结构,回收率约75%。为进一步提高回收率,研究人员开发出了以振动膜技术为理论基础的SCRM超浓缩膜系统,该系统结构更简单、膜利用率更高,常用于欧洲及美国垃圾渗滤液浓水脱盐处理,回收率可达80%。

2.3.2蒸发结晶技术

为实现高盐废水“近零排放”,蒸发结晶是目前应用最广泛的终端处理技术之一。蒸发结晶技术的具体工艺形式主要包括多效蒸发(MED)、多级闪蒸(MSF)、机械式蒸汽再压缩蒸发(MVR)[41-42]。以上工艺各有优劣,在实际工程应用中需结合水质特点、安全标准以及成本进行选择。

多效蒸发技术是处理煤化工高盐废水常用的蒸发结晶技术,蒸发原理为:通过改变蒸气压强,使各效间的液相沸点依次降低形成温度差,下一效溶液得到前一效相变潜热而沸腾蒸发,达到浓缩效果。与蒸发塘相比,多效蒸发反应器具有废水处理量大、操作简单、占地面积小等优点,但在实际应用中,二次蒸气雾沫夹带严重、运行末期蒸发母液内COD增加导致蒸发负荷降低,鲜蒸气与冷凝水消耗量大等问题也不容忽视。为将蒸发器的能耗降至最低,研究人员设计开发了机械式蒸气再压缩蒸发器,该蒸发器内部由多效柱状降膜构成,蒸发温度为40~100 ℃,适用于沸点升高8~10 ℃的溶液[43]。高盐废水受到蒸发器下部真空泵的抽吸,在效体内部由上至下多次流动,水分不断蒸发,废水得以浓缩。该设备虽然在启动前的预热过程中需添加一些蒸气,但正式运行后无需额外添加蒸气,仅需少量冷凝水辅助循环,每年可节约上百万元鲜蒸气费用。

3 结语与展望

随着乙二醇需求量逐年增加,完全依靠石油路线生产乙二醇已不能稳定国内市场的供需平衡。合成气制乙二醇技术的发展符合我国国情,越来越多的项目得到支持并完成建设。目前已建成的煤制乙二醇企业主要集中在河南省及我国中西部地区,特殊的地理环境和相对匮乏的水资源状况,使地方政府对煤化工废水处理格外重视,也提出了更加严格的要求。

煤制乙二醇废水主要来自于气化、DMO合成等工段,属于典型的煤化工废水,含有氰类、酚类、氨氮等污染物;酯化、加氢以及精馏工段排放含硝酸和有机物废水。结合目前国内正在运行的20多套煤制乙二醇项目废水特征和处理经验,通常通过预处理去除油、酚、氨等有毒物质并降低悬浮物浓度,生化阶段可进一步降低COD、氨氮和有机物,蒸发结晶可实现废水零排放。因此,建议采用“预处理—生化—分盐结晶”的工艺来处理合成气制乙二醇的废水。

针对合成气制乙二醇废水处理技术,建议从废水中污染物资源化角度进行考虑:

1)酚氨预处理技术。开发高效的酚萃取剂,提高分配系数,从萃取混合液中精馏回收酚产品,萃取剂进行再生、重复使用。研发新型脱气膜技术,降低废水中氨氮浓度,回收铵盐。

2)生化技术。建议采用“厌氧+好氧”的联合处理工艺,厌氧工艺中可采用UASB、EGSB等工艺回收甲烷。目前,煤制乙二醇废水好氧生化处理停留时间仍然很长,有的多达几十个小时,需筛选高效功能菌,提高污泥浓度,增加微生物填料,采用抗冲击处理工艺,如MBR、MBBR、SBR等工艺进一步优化工艺参数,降低处理成本。

3)分盐结晶技术。开发NaCl浓盐水非结晶资源化利用技术,如NaCl溶液制备NaClO技术。生产CaSO4、K2SO4等其他结晶盐的资源化技术。