电弧增材制造控形改性技术研究进展

张栩菁, 魏艳红, 赵文勇, 龙金卫, 刘仁培

(南京航空航天大学,江苏 南京 210000)

0 前言

增材制造技术(Additive manufacturing)是一种自下而上逐层熔覆,制造三维实体构件的制造技术,是第三次科技革命的颠覆性技术之一,近30年来发展十分迅猛,大到航空航天、船舶机械,小到人类衣食住行,都能很好的契合现代制造业所需的设计复杂,性能优越的生产要求。

传统制造业有2种制造工艺,一种是等材制造,一种是减材制造。等材制造如古代的铸剑、熔模铸造;减材制造包括常见的车、铣、刨、磨、钻等手段。相较于传统制造,增材制造技术能有效提高材料利用率,丰富材料制造设计端的设计复杂性,且具有制造过程简单,生产周期短等特点[1]。目前,增材制造作为一种近净成形工艺,是现代绿色制造、低碳高效产业的重点发展方向。其中以电弧为热源的电弧填丝增材制造技术(WAAM),其原理是使用金属焊丝作为熔覆材料,以层间堆焊的方式,可生产出焊接缺陷少、力学性能优异的构件[2-3]。相比于激光增材、电子束增材,WAAM在沉积速率、材料利用率、构建大型复杂金属构件等方面具有显著优势,且WAAM的成本较低,具有更广泛的适用性[4]。尤其在航空航天,船舶机械等有众多较大尺寸、中低程度复杂构件装备的领域,电弧填丝增材技术能够在满足服役条件要求下,提高生产效率,降低生产成本。

进入21世纪以来,电弧填丝增材技术得到了快速发展和进步,WAAM在众多领域都有许多相对成熟的案例[5-7]。但是该技术仍然存在表面成形精度难以满足复杂构件要求、组织性能难以控制、层间结合处偏析以及内部气孔等缺陷难以消除,需要进行二次加工等问题[8-11]。如不进行技术优化或处理,难以满足核电、航空、航天、武器装备等大型零部件制造的技术要求。

目前,对于调控电弧增材过程中的成形精度及组织性能已经开展了广泛研究,在工艺技术及装备制造方面进行了大量的探索,对电弧增材制造技术的进步发展起到了积极的推动作用,具有十分重要的科研和工程应用意义。

1 电弧增材制造形性调控方法分类

良好的表面成形精度是评定电弧增材构件质量的重要指标,尤其是对于表面成形精度要求高的复杂构件有着重要意义,而组织性能的调控更是对所有金属加工制造都具有非要重要的影响。当前能改善电弧填丝增材制造表面成形精度或提高组织性能的方法众多,有学者[12]按调控原理分类,将复合式增材制造技术分为3大类,分别是增减材复合技术、增等材复合技术和特殊能场辅助技术;也有学者[10]按调控目的将调控方法分为表面成形精度调控、增材内部缺陷调控、应力应变调控和微观组织调控4种方法。文中按照调控手段在增材制造过程中施加的时间段分为:在电弧增材过程中的调控、在电弧增材过程后的调控。其中在增材过程中的调控主要是同步热加工,如复合铣削、同步层间轧制、同步层间喷丸、同步层间锤击等,以及辅助冷却和引入特种能场辅助电弧增材。而增材过程后的调控主要包括各种冷热加工,如增材结束后进行铣削、轧制、锻造、喷丸及各种热处理方式等。

2 电弧增材过程中成形和性能的调控

在电弧增材过程中进行表面成形和组织性能的调控难度较大且工艺复杂,但是层间调控往往能达到更好的调控效果,且对生产效率影响较小,在对精度和性能要求普遍较高的航空航天、车辆船舶、生物医药等领域有很大发展潜力。因此国内外学者对电弧增材过程中可施加的调控方法进行了大量研究,主要有以下几种方式。

2.1 同步随层铣削

在电弧增材过程中,由于焊缝熔池金属流动,加上层间热累积严重,在层与层之间极容易产生凹凸不平,所导致的精度偏差难以避免。因此,有学者融合增减材制造各自的优势,在增材制造进行的过程中,同时对构件进行铣削等减材加工,这不仅提高了增材构件表面成型精度,还保证了制造效率。

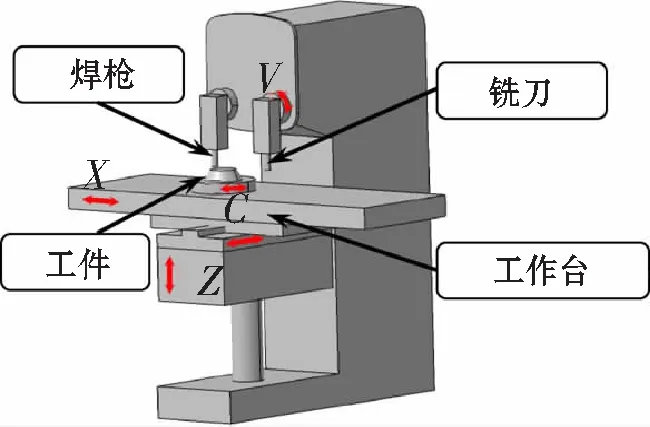

增材复合铣削技术最早在美国学者Fesslar等人[13]在其开发的(Shape deposition manufacturing, SDM)工艺上运用了铣削加工来消除金属沉积过程中的台阶效应。为提高成形效率,有学者研究了随层铣削。Karunakaran等人[14]提出一种基于电弧熔丝的电弧叠层制造工艺(ArcHybrid-layered manufacturing, ArcHLM),在每层堆叠完成后对构件表面进行数控铣削(Computer numerical control, CNC)处理。该工艺使得电弧增材与铣削加工整合到同一制造平台进行,相比于在整个增材工序完成后进行CNC铣削处理,时间花费节约42%,成本节省28%,不仅提高了电弧增材构件成形精度,更保证了复合制造的高效进行。同时,国内学者也研究了复合铣削工艺相结合的软硬件,如夏然飞等国内学者[15]也搭建了一套电弧增材与铣削减材复合的工艺系统,如图1所示,能随层或进行后处理铣削,并辅以专用工艺软件,优化焊接-铣削参数,使得增减材复合加工高效高质量进行。

图1 复合铣削试验平台

在复合层间铣削过程中,由于减材加工过程随着电弧增材过程同步进行,而电弧增材过程中热累积效应十分严重,此时同步的减材加工将在高温下进行,对加工刀具的热强性和耐磨性有很高要求[16]。并且,由于严重的热累积效应使得电弧增材过程中的构件处于热塑性状态,在此过程对增材构件进行加工会使得工件发生某些有害变形,不仅不能增加成形精度,甚至加大构件变形程度。因此,对于增材过程中所同步的减材加工工艺参数应当予以严格控制,尽量避免进行二次加工。

2.2 同步层间轧制

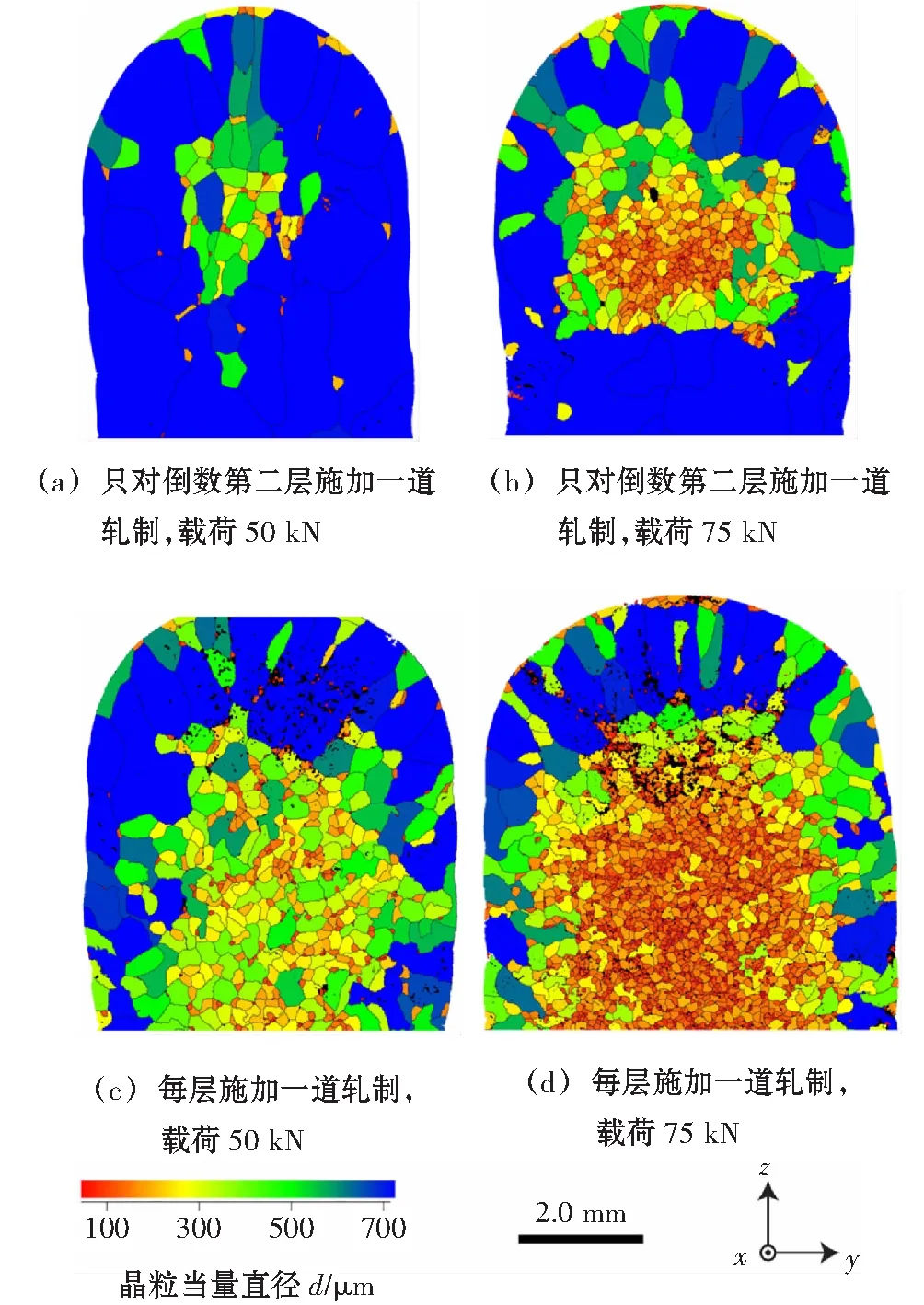

轧制可以通过机械力产生一定的塑形变形,形成一定的强化层,并且细化晶粒,减少气孔等组织缺陷,从而改善电弧增材构件的力学性能。事实证明,层间轧制能减少增材构件的残余应力和变形[17]。且相比于增材冷却后轧制,层间轧制更能改善层间组织性能,减少层间缺陷,增强力学性能均匀性。国内外学者在电弧增材中复合层间轧制,主要有两方面原因:首先,是为了减小层间热累积造成的晶粒粗大,通过轧制细化晶粒。Donoghue等人[18]在电弧增材制造后对钛堆积金属进行层间轧制处理,由于层间热累积严重,β相晶粒会随层继续长大,如图2所示,相较于增材完毕进行轧制,层间轧制能够有效破碎了粗大的β相晶粒和α晶粒,从而进一步提高力学性能。其次,是通过轧制闭合气孔,降低气孔率。如Fixter等人[19]在2000系铝合金中引入层间轧制,在一定程度上细化了晶粒并降低气孔率。Gu等人[20]同样在铝合金电弧增材制造过程复合了一定压力和形变量的层间轧制,如图3所示,在轧制过程中使得2319铝合金电弧增材构件中的气孔闭合,孔隙中先前存在的氢可能会在位错和空隙产生的晶体缺陷中重新分布。同时由于在机械力的作用下,晶粒更加细化,形成了一定厚度的强化层,对比未引入层间轧制的构件来说,力学性能提高了约30%。

图2 剖面β晶粒度图

层间轧制在增材制造过程的每一层都施加了一定时间的载荷,因此其对层间组织性能的改善更佳,但同样由于层间轧制过程中,加工金属还未来得及完全冷却,属于热塑性状态,进行轧制会使得堆积层在压力的作用下向两侧外扩,无法保证成形精度,因此对于层间轧制后的工件可能需要进行铣削等机加工。且目前层间轧制多用于形状简单的壁状结构,对于形状稍微复杂,或者增材构件拐弯、大变形处,或考虑使用形状结构特别设计的轧制器具。

2.3 同步层间喷丸

喷丸强化是利用力和某些能量的作用,对构件进行表面冲击,在一定深度产生塑性变形,获得对应厚度的强化层,利用强化层所存在的残余应力抵消零件所受的部分载荷,以提高工件疲劳强度。

喷丸处理主要分为机械喷丸(Shock peening, SP),以及利用能场冲击达到喷丸效果,如激光冲击强化(Laser shock peening, LSP)和超声冲击强化(Ultrasonic shock peening, USP)。其中同步层间喷丸主要利用激光冲击强化和超声冲击强化这2种手段。

图3 WAAM 2319铝合金的光学观察孔隙率

激光冲击强化(LSP)类似于机械喷丸强化,所不同的是LSP属于非接触式强化,同样能在构件表面产生一定厚度的残余应力强化层,改善材料的微观组织,提高表面力学性能。虽然激光冲击强化成本稍高,但是其效果却是最好的,能解决其他表面处理不能解决的问题。

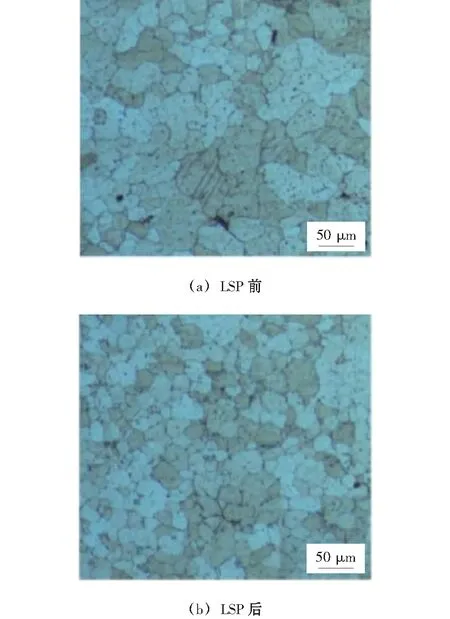

北京航空航天大学孙汝剑等人[21]采用LSP技术,对电弧增材后的2319铝合金薄板进行处理,发现在激光冲击的作用下,电弧增材后的2319铝合金晶粒得到细化,平均晶粒尺寸由68.86 μm减小到34.32 μm,如图4所示。并且LSP后,式样内的位错密度有所增加,显微硬度从68.8 HV提高到了100.6 HV,且构件内部残余应力状况得到改善。

图4 晶粒微观组织

Kalentics等人[22]提出了一种3D激光冲击强化技术,对增材制造的316L不锈钢进行3D-LSP处理,发现冲击强化层的残余应力大小和深度较传统激光冲击强化都得到显著提高。

超声冲击(USP)也是一种接触式的,利用应力强化层强化的强化方式,其主要目的也是细化晶粒和闭合气孔。Tian等人[23]在铝合金电弧增材过程层间施加超声冲击,发现气孔大小和数量降低,晶粒得到细化。华中科技大学何智等人[24]对电弧增材制造钛合金零件进行超声冲击,发现超声冲击不仅能细化晶粒,促进位错增殖,还可以减小横纵抗拉强度之间的各向异性。Gou等人[25]研究发现,在钛合金CMT电弧增材制造过程中引入立体超声喷丸,可以细化先析β相和次生α相,同时诱导晶界滑移和旋转,有效提高TC4钛合金力学性能。南京航空航天大学武勇等人[26]在铝合金电弧增材各熔覆层之间引入超声冲击,发现在超声冲击下,等轴组织晶粒减小,直径小的气孔直接闭合,构件抗拉强度和屈服强度较未冲击式样有所增强。

以非接触能场进行的层间喷丸能够达到良好的强化效果,加工过程对表面成形精度的影响较小,但装备成本稍高。主要在于探究最佳的工艺参数,如功率、频率等,以使构件达到最佳服役性能。

2.4 同步层间锤击

与同步层间轧制和喷丸类似,也是通过在层间产生产生一定应力的强化层来提高增材式样的力学性能,不过锤击的瞬时冲击力大,自由度高,因此也是一种高效灵活的增材复合处理方式。

同步锤击需在焊层未完全冷却时,对其施加机械冲击力。Xiong等人[27]在电弧增材过程中,在距离开始焊接的焊枪一定距离的位置施加一定载荷的机械锤击,发现锤击后的焊层表面力学性能提高,如图5所示,这主要是由于锤击在再结晶阶段产生大量的位错,并细化晶粒,从而产生一定的位错强化和细晶强化。这与Fang等人[28]的研究结果一致。

图5 层间锤击示意图

虽然层间锤击能产生高密度位错,细化表层晶粒,从而强化增材式样的力学性能,但是由于瞬时冲击力大,且受锤头形状的影响,不同区域组织改性不均匀,且在热塑性变形阶段的锤击难以控制成形精度,这也是层间锤击提高性能与精度难以控制的矛盾点。

2.5 同步辅助冷却

由于在电弧增材过程中层间热累积严重,对导热系数低的金属如钢和钛合金,在电弧增材过程中容易有焊层塌陷,形状扭曲等不利于保证成形精度的现象产生。并且由于层间热积累严重,晶粒在热的作用下会有一定程度的热生长,产生对性能不利的组织,从而降低增材构件的力学性能。为避免层间热累积造成的不利影响,常见的方法是等焊层自然冷却一段时间后继续加工,但这将浪费更多的时间成本。因此,快速削弱电弧增材过程中的热累积作用是有必要的,国内外学者也对电弧增材过程的辅助冷却工艺做了相关研究。现有电弧增材制造辅助冷却工艺按冷却介质分,主要有2种:第一种是利用二氧化碳、氮气等气体冷却。Wu等人[29]用电弧填丝增材制造技术(WAAM)辅以CO2强制冷却制造Ti6Al4V薄壁结构,如图6所示,发现在引入CO2气体冷却后,大量层片状α相被针状α相取代,同时表面晶粒得到细化,并且通过对外观形貌的观察发现强制冷却能降低塌陷,提高层高,有利于薄壁件生产。并且,Hackenhaar等人[30]通过对喷气强制冷却的电弧增材过程模拟发现,喷气强制冷却不仅能有效降低电弧增材过程中的热积累效应,还能有效提高成形效率。第二种是利用液体冷却。da Sliva等人[31]探索了一种名为近浸入式主动冷却 (NIAC) 的热管理技术,以减轻电弧填丝增材制造 (WAAM) 中的热量积累,其原理如图7所示,其中:Qcond为传导散热;Qconv为对流散热;Qrad为辐射散热。通过这种技术制造出的铝合金薄壁件更加的细长,表面“台阶效应”降低,且构件力学性能的各向异性减小,还不会增加气孔率,表面成形质量和力学性能都得到提升。这与Reisgen等人[32]的研究结论类似。对于钢材来说,对WAAM成形件进行水冷,类似于淬火作用,能获得理想的微观组织,较传统轧制工艺能增强延展性,减小各向异性,并提高抗拉强度[33]。

图6 不同冷却条件下零件的微观组织

图7 NIAC 热管理方法示意图

气体主动冷却由于冷却效率较低,主要适用于辅助冷却薄壁构件,而液冷虽然冷却效率高,但冷却过程难以控制,缺乏有效的监控手段,对工艺要求更苛刻。在电弧增材过程中的辅助冷却既要考虑冷却效率,也要考虑冷却介质产生的不利影响,需要探究更加适宜的冷却介质和冷却方式,如气溶胶等具有良好潜力的冷却介质[32],并能适用于复杂结构和厚壁结构件的冷却应用。

2.6 引入特种能场辅助

可以通过在电弧增材过程中引入激光、电场、超声、磁场等能量场,在电弧增材层间堆积阶段干涉熔池金属流动及晶粒形核长大,从而对增材构件表面成形以及组织性能进行宏观和微观尺度的调控,以获得成形精度高,性能优越的结构件。

激光辅助电弧增材技术之中,除了激光冲击强化之外,激光辅助调节电弧状态的技术也应用较广。

Gao等人[34]研究发现,在电弧焊过程中引入激光可以使得电弧稳定,且在一定范围内随着激光功率的增大,电弧稳定性增强,从而使得焊缝熔池保持尺寸和热力稳定。陈曦等人[35-36]通过对激光影响电弧形态的研究,研发了激光约束电弧增材装备,激光可以多方位调控电弧,使得电弧产生更多的等离子体,使电弧能量密度提高,增强电弧力,提高电弧挺度及稳定性,如图8所示。

图8 软规范参数下激光作用前后电弧实际尺寸变化

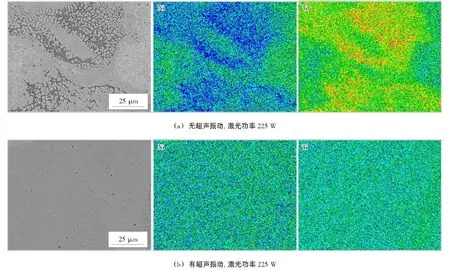

超声辅助电弧增材技术,除了超声冲击是利用应力强化层强化,其余辅助机理主要是通过影响熔池金属流动和熔融金属凝固结晶的过程来达到改善表面成形精度及组织性能的作用。许明方等人[37]在TC4合金冷金属过渡(Cold metal transfer, CMT)增材基础上引入超声辅助作用于增材过程,发现由于超声加速熔池搅拌,使得散热变快,组织冷却速度增加,从而产生了针状马氏体α’相。除了将超声直接作用于增材构件,孙宁等人[38]将超声振动施加于CMT电弧增材制造的焊枪上,发现施加超声会使得CMT抽拉丝周期明显缩小,至多可以提升近43%,从而提高熔覆层截面积。Zhang等人[39]将超声作用于基板,通过基板传递超声以影响熔池,如图9所示,发现超声振动对熔池产生的声流效应,可以减少第二相的析出并改变其形态,还可以细化晶粒,使组织均匀化,从而改善构件的性能。

图9 超声波振动对 Ni 和 Ti 元素分布的影响

与超声不同,外加磁场辅助除了影响熔池金属流动和熔融金属凝固结晶的过程,还能影响电弧状态以及熔滴过渡过程。通过调整合适的磁场参数,优化外加磁场对构件表面成形和组织性能的影响,可以为电弧增材制造“形”、“性”多方面调控手段提供另一种研究思路[40]。现阶段对外加磁场影响电弧增材的研究集中在磁场类型(纵向、横向、尖角磁场)的影响、磁场改善电弧状态和能量分布、磁场作用下对液态金属的流动和凝固行为、磁场辅助电弧焊影响焊缝表面成形、磁场辅助电弧焊对焊接缺陷产生以及磁场辅助电弧焊改善焊缝微观组织和性能这几个方面。

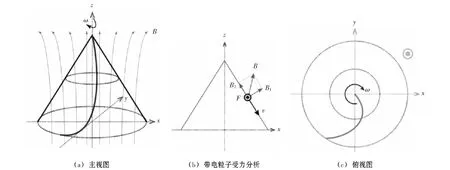

在磁场对电弧形态作用方面,黄武东等人[41]在5083铝合金脉冲熔化极气体保护焊堆焊实验中引入外加纵向磁场,如图10所示,电弧受到洛伦兹力的作用,发生收缩,并快速旋转,但未偏转,仍保持左右对称的钟罩状。由于熔池受到外加电磁力作用,发生流体扰动,影响熔池流动的对称性。卢振洋等人[42]研究发现,在外加横向旋转磁场情况下,TIG焊接电弧运动变化和磁场变化一致,且电弧半径与励磁电流成正比和励磁频率成反比。

图10 纵向磁场下电弧受力分析简图

在磁场对焊缝成形的影响方面,王启伟等人[43]做出了大量研究,如图11所示,发现在外加纵向磁场作用下,保持其他条件不变的情况下,随着励磁电流的增大,焊缝余高变小,熔池宽度增加。并且焊缝两侧润湿角缩小、焊道变得更加宽扁,焊缝表面成形质量和精度有所提高。在经过优化的磁场参数下试验能获得表面成形好的多层熔敷式样。Zhao等人[44]也发现,在Al-Mg合金电弧增材过程中辅助合适的纵向磁场,利用电磁力搅动熔池,影响熔融金属的流动,可以使得焊层熔池变宽,熔池余高降低,尤其是表面台阶效应相比同参数未施加磁场对照组得到明显削弱,提高了表面成形质量。

图11 不同励磁电流强度作用下焊道截面

在外加磁场对熔池流动的影响方面。Wang等人[45]通过对Inconel 625合金进行电弧增材研究发现,在磁场的作用下电弧发生旋转,熔池也会随着电弧旋转发生搅动,并且由于赛贝克效应表面形成热电流,在磁场下产生与熔融金属初始运动相反的洛伦兹力,使得熔池搅动作用更强烈。国内学者柏兴旺等人[46]对GTAW堆焊外加纵向和横向磁场的影响进行了理论分析,如图12所示,阐释了磁场对熔池对流的影响。发现纵向磁场的引入能搅拌熔融金属,产生更多的异质形核点并使得晶粒更加破碎,与此同时,由于电磁力的搅拌作用,使得焊缝的熔宽变得更宽;而横向磁场加入则会使电磁力对熔池流动的影响大大增加,熔池流动会演变成“单涡”对流状态,这有利于稳定的熔滴过渡,减小焊接飞溅,从而提高成形质量。

图12 外加纵向磁场时工件xy截面电磁力分布

特殊能场能良好的调控成形性能,其中纵向磁场还能改善表面成形精度,横向磁场还能提高焊接效率,针对不同构件探究特定的合工艺参数尤为重要。但是由于特种能场对熔池凝固以及流动行为的影响机理,以及微观组织演化规律研究不够深入,以及各类能场介入时机,施加位置等都需要考虑,因此获取合适工艺参数成本较大。

3 电弧增材结束后成形和性能的调控

在电弧增材后表面成形和组织性能的调控方法中,除了磁场、电场等某些特殊能场不便使用外,其他方法的调控原理与电弧增材过程中调控几乎相同,不过加工工艺简化了许多,几乎都是一次加工完成,但除增材后热处理外,性能往往不如随层调控优异。现有研究主要集中在以下几方面。

3.1 增材后铣削

在增材式样冷却后对增材后的构件进行表面铣削,能够比较容易一次达到满足服役要求的表面精度,也延长了加工刀具寿命,但是效率不如同步随层铣削高效。

Jeng等人[47]应用增材复合铣削的方式进行模具制造,成形精度满足要求,但是加工时间较长。国内学者也对此进行了广泛研究,如图13所示,华中科技大学Xiong等人[48]利用等离子沉积加铣削(HPDM)的加工方式,能够有效消除台阶效应,提高成形精度,将结构件的尺寸误差控制在0.05%以下。

图13 五轴HPDM原理图

增材后铣削能一次性满足表面成形精度要求,但是由于是在增材过程完成并冷却后进行铣削,生产周期要比随层铣削长。

3.2 增材后轧制

对增材后的式样进行轧制也较早应用于试验生产中。McAndrew等人[49]对不同形状厚度的增材构件采用不同的轧制方式,如图14所示,有效破碎了粗大的晶粒,强化层深度可以达到表面以下3 mm,使堆积金属力学性能提高了20.3%。

图14 主要轧制方法的示意图

增材后轧制除了能优化组织性能,还能在一定程度上提高表面精度。Dirisu等人[50]对电弧增材的钢构件进行轧制加工,发现轧制可以使得钢的增材构件台阶效应造成的波纹开口减小,不仅提高了表面精度,也使得拉伸过程中应力集中下降,降低裂纹和应力变形产生,从而提高产品服役期限,如图15所示。

图15 轧制和沉积态对应缺口半径和表面波纹度关系

由于轧制的塑形强化层深度有限,因在增材过程完毕之后进行轧制,强化层只会在表面附近,对于更深层的组织细化和气孔消除不明显,因此增材后轧制更适用于薄壁件。

3.3 增材后锻造

对于工业制造中服役条件恶劣,性能要求优异的重要增材零件,可以采用锻造和增材制造复合的方式制造。锻造可以改善微观组织,有效减少增材制造过程中产生的气孔等缺陷,从而提高增材制造产品质量。

Pruncu等人[51]发现通过热锻的316L不锈钢增材样品,相比未处理的增材构件,实现了20%的拉伸强度极限和70%的延展性改进。Hopper等人[52]对316L不锈钢增材式样进行正火和热锻,沉积态和热锻处理后,发现正火和热锻后的不锈钢增材构件的力学性能有明显提升,这主要是由于热锻能够降低增材构件孔隙率,致密度可提高至99%,并在一定程度上细化晶粒,从而增强力学性能。

同增材制造结束后进行轧制一样,增材后锻造也主要适合于薄壁件,同时也得考虑热塑性条件下锻造过程对于成形精度的影响。

3.4 增材后喷丸

机械喷丸(SP)一般是将实物弹丸以极快速度冲击到式样表面,同样使得式样表面产生一定程度的塑性变形,获得一定厚度的强化层。但是相对于层间喷丸作用于式样每一层,机械喷丸的强化层深度有限,因此比较适用于薄壁件。

AlMangour等人[53]利用机械喷丸的方法对不锈钢增材构件进行后处理,通过应力诱导奥氏体转变为马氏体,并使得晶粒细化,工件表面硬度、耐磨性都有所提高,如图16所示。

图16 17-4不锈钢喷丸处理前和处理后的晶粒取向图

同样,超声喷丸(USP)和激光喷丸(LSP)同样也是增材构件后期加工的重要方法。Hackel等人[54]研究认为,激光喷丸(LSP)的强化层深度更深,在增材制造成形之后使用,提高疲劳强度等非常有效,但如果在增材层间使用,除了增加时间成本以外,也会使得经济成本提高,且制造流程复杂化,因此激光喷丸更适用于增材完毕后使用。

3.5 增材后热处理

由于电弧增材过程经历了多次热循环,不仅金属的晶粒会有所长大,还有可能造成析出强化相重新溶解等问题,因此除了上述几种机械加工外,对电弧增材过程中的缺陷消除和组织性能改善还可以用热处理的方式。但是由于电弧增材过程中涉及的金属化学冶金过程不完全与传统铸造相同,因此也有众多学者对也电弧增材后的热处理进行了相关的研究,主要涉及铝合金和钢这两种热处理广泛应用的材料。

对于铝合金,Gu等人[55]发现,电弧增材制造后的2319铝合金,固溶加人工时效的热处理相比于轧制能更好的提高增材后的2319铝合金强度。在此基础上,Zhou等人[56]对电弧增材后的2219铝合金进行了固溶和时效处理,发现540 ℃是电弧增材制造后2219铝合金的适当固溶处理温度,在该温度下的固溶处理可提高电弧增材制造2219铝合金的综合力学性能。这是由于当固溶处理温度从520 ℃上升到540 ℃时,过饱和式样可以析出大量细小和均匀分布的θ”相,最终形成稳定的强化相θ相。

对于钢材,Zhang等人[57]通过对电弧增材后的不锈钢进行热力学计算,计算出奥氏体—铁素体双相不锈钢最佳配合比时的热处理工艺,并得到了试验验证。同时Nemani等人[33]通过对电弧增材后的EH36钢板进行空冷和水淬比较发现,水淬后的钢板形成了理想的显微组织,几乎消除了各向异性并增强了抗拉性能和22%的延展性。

以上针对电弧增材后构件进行热处理的研究表明,热处理在改善增材后构件性能方面有巨大潜力,但由于热处理在增材后的成熟工艺较少,未形成完整的处理体系,对不同的材料和构件需要大量成本探究其适合的特定工艺,同时热处理所需时间较铣削、轧制等机加工更长,将延长生产周期,更大程度削弱增材制造原本的快捷高效优势。

4 总结与展望

目前,电弧增材制造技术已经在制造工艺、制造装备系统等方面进行了大量研究,也取得了许多有效成果。但是在表面成形精度、微观组织以及力学性能控制方面,调节范围较小,工艺普适性不高,对其中的作用机理,尤其是特殊能场在电弧增材过程中的作用机理并未进行系统深入的理论分析。未来,电弧增材表面精度以及组织性能控制的发展,主要方向集中在以下几方面。

(1)深入研究成形精度和组织性能控制机理,增强可控性。现有众多技术中,减材和等材控制机理比较清析,能对电弧增材构件成形和性能实现较好控制。但对于特殊能场的影响机理,缺乏深入的理论支撑,难以有效的提高控制精度,因此需要深入研究其物理、化学冶金过程,以在电弧增材过程中实现对其任意部位成形和性能有效控制。

(2)再复合增材制造技术发展。增减材、增等材以及特种能量场辅助电弧增材制造各有优势和缺点,将这三种技术进行再复合,以实现优势互补,既能实现增减材在表面精度控制优势,也能发挥增等材在组织性能调控方面的特点,特殊能场还能在此基础上进一步改善表面成形和组织性能,具有良好的潜力,这也是未来电弧增材成形及性能控制的发展趋势。

(3)搭建智能化、高复合的电弧增材制造平台。电弧增材过程成形、性能控制复杂,在现有焊接机器人等焊接设备基础上,构建复合控制成形和性能的加工装置,布置多种信号传感检测等硬件,以进行实时检测,形成闭环反馈调节,以及搭建数据库等软件,提高电弧增材平台的集成度和智能化,以更好的实现电弧增材成形和性能的控制。

(4)难焊材料,复杂构件电弧增材工艺装备研究。在电弧增材制造的过程中,采用的原料集中于易成形金属或焊接性良好的合金,且难以实现复杂构件的堆积成形。针对难焊材料以及复杂结构件,应将继续研发相关工艺技术和制造装备,能够柔性、高效、低成本的实现相对而言种类广泛、形态各异的金属构件增材制造。