催化裂化烟气轮机固定螺栓断裂原因分析

孙 亮,侯艳宏,李 建

(1.中海油惠州石化有限公司,广东 惠州 516086;2.中国科学院金属研究所材料环境腐蚀中心,辽宁 沈阳 110016)

石油化工行业有各种各样的化学介质,在不同的工艺环境下,均表现出了不同程度的腐蚀性。而哈氏合金对多种恶劣的腐蚀环境均有优异的耐腐蚀性能,是实现很多化工工艺不可或缺的材料。哈氏合金C276是一种改进型的哈氏C合金的可锻形式,是在哈氏C合金的基础上降低碳质量分数(由0.12%降至0.02%)和硅质量分数(由0.12%降至0.08%)而制成的[1]。由于具有极低的C和Si含量,该合金焊接热影响区的耐腐蚀性能与基体金属几乎相同[2],因此具有比哈氏C合金更好的抗晶间腐蚀性能。哈氏C276合金对于还原性酸和中度氧化性酸具有优异的耐腐蚀性,能耐盐酸、硫酸和氢氟酸等混合酸的腐蚀,因此该合金被用在介质环境苛刻的化工工程,如烟气脱硫系统、氢氟酸生产中。但是,C276并不具备足够的热稳定性,在高温氧化环境服役过程中容易发生腐蚀失效行为,故国内某炼油厂C276材质螺栓在高温烟气环境中服役10 a后,发生大量螺栓断裂失效情况。

1 断裂螺栓的腐蚀环境

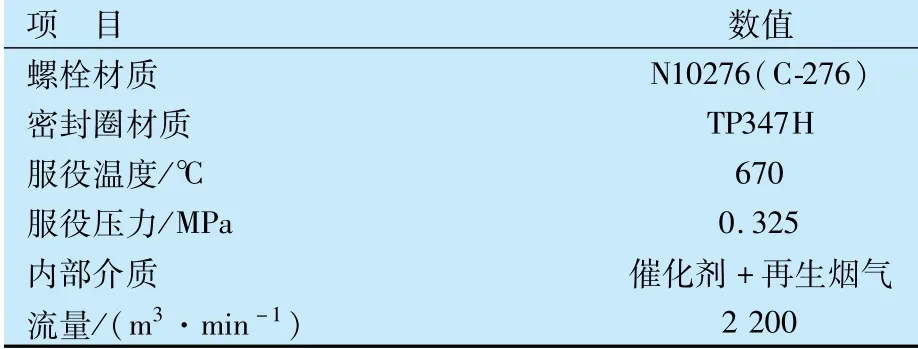

发生断裂的螺栓2009年4月投入使用,2019年10月发生断裂失效。该螺栓用于催化裂化装置烟气轮机入口蝶阀,对阀板密封圈起固定作用,宏观形貌见图1。蝶阀服役的基本情况见表1。再生烟气成分见表2。

图1 固定螺栓断裂的宏观形貌

表1 蝶阀服役的基本情况

表2 再生烟气的成分分析结果 φ,%

2 断裂螺栓的分析

2.1 螺栓断裂的宏观、低倍形貌分析

固定阀板密封圈螺栓多数都发生断裂,断裂部位主要发生在螺栓头部和螺栓中部螺纹处,分别对两个断裂部位各取两个螺栓进行宏观形貌观察,见图2。

图2 固定螺栓断裂的宏观状态

1号、2号螺栓断裂在螺栓头部,裂纹由螺栓外侧向其内部扩展;螺栓裂纹扩展区有明显的放射状条纹存在,已无金属光泽,呈岩石状,该区域应该是腐蚀产物层;最后断裂区在螺栓中心,仍有金属光泽,呈颗粒状,无明显的塑性变形,断裂特征为脆性断裂,见图3和图4。

图3 1号螺栓低倍形貌

图4 2号螺栓低倍形貌

5号螺栓断裂发生在螺栓中部螺纹处,裂纹从螺栓一侧的螺纹处起始,向螺栓内部扩展,断口上似有疲劳弧线存在,这部分断口也是腐蚀产物层,最后断裂区为一倾斜的带有金属光泽的断口,该螺栓侧面螺纹处发生了明显的胀粗变形及开裂,既有横向又有纵向裂纹,见图5。

图5 5号螺栓低倍形貌

6号螺栓断裂也发生在螺栓中部螺纹处,但裂纹是从螺栓外径向其内部扩展;螺栓外部也有腐蚀产物层(但大部分已经剥落),使得螺栓尺寸大大减小,最后断裂区在螺栓的中心部位,见图6。

图6 6号螺栓低倍形貌

4根螺栓断裂的共同特点是:螺栓整体受到服役环境中介质的腐蚀,造成螺栓由外向内产生腐蚀破坏,所形成的腐蚀产物层发生变形、开裂及剥落,造成螺栓有效承载面积减小,直至最后在螺栓应力最集中和承载能力最薄弱的地方彻底断裂。

2.2 螺栓的材质分析

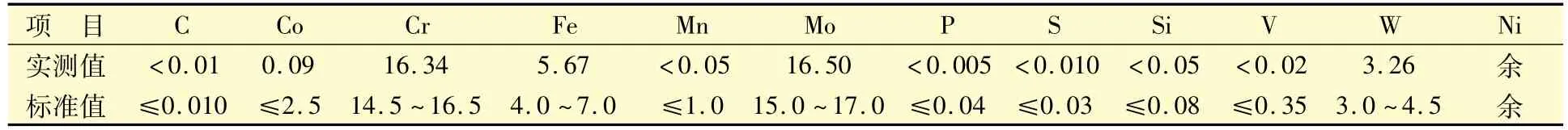

在2号螺栓头部横向切取块状样品,依据相关标准,对螺栓材质进行化学成分分析,结果表明,螺栓材质符合ASTM B575规范中N10276(C276)[3]哈氏合金的标准成分,见表3。

表3 螺栓材质的化学成分 w,%

2.3 螺栓的金相分析

将2号螺栓沿断口直径纵向切割为四个部分,并取纵向金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析,结果表明:在螺栓外表面有腐蚀产物层(氧化物层)存在;腐蚀产物在螺栓外表面形成,并向螺栓基体内部生长,呈柱状形态;腐蚀产物层中有大量的裂纹及孔洞,见图7。螺栓基体的金相组织为奥氏体,其晶界和晶内有大量的析出物存在,见图8。

图7 2号螺栓纵向金相组织

图8 2号螺栓纵向金相组织(基体)

2.4 螺栓断口的电镜分析

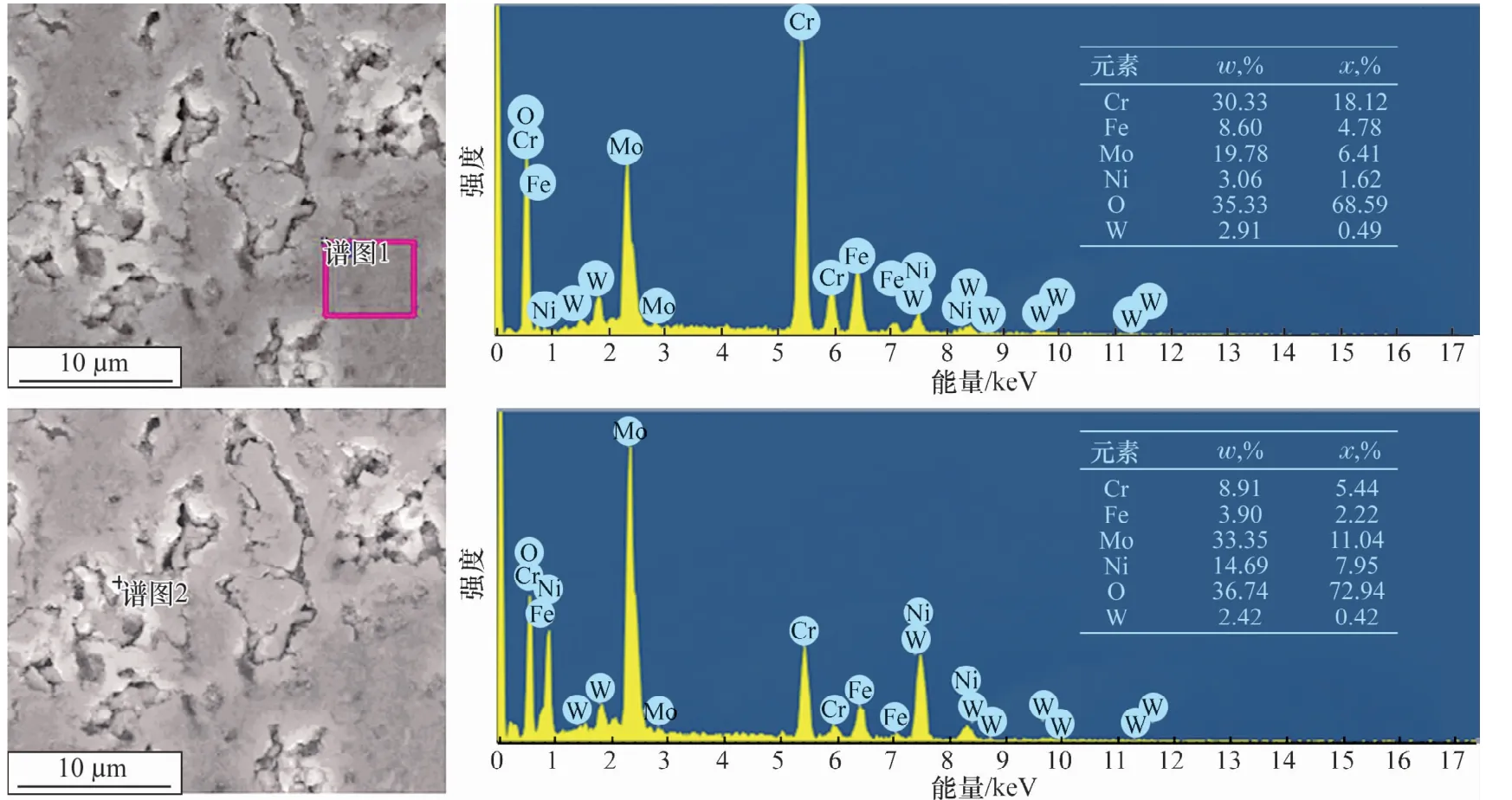

对2号螺栓金相剖面进行扫描电镜(SEM)观察和能谱分析(EDS),结果见图9至图12。

由图9可见,螺栓外表面的腐蚀产物层中有大量的孔洞及裂纹;腐蚀产物层的主要构成元素有Cr,Fe,Ni,Mo,O和W 等,其中Cr,Fe,Ni,Mo和W 等均为螺栓基体元素,而O来自外界环境。由图10可见,腐蚀产物层即为金属氧化物层,在氧化物层中,部分区域还有螺栓基体金属元素残留存在。

图9 2号螺栓纵向金相组织的SEM+EDS(腐蚀产物层)

图10 2号螺栓纵向金相组织的SEM+EDS(腐蚀产物层)

由图11可见:在螺栓基体中有大量颗粒状(白亮色)产物存在;白亮色颗粒状产物处与基体颜色较暗处的合金元素含量上有明显的差异;白亮色颗粒物处Mo和W 元素含量相对较高,Ni元素含量相对较低,颜色较暗处则与之相反,Cr和Fe元素含量在白黑区域的变化不大。

图11 2号螺栓纵向金相组织的SEM+EDS

由图12可见:2号螺栓断口的最后断裂区(螺栓中心)为新的断口,该部分断口仍保持着金属光泽,与1号螺栓断口的同一部位有所差别。

图12 2号螺栓最后断裂区的SEM+EDS

整体上看2号螺栓断口为脆性沿晶断裂,但在断口上又有大量的塑性撕裂棱存在,说明该合金还有一定的韧性。能谱分析表明,由于断口是新的,所以断口上O元素的含量很少,主要为螺栓合金基体元素Ni,Fe,Cr,Mo和W 等。

2.5 分析与讨论

对烟气轮机入口蝶阀阀板密封圈固定螺栓进行了多项理化检验分析,结果表明造成这些螺栓断裂的因素主要有两个:一是螺栓服役环境,二是螺栓自身材质。

(1)烟气轮机入口蝶阀服役温度通常在670~680℃,但在实际使用时,有时会超温(720~780℃),甚至短时温度可以达到850℃[4-5]。由于蝶阀内的气氛是一个氧化性环境,所以,蝶阀内的阀板、密封圈及固定螺栓等均要受到蝶阀内烟气的高温氧化作用。烟气的高温氧化,使阀内构件(包括螺栓)表面会发生不同程度的氧化腐蚀破坏。

(2)螺栓材质为N10276(C276)哈氏合金,其无论在还原性介质还是在氧化性介质中,都表现出较好的耐腐蚀能力,故被用于各种条件苛刻的介质环境,诸如石化、电力、造纸、核能、海洋开发等领域。但由于该合金中Mo元素质量分数较高,达16%左右。当合金中Mo含量较高时,会使合金在热加工过程中以及高温使用环境中遭受不同程度的氧化腐蚀。而且,在高温氧化期间,Mo元素先氧化成MoO3,使合金表面不能形成致密的Cr2O3保护膜,从而降低了该合金的使用寿命[4]。

另外,N10276(C276)哈氏合金在高温下长期服役,相当于长期地进行高温时效处理,其组织及性能也会发生程度不同的变化。总的来说,随着时效温度的提高及时效时间的延长,N10276(C276)哈氏合金的晶界、晶内会析出大量的M6C和μ相等。这些析出相的存在(尤其是μ相),会大大地降低N10276(C276)哈氏合金的塑性,使其变脆易于产生裂纹,一旦发生断裂则是沿晶断裂[6-8]。

(3)这些烟气轮机入口蝶阀阀板密封圈固定螺栓,长期(2009年至2019年)服役在670℃以上的高温氧化环境中,螺栓表面受到了高温烟气的长期氧化腐蚀作用,导致螺栓表面形成了厚且疏松、多孔的氧化物层。由于这个氧化物层的保护性不好,出现开裂并不断地剥落,就使得螺栓表面的氧化腐蚀不断地发展,造成螺栓直径不断缩小,即螺栓有效承载能力不断地降低,直至最后导致螺栓无法承受外部载荷的作用而断裂。同时,这些螺栓长期在高温下服役,相当于进行着高温时效处理,这又会造成螺栓合金基体组织的变化,即晶界、晶内产生大量的析出物,使得螺栓基体发生脆化,易于产生裂纹。

因此,在螺栓长期高温服役过程中,螺栓因表面受到氧化腐蚀作用而导致其有效承载截面(直径)减小,而使其承载能力降低;同时,因螺栓基体内大量析出物的产生,而使其自身的脆性增加,易于开裂。此时,当外部载荷超过螺栓的承载能力时,就发生了断裂。

3 结论及建议

3.1 结论

(1)螺栓材质符合ASTM B575规范中N10276(C276)合金的标准成分要求。

(2)螺栓金相组织为奥氏体+晶界及晶内析出物。

(3)由于螺栓长期在高温烟气环境中服役,导致螺栓表面发生严重的氧化腐蚀,使得螺栓有效承载截面(直径)不断地减小,直至最终造成螺栓发生断裂。同时,螺栓在高温烟气中长期服役,相当于螺栓受到了高温时效,结果使螺栓基体组织的晶界、晶内产生大量的析出物而发生脆化,促进了螺栓脆性沿晶断裂的发生和发展。

3.2 建议措施

(1)N10276(C276)合金螺栓如长期在高温氧化环境中服役,因其抗氧化能力有限,所以必须定期对其检查和更换。

(2)该蝶阀阀板为奥氏体不锈钢347材料,在相同服役条件下表现出更好的耐蚀性,可将螺栓材质更换为奥氏体不锈热强钢347H,或抗高温氧化性能更好的C22合金或625合金。